压力钢管组合钢衬垫单面对接焊工艺

万月英,黄佩兵,胡丽娟

(江西省水电工程局,南昌 330096)

压力钢管组合钢衬垫单面对接焊工艺

万月英,黄佩兵,胡丽娟

(江西省水电工程局,南昌330096)

在工程实践中,压力钢管全位置无衬垫单面焊存在较严重的质量问题,通过改进和试验,提出了一种组合钢衬垫单面对接焊工艺,焊接质量容易保证且对工人技能水平要求较低。焊接工艺实施后,焊缝经无损检测,合格率达98%。

压力钢管;单面焊;全位置;组合钢衬垫;超声波检测

1 无衬垫单面焊存在的问题

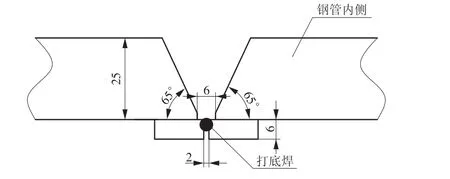

某水电站修复工程中,在下平洞原混凝土管(内径为3500mm)内新衬内径为2700mm、壁厚为25mm的压力钢管,压力钢管外侧设有高150mm的加劲环,每4m设置1道,钢材材质均为Q345C,钢管总长度为384m。受管节运输和安装现场条件限制,钢管制作安装单元长度为4m,安装环缝坡口如图1所示。

图1 钢管坡口示意

现场安装环缝采用二氧化碳气体保护焊打底、填充和盖面。安装前期在对焊接完成的2条环缝进行无损检测时,发现50%以上长度的焊缝均存在根部未焊透情况,未焊透深度普遍为2~3mm,主要表现为根部焊缝出现缩孔(凹陷)[1-4]。

2 焊缝缺陷原因分析

钢管加劲环与原混凝土管之间理论间隙为225 mm,由于下平洞原混凝土管轴线偏差较大,实际间隙更小。受操作空间限制,施工人员无法站在钢管外侧贴衬垫,因此只能采用单面焊双面成型的焊接方法,环缝坡口为无衬垫的单面坡口形式。

由于坡口背面无衬垫,熔池金属无外部支撑力,容易下淌,且现场安装的环缝焊接属于全位置焊,焊接过程中熔池金属受力状态不断变化,根部焊缝成型控制难度非常大,因此焊缝根部特别是立焊位置容易出现缩孔。

3 组合钢衬垫单面对接焊工艺

由于施工人员无法在钢管外侧对背面焊缝进行清根,因此,如何保证单面焊的根部焊缝质量成了施工人员面临的技术难题。虽然后来尝试了手工电弧焊和钨极氩弧焊打底,但效果均不理想。采用手工电弧焊打底时,焊缝根部不但存在缩孔问题,而且还带来了夹渣问题;为了保证洞内施工人员的安全,需要采取通风措施保证洞内空气流通,且洞内环境潮湿和坡口洁净度欠佳,制约了钨极氩弧焊的使用,焊缝极易产生气孔。

经过反复研究和试验,对环缝坡口形式进行了改进,如图2所示。管节环缝拼装前,在2管节端口位置分别增设1块6mm厚、20mm宽的钢衬垫,沿全周长布置,点焊固定在钢管外侧。环缝焊接均采用二氧化碳气体保护焊。焊接时首先将2块6mm厚的垫板焊接成一体,然后重新打磨坡口进行打底焊,再对坡口进行填充和盖面。

图2 改进后的钢管坡口示意

钢衬垫焊接组合成一体后,相当于在环缝坡口背面贴了一圈钢衬垫,焊接时产生的缺陷(如缩孔)均留在了衬垫中。后续焊接与带垫板的单面焊相同,降低了焊接难度,对工人技能水平要求较低,容易保证焊接质量。

4 实施效果

改进后的焊接工艺应用在该修复工程后,效果良好,所有95条环缝(含2条返工环缝)焊接后,经检测单位无损检测,合格率为98%。

该水电站运行1年后,抽取了其中10条压力钢管环缝进行无损检测,未发现焊缝异常情况。

5 存在的问题

由于2块钢衬垫之间的焊缝是未焊透焊缝,且焊缝中存在较多缺陷,因此在复杂的外力作用下,钢衬垫中焊缝的严重缺陷可能会导致焊缝中产生裂纹并延伸和扩展至母材中。

6 结束语

该工程采用了组合钢衬垫单面对接焊工艺,解决了全位置单面焊存在的难题。尽管该工艺仍存在一些问题,但在没有更好的办法解决无衬垫单面焊存在的问题的情况下,仍不失为一种好方法。

[1]水电工程钢闸门制造安装及验收规范:NB/T35045—2014[S].

[2]现场设备、工业管道焊接工程施工及验收规范:GB 50236—2011[S].

[3]工业设备管道安装规范:GB50235—1997[S].

[4]钢质管道焊接及验收:GB/T31032—2014[S].

(本文责编:刘芳)

TG441

B

1674-1951(2016)09-0055-01

2016-05-04;

2016-08-04

万月英(1978—),女,江西南昌人,经济师,从事水利电力工程经济技术管理工作(E-mail:gcjwyy@126.com)。