SNCR烟气脱硝工艺在不同炉型上的应用

华玉龙,袁瑞龙,戚圣琦,陈遐龄

(中国联合工程公司,杭州 310052)

SNCR烟气脱硝工艺在不同炉型上的应用

华玉龙,袁瑞龙,戚圣琦,陈遐龄

(中国联合工程公司,杭州310052)

选择性非催化还原(SNCR)烟气脱硝工艺的效率完全依赖于温度窗口,不同炉型的适用性差别较大。结合多个工程案例,描述了SNCR工艺在循环流化床锅炉、煤粉炉、链条炉及其它炉型上的脱硝效果,分析了各种影响因素,为SNCR工艺在不同炉型中的应用提供了参考。

SNCR;脱硝;炉型;温度窗口;脱硝效率

随着环保标准的提高和人们环保意识的增强,越来越多的炉窑开始建设烟气脱硝装置。目前广泛使用的烟气脱硝技术有低氮燃烧技术、选择性催化还原烟气脱硝技术(SCR)、选择性非催化还原烟气脱硝技术(SNCR),以及SCR/SNCR联合脱硝工艺[1]。其中SNCR技术由于不需要催化剂,投资、运行成本低,占地面积小,工期短,比较符合我国的国情,具有广泛的适用性。本文从SNCR烟气脱硝工艺的原理和影响因素入手,基于多个工程案例,分析了该工艺在不同炉型上的适用情况。

1 SNCR工艺基本原理

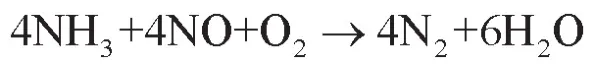

选择性非催化还原(Selective Non-Catalytic Reduction,简称为SNCR)技术是一种成熟的烟气脱硝技术,原理是在850℃~1150℃下,将氨基的还原剂喷入烟气中,将NOx还原,生成无毒无害的氮气和水。其主要化学反应方程式为:

理论上,SNCR工艺可以达到90%以上的脱硝效率;在工程应用中,根据具体情况不同,SNCR工艺的脱硝效率约为30%~80%,这主要取决于温度窗口、停留时间、混合效果等。

1.1温度窗口

不同温度条件下的SNCR脱硝效率见图1。

适宜的温度区间被称作温度窗口,据研究,有效的温度窗口为820℃~1150℃,最佳温度窗口为900℃~1050℃,温度过低或过高都会导致还原剂损失和脱硝效率下降,不利于对污染物排放的控制。当温度过低时,脱硝效率大大下降,大量的还原剂没有参与反应即被烟气带走,增加了NH3污染;当温度过高,超出反应温度窗口时,氨就会被氧化,生成N2O等新的氮氧化物,造成新的污染:

图1 不同温度条件下SNCR脱硝效率

1.2停留时间

停留时间是指脱硝还原剂喷入炉膛后在温度窗口内与烟气中的NOx的接触时间,如果停留时间过短,氨来不及和NOx进行反应,就被烟气带走,导致氨逃逸增加。由图2可以看出,在特定的条件下,当停留时间大于0.1秒时,最大可以达到67%的脱硝效率;而停留时间大于0.5秒时,最大可以达到90%以上的脱硝效率。

不同停留时间条件下SNCR脱硝效率见图2。

图2 不同停留时间条件下SNCR脱硝效率

1.3混合效果

混合效果主要与喷枪的位置、数量、角度、喷射距离、雾化效果等有关系,由于氨在烟气中有扩散作用,所以混合效果与停留时间密切相关。烟气湍流越强,产生的烟气与氨水等还原剂的混合程度就越好。

2 SNCR工艺在不同炉型中的应用

2.1循环流化床锅炉

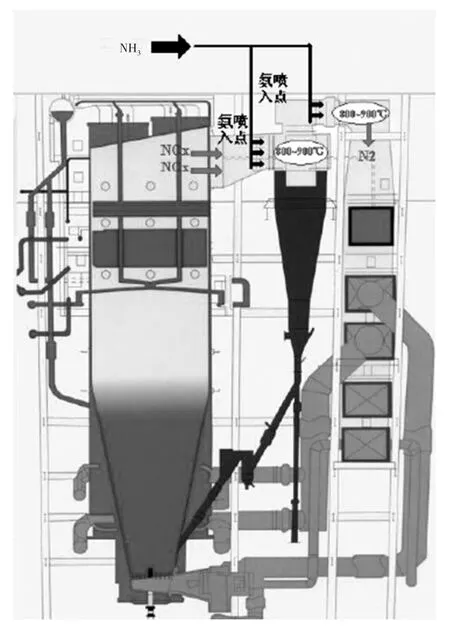

循环流化床锅炉是一种较为典型的炉型,应用较为广泛。SNCR工艺在循环流化床锅炉(CFB)中的应用见图3。

图3 SNCR工艺在循环流化床锅炉中的应用示意图

在CFB锅炉中,SNCR工艺的喷射点一般选在旋风分离器入口处,其原因有:1) 该处温度一般在850℃以上,与SNCR烟气脱硝的温度窗口吻合;2) 由于旋风分离器的特殊结构,还原剂能与烟气充分混合;3) 烟气在旋风分离器内有足够的停留时间。因此,SNCR工艺在循环流化床锅炉上具体很好的适用性。

在CFB锅炉烟气脱硝工程中,可以采用氨水或尿素为还原剂,其NH3/NOx化学计量比一般在1.4~1.5,最终脱硝效率在50%~75%。为了使SNCR工艺达到较高的脱硝效率,可以在旋风分离器入口布置合适的喷枪数量,同时控制好炉膛出口的烟气温度。

因此,在CFB锅炉建设烟气脱硝改造工程时,建议优先考虑SNCR烟气脱硝工艺。

2.2煤粉炉

煤粉炉是应用最为广泛的炉型。火电厂煤粉锅炉一般都采用SCR烟气脱硝工艺,部分中小型煤粉锅炉由于不同的背景,也可以考虑采用SNCR烟气脱硝工艺。SNCR工艺在典型煤粉炉中的应用示意图如图4所示。

图4 SNCR工艺在典型煤粉炉中的应用示意图

在煤粉炉中,由于煤粉燃烧较为充分,其炉膛温度一般要高于CFB锅炉的炉膛温度。在燃烧器的上方区域至炉膛出口区域10m左右高度范围内,烟气温度从1400℃~1500℃降低到900℃~1000℃,平均每米高差就要降低50℃左右。由于SNCR工艺的最佳温度窗口为900℃~1050℃,因此在煤粉锅炉炉膛内具有满足SNCR烟气脱硝工艺的温度窗口。另一方面,由于炉膛四周布满了水冷壁,不停地吸收着燃煤产生的热量,这就造成了在靠近炉膛壁面附近的烟气温度要低于炉膛中心的烟气温度。通过现场测定,发现在同一个炉膛截面上,中心温度比距炉膛壁面0.5m处要高100℃~160℃。因此,整个炉膛燃尽区是一个由下往上递减并且中间高四周低的温度场分布见图5。

从还原剂的停留时间来分析,假设炉膛内平均烟气流速为5m/s,要满足0.3s的停留时间,其距离是1.5m,在这么长的距离范围内,烟气温降接近75℃,所以,煤粉锅炉具备SNCR烟气脱硝工艺的时空距离。

与CFB锅炉相比,煤粉锅炉不具备旋风分离器式的混合条件,只能借助于喷枪雾化效果和还原剂在炉膛内的扩散效果。

因此,煤粉锅炉上实施SNCR烟气脱硝工艺的效果要比循环流化床锅炉差很多。

图5 典型煤粉炉中炉膛内部温度分布[1]

吕钰等[2]通过Fluent软件对410t/h的燃煤锅炉中SNCR过程进行建模和模拟计算,发现在炉膛上部合适位置喷射尿素溶液,在氨氮摩尔比为1.4的条件下,能达到55%以上的脱硝率。

在工程实践中,一般通过设置2~3层喷枪,来适应煤粉锅炉负荷变化是温度窗口的变迁;通过设置多把喷枪、甚至不同类型的喷枪,以保证还原剂喷入炉膛时有较好的混合效果。在410t/h容量以下的煤粉锅炉,可以采用SNCR烟气脱硝技术,当SNCR烟气脱硝工艺不能完全满足脱硝要求时,可以辅助低氮燃烧技术、SCR烟气脱硝技术来实现煤粉锅炉的脱硝减排。

2.3链条炉

链条炉又称为抛煤炉,是一种机械化程度较高的层燃炉,因其炉排类似于链条式履带而得名(见图6),是工业锅炉中使用较为广泛的一种炉型,多用于供热供汽过程。因多数链条炉布置在城市周围,所以环保压力并不低于火力发电的煤粉锅炉。很多链条锅炉不易进行SCR脱硝改造,或者没有条件建设SCR脱硝装置,所以只能采用SNCR工艺。

与循环流化床锅炉相比,链条炉由于仅仅是单面着火,运动时燃料无自身扰动,需要人工拨火,因而着火条件差,燃烧效率低。较低的燃烧效率导致炉内温度较低,无法很好地满足SNCR脱硝工艺的温度窗口。当采用生物质等掺烧时,其温度更低。

胥波等[3]通过计算流体力学的FLUENT软件对链条炉内的温度和流场分布进行了模拟,并以此为基础对该锅炉的SNCR工艺脱硝过程进行了初步设计。结果发现,在链条炉内部烟气在SNCR反应最佳温度范围内的停留时间较短,适宜温度区间狭窄,主要处于炉拱上端炉膛中心的狭长区域,因而限制了SNCR工艺的脱硝效率,一般的脱硝效率在16%~40%,同时氨泄漏量较大。宋顺鑫等[4]对35t/h的链条炉中SNCR脱硝特性进行了试验研究,发现应用SNCR技术可以达到13%~23%的脱硝效率,并且以尿素为还原剂的脱硝效果优于氨水。

基于多个工程经验发现,π型链条炉比卧式链条炉反应条件更好,100t/h以上的链条炉由于炉膛空间更大,其反应条件比更小的链条炉效果要好。

因此,在链条炉中采用SNCR工艺脱硝效率较低,设计效率不宜高于50%。喷枪开孔时,应选择炉拱上端作为喷射点,以尽量提高脱硝效率。

图6 典型链条炉炉型

2.4其它类型锅炉

除了上述几种较为典型的锅炉以外,SNCR工艺还被用于其它炉型,主要包括化工、冶金、建材等行业的窑炉。本文简介中温分离器的CFB锅炉和水泥窑炉上SNCR工艺的应用。

2.4.1中温分离器的CFB锅炉

该类型的锅炉具有如下特点:1) 在燃烧区底部密相区处于低温缺氧的状态,使得床温控制在850℃~950℃的范围内;2) 在上方悬浮区,由于二、三次风风量较大,颗粒燃烧较为充分,而且在蒸发管下部的炉膛四周铺满了耐火衬,减少了炉膛的吸热,因此在悬浮段的温度能达到1000℃左右;3)在炉膛上部,从下到上依次布置了一级蒸发管、三级过热器,二级过热器,一级过热器,二级蒸发管和高温省煤器管束,约80%的热量被吸收,烟气温度从1000℃左右降至约450℃,然后再进入旋风分离器进行气固分离。基于炉内温度分布,该类型的锅炉在布置SNCR的喷射点时,只能将喷射点设置在炉膛的中下段,即燃料的密相区和悬浮区。然而,由于流化床锅炉燃料本身的环-核流动特征(参见图7),导致炉膛壁面颗粒浓度较大,影响了脱硝还原剂的扩散,所以该类型的锅炉SNCR脱硝设计效率建议取20%~30%。

图7 循环流化床锅炉物料流动示意图

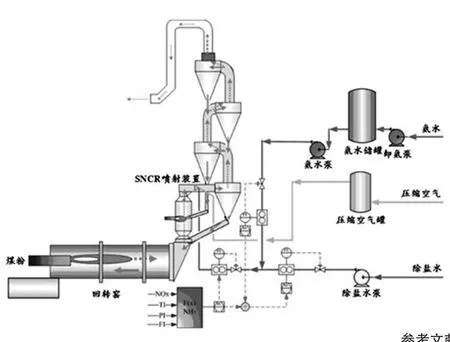

2.4.2水泥窑炉

图8是SNCR工艺在典型水泥窑炉中的应用示意图。在回转窑产生的废气中,氧化物排放质量浓度大约在300~2200mg/Nm3(标况),由于烟气中的粉尘浓度较大,一般不宜采用SCR脱硝工艺。通常取900℃~1000℃的温度窗口,采用SNCR工艺脱硝。有研究表明,当氨氮比为1.2时,脱硝效率可达到80%左右[5]。

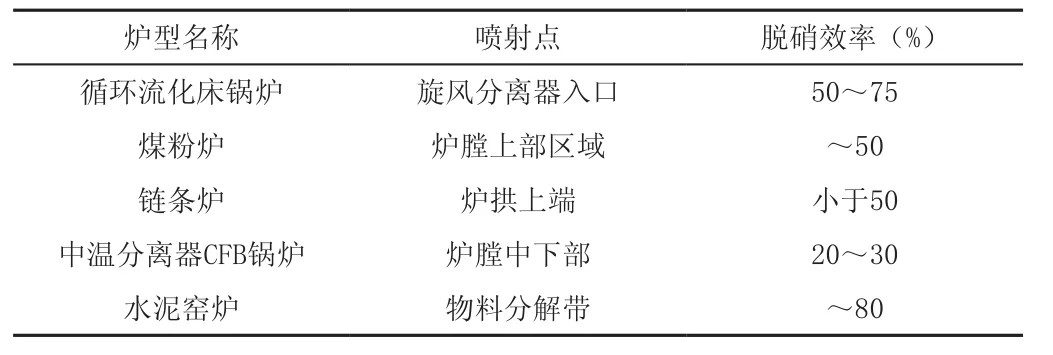

3 不同炉型锅炉中SNCR工艺操作参数及脱硝效率

前已述及,在不同炉型中,SNCR工艺有着不同的操作参数和脱硝效果。对不同炉型下的工艺具体条件进行汇总见下表所示。

不同炉型锅炉中SNCR工艺条件汇总表

图8 SNCR工艺在典型水泥窑炉中的应用示意图

从表中可知,在不同的炉型中,由于水泥窑炉中的温度大部分在SNCR工艺温度区间内,而且烟气混合程度剧烈,因而脱硝效果较好。在锅炉中,循环流化床锅炉的脱硝率最高,其次是煤粉炉和链条炉。中温分离器CFB锅炉,其炉型特殊,脱硝效率仅能达到20%~30%。

4 结论及建议

SNCR烟气脱硝工艺适用于循环流化床锅炉、中小型锅炉改造等,最适温度窗口在900℃~1050℃,停留时间应大于0.1s。在进行SNCR脱硝工艺的设计时,应重点考虑炉内温度窗口、还原剂停留时间和混合效果3个因素。本文通过对比不同炉型下SNCR工艺的操作条件和脱硝效率,认为水泥窑炉和循环流化床锅炉采用SNCR工艺脱硝效率较高(大于50%),建议采用SNCR工艺进行脱硝设计;煤粉炉、链条炉采用SNCR工艺脱硝效率中等(50%左右),谨慎推荐采用SNCR工艺;中温分离器CFB锅炉采用SNCR工艺脱硝效率最低(20%~30%),因此不建议采用SNCR工艺进行脱硝设计。

[1]钟秦.燃煤烟气脱硫脱硝技术及工程实例[M].北京:化学工业出版社,2002:284-324.

[2]吕钰,王智化,杨卫娟,等.大型燃煤锅炉SNCR过程数值研究[J].浙江大学学报(工学版),2010,44(4):750-755.

[3]胥波,张彦文,蔡宁生.链条炉SNCR脱除NOx数值模拟研究[J].热力发电,2009,38(3):18-25.

[4]宋顺鑫,张光学,王进卿,等.35t/h链条炉SNCR脱硝特性的试验研究[J].电站系统工程,2014,30(4):36-38.

[5]贾世昌.水泥窑炉SNCR脱硝技术探析[J].环境科技,2012,25(2):34-37.

Application of SNCR Flue Gas Denitration in Different Furnace Types

HUA Yu-long,YUAN Rui-long,QI Sheng-qi,CHEN Xia-ling

(China United Engineering Corporation,Hangzhou 310052,China)

The efficiency of flue gas denitration technology of SNCR is totally depended on temperature window,so the usability of the different furnace types varies. In combination with several engineering cases,the paper describes the denitration efficiency of SNCR technology in circulating fluidized bed boiler,pulverized coal furnace,chain boiler and other some furnace types,analyzes the different influence factors,and provides the reference experiences for the applications of SNCR technology in the different furnace types.

SNCR;denitration;furnace type;temperature window;denitration efficiency

X701

A

1006-5377(2016)10-0054-05