电动车用两档AMT传动比粒子群优化的研究

杨耀先 张建武 巫少方 王 盘

(上海交通大学机械与动力工程学院,上海 200240)

电动车用两档AMT传动比粒子群优化的研究

杨耀先张建武巫少方王盘

(上海交通大学机械与动力工程学院,上海 200240)

本文以某款电动乘用车为基础,提出了驱动电机+两档AMT新型驱动系统的方案。针对整车传动系统速比选择和优化的问题,本文提出了一种基于粒子群优化算法的速比优化设计方法。该方法首先根据整车的动力性的要求,确定车辆总传动比的范围作为优化变量的可行域,然后采用粒子群优化算法,以NEDC循环工况下驱动电机平均效率为目标函数,对整车分别在一档和二档下的总传动比进行了优化设计。最后建立了MATLAB模型对配备两档AMT的电动车和无变速器的电动车的经济性进行了仿真和比较。仿真结果显示,采用驱动电机+两档AMT的新型动力系统可降低对驱动电机的功率需求,同时在保证动力性满足要求的条件下提高了车辆的经济性。

纯电动车两档变速箱粒子群速比优化

0 引言

在全世界,发展电动车产业已经成为人类可持续发展的一个重要措施。目前,提升电动车性能的研究通常集中于电池、能量管理和驱动控制策略上,但是最近有不少研究者开始关注电动汽车的多档化[1]。现在的电动车往往只配备了单级的主减速器。虽然单级速比可满足电动车的一般行驶要求,但是若同时满足最高车速的要求和起步加速或爬坡的要求,则对驱动电机功率需求较大。此时驱动电机的高效区域可能越远离日常驾驶所对应的运行区域[2]。通过为电动车匹配两档自动变速器,可使车辆能同时满足最高车速和起步加速及爬坡的要求,同时降低对驱动电机的功率需求,并可在一定动力性的条件下提高经济性[3]。

合理地选择传动比是能否在电动车上充分发挥变速器功能的关键。传动比的选择主要考虑两方面的因素:整车的动力性和经济性。但是,这两个因素往往是不能同时最大化的。本文所论述的车型定位于普通家用车,因此在满足基本的动力性条件下,经济性越高越好。所以本文根据整车的动力性要求锁定传动比的范围,以此作为优化变量的可行域,然后以整车的经济性为目标函数,确定最优的传动比。

本文使用粒子群优化算法来求解此优化问题。粒子群优化算法由Eberhart和Kennedy于1995年提出,其思想来自于鸟群在觅食过程中体现的群体智慧[4]。该算法能以较大概率找到问题的全局最优解,计算效率高且容易实现。目前广泛应用于模式识别、信号处理、系统控制和机器人技术等领域。由于本文是双优化变量的优化问题,并且目标函数是一个非线性、无解析表达式的函数,因此使用粒子群算法是解决此问题的一个有效快捷的方式。最后通过仿真计算对比使用两档变速器的电动车和单速电动车的经济性。

1 两档AMT电动车驱动系统配置

1.1搭载2AMT的新型驱动系统

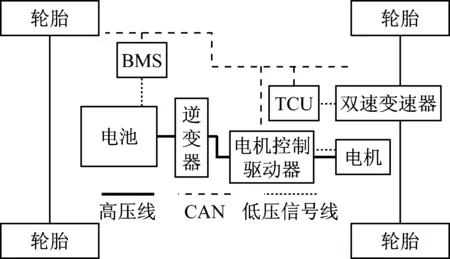

本文所研究的纯电动车用驱动电机+两档AMT的新型动力传动系统如图1所示。相比于传统的单速电动车,此传动系统在驱动电机和主减速器之间加入了一个两档AMT。前进时,在低速和爬坡行驶时可以使用传动比大的一档,在高速匀速行驶时可采用传动比小的二档,这使得车辆的总传动比能够根据驾驶员的意图和行驶状况自动改变,同时降低了对驱动电机功率的需求。

图1 两档AMT电动车驱动系统配置

1.2电动车基本参数

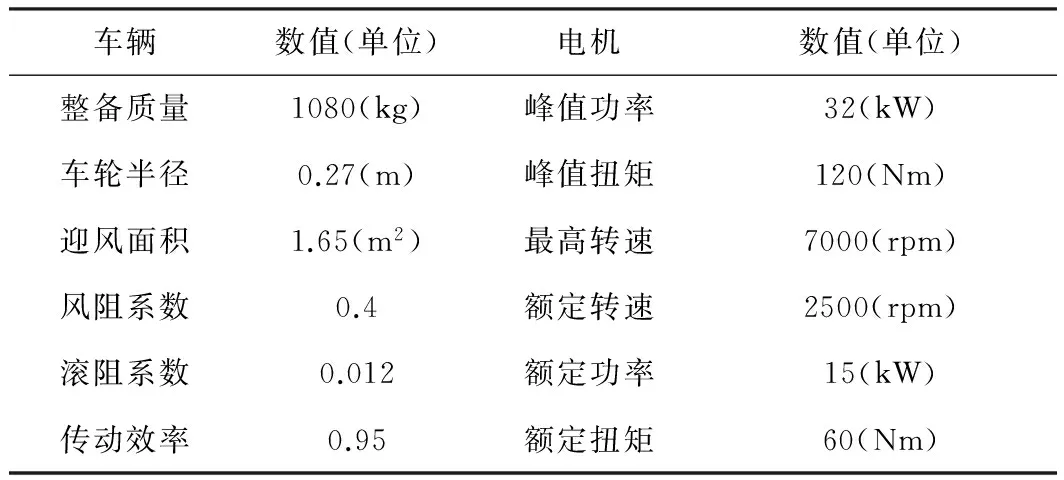

由于增加了两档变速器,电动车重新匹配了一个功率较小的永磁同步电机。永磁同步电机具有能量密度高,效率高、体积小、惯性低和响应快的特点,因此在电动车驱动方面应用广泛[5]。该款永磁同步电机的参数和整车参数如表1所示。

表1 车辆和电机参数

2 传动比范围的确定

在对电动车的动力系统的参数进行匹配前,需要明确车辆的设计要求。按照国家要求和企业要求,车辆必须满足如下的动力性设计要求。根据这些要求可以获得车辆的总传动比的取值范围。

表2 整车设计要求

2.1二档总传动比设计

二档总传动比的设计将主要为了满足车辆的最高车速要求。根据车辆纵向动力学,车辆的最高车速仅由电机的最高功率决定。在车辆高速匀速行驶时,车辆在水平路面上的稳态方程如式(1)所示。

(1)

式中,m为整车的质量,单位是kg;δ为汽车旋转质量换算系数,取1.01;g为重力加速度,取9.8 m/s2;f为滚动阻力系数,取0.012;ρ为空气密度,取1.2258 kg/m3;Cd为风阻系数,取0.4;A为车辆的迎风面积,单位是m2;u为车速,单位是m/s;Pmax为电机的峰值扭矩,单位是W;η为车辆的传动效率,取0.95。

由于电机不能在峰值功率下长时间运行,因此要求最高车速不能过高。同时考虑到本车型定位于普通家庭用车,取最高车速上限为130 km/h,对应的电机功率为25 kW,低于电机的峰值功率32 kW。

为使车辆达到最高车速,在电机功率满足的前提下,还需考虑电机转速、车速和传动比三者间的关系如式(2),合理选择传动比。如果传动比选择过大,则最高车速所对应的电机转速超过了电机的最高转速,此时车辆也无法达到最高车速。

(2)

式中,n为电机转速,单位是rpm;r为车轮半径,单位是m;i2为二档的总传动比。将电机最高转速nmax=7000 rpm和车速u=120 km/h、u=130 km/h代入式(2),得二档总传动比5.48≤i2≤5.93。

2.2一档总传动比设计

一档是车辆传动比最大的档位,该档位主要用来使车辆满足爬坡性能要求和起步加速性能要求。

2.2.1车辆爬坡性能

车辆驱动力与阻力平衡方程式(3):

(3)

式中,θ为斜坡的角度,单位是度;T为电机的扭矩,单位是Nm;i1为一档的总传动比。

(1)最大爬坡度不低于25%

最大爬坡度对应的角度θ≥14.04°。电机的最大输出扭矩T=120 Nm,车速取u=0,代入到(3)式可得i1≥7.1。

(2)通过4%的坡度时的车速不低于60 km/h

考虑到车辆将在此工况下长时间运行,因此使用电机的额定值来计算。此时车速不为零,所以电机的转速不为零,电机转速与车速的关系如下式:

(4)

首先认为车辆在一档下车速能够达到60 km/h,将nmax=7000rpm,u≥60 km/h代入式(4)计算出i1≤11.87。说明如果一档传动比超过11.87,则车辆必须换到二档才能达到60 km/h。

电机扭矩输出是电机转速的函数:

(5)

式中,Prating为电机的额定功率,单位是kW。

因为电机扭矩的分段,式(3)需分段讨论。首先令车速u=60 km/h对应电机的转速n=2500rpm,此时由式(4)计算出传动比i1=4.24。

当i1≤4.24时,车速u=60 km/h所对应电机转速n≤2500 rpm,电机的扭矩恒定为T=60 Nm。将θ=2.3°,u=60 km/h,T=60 Nm代入式(1)得i1=3.42。说明当3.42≤i1≤4.24时能满足设计要求。

当4.24≤i1≤11.87时,车速u=60 km/h所对应电机转速n>2500rpm,电机恒功率输出,其扭矩随转速增加而减小。此时式(3)变为:

(6)

此时与传动比i1无关,式子等号左边为阻力功率,等号右边为驱动功率。通过代入θ=2.3°,u=60 km/h,Prating=15 kW计算可知满足要求。

所以,为满足要求:通过4%的坡度时的车速大于等于60 km/h,一档总传动比3.42≤i1≤11.87。

若车辆一档传动比超过11.87,同样可验证使用二档能满足要求,所以i1>3.42。

(3)通过12%的坡度时的车速不低于30 km/h

同样按上述分析过程,可得此时一档总传动比i1>7.43。

综述(1)、(2)和(3)可知为满足车辆的三个爬坡性能要求,一档的总传动比要求为:i1>7.43。

2.2.2车辆加速性能

对于0-50 km/h加速时间小于5秒的要求,设计车辆从一档换二档时的车速大于50 km/h。这样既能充分利用一档的高扭矩又能避免换档时的时间损失。按此要求一档传动比不能过大,否则电机的转速在车速还没到50 km/h的时候就达到了最高转速,计算得i2≤14.25。

在一档下,车辆在水平道路上的纵向动力学方程如(8)式:

(7)

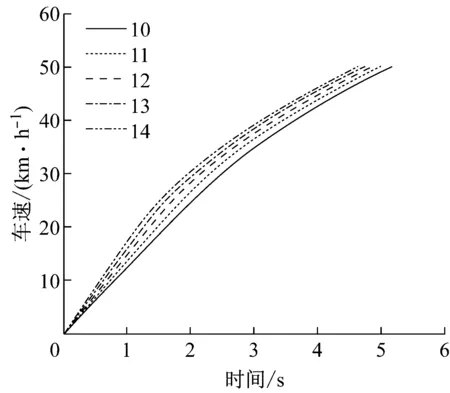

这是一个以传动比i1为参数关于车速u的非线性微分方程,难以得到解析解。因此通过数值仿真,计算不同的传动比下车辆0-50 km/h的加速时间来确定i1的范围。

通过仿真得到图2所示的结果。从图中可以看到当总传动比i1大于11时,车辆0-50 km/h的加速时间小于5 s。故为满足此加速性能要求车辆的一档总传动比i1≥12。

车辆的驱动力不能无限的增大,其不能超过地面附着极限。为此,一档的传动比不能过大,其上限应为:

其中, Fmax为地面允许的极限附着力;k为车辆的前后轴载荷分布系数,此处取0.6,μ为地面附着系数,按干燥沥青路面取0.9。

综合爬坡性能要求和加速性能要求以及地面附着极限,可以得到车辆一档总传动比12≤i1≤14.25。

图2 不同一档传动比下的加速时间

Fig.2Numerical results of acceleration curves for vehicle speeds against acceleration time in a variety of the first gear ratios

3 传动比的粒子群优化模型

为确定最优传动比,需建立传动比优化模型。本优化问题以传动比(i1, i2)为优化变量,以整车经济性为优化目标函数,通过迭代计算在传动比范围内寻找使优化目标函数取得最优值得一档传动比和二档传动比。

为评价车辆的经济性,本文使用新欧洲驾驶循环工况(NEDC)作为仿真工况,以电机在一个循环工况下的平均效率为指标来比较车辆的经济性。平均效率越高说明车辆的经济性越好。这样,优化模型的目标函数即为车辆驱动电机在NEDC工况下的平均效率。由于电机效率的非线性使得目标函数为一个非线性的函数,并且该目标函数无具体的解析式,因此使用粒子群优化算法求解此优化问题。

3.1目标函数的建立

目标函数为车辆驱动电机在NEDC工况下的平均效率,即:

(8)

在仿真计算时,将循环工况分为N个采样点,每个采样点的时间步长Δt=0.005 s,则式(8)被离散化为:

(9)

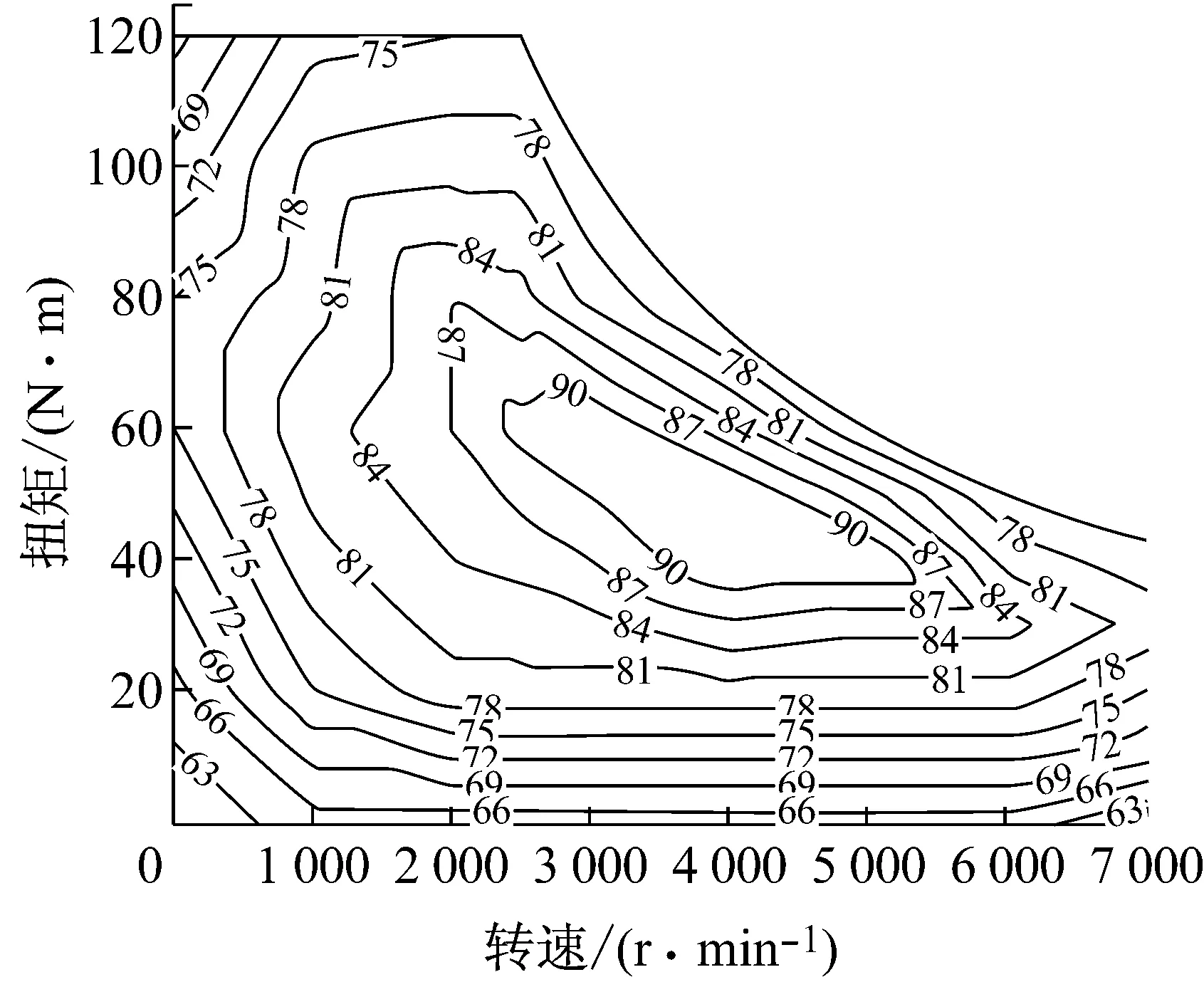

图3 电机效率MAP图

式中,l为循环工况第l个采样点,对应于循环工况的第l×Δt时刻。

对于给定的NEDC循环工况,在第l个采样点上,由于车速u(l)和加速度a(l)是已知的,因此可根据公式(10)计算出电机的转速n(l)和扭矩T(l),进而通过电机效率MAP图求出平均效率。

(10)

为求解式(10),需要确定在循环工况中的换档规律,即确定i取i1还是i2[6]。由于目标函数是平均效率最大化,因此使用经济性最优的换档规律,其思路为:在第l个采样点上,分别用i1和i2各求出一个电机效率ε,取效率高的传动比所对应的档位作为此采样点上使用的档位。这样在整个循环工况上就得到了N个一系列的档位。对于给定的i1和i2,这样得到的档位使得车辆的经济性能最好。

3.2粒子群优化模型的建立

由以上分析可知,两档AMT的速比12≤i1≤14.25,5.48≤i2≤5.93。优化问题的搜索空间为二维空间。根据粒子群优化算法,生成m个代表传动比的粒子组成一个种群S={x1,x2,…,xm},xj表示第j个粒子的位置(i1,i2)j。这样有下面的迭代公式:

(11)

(12)

其中,粒子的标号j = 1, 2,…, m;k为迭代次数;学习因子c1, c2都取2;r1, r2介于0到1的随机数;Pj表示第j个粒子自身搜索到的最好点(其适应值为Pbest);Pg表示种群搜索到的最好点(其适应值为Gbest),其对应粒子的编号为g;vjk为粒子的速度,为了防止粒子远离搜索空间,粒子的速度应满足[vmin, vmax];w为惯性权重因子,是算法兼顾收敛速度和收敛精度。粒子搜索点的好坏由其适应值决定。通过将xj代入到目标函数可以计算出每个粒子的适应值。由于本文优化目标是使电机的平均效率最大,所以适应值越大,搜索到的点越好。

首先,在由5.48≤i2≤5.93,12≤i1≤14.25组成的搜索域内初始化m个粒子xj1及其速度vj1,并计算每一粒子的适应值以初始化个体最优值Pbest和全局最优值Gbest;之后按公式(11)和(12)进行迭代计算,更新Pj,Pbest,Pg和Gbest;最后直至满足终止条件。

在计算适应值时,对于NEDC的每一个工况点,将xj替代公式(10)中的i计算出电机的转速和扭矩,并由电机效率MAP图求出此工况点的效率。选取效率高的档位作为此工况点下车辆使用的档位。最后由这一系列档位分布点构成此xj下的换档规律,进而求出电机的平均效率,即对应xj的适应值。

粒子群优化算法的流程图如图4所示,右边虚线框内是计算每个粒子适应度的流程图。

图4 粒子群优化算法流程图

4 结果分析

4.1优化结果

通过MATLAB的计算,随着迭代次数的增加,目标函数值越来越大。最后经过44次迭代后收敛于13.576,即速比的优化结果为i1=13.576,i2=5.7,此时对应的最优值为76.016。说明当整车的传动比为一档13.576、二档5.7时,车辆跑一个NEDC循环工况,电机的平均效率最高,达到76.016%。

4.2经济性对比

将优化传动比后的带有两档AMT的电动车与单级传动比的电动车进行经济性对比。对于单速电动车,为了达到要求的动力性指标,原来所用的驱动电机必然会比装配有两档AMT的要大,单效率map图分布一致。其电机参数为下表。

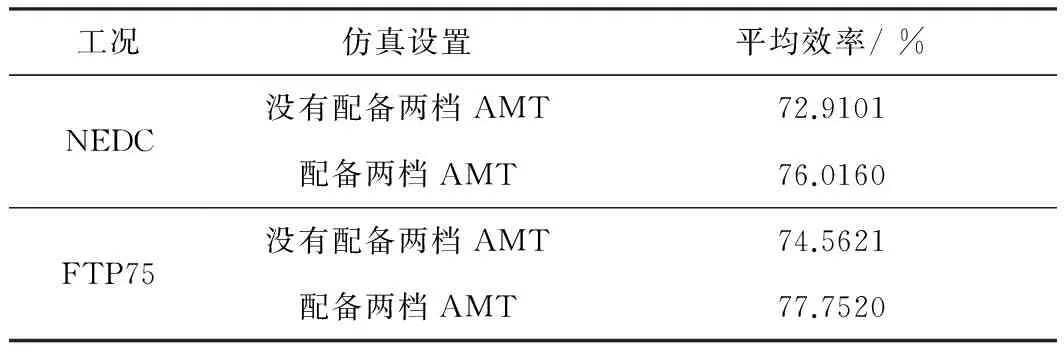

本文仿真工况选取目前轻型车常用的两个排放油耗试验工况:欧盟的NEDC工况和美国的FTP75工况。由于本研究只针对电动车传动系统而不涉及电池等能源系统,因此为了评价车辆的经济性,使用电机在一个工况循环中的平均效率作为衡量整车的经济性指标,电机平均效率越高,整车的能耗就越低,经济性就越好。

表3 单级传动比的电动车所用电机参数

(a) NEDC,单速电动车

(b) FTP75,单速电动车

(c) NEDC,双速电动车

(d) FTP75,双速电动车

图5为NEDC循环和FTP75循环工况的电机负荷图。图中的曲线是电机在一个循环工况中的工作点的轨迹。从图中可以直观的看出配备了两档AMT的车的电机工作点分布更靠近电机的高效率区域。通过计算在一个NEDC循环和FTP75循环中电机的平均效率,我们可看出配备了两档AMT变速器后,车辆的经济性得到了提高。在NEDC循环工况下,使用优化后速比的车辆的平均效率要比使用单速的车辆高4.26%,而在FTP75循环工况下,平均效率则提高了4.3%。因此结果表明,电动车加装一个两速变速器后不但降低了驱动电机的功率,而且在保证足够动力性的条件下提高了车辆的经济性。

表4 仿真结果对比

5 总结

本文针对电动车两档自动变速器传动比优化开展研究。首先分析了目前单级减速比的减速器特点,得出两级传动比可有效兼顾整车动力性和经济性要求,然后根据对整车的动力性要求确定传动比范围以作为优化变量区间,再以整车的经济性为目标函数,以新欧洲驾驶循环工况(NEDC)作为仿真工况,建立两档自动变速器传动比优化的粒子群优化模型并通过 优化计算确定最优的传动比。

最后通过仿真计算验证了使用两档变速器的电动车比单级传动比电动车具有更好的经济性,从而验证有基于粒子群算法的两档自动变速器传动比优化的有效性。

[1]Zhou X.X., Walker P.D., Zhang N., Zhu B., Ding F. The influence of transmission ratios selection on electric vehicle motor performance. ASME 2012 International Mechanical Engineering Congress & Exposition, IMECE2012-85906, November, 2012.

[2]Xingxing Zhou, Paul Walker and Nong Zhang. Performance Improvement of a Two Speed EV through Combined Gear Ratio and Shift Schedule Optimization. SAE Technical Paper. 2013-01-1477.

[3]Ren Q., Crolla D. A. and Morris A. Effects of Transmission Design on Electric Vehicle (EV) Performance. Proceedings of Vehicle Power & Propulsion Conference, Dearborn, Michigan, USA, 2009.

[4]James Kennedy, Russell Eberhart. Particle Swarm Optimization. Proc. IEEE int’l conf. on neural networks Vol. IV, pp.1942-1948. IEEE service center, Piscataway, NJ, 1995.

[5]温有东. 电动汽车用永磁同步电机的研究[D]. 哈尔滨工业大学硕士学位论文, 2012.

[6]Guang Wu, Xing Zhang and Zuomin Dong. Impacts of Two-Speed Gearbox on Electric Vehicle's Fuel Economy and Performance. SAE International. 2013-01-0349.

Gear Ratio Optimization of 2-speed AMT for Electric Vehicles by PSO Algorithm

YangYaoxianZhangJianwuWuShaofangWangPan

SchoolofMechanicalEngineering,ShanghaiJiaoTongUniversity,Shanghai200240

An efficient numerical procedure of parameters optimization for a 2-speed AMT used in electric vehicles is proposed, based upon a soft computing algorithm Particle Swarm Optimization. The objective function in terms of the 2-speed gear ratios is established for averaged efficiency optimization of the drive motor of the electric vehicle operated under New Europe Drive Cycle (NEDC). The pair of general gear ratios of the electric vehicle is then optimized by means of Particle Swarm Optimization (PSO) algorithm. The computational model is also developed by using MATLAB for the analysis of fuel economy of the vehicle equipped with 1-speed reducer and 2-speed gearbox respectively. By simulation results it is shown that the application of the 2-speed AMT in the vehicle may reduce the motor power, size and weight, and in the other hand, increase the motor operation efficiency and the vehicle electricity economy in satisfaction of power performance requirements.

Pure Electric Vehicle2-speed AMTMotor EfficiencyParticle Swarm Optimization

1006-8244(2016)01-003-06

U463.212

B