低活化钢析出相热力学研究

庞启航,唐 荻,赵征志,武会宾,李 烁

(北京科技大学 冶金工程研究院,北京100083)

低活化钢析出相热力学研究

庞启航,唐荻,赵征志,武会宾,李烁

(北京科技大学 冶金工程研究院,北京100083)

设计了一种低碳低活化铁素体/马氏体钢,利用扫描电镜、透射电镜和拉伸实验等方法观察和测定了实验钢在不同制备工艺下的显微组织和力学性能,并对其析出物进行EDS化学成分检测,同时通过热力学计算研究了低碳低活化钢析出相的析出规律。结果表明:热轧后经980℃保温1h完全奥氏体化淬火与750℃保温1h空冷处理后,能够制备出性能达标的超低碳实验钢;析出相主要为M23C6和MX相,其中M23C6主要在950℃以下轧制和热处理过程中析出,而MX主要在轧制过程中大量析出,同时在快速冷却和热处理过程中的二次析出比较少。

低活化钢;显微组织;热力学;析出行为

先进的低活化铁素体/马氏体钢(Reduced-Activation Ferritic-Martensitic,RAFM)具有较低的辐照肿胀、热膨胀系数和较高的热导率等优良的热物理和力学性能,以及相对较为成熟的制备技术基础,是国际热核聚变实验堆(ITER)和未来聚变反应堆的首选包层结构材料[1-3]。目前对低活化铁素体/马氏体钢的研究主要集中在热处理工艺对组织性能的影响、高温组织的稳定性、析出相析出行为和辐照缺陷等方面[2-7],但很少有文献从热力学角度来分析RAFM钢析出行为,而大部分只是基于Thermo-Calc热力学计算软件对析出相进行预测[8, 9]。本工作采用低碳的成分设计,通过合理的控轧控冷和热处理工艺成功制备出满足热核聚变堆结构材料使用要求的超低碳RAFM钢,并从热力学角度重点研究了低碳RAFM钢析出相的析出规律,为低碳RAFM钢的进一步研发提供了实际参考价值。

1 实验材料与方法

实验钢采用真空感应电炉进行冶炼,并将其锻打成尺寸为60mm×60mm×70mm的锻坯,其化学成分见表1。然后将锻造后的实验钢在加热炉中加热至1200℃并保温2h,取出后在轧机上经过粗轧和精轧两阶段控轧至厚度为12mm。热轧工艺参数:开轧温度1150℃,终轧温度高于900℃,轧后的板材淬火至室温,对淬火后的钢板进行调质处理(淬火+高温回火):980℃保温1h,使其完全奥氏体化后淬火至室温,然后再分别加热至700,750,800℃保温1h后空冷至室温。

表1 实验钢的化学成分(质量分数/%)Table 1 Chemical composition of the tested steel (mass fraction/%)

根据GB/T228—2002将不同热处理后的试样加工成标距为25mm的拉伸试样,用CMT5605型万能拉伸试验机对其分别在25℃和600℃下进行力学性能的测定。扫描电镜试样经机械研磨抛光后选用4%(体积分数,下同)硝酸酒精进行浸蚀,利用ZEISS场发射扫描电镜进行微观组织观察。透射电镜试样采用双喷离子减薄,双喷电解液为5%高氯酸-乙醇溶液,双喷电压为20~30V,温度为-20℃,利用 JEM-2100FX型透射电镜观察析出相的形貌及大小。

2 实验结果

2.1实验钢的力学性能

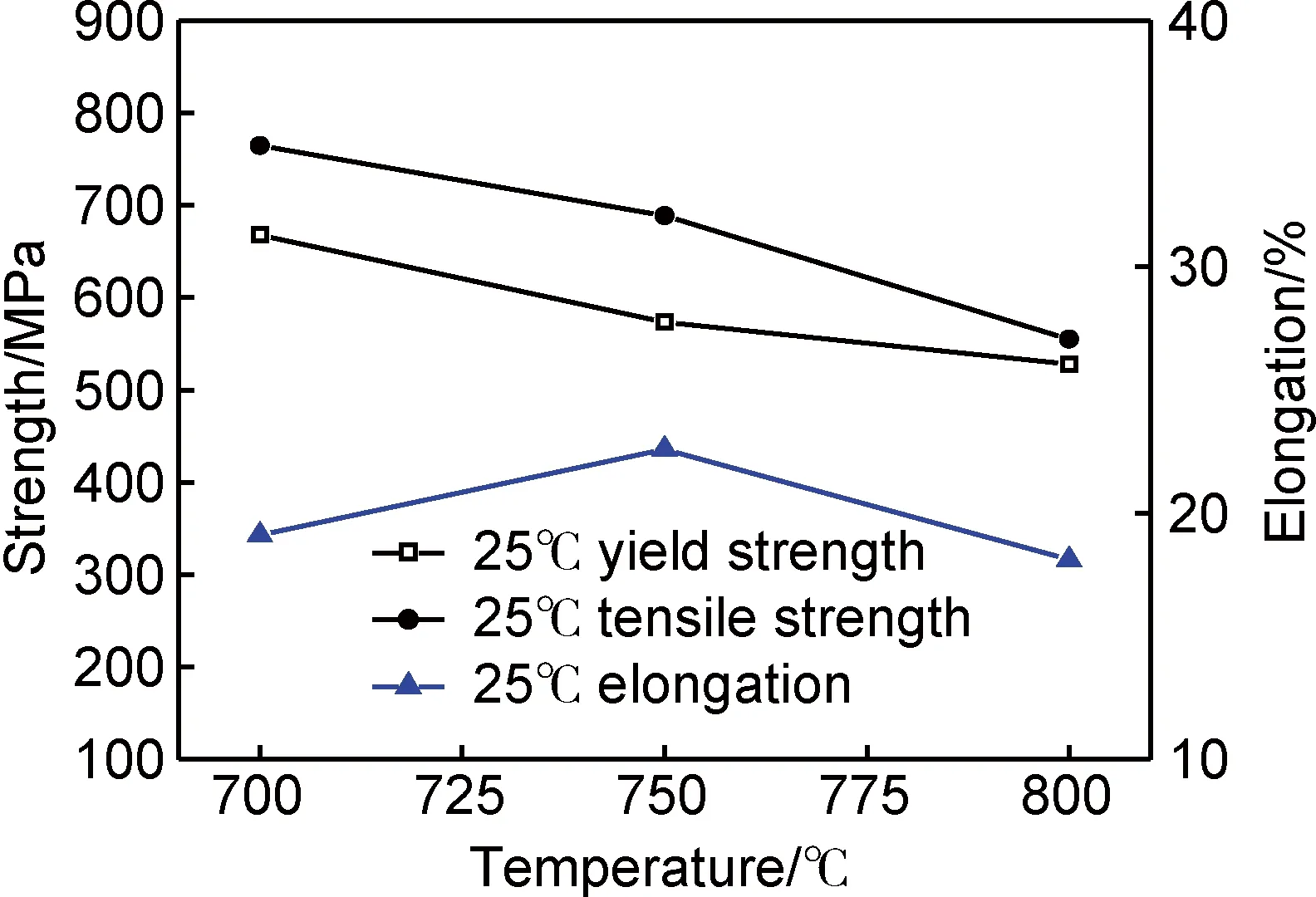

调质处理后的实验钢在室温的力学性能如图1所示。从图1可以看出,实验钢的抗拉强度和屈服强度均随回火温度的升高而降低;伸长率随着回火温度的升高先增大再减小,在750℃回火时达到最大值。对750℃回火的实验钢进行高温力学性能测试(600℃),其屈服强度为329MPa,抗拉强度为341MPa,伸长率和断面收缩率分别为26%和87%。通过对比发现回火温度为750℃时,实验钢的室温和高温强度均与文献[2,3]中低活化钢的力学性能相当,达到了热核聚变堆结构材料使用标准。

图1 回火温度对实验钢室温力学性能的影响Fig.1 Effect of tempering temperature on the room temperature mechanical properties of tested steels

图2为不同回火温度后实验钢的显微组织(SEM),其组织由原奥氏体晶界、板条/亚晶界等界面交织结构,以及大量弥散分布的析出物组成。在回火过程中,淬火得到过饱和马氏体中的碳原子以碳化物的形式在晶粒内部、亚晶界和晶界处析出,随着回火温度升高至750℃时,碳化物颗粒发生长大和球化现象,导致实验钢的强度随回火温度的升高逐渐减小,而伸长率与断面收缩率增大至峰值;当回火温度升至800℃时,由于基体晶粒长大,导致晶界面积减少,再加上位错密度的降低,碳化物在晶界和位错线上形核变得困难[10],同时由于温度升高,部分碳化物重新溶解,导致碳化物颗粒减少,实验钢的强度和塑性降低。

图3为不同回火温度后的实验钢透射电镜显微组织,图4为析出物形貌和能谱分析。实验钢经700℃回火热处理后,仍然保留一部分马氏体的板条结构以及在淬火过程中形成大量的位错,析出的碳化物比较细小,如图3(a)中箭头所示。随着回火温度升至750℃时,马氏体板条结构消失,同时位错密度也进一步降低,碳化物尺寸增大,且主要分布在晶界和位错上,如图3(b)虚箭头所示;当回火温度升至800℃时,位错密度进一步消失,同时部分碳化物发生了溶解,数量有所减少,如图3(c)所示。对大量的析出物逐一进行能谱分析后发现:析出相由M23C6,MX和M2X型碳化物构成(如图4所示),且发现在晶界处呈长轴状的粒子多为M23C6型碳化物,其平均尺寸为100~200nm;而MX型碳化物主要在亚晶内弥散析出,经测定由TaC或(Ta,V)C组成,其尺寸为20~100nm并呈球状,未观察到单独析出的VC,只观察到由V,Cr,W复合形成的M2X型碳化物,该析出相不稳定,很容易粗化并且向M23C6转变[11],经能谱测定(Ta,V)C复合析出相的成分(质量分数)从高Ta(15%)低V(0%)至低Ta(2.31%)高V(0.68%)变化,这与后面热力学计算的x值在750~1000℃间的变化趋势基本相同,如图5所示。

图3 实验钢TEM显微组织 (a) 700℃; (b) 750℃; (c) 800℃Fig.3 TEM micrographs of the tested steels (a) 700℃; (b) 750℃; (c) 800℃

图4 实验钢中析出物形貌和能谱 (a)M23C6;(b)TaC;(c)(Ta,V)C;(d)M2XFig.4 Morphology and energy-dispersive spectra of precipitations in the tested steels (a)M23C6;(b)TaC;(c)(Ta,V)C;(d)M2X

3 分析与讨论

3.1相变热力学计算

文献[2,7,8]表明,MX型碳化物的析出是决定低活化钢具有优异高温力学性能的关键因素。因此本工作从热力学角度重点分析MX型碳化物的析出规律。为了简化低活化钢的析出相变行为,暂不考虑由W,Cr和C形成M23C6型碳化物的影响,同时在对实验钢中各种碳化物进行能谱分析时并未发现氮化物,因此忽略N元素的影响。当复合添加V和Ta时,因为V和Ta碳化物的晶体结构均为NaCl结构,且晶格常数比较接近,通常可以相互溶解,一般都会以(Ta,V)C形式的第二相析出[12],因此本工作建立了(Ta,V)C析出物体系,用来计算分析析出物的析出过程。

假设(Ta,V)C符合理想化学配比,即碳化物中金属原子的数量等于间隙原子的数量,忽略间隙和金属空位,考虑TaC相与VC相完全互溶而形成(Ta,V)C三元第二相的情况,对于确定化学成分的钢在确定温度下保温达到平衡时,钢中的(Ta,V)C三元第二相也应该具有确定的化学组成,即其化学式可以写成(TaxV1-x)C。考虑如下化学反应:

The UV–visible DRS of the Zn2TiO4 nanoparticles were recorded by a UV–vis spectrophotometer (UV-2450, Shimadzu) with an attached integrating sphere. The absorbance data as obtained from this study is shown in Fig. 3.

(TaxV1-x)C=x[Ta]+(1-x)[V]+C

(1)

其反应平衡常数可以写为:

(2)

同时,该反应可以看作是由如下几个反应组成的:

(TaxV1-x)C=x[TaC]+(1-x)[VC]

(3)

x[TaC]=x[Ta]+x[C]

(4)

(1-x)[VC]=(1-x)V+(1-x)[C]

(5)

因而,式(3),(4),(5)分别对应的反应平衡常数可以写成:

(6)

(7)

(8)

其中式(6)实际上是TaC与VC相互溶形成(TaxV1-x)C 相的混合熵,而(TaxV1-x)C 相中TaC的有效活度为x,VC的有效活度为1-x。因而,式(6)、式(7)和式(8)相乘即得到式(2),即反应式(3)+(4)+(5)得到式(1)。

由Hudd等[13]理论可知,TaC与VC二元相的固溶度积公式仍可分别用于(TaxV1-x)C相中,即:

(9)

(10)

根据文献[14]测得超低碳低活化钢的CCT曲线,只有在冷速为7.5℃·min-1时才进入很小铁素体转变区间,因此可以忽略碳化物在铁素体中析出情况,故在奥氏体中TaC与VC的固溶度积公式分别为[10]:

(11)

(12)

由此,钢中钽、钒和碳元素的含量分别为Ta,V,C,则由此处于固溶状态的钽、钒和碳元素的量必须符合固溶度积公式,同时处于(TaxV1-x)C 相中的钽、钒和碳元素的含量必须保持理想化学配比,因此可以得到下面四个方程:

(13)

(14)

(15)

(16)

式中:Ta,V,C分别为熔炼成分中的钽、钒和碳含量;[Ta],[V]和[C]分别为基体中固溶的钽、钒和碳含量;T为平衡固溶温度,K。

通过式(13),(14),(15),(16)联立方程组,可以计算出不同温度下[Ta],[V],[C]和x4个未知数,x值的计算结果如图5所示。

图5 (TaxV1-x)C中Ta的占位分数x与温度的关系Fig.5 Relationship between the site fraction x of Ta in (TaxV1-x)C and temperature

当x值变化时,(Ta,V)C在奥氏体中的固溶度积公式也将发生变化,因此采用线性内插法计算,其形式可以表示为[10]:

lg{[Ta]x[V]1-x[C]}=2.90x+6.72(1-x)+xlgx

+(1-x)lg(1-x)-{7000x+(1-x)9500}/T=

A′-B′/T

(17)

由此,可得到不同沉淀温度T时(Ta,V)C沉淀析出的摩尔相变自由能ΔGM为:

ΔGM=-19.144B′+19.144T

{A′-lg([Ta]x[V]1-x[C])}

(18)

已知碳化钒和碳化钽的室温点阵常数分别为0.4182nm和0.4454nm,线膨胀系数分别为8.9×10-6/K和6.29×10-6/K,采用线性内插法可得到不同x值的摩尔体积Vmol和(Ta,V)C与奥氏体的比界面能σ,从而根据公式(19)和(20)求出析出相变自由能ΔG*,计算结果如图6所示。

ΔGV=ΔGm/Vmol

(19)

ΔG*=16πσ3/[3(ΔGV+ΔGE)2]

(20)

式中:ΔGV为单位体积相变自由能,J/m3;ΔGm为摩尔相变自由能,J/mol;弹性应变能ΔGE一般为0;比界面能σ,J/m2。

3.2实验钢析出规律研究

图5为实验钢中Ta原子的占位分数x与温度T的关系曲线。由图可以看出x值随温度的降低而不断减少,当温度降至950℃时,[Ta]=0.013,[V]=0.18,[C]=0.093和x=0.81,可以认为在950℃以上的高温阶段,主要以TaC相析出为主;在825~950℃温度范围内x值急剧减少,这是因为VC在此温度范围内开始大量析出;当温度降至800℃时,x值到达了0.159,此时[Ta]=0.00061,[V]=0.09和[C]=0.062,说明TaC已经基本析出完毕,主要以VC析出为主,由于实验钢成分中有大量W和Cr元素,因此易与VC形成M2X型析出相,这就解释了在实验钢中能够观察到单独TaC析出相,却并未观察到单独VC析出相,如图4所示。

图6为实验钢中(Ta,V)C析出相变自由能曲线。由图可以看出在900℃以上的高温阶段,(Ta,V)C沉淀析出相变自由能随温度降低而降低;而在825~925℃温度区间,由于x值(即高固溶度积的组元碳化钽的量)迅速减小,导致(Ta,V)C沉淀析出相变自由能的数值随温度的变化趋势明显改变,即使析出相变自由能增大[10];而在650~825℃温度区间,沉淀析出相变自由能又随温度降低而降低,较小的沉淀析出相变自由能表明MX在此温度区间更易沉淀析出,但由上面x值的计算结果可知,此时(Ta,V)C析出已经基本完成,因此在快速冷却和热处理过程中MX的二次析出会比较少。

图6 实验钢(Ta,V)C析出相变自由能ΔG*Fig.6 The free energy of precipitated phase transition of (Ta,V)C of tested steel

4 结论

(1)最佳的调质处理工艺:980℃保温1h后淬火至室温,之后在750℃进行回火保温1h空冷至室温。获得了室温25℃时屈服强度为541MPa,抗拉强度为668MPa,伸长率为25%,高温600℃时屈服强度为329MPa,抗拉强度为341MPa,伸长率为26%性能达标的超低碳低活化钢。

(2)实验钢中存在大量的析出物,析出物主要由M23C6和TaC两种面心立方结构的析出相粒子组成,析出物尺寸在30~200nm之间,其中M23C6型析出物多分布晶界析出,而TaC多分布在晶内和亚结构晶界。

(3)实验钢在1200℃保温时,绝大部分合金元素固溶于奥氏体中,然后在1000℃以上轧制过程中,TaC相优先析出;在900~950℃轧制过程中,以(Ta,V)C形式析出;随后的快冷过程中少量细小弥散MX相沿着奥氏体晶内或晶界、亚晶界处二次析出。在热处理过程中,即淬火、回火后析出相主要是M23C6。

[1]HUANG Q, LI C, LI Y, et al. Progress in development of China low activation martensitic steel for fusion application[J]. Journal of Nuclear Materials, 2007,367:142-146.

[2]李华杰,武会宾,唐荻.中国低活化马氏体钢组织性能及强化机理[J].北京科技大学学报,2011,33(2):166-171.

LI H J, WU H B, TANG D. Microstructure, properties and strengthening mechanism of China low activation martensitic steel[J]. Journal of University of Science and Technology Beijing,2011,33(2):166-171.

[3]LI K, LIU S, HUANG Q, et al. Fracture toughness of China low activation martensitic (CLAM) steel at room temperature[J]. Fusion Engineering and Design, 2014, 89(4):426-430.

[4]HUANG Q, LI J, CHEN Y. Study of irradiation effects in China low activation martensitic steel CLAM[J]. Journal of Nuclear Materials, 2004, 329: 268-272.

[5]AKTAA J, SCHMITT R. High temperature deformation and damage behavior of RAFM steels under low cycle fatigue loading: experiments and modeling[J]. Fusion Engineering and Design, 2006, 81(19):2221-2231.

[6]胡加学,刘国权,胡本芙,等.一种SCWR包壳管用 9%-12% Cr低活性F/M钢的组织及析出相研究[J].材料研究学报,2010,24(3):259-265.

HU J X, LIU G Q, HU B F, et al. Microstructure and precipitate phases of a new low-activation 9%-12%Cr F/M steel for SCWR fuel cladding material[J]. Chinese Journal of Materials Research,2010,24(3):259-265.

[7]TAN L, BYUN T S, KATOH Y, et al. Stability of MX-type strengthening nano-precipitates in ferritic steels under thermal aging, stress and ion irradiation[J]. Acta Materialia, 2014,71:11-19.

[8]肖翔,刘国权,胡本芙.12Cr3WVTa 低活性 F/M 钢显微组织与室温及600℃力学性能研究[C]∥北京:中国核科学技术进展报告 (第2卷),2011.

XIAO X, LIU G Q,HU B F. Microstructure and mechanical properties at room temperature and 600℃ of reduced activation F/M steel 12Cr3WVTa[C]∥ Beijing: Progress Report on China Nuclear Science & Technology (Vol 2),2011.

[9]于鸿垚,董建新,谢锡善.18Cr10NiNb耐热钢析出相的热力学计算和平衡相分析[J].材料研究学报,2010,24(5):449-454.

YU H Y, DONG J X,XIE X S. Thermodynamic calculation and analysis on precipitated phases in 18Cr10NiNb heat-resistant steel[J]. Chinese Journal of Materials Research,2010,24(5):449-454.

[10]雍岐龙.钢铁材料的第二相[M].北京:冶金工业出版社,2006.

YONG Q L. Second Phases in Steels[M]. Beijing: Metallurgical Industry Press,2006.

[11]VITEK J M, KLUEH R L. Precipitation reactions during the heat treatment of ferritic steels[J]. Metallurgical Transactions A, 1983,14(5):1047-1055.

[12]章守华.合金钢[M].北京:冶金工业出版社,1981.

[13]HUDD R C, JONES A, KALE M N. Method for calculating the solubility and composition of carbonitride precipitates in steel with particular reference to niobium carbonitride[J]. J Iron Steel Inst, 1971,209(2):121-125

[14]李华杰.聚变堆用中国低活化马氏体钢热变形行为研究[D].北京:北京科技大学,2011.

LI H J. Study on hot deformation behavior of China low activation martensitic steel for fusion reactor[D]. Beijing: University of Science and Technology Beijing,2011.

[15]黄耀, 赵征志, 赵爱民, 等. 汽车大梁钢中第二相粒子析出行为[J]. 北京科技大学学报, 2013, 35(7): 882-889.

HUANG Y, ZHAO Z Z, ZHAO A M, et al. Precipitation behavior of secondary phases in automobile beam steel[J]. Journal of University of Science and Technology Beijing, 2013, 35(7): 882-889.

Thermodynamic Analysis on Precipitated Phases in Low Activation Steel

PANG Qi-hang,TANG Di,ZHAO Zheng-zhi,WU Hui-bin,LI Shuo

(Engineering Research Institute,University of Science and Technology Beijing,Beijing 100083,China)

A type of low-carbon reduced activation ferritic/martensitic (RAFM) steel is designed.The microstructure and mechanical properties of tested steels prepared by different technologies were investigated by means of scanning electron microscope, transmission electron microscope and tensile test. The chemical composition of precipitations of tested steels are inspected by energy dispersive spectroscopy (EDS), meanwhile the law of precipitation phase of low carbon low activation FM steel was studied by thermodynamic calculations. The results show that the best mechanical properties are obtained by tempering at 750℃ for 1h after quenched from heating at 980℃for 1h.The low carbon RAFM steel meeting performance standards can be produced. The precipitations are composed ofM23C6andMX.M23C6carbide precipitates mainly in the process of below 950℃ rolling and heat treatment. HoweverMXmainly precipitates in the process of rolling, and the secondary precipitation seldom occurs during the process of heat treatment and rapid cooling.

low activation steel; microstructure; thermodynamics; precipitation behavior

10.11868/j.issn.1001-4381.2016.07.007

TG142.74

A

1001-4381(2016)07-0037-06

高校博士点基金(20110006110007)

2014-11-18;

2015-11-20

赵征志(1977-),男,副研究员,从事汽车用先进钢的研发,联系地址:北京科技大学冶金工程研究院(100083),E-mail:zhaozhzhi@ustb.edu.cn