具有偏置结构的非对称惯性压电旋转驱动器

程光明,陈 康,温建明,邢春美,曾 平,鲍慧璐

(浙江师范大学 精密机械研究所,浙江 金华 321004)

具有偏置结构的非对称惯性压电旋转驱动器

程光明,陈康,温建明*,邢春美,曾平,鲍慧璐

(浙江师范大学 精密机械研究所,浙江 金华 321004)

为改善惯性压电驱动器输出性能,提出了一种新型具有偏置结构的非对称惯性压电旋转驱动器。在非对称夹持的基础上,定义了一种偏置结构。为了解偏置结构对驱动器输出性能的影响,建立了机构的力学模型方程,推导并仿真分析了驱动器的动力学特性。设计、制作了试验样机,搭建了试验系统;进行了试验测试并与无偏置结构驱动器进行了性能对比。结果表明:偏置距离为15 mm时,驱动器输出步距角速度最大。与无偏置结构驱动器相比,驱动电压为100 V、23 Hz时,驱动器输出最大角速度从3.48 rad/s增加至5.39 rad/s,增幅达54.88%,驱动器最大驱动力矩从2.41 N·mm增加至3.62 N·mm,增幅达50.2%;驱动电压为100 V,4 Hz时,驱动器稳定运行时的承载量达1 300 g。理论与试验结果表明,提出的有偏置结构的驱动器具有输出步距角速度和驱动力矩更大的特点。

压电旋转驱动器;惯性驱动器;非对称夹持;偏置结构;输出特性

1 引 言

近年来,精密驱动器的研究逐渐成为热点,在超精密加工[1]、半导体产业[2]、航空航天[3]、应用光学[4]以及复合材料[5]等领域都得到了广泛应用。其所需的运动范围和分辨率分别在微米和纳米级别。压电精密驱动器作为精密驱动器,因结构简单、精度高、响应快速、驱动行程大、不受电磁干扰等优点,具有良好的应用前景。

但是,目前国内外研究者们所提出的以压电晶片为驱动元件的压电驱动器,其驱动力和运动速度相对较小,较难承受大的负载,也不易实现快速定位。W.M.Chen,T.S.Liu提出一种可作直线、旋转运动的二自由度压电驱动器,其最大旋转运动速度达到3.72 rad/s,最大驱动力达到2.32 mN[6]。Paik等人提出的惯性冲击式超声电机的输出力可达到100 mN[7]。曾平等人研制的通过切换驱动频率可获得双向旋转特性的惯性压电驱动器,将最大步距角速度提高至5.23 rad/s[8]。Guangming Cheng等人研究的基于非对称夹持结构的惯性压电旋转驱动器,通过引入磁场力,使最大步距角速度达到4.02 rad/s,最大驱动力达到0.98 N[9]。对于输出步距角速度和驱动力,上述驱动器普遍只在单方面拥有显著优点,在另一方面稍有缺陷,致使此类压电驱动器在实际应用中受到限制。因此,驱动器的输出步距角速度、驱动力等输出性能的提升仍有很大空间。惯性压电驱动器按运动机理不同可分为电控式和机械控制式。电控式采用非对称驱动信号,电路系统较为复杂,通过非对称电信号的调整来改善输出性能将使驱动系统更加复杂化;而机械控制式则在对称电信号下,采用机械结构的控制实现驱动,通过机械结构上的改进实现驱动器输出性能的改善,将使驱动系统趋于简单。本文通过驱动器结构上的改进来改善其输出性能。

本文提出了一种新型的具有偏置结构的非对称惯性压电旋转驱动器。在非对称夹持的基础上,定义了一种偏置结构,通过该结构改善驱动器的输出性能,使得设计的驱动器能够实现快速定位,具有高负载承受能力,满足实际需求。

2 结构设计及运动机理

2.1驱动器结构设计

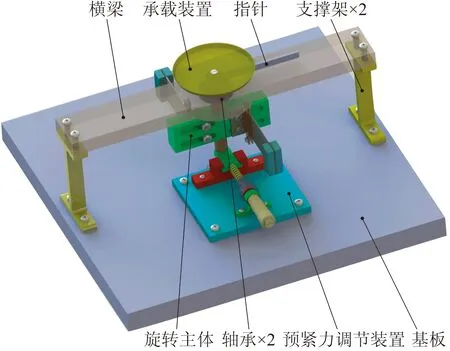

具有偏置结构的非对称惯性压电旋转驱动器结构如图1所示。旋转轴由横梁与基板上的一对轴承支撑;旋转轴顶部固定用于测量驱动器承载性能的承载装置;承载装置下端装有与轴过盈配合、用于探测驱动器运行状况的指针;摩擦力调节装置通过旋转推进器的旋转运动,改变摩擦块与旋转轴的预紧力来实现摩擦力调整;底部基板用于增加驱动器的运行稳定性;固定在底板上的支撑架用于支承横梁。

图1 驱动器结构简图

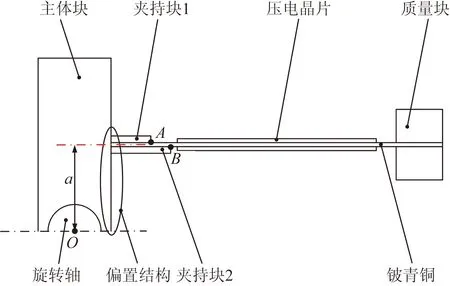

驱动器的旋转主体由旋转轴、主体块和压电双晶片振子等构成。其中,非对称夹持、偏置布置的压电双晶片振子结构如图2所示,由压电晶片与铍青铜基板构成的压电双晶片夹持在不同长度的夹持块1、2中间。旋转轴轴心线O与铍青铜基板厚度方向的中心平面之间有一定大小的距离a,定义为偏置距离,该距离可通过压电双晶片振子在主体块侧面U形槽上的夹持位置进行调节。当a=0时,无偏距,压电双晶片非对称夹持,压电双晶片振子具有非对称结构;当a≠0时,有偏距,压电双晶片非对称夹持,压电双晶片振子具有偏置布置的非对称结构。当压电双晶片在对称电信号激励下往复运动时,其有效夹持位置将在A和B两处之间变化,造成压电双晶片往复悬臂长度、刚度不同,导致压电双晶片振子端部位移不同,形成的往复惯性冲击力矩也将发生变化。惯性冲击力矩差使驱动器形成定向旋转运动。

图2 非对称夹持、偏置布置的压电双晶片振子结构图

Fig.2Structure of piezoelectric vibrator with asymmetrical clamping and the bias unit

2.2驱动器运动机理

驱动器在对称方波信号激励下的运动过程如图3所示,在一个周期内,驱动器的运动过程可分为以下步骤。

图3 压电旋转驱动器运动机理

(a)当激励电压为0时,压电双晶片保持未变形状态,驱动器静止。

(b)0~a阶段,压电双晶片振子逆时针方向快速变形,端部产生2个反向的惯性冲击力,形成惯性冲击力矩,如果该冲击力矩大于驱动器的最大静摩擦力矩,旋转主体将顺时针方向旋转β1角度。电信号由a至b变化时,压电双晶片保持变形,旋转主体未发生旋转运动。

(c)b~c阶段,压电双晶片振子顺时针方向快速变形,同样产生2个反向的惯性冲击力,形成惯性冲击力矩,但由于夹持差和偏置结构的存在,此时的冲击驱动力矩将小于上一阶段的驱动力矩,如果该冲击力矩大于驱动器的最大静摩擦力矩,驱动器旋转主体将逆时针方向旋转β2角度。电信号由c至d变化时,压电双晶片保持变形,驱动器不发生旋转运动。

(d)d~e阶段,压电双晶片振子回到初始的变形状态。最终,β3角度形成,被认为是驱动器在激励信号的一个周期下产生的角位移。

在周期性的信号激励下,驱动器将重复上述步骤,实现顺时针方向定向旋转运动。

3 理论与仿真分析

3.1驱动器驱动力矩理论仿真

为了解偏置结构对驱动器输出性能的影响,如输出力,输出角速度等,建立了机构的力学模型方程,并进行了仿真分析和计算。

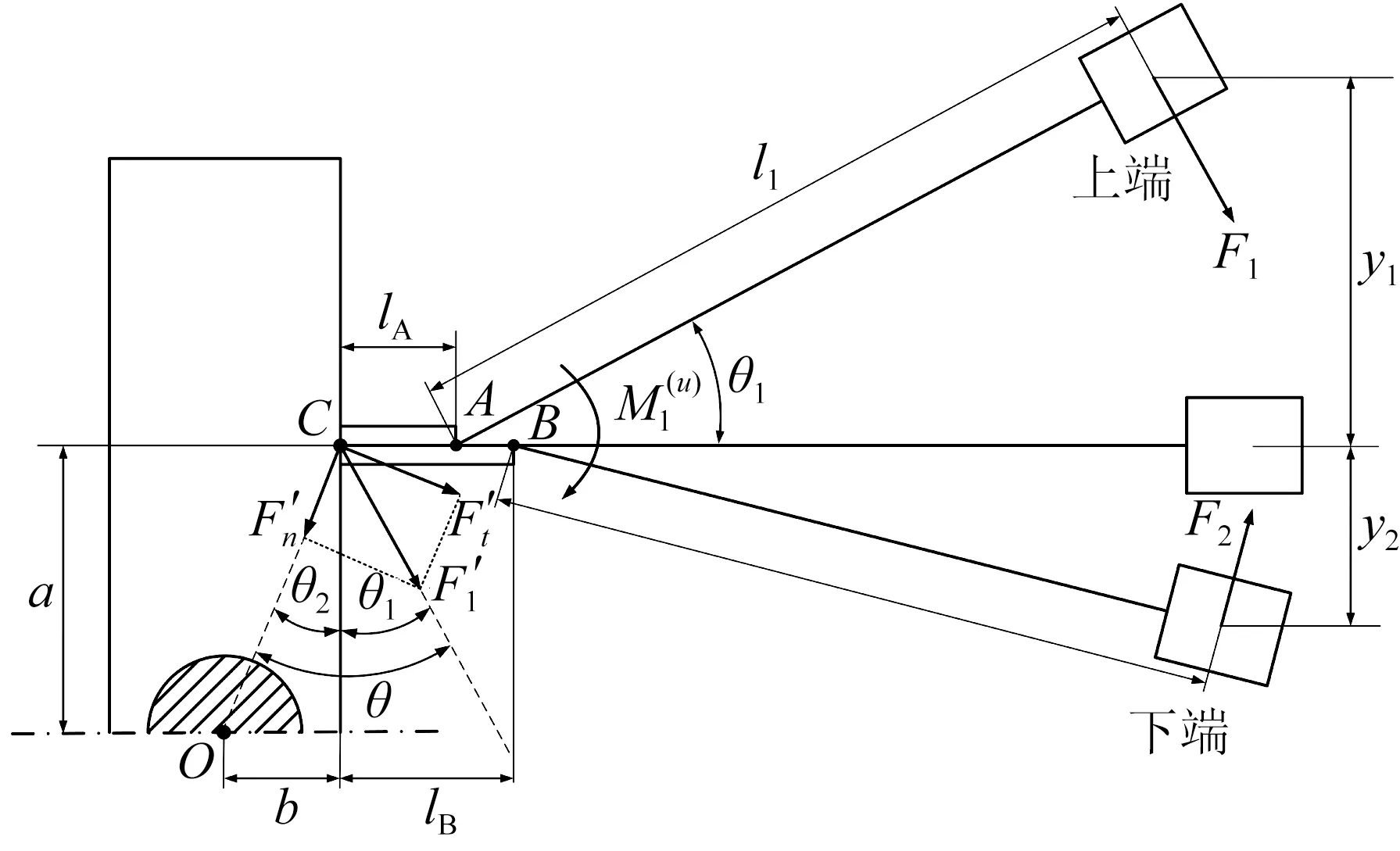

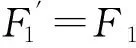

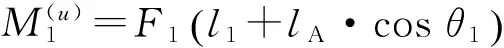

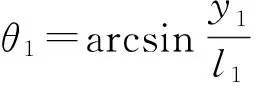

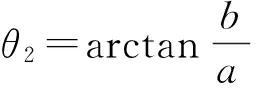

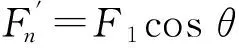

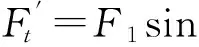

图4所示为驱动器压电双晶片振子的力学分析图。C点表示压电双晶片铍青铜基板厚度方向中心平面与主体块侧面边缘线的交点;a为可调节的偏置距离;b为主体块宽度的一半;lA为夹持块1的夹持长度;l1为压电双晶片振子悬臂长度;F1为当压电振子从下端运动至最上端时的惯性冲击驱动力幅值,其方向垂直于压电双晶片端部朝向平衡位置;此外,y1为压电振子运动至最上端时的端部位移值幅值。相应地,lB,l2,F2和y2为下端的参数值。

图4 偏置结构压电振子力学分析图

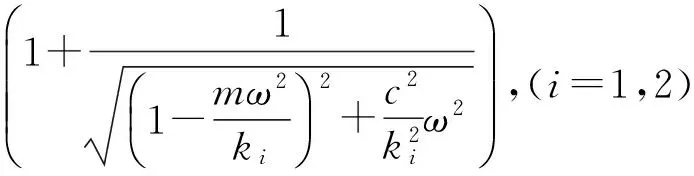

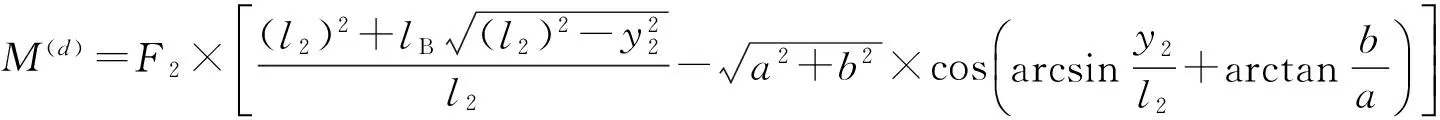

压电双晶片端部惯性冲击力幅值为[10]:

(1)

式中:Ep为压电陶瓷的弹性模量;Ic为压电双晶片截面惯性矩;d31为压电常数;V为周期性电场电压值;t=tm+2tp,A=Em/Ep,B=tm/2tp;tm为铍青铜基板厚度;tp为压电层厚度;Em为铍青铜基板的弹性模量;lc为压电层的长度;m为质量块的总质量;ω为激励信号频率;ki为压电振子运动至上下端的等效刚度系数;c为压电双晶片阻尼系数。

(2)

(3)

同时,根据角度关系可知:

(4)

(5)

(6)

(7)

(8)

(9)

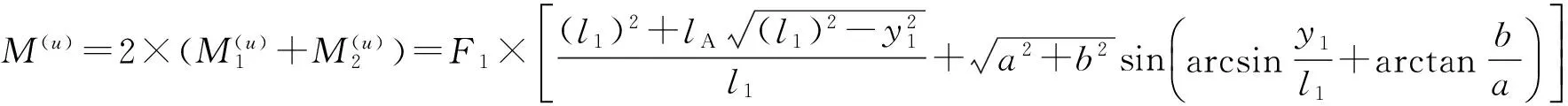

结合式(1)~(9),压电振子运动至最上端时的总驱动力矩可计算得:

(10)

类似的,驱动器压电振子运动至最下端时总的驱动力矩为:

(11)

为了简化公式,定义一个K值:

(12)

假设驱动器预紧力调节装置对旋转轴无施加预紧力,旋转轴与轴承间摩擦力可忽略,计算得驱动器驱动力矩差M为:

(13)

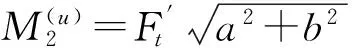

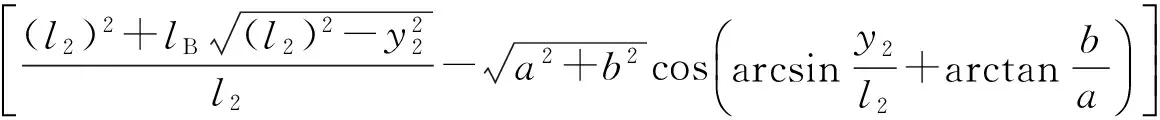

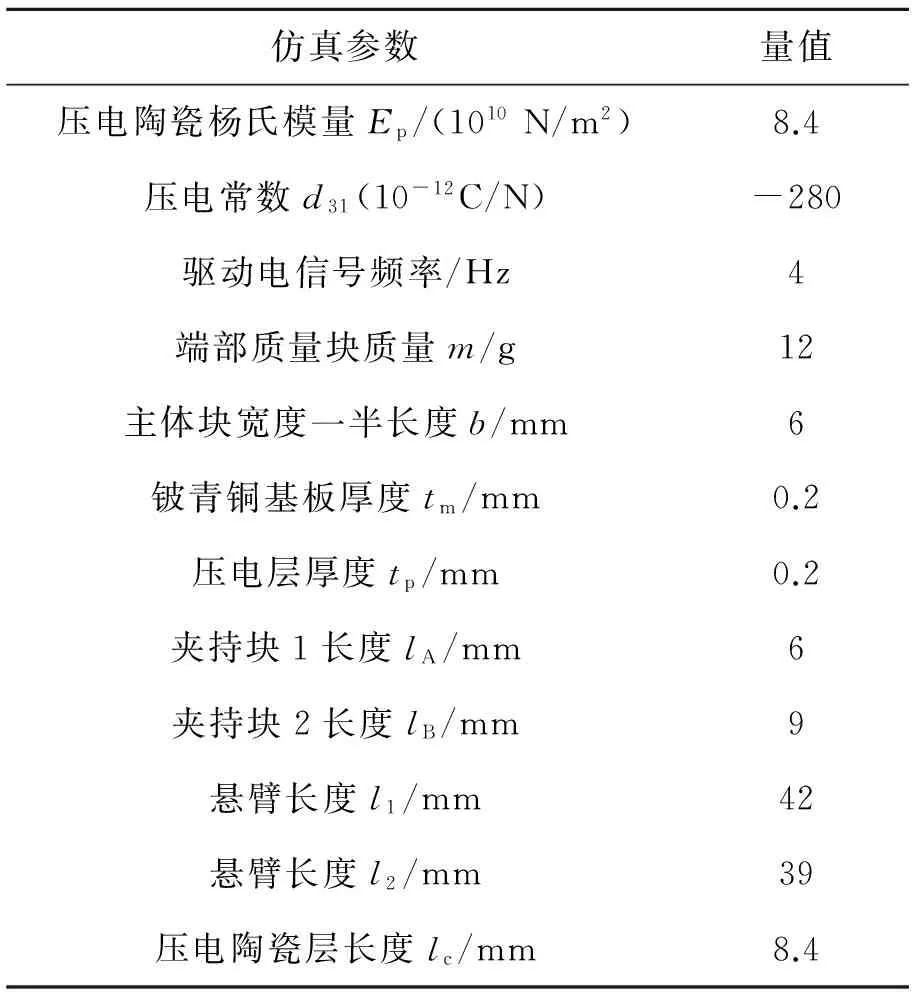

根据式(13),偏置距离a为重要变量。为了直观的描述驱动器驱动力矩差M随偏距a的变化趋势,进行了基于MATLAB的驱动力矩仿真分析。仿真以偏距a和驱动电压V为自变量,基本的仿真参数如表1所示,仿真结果如图5所示。从图中可以看出,驱动力矩随着偏置距离、驱动电压的递增均呈非线性的增加。

表1 仿真基本参数值

图5 驱动力矩仿真分析

3.2驱动器压电振子模态分析

根据理论推断,当偏置距离逐渐增大时,驱动器驱动力呈非线性增大,同样,压电双晶片振子端部位移也将呈非线性增大。

为研究偏置结构对驱动器稳定性的影响,运用有限元软件对压电双晶片振子进行模态仿真分析。图6所示为压电双晶片振子划分网格后的模型图,仿真分析中可通过增减固定约束处的长度来调节偏置距离。

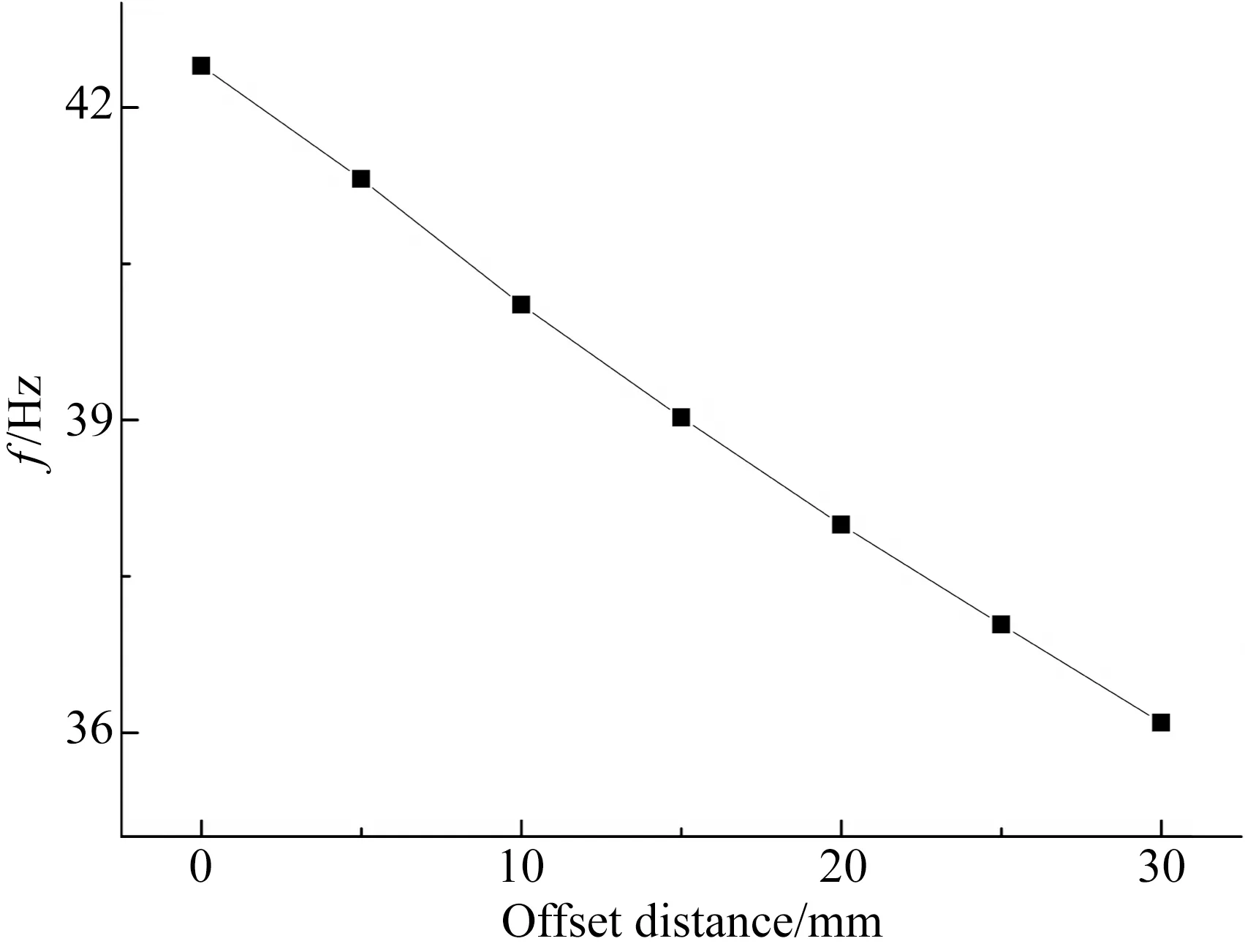

由于驱动器工作频率在压电双晶片振子一阶弯曲模态频率内,所以此处模态分析选取一阶弯曲模态,图 7所示为偏置距离与压电双晶片振子一阶模态频率的关系。由图7可知,随着偏置距离的增加,压电双晶片振子一阶模态频率近似呈线性下降,表明压电双晶片振子固有频率下降。当激励信号频率固定时,偏置距离的不断增大会引起压电双晶片振子运行不稳定,从而可能会导致压电双晶片振子端部位移减小。对于驱动器,压电双晶片振子布置的偏置距离过大会引起驱动器运行的不稳定,最终可能导致驱动器驱动力下降。

图6 压电双晶片振子有限元模型

图7压电双晶片振子一阶模态频率与偏置距离关系曲线

Fig.7Relationship between first modal frequency and offset distance

综合上述驱动器的理论仿真分析可知,偏置结构能增加驱动器驱动力,但偏置距离的增大会引起驱动器运行不稳定。

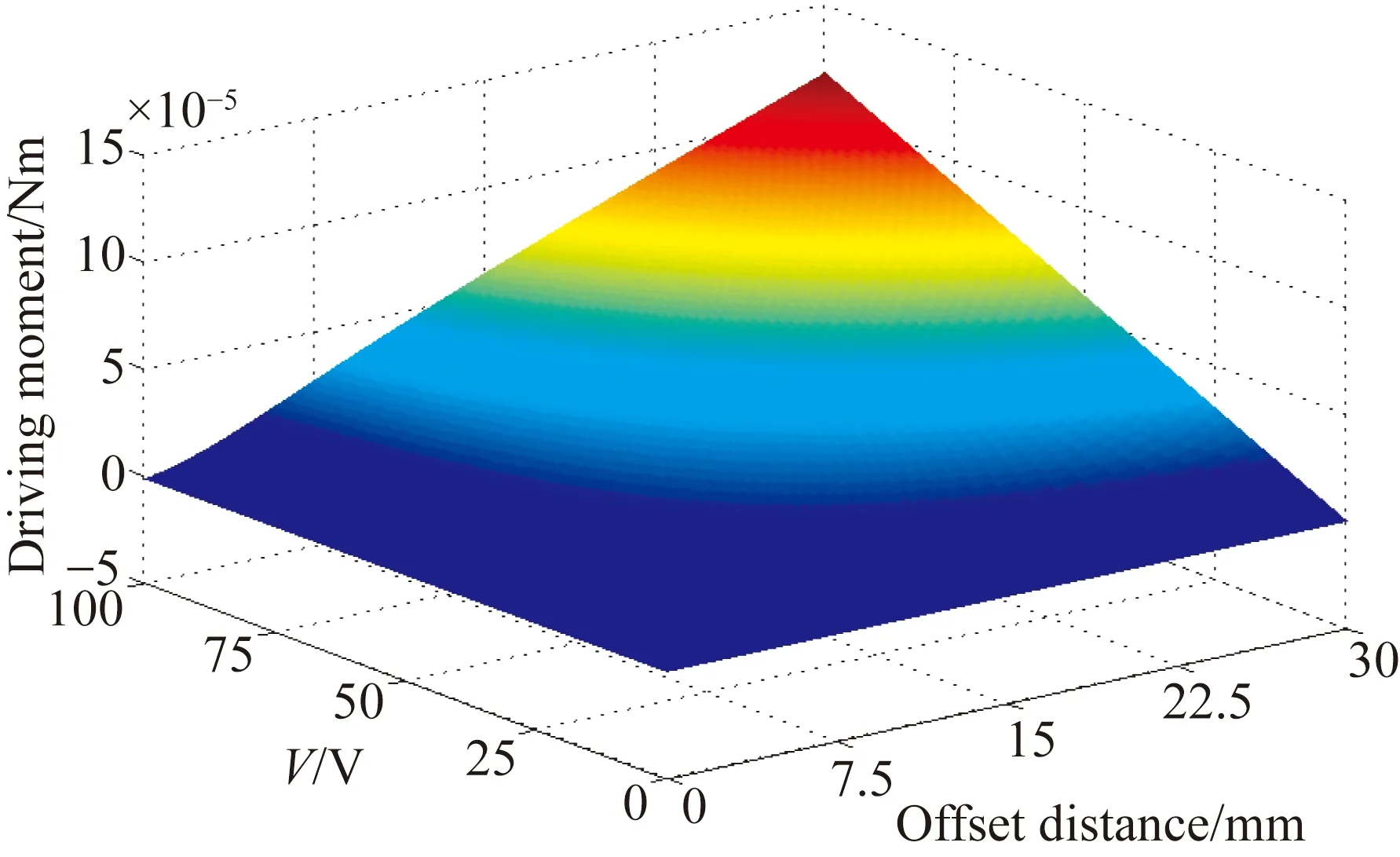

4 试验测试研究

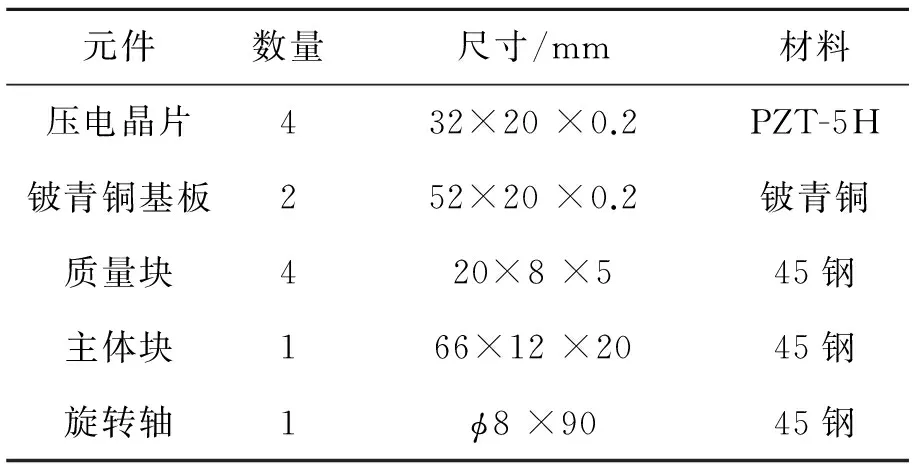

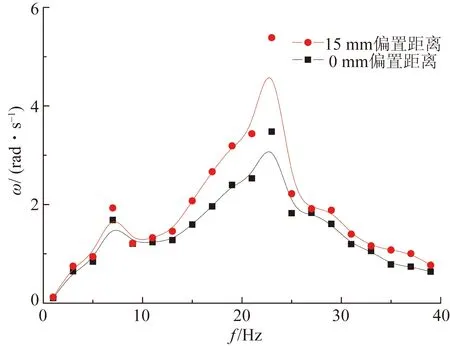

具有偏置结构的非对称惯性压电旋转驱动器试验测试系统如图8所示,其旋转主体的主要结构尺寸如表2所示。偏置距离可通过压电双晶片振子在U形槽中夹持位置进行调节。整个试验系统包括信号发生器、功率放大器、试验样机、精密激光测位仪、模数转换控制器和计算机。试验在室温(20 ℃)下进行,激励方波信号由信号发生器产生,经过功率放大器的放大,作用于驱动器样机。精密激光测位仪用于测量驱动器指针端部位移,并将结果显示在计算机。试验在恒定夹持差3 mm下进行。

表2 旋转主体主要结构尺寸

图8 压电驱动器试验测试系统

4.1偏置结构影响测试

为探索偏置结构对驱动器输出步距角速度的影响,试验在不施加预紧力矩,固定电信号频率为4Hz,在40、60、80V3种电压条件下进行,其结果如图9所示。平均输出步距角速度均在偏置距离15mm左右最大;低于15mm,驱动器步距角速度近似线性增加;高于15mm,驱动器步距角速度快速下降。随着驱动电压的增大,偏置距离对输出角速度的影响变大。合适的偏置距离能够将驱动器应用到需要较大驱动力、运行速度的场合。该结果与仿真结果不一致可能是偏置距离的过大导致驱动器运行不稳定,使驱动器驱动力矩、输出速度变小造成的。为了更加明显的表现出偏置结构与无偏置结构在输出步距角速度、驱动力矩上的差别,试验中偏置距离将恒定在15mm。

图9 偏置距离影响曲线

4.2驱动器频率特性测试

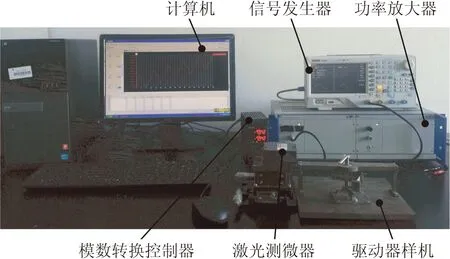

驱动器在驱动电压为100V,预紧力矩1.089N·mm,15mm偏置距离和0mm偏置距离条件下,驱动频率对驱动器输出性能的影响曲线如图10所示。随着激励频率的递增,两种偏置距离下,驱动器出现了2个峰值,分别在7Hz和23Hz处,驱动器的谐振频率为23Hz,低于压电双晶片振子的一阶弯曲模态频率。驱动器正常工作时,应避开该频率以获得稳定运行状态;为获得大的驱动力和输出角速度,应工作在谐振频率附近。即可通过定压调频的驱动控制方式实现驱动器运行速度的调节。由实验数据得到,偏置距离为15mm时,在23Hz处的平均步距角速度高达5.39rad/s;偏置距离为0mm时,此处的平均步距角速度达到3.48rad/s。计算可得,在此条件下,15mm的偏置距离将驱动器运行最大速度增加54.88%。

图10 驱动器频率特性曲线

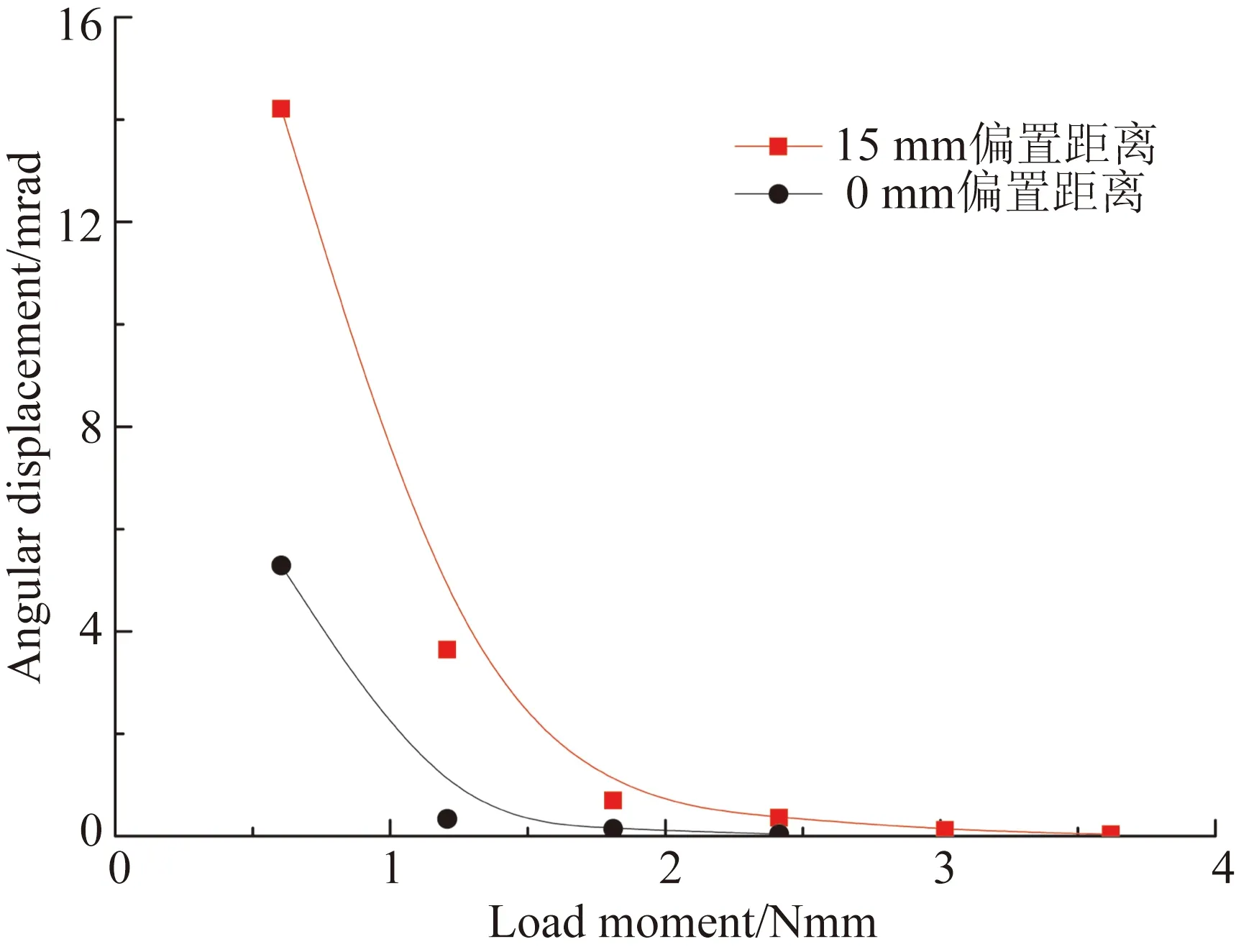

4.3驱动器驱动力矩测试

驱动力矩测试是通过驱动器指针端部固定一无弹性的细线,拖拽一水平面上的重物来获得的。试验中保持细线平行于基板上端面,垂直于指针侧面。在电压为100V,定频为23Hz,定预紧力矩为1.089N·mm,偏置距离为15mm和0mm的条件下,试验结果如图11所示,负载力矩的增加,角位移急剧下降,但偏置距离为15mm时角位移始终在无偏置距离之上。15mm偏置距离时驱动器的最大输出力矩达3.62N·mm,0mm偏置距离时驱动器的最大输出力矩达2.41N·mm。经过计算,15mm的偏置距离将驱动器输出力增加50.2%。

图11 驱动力特性曲线

4.4驱动器承载性能测试

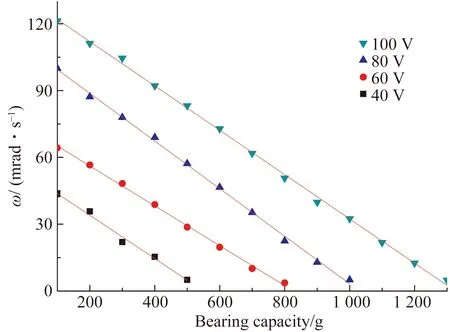

承载性能是驱动器实际应用中重要的性能指标之一。在15mm偏置距离的基础上,定频4Hz条件下实验,研究驱动器在4种电压下承载性能表现。由试验结果可知,平均步距角速度随着承载量的增加近似线性的稳定下降,驱动器运行稳定,这可能是旋转轴与轴承间近似线性的摩擦造成的。随着驱动电压的递增,最大承载量增加,当电压达到100V时,最大承载量为1 300g。

图12 承载量测试曲线

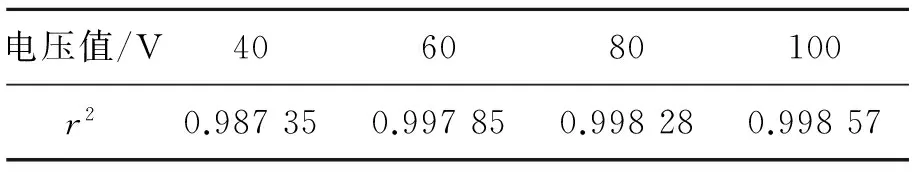

表3对试验数据进行回归分析,由拟合曲线得出决定系数r2值。随着驱动电压的递增,该值越接近1,表明线性度越好,驱动器运行稳定性增加。

表3 驱动器运行线性度

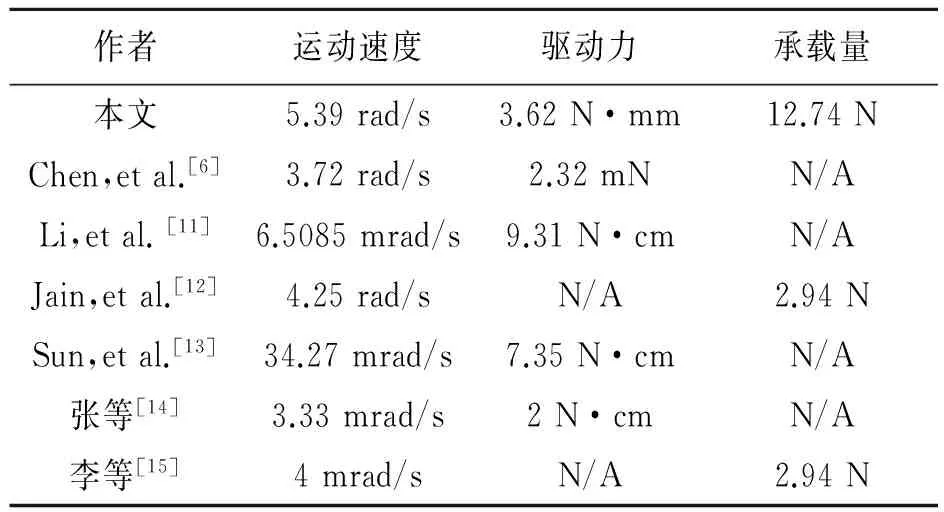

4.5驱动器性能对比

表4所示为一些旋转型压电驱动器的性能对比。与列出的驱动器相比,本文研制的驱动器在旋转速度、承载量方面占据优势,主要是偏置结构存在的原因;就驱动力方面,本文设计的驱动器驱动力矩较小,主要是由于驱动器运行方式、结构形式不同造成的。总的来说,该驱动器通过结构上的改进实现了输出性能的改善,具有大的输出步距角速度,能实现快速定位;拥有大的驱动力;能够稳定的承受大载荷;性能优良,结构简单。

表4 压电旋转驱动器性能对比

5 结 论

本文在非对称夹持的基础上,提出一种偏置结构,设计制作了一种拥有大的运动速度、输出力矩、高的承载力的惯性压电旋转驱动器。对该驱动器进行了理论与仿真分析,并作了驱动器的试验测试,得到以下结论:偏置结构能够增大输出步距角速度、驱动力矩。根据试验结果,驱动器输出步距角速度在15 mm偏置距离时达到峰值。试验结果与理论分析产生的差别主要是偏置距离的过大引起驱动器运行不稳定,使输出角速度、驱动力变小造成的。试验结果表明,与无偏置距离相比,15 mm偏置距离时驱动器输出最大角速度从3.48 rad/s增加至5.39 rad/s,最大输出力从2.41 N·mm增加至3.62 N·mm;在100 V,4 Hz 驱动电压下,驱动器稳定输出时的承载力达到12.74 N。本文设计的驱动器能够实现大的输出步距角速度、输出力,并能稳定承受大的负载。

[1]HARRIS P, NOLAN S, O’DONNELL G E. Energy optimisation of pneumatic actuator systems in manufacturing [J].JournalofCleanerProduction, 2014, 72(6):35-45.

[2]BALAMURUGAN C, LEE D W. Perovskite hexagonal YMnO3nanopowder as p-type semiconductor gas sensor for H2S detection [J].SensorsandActuatorsB:Chemical, 2015, 221:857-866.

[3]OMIDI E, MAHMOODI S N, SHEPARD W S. Vibration reduction in aerospace structures via an optimized modified positive velocity feedback control [J].AerospaceScienceandTechnology, 2015, 45:408-415.

[4]WANG X, POMMIER-BUDINGER V, REYSSET A,etal.. Simultaneous compensation of hysteresis and creep in a single piezoelectric actuator by open-loop control for quasi-static space active optics applications [J].ControlEngineeringPractice, 2014, 33:48-62.

[5]PHUNG-VAN P, LORENZIS L D, THAI C H,etal.. Analysisof laminated composite plates integrated with piezoelectricsensors and actuators using higher-order shear deformation theory and isogeometric finite elements [J].ComputationalMaterialsScience, 2015, 96:495-505.

[6]CHEN W M, LIU T S. Modeling and experimental validation of new two degree-of-freedom piezoelectric actuators [J].Mechatronics, 2013, 23(8):1163-1170.

[7]PAIK D S, YOO K H, KANG C Y,etal.. Multilayer piezoelectric linear ultrasonic motor for camera module [J].JournalofElectroceramics, 2009, 22(1-3):346-351.

[8]曾平, 孙淑杰, 李立安,等. 双向旋转非对称惯性压电驱动器理论与试验研究[J]. 西安交通大学学报, 2013, 47(12):90-94.

ZENG P, SUN SH J, LIAN L A,etal.. Theoretical and experimental analysis on bi-directional rotary asymmetric piezoelectric actuator [J].JournalofXianJiaotongUniversity, 2013, 47(12):90-94.(in Chinese)

[9]CHENG G, HU Y, WEN J,etal.. Piezoelectric inertial rotary actuators based on asymmetrically clamping structures [J].SensorsandActuatorsA:Physical, 2015, 223:125-133.

[10]程光明, 李新辉, 张海滨,等. 悬臂式压电双晶片振子夹持长度变化对其动态特性的影响[J]. 光学 精密工程, 2014, 22(5):1296-1303.CHENG G M, LI X H, ZHANG H B,etal.. Effect of different clamping lengths of cantilever bimorph on its dynamic characteristics [J].Opt.PrecisionEng., 2014, 22(5):1296-1303.(in Chinese)

[11]LI J, ZHAO H, QU H,etal.. A piezoelectric-driven rotary actuator by means of inchworm motion [J].SensorsandActuatorsA:Physical, 2013, 194(5):269-276.

[12]JAIN R K, MAJUMDER S, GHOSH B,etal.. Design and manufacturing of mobile micro manipulation system with acompliant piezoelectric actuator based micro gripper [J].JournalofManufacturingSystems, 2015, 35:76-91.

[13]SUN X, CHEN W, ZHANG J,etal.. A novel piezo-driven linear-rotary inchworm actuator [J].SensorsandActuatorsA:Physical, 2015, 224:78-86.

[14]张宏壮, 程光明, 赵宏伟, 等. 压电双晶片型二维惯性冲击式精密驱动器[J]. 吉林大学学报: 工学版, 2006, 36(1):67-71.

ZHANG H Z, CHENG G M, ZHAO H W,etal.. Two-dimensional precise actuator drived by piezoelectric bimorph impact [J].JournalofJilinUniversity, 2006, 1:016.(in Chinese)

[15]李晓韬, 程光明, 杨志刚, 等. 应用惯性冲击原理的非对称夹持式压电旋转驱动器的设计[J]. 光学 精密工程, 2010, 18(1):156-161.

LI X T, CHENG G M, YANG ZH G,etal.. Design of asymmetrical rotated piezoelectric actuators based on impact driving principle [J].Opt.PrecisionEng., 2010, 18(1):156-161.(in Chinese)

温建明(1980-),男,河北承德人,博士,副教授,2003年、2006年、2009年于吉林大学分别获得学士、硕士、博士学位,主要从事压电驱动和控制技术。E-mail:wjming@zjnu.cn

(版权所有未经许可不得转载)

Asymmetrical inertial piezoelectric rotary actuator with bias unit

CHENG Guang-ming, CHEN Kang, WEN Jian-ming*, XING Chun-mei, ZENG Ping, BAO Hui-lu

(InstituteofPrecisionMachinery,ZhejiangNormalUniversity,Jinhua321004,China)*Correspondingauthor,E-mail:wjming@zjnu.cn

A novel asymmetrical inertial piezoelectric rotary actuator with a bias unit was proposed for improving the output performance of inertial piezoelectric actuators. On the asymmetrical clamp, the bias unit was designed. To research the effect of the bias unit on the output performance of piezoelectric rotary actuator, a mechanical model equation of the mechanism was initially established, and the dynamic characteristics of the actuator were also derived and simulated. Then, a prototype was designed and fabricated, corresponding experimental system was built to conduct experiments and experimental results were compared with that of the actuator without the bias unit. The results show that the output angular velocity peak of the actuator is at the offset distance of 15 mm. Compared with the actuator without the bias unit under the driving voltage of 100 V, 23 Hz, the actuator with the offset distance of 15 mm improves the maximum angular velocity from 3.48 rad/s to 5.39 rad/s, enhancing by 54.88% and the highest driving moment from 2.41 N·mm to 3.62 N·mm, enhancing by 50.2%. In addition, its heavy bearing capacity at stable motion attains 1 300 g under the driving voltage of 100 V, 4 Hz. Both theoretical and experimental results indicate that the designed actuator hold advantages in larger angular velocities and inertial driving moments in comparison to the one without the bias unit.

piezoelectric rotory actuator; inertial actuator; asymmetrical clamping; bias unit; output characteristics

2016-02-13;

2016-03-10.

国家自然科学基金资助项目(No.51175478,No.51205369);浙江省自然科学基金资助项目(No.LY15E050010);浙江省大学生科技创新活动计划资助项目(No.2015R404028)

1004-924X(2016)09-2208-09

TN384

A

10.3788/OPE.20162409.2208

程光明(1957-),男,吉林长春人,博士,教授,1982年、1985年、1996年于吉林工业大学分别获学士、硕士、博士学位,主要从事压电驱动技术、微机电液系统和摩擦学的研究。E-mail:cgm123@163.com