油井土、废玻璃基多孔陶瓷的制备及结构表征

李 进,尚珊珊,陈艳林

(1.湖北工业大学材料与化学工程学院,武汉 430068;2.湖北工业大学绿色轻工材料湖北省重点实验室,武汉 430068;3. 湖北工业大学绿色轻质材料与加工协同创新中心,武汉 430068)

油井土、废玻璃基多孔陶瓷的制备及结构表征

李 进1,尚珊珊1,陈艳林2,3

(1.湖北工业大学材料与化学工程学院,武汉 430068;2.湖北工业大学绿色轻工材料湖北省重点实验室,武汉 430068;3. 湖北工业大学绿色轻质材料与加工协同创新中心,武汉 430068)

利用油井土、废玻璃作为主要原料,同时以碳酸钙作为造孔剂,通过控制烧结过程,最终制备多孔陶瓷材料,并利用XRD、SEM等对样品进行结构表征。本研究的目的是为了研究油井土、废玻璃、碳酸钙的比例以及烧结温度对孔隙率、机械强度、体积密度、吸水率、微观结构和结晶程度的影响。结果表明样品A3呈现大孔均匀的微观结构,是通过添加35wt%油井土、40wt%废玻璃、20wt%碳酸钙、5wt%硅酸钠在较低的烧结温度下来获得,其孔隙率、抗压强度、抗弯强度、体积密度和吸水率的值分别为52.38%、4.43 MPa、12.59 MPa、1.07 g/cm3和29.56%。并观察到其机械强度、吸水率和微观结构(孔径及孔径分布)有良好的相关性。

油井土; 废玻璃; 多孔陶瓷; 碳酸钙

1 引 言

自从人类开始使用汽车这一工具以来,石油不断被开采利用,对油井附近的泥土土壤造成重大污染,以至于很难回收,给环境造成了很大的压力[1]。据统计,我国已累计积存300万吨油井土,占地约为4.8×1010m2[2]。油井土的大量随意堆放,若不予治理,不仅会对大气、土壤、水造成各种污染,而且还会侵占宝贵的耕地资源,给人类的生活带来巨大的危害。如何处理油井土,已经成为了一个迫切需要解决的环境问题。目前油井附近被污染土壤主要采用生物法改善[3],但相比巨大的生成量,利用率依然很低,造成了很大的环境负担。因此,开发新的油井土利用途径,大量利用油井土的问题亟待解决。

废玻璃是一种生活废弃物,它的存在既对环境造成了污染,又占用了宝贵的土地资源,增加了环境负荷。据统计,我国每年产生废玻璃约320万吨,占城市生活垃圾总量的3%~5%[4]。随着我国综合国力的增强、人们生活水平的提高,废玻璃的总量还会随之增加。废玻璃的合理再利用,是摆在人们面前的一个需要认真对待和解决的问题。

上述两种废弃物均属于固体废弃物,国内外有一些关于如何合理利用类似固体废料制备多孔陶瓷的研究,例如,Kim等[5]以聚碳硅烷为原料,CO2为发泡剂,采用陶瓷先躯体聚合物溶液制得了空隙结构分布均匀的多孔SiC陶瓷,其孔径范围为2~10 μm;美国专利6478993[6]采用硅酸盐矿物为原料、六方结晶氮化硼为发泡剂,通过加热熔融反应放出气体从而形成多孔结构,冷却后制成可用于建筑物隔热材料的多孔陶瓷。国内研究相对较少,张小峰等[7]采用发泡法,以废石膏为发泡剂,通过干压成型工艺制备出了中铝质闭孔多孔陶瓷砖,主要探讨了助熔剂和烧成制度等因素对闭孔多孔陶瓷砖性能的影响,制备出了闭孔气孔率为57.2%,抗压强度为4.82 MPa的样品。池跃章等[8]以抛光砖废渣和珍珠岩尾矿为基料,探讨了不同发泡剂(碳粉、碳酸钙、Fe2O3和废玻璃)对制备闭孔发泡陶瓷性能的影响。发现在1160~1180 ℃烧成温度下,掺入适量的碳粉、碳酸钙、Fe2O3和废玻璃均能提高发泡效果,形成闭孔陶瓷,其中掺入不大于3wt% Fe2O3效果最佳,能制备出结构均匀性的闭孔陶瓷。

多孔陶瓷是一种的新型功能陶瓷材料。其经高温烧成、体内具有大量彼此相通或闭合气孔结构,具低密度、高渗透率、抗腐蚀、耐高温及良好隔热性能等优点[9]。多孔陶瓷的诸多优良性能,使其已被广泛应用于冶金、化工、环保、能源、生物等领域。如利用多孔陶瓷吸收能量的性能,可制成各种吸音材料、减震材料等;利用多孔陶瓷比表面积高的特性,可制成各种多孔电极、催化剂载体、热交换器、气体传感器等;利用多孔陶瓷的低密度、低热传导性,可制成各种保温材料、轻质结构材料等[10-12];利用多孔陶瓷的均匀透过性,可制成各种过滤器、分离装置、流体分布元件、混合元件、渗出元件、节流元件等[13]。因此多孔陶瓷材料引起了材料科学工作者的极大兴趣并在世界范围内掀起了研究热潮。

2 实 验

2.1 实验原料

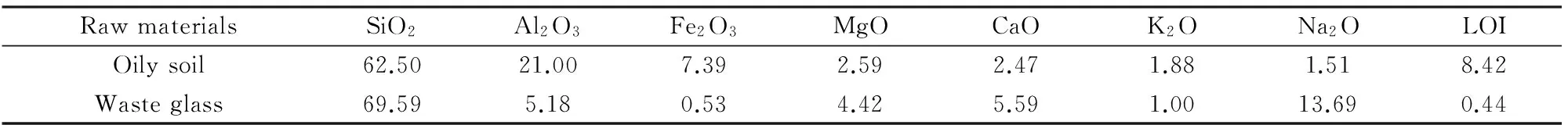

实验所用的油井土来源于山东东营胜利油田,废玻璃取自武汉长利玻璃(汉南)有限公司,主要化学元素折算成氧化物后的化学组成见表1。

表1 油井土和废玻璃化学组成Tab.1 Chemical composition of oily soil and waste glass /wt%

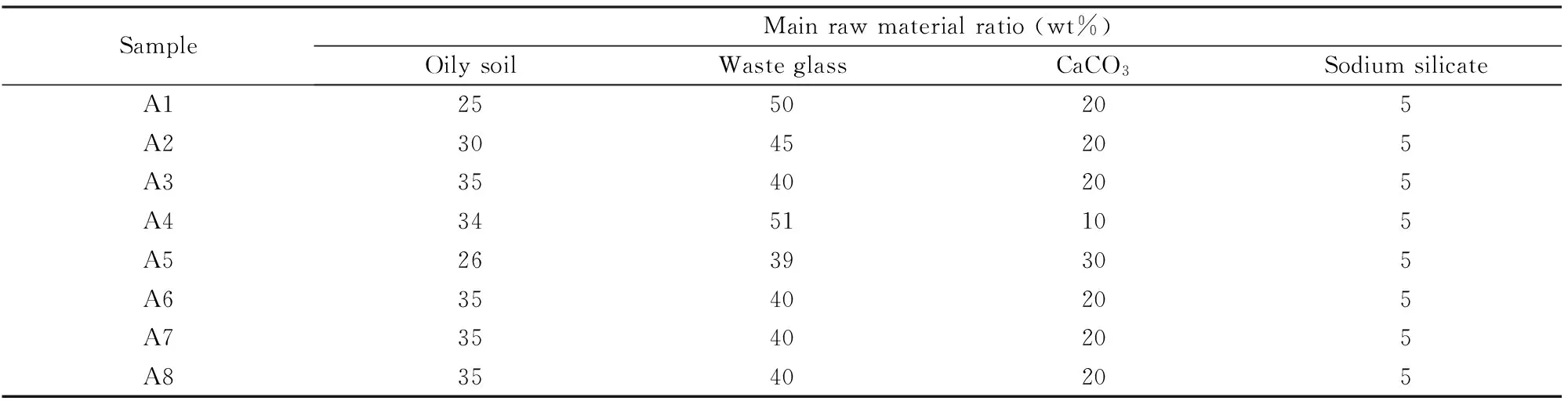

碳酸钙作为一种造孔剂,在热处理的过程下发生分解反应,生成CO2导致泡沫形成。硅酸钠作为一种助剂可以降低软化点,作为助熔剂引进配合料。固体碳酸钙在825 ℃分解,和R2O (R=Na+,K+)、MO (M=Mg2+,Ca2+) 以及油井土和玻璃粉中部分SiO2发生反应,导致多组分液相的形成。一方面,液相可以在烧结过程中加速粒子扩散,从而降低烧结温度;另一方面,当混合物的温度超过软化点时,粒子开始烧结并且形成一个连续的烧结体,软化玻璃使造孔剂颗粒变成隔离状。当达到一定温度后,它们开始排出气体或失去结晶水,使玻璃熔体开始起泡[14]。本研究所采用的碳酸钙试剂规格为:分析纯AR、纯度>99%,国药控股有限公司。本研究设计不同的实验方案如表2所示。

表2 不同实验方案中油井土和废玻璃的原料组分比例Tab.2 Amount of raw materials provided by oily soil and waste glass in different experimental plans

2.2 实验过程

2.2.1 发泡法制备油井土、废玻璃基多孔陶瓷

将油井土和废玻璃分别球磨、烘干后过100目筛。将油井土和废玻璃以不同的比例混合,分别为配合料比重的25%~35%和50%~40%。然后放入φ30钢制模具中以10 MPa的压力进行干压成型、烘干。将坯体放入马弗炉中于空气气氛下进行烧结。烧结制度如下:先以 7 ℃/min速度升至400 ℃保温30 min,再以10 ℃/min速度升至700 ℃,不保温,然后以 15 ℃/min速度升至发泡温度(750 ℃、850 ℃、950 ℃、1050 ℃)保温20 min,最后以15 ℃/min速度降温至600 ℃保温30 min,随炉冷却后取出样品。

2.2.2 试样表征

管理人员:“主要用来看维修手册,修理的。规定上是不允许看中文版的,但是有时候还是会参考。特别是新参加工作的,一般看中文版,工作时间长了都看原版。因为翻译版的由工程师翻译过来,有时候他的理解或者表达不一定正确。”

采用扫描型X射线荧光光谱仪XRF-1800进行样品的元素成分和含量检测。采用GB /T 1966-1996标准测试样品的体积密度、吸水率和气孔率。采用D/MAX-RB1型X射线衍射仪对样品的晶相组成进行分析。采用JSM6390钨丝灯扫描电镜观察样品表面形貌。采用INSTRON-1195电子万能材料试验机按照国家标准GB /T 1964-1996测试样(试样尺寸:3×4×25 mm3)的抗压强度,加载速度为0.05 mm/s。

3 结果与讨论

3.1 油井土和废玻璃配比对样品性能的影响

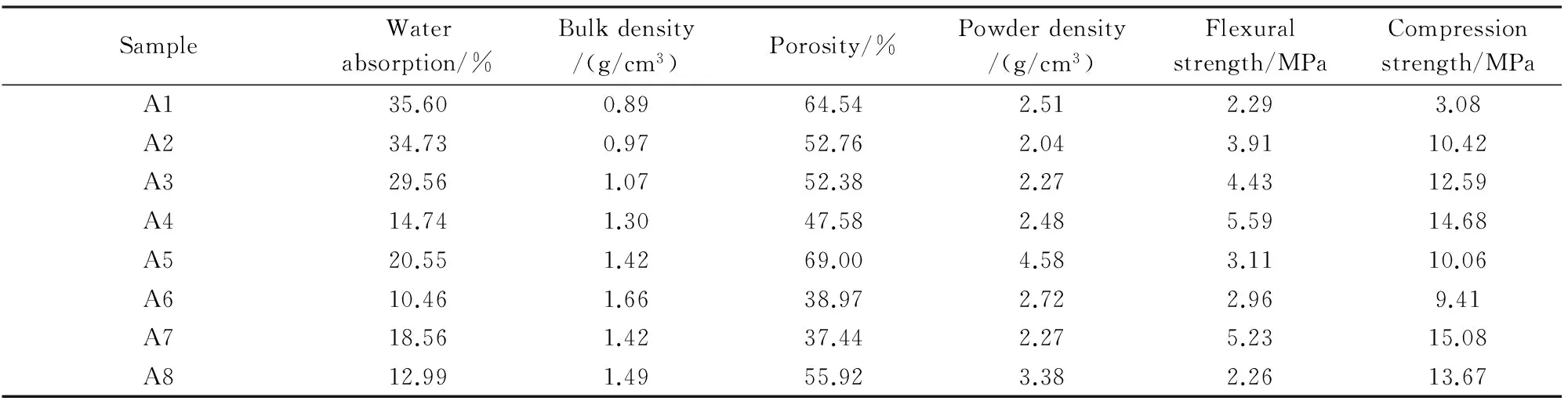

不同配比的油井土和废玻璃对样品性能的影响的测试结果如表3所示。碳酸钙为造孔剂、硅酸钠为助熔剂,A1、A2和A3中油井土含量分别为25wt%、30wt%和35wt%。

图1显示了样品A1、A2和A3在850 ℃下热处理20 min的微观结构的演化。如A1中,样品中形成不规则的贯穿孔(直径为0.15~0.41 mm)和少数小气孔(直径为0.06~0.08 mm),这可以容易的推断出符合体积密度为0.89 g/cm3、孔隙率为64.54%的测试结果。样品A2中,它表现为气孔(直径为0.05~0.17 mm)密集的微观结构,并且具有更高的体积密度(0.97 g/cm3)和稍低孔隙率52.76%。样品A3中,有部分未成形的气孔存在于样品中。气孔的尺寸和数量比A1和A2更小,体积密度为1.07 g/cm3、孔隙率为52.38%。由于油井土的惰性,随着油井土的加入软化点明显增加,这导致了烧结过程中粘度增加,而高粘度对发泡是不利的并且降低了气孔尺寸。

表3(A1、A2、A3)记录了对不同配比的油井土和废玻璃制备的样品的性能。从中可以看出,样品A1表现出35.60%的高吸水率。样品A2吸水率34.73%相对A1有稍低。样品A3的吸水率最低为29.56%。结果发现样品的吸水率随着油井土的加入呈线性递减。很显然,多孔陶瓷的吸水率与油井土和废玻璃加入的配比有关。基本上,吸水率与孔隙率直接相关,与样品形貌的开口气孔数量有关。简言之,样品的孔隙率降低,吸水率降低。

样品A1、A2、A3的弯曲强度分别为2.29 MPa、3.91 MPa、4.43 MPa。相应的抗压强度分别为3.08 MPa、10.42 MPa、12.59 MPa。抗压强度和弯曲强度都随着油井土百分含量的增加而增加。此外,孔隙率越高,机械强度越低。由此得出结论,泡沫陶瓷的机械强度和吸水率之间呈负相关。

表3 八种实验方案的样品性能Tab.3 Sample properties of the eight experimental plans

图1 样品扫描电镜图像(a)A1(25wt%油井土,50wt%玻璃粉);(b)A2(30wt%油井土,45wt%玻璃粉); (c)A3(35wt%油井土,40wt%玻璃粉)Fig.1 SEM images of sample (a)A1(25wt% oily soil,50wt% waste glass);(b)A2(30wt% oily soil, 45wt% waste glass);(c)A3(35wt% oily soil,40wt% waste glass)

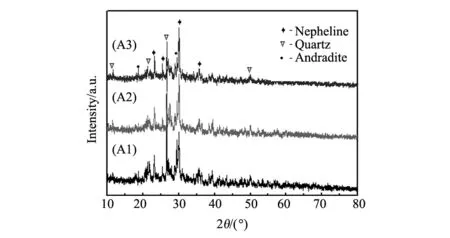

图2 样品A1、A2、A3的XRD图Fig.2 XRD patterns of samples A1,A2 and A3

图2显示了不同配比的油井土和废玻璃制备的样品的X射线衍射图谱。这三个样品(A1、A2、A3)中的主相为石英相SiO2(PDF No.65-0466)、钙铁榴石相Ca3Fe2(SiO4)3(PDF No.10-0288)和霞石相KNa3Al4Si4O16(PDF No.74-1718 )。石英相的峰强可以简单描述为:A1>A2>A3。钙铁榴石相和霞石相峰强趋势为:A1 3.2 碳酸钙含量对样品性能的影响 在实验结果中,如表2所示,标签为A4、A2、A5研究了碳酸钙含量对样品性能的影响。样品A4、A2、A5中碳酸钙含量分别为10wt%、20wt%、30wt%。 图3清晰地呈现了样品A4、A2、A5在850 ℃下热处理20 min的微观结构的演化。样品A2的形态同上所描述。在样品A4中,模型中气孔主要表现为大尺寸(直径为0.18~0.32 mm)、形状不规则、分布不均匀,孔隙率为47.58%、体积密度为1.3 g/cm3。在样品A5中,模型中形成了圆形气孔(直径为0.08~0.24 mm),气孔率为69%、体积密度为1.42 g/cm3。此外,图5(A2)中气孔均匀分布并形成均匀结构,这对机械强度更有利。分布均匀的气孔使得A2比其它气孔分布不均匀的样品(A4)的孔隙率高。 图3 样品扫描电镜图像(a)A4(10wt%碳酸钙);(b)A2(20wt%碳酸钙);(c)A5(30wt%碳酸钙)Fig.3 SEM images of sample (a)A4(10wt% CaCO3);(b)A2(20wt% CaCO3);(c)A5(30wt% CaCO3) 表3(A2、A4、A5)记录了不同碳酸钙含量对样品性能的影响。我们发现吸水率随着碳酸钙百分含量的增加开始不断增加,后来不断减少。样品A4、A2、A5的吸水率分别为 14.74%、34.73%、20.55%。碳酸钙百分含量带来的影响主要包括:(i)少量造孔剂在850 ℃烧结温度下,不能使坯体在烧结过程中充分软化并且不利于坯体烧结致密。由于坯体是由配合料压制而成,造孔剂不能在未软化的坯体中发泡。(ii)过量的碳酸钙降低体系的软化温度,当到达烧结温度850 ℃时,高含量的碳酸钙会导致的坯体表面坍塌现象。最后烧制完成的样品在表面和内部形成较大的开口气孔。 图4 样品A2、A4、A5的XRD图Fig.4 XRD patterns of samples A2,A4 and A5 表3(A2、A4、A5)同时反映了不同碳酸钙含量对样品机械性能的影响。正如我们上面所描述,机械强度与吸水率的关系表现为负相关。如表3中所示,机械强度刚开始随着碳酸钙百分含量的增加而减小,后来呈递增趋势。样品A4、A2、A5的弯曲强度分别为5.59 MPa、3.91 MPa、3.11 MPa,相应的抗压强度分别为14.68 MPa、10.42 MPa、10.06 MPa。高孔隙率的样品A2也表现好的机械强度,这种现象归功于A2材料的多孔结构,数量多而密集的均匀分布的气孔结构。当对气孔均匀分布的样品进行力学性能测试时,冲头与样品表面有效接触的区域变更大,冲力会均匀分布在样品中。因此在有荷载力的情况下,较高压力才会损坏样品。图4(A4、A2、A5)显示了碳酸钙含量分别为10wt%、20wt%、30wt%的X射线衍射图谱。从结果中可以观察到,样品A4中没有钙铁榴石相。随着添加碳酸钙比例的增加,样品A2和A5中出现了钙铁榴石相。根据结果可以分析得出,石英相转变为钙铁榴石相或霞石相。这种结果最有可能是由于碳酸钙含量的增加,加剧了空位结构中离子置换反应,从而导致相转变。 3.3 烧结温度对样品性能的影响 如表2所示,标签为A3、A6、A7、A8 实验方案研究了烧结温度对样品性能的影响。样品的烧结温度在A6、A3、A7、A8中分别为750 ℃、850 ℃、950 ℃、1050 ℃。 图5呈现了样品在750~1050 ℃进行热处理时的微观结构的演化。在扫描电镜图像中可以清晰看出A6(孔隙率为38.97%)和A3(孔隙率为52.38%)中有许多未成形的气孔。在更高的烧结温度(950 ℃,1100 ℃)下,样品表现出相对较高的坯体致密化。由体积密度的快速增加可以证实。A8(孔隙率55.92%)中大尺寸气孔(直径为0.05~0.25 mm)数量明显多于A7(孔隙率为37.44%)。这是由于高液相粘度烧结过程受热不均导致的。 图5 样品扫描电镜图像(a)A6(750 ℃);(b)A3(850 ℃);(c)A7(950 ℃);(d)A8(1050 ℃)Fig.5 SEM images of sample (a) A6 (750 ℃); (b) A3 (850 ℃); (c) A7 (950 ℃); (d) A8 (1050 ℃) 如表3(A3、A6、A7、A8)所示,当原料比例固定为油井土35wt%,玻璃粉30wt%,碳酸钙20wt%,硅酸钠5wt%时,温度对不同烧结温度下烧结得到的样品性能影响较小。但是,发现吸水率随着烧结温度升高而减少。机械强度随着热处理温度的升高表现出非线性趋势。随着热处理温度从750 ℃到950 ℃,弯曲强度从2.96 MPa增加到5.23 MPa,抗压强度从9.41 MPa增加到15.08 MPa。但是当温度超过950 ℃时,弯曲强度和抗压强度分别从5.23 MPa减少至2.26 MPa,15.08 MPa减少至13.67 MPa。对于发泡多孔材料,很难制备形状规则的样品,尺寸上较小差异可能导致密度测试的较大变化,从而影响计算得到的孔隙率结果。 本研究探究了回收利油井土和废玻璃来生产多孔陶瓷的可行性。此项研究得出以下结论:(1)随着油井土含量的增加,样品机械性能随之降低。同时提高了配合物的软化温度并且导致坯体在烧结过程中很难软化。这种现象归因于油井土复杂、难熔的晶相,这同样证实了油井土的惰性。因此,碳酸钙形成的气孔在紧密的和未软化的坯体中不能充分生长;(2)碳酸钙能有效地降低混合物的软化温度;当加入20%的碳酸钙,样品表现出相对高的孔隙率52.38%和较低的体积密度1.07 g/cm3;(3)烧结温度(750 ℃、850 ℃、950 ℃、1050 ℃下热处理20 min)对样品性能影响不大;(4)样品中气孔的均匀分布,可以提高孔隙率和机械强度。 [1] 吕长智.石油污染及其治理[J].科技传播,2010,13:163. [2] 骆永明.中国土壤环境污染态势及预防、控制和修复策略[J].环境污染与防治,2009,31(12):27-31. [3] 杨 茜,吴蔓莉,聂麦茜,等.石油污染土壤的生物修复技术及微生物生态效应[J].环境科学,2015,36(5):1856-1863. [4] 胡文涛.废玻璃再利用商业分析:一种新型绿色建材创业战略[D].广东:广东外语外贸大学学位论文,2015. [5] Kim Y W,Kim S H,Wang C,et al.Fabrication of microcellular ceramics using gaseous carbon dioxide[J].JournaloftheAmericanCeramicSociety,2003,86(12):2231-2233. [6] Gontmakher V, Pevzner E. Method for the manufacture of foamed materials:U.S.Patent 6,478,993[P].2002. [7] 张小锋,刘维良,佘小曼.中铝质闭孔泡沫陶瓷砖的制备和性能研究[J].中国陶瓷工业,2010,17(5):18-21. [8] 池跃章,沈光银,吴子荣,等.发泡剂对利用废渣和尾矿制备闭孔发泡陶瓷的影响[J].新型建筑材料,2008,(7):80-82. [9] 刘培生.多孔材料引论[M].北京:清华大学出版社,2004:9-10. [10] 张信德.建筑保温隔热材料[M].北京:化学工业出版社,2006:86-105. [11] Eom J H,Kim Y W,Raju S.Processing and properties of macroporous silicon carbide ceramics:a review[J].JournalofAsianCeramicSocieties,2013,1(3):220-242. [12] Tarafder S,Balla V K,Davies N M,et al.Microwave-sintered 3D printed tricalcium phosphate scaffolds for bone tissue engineering[J].Journaloftissueengineeringandregenerativemedicine,2013,7(8):631-641. [13] 胥焕岩,王升高.多孔玻璃的性质,用途及制备[J].武汉化工学院学报,2000,22(1):40-43. [14] Chen B,Wang K,Chen X,et al.Study of foam glass with high content of fly ash using calcium carbonate as foaming agent[J].MaterialsLetters,2012,79:263-265. Preparation and Characterization of Porous Ceramics from Oily Soil and Waste Glass LIJin1,SHANGShan-shan1,CHENYan-lin2,3 (1.School of Material and Chemical Engineering,Hubei University of Technology,Wuhan 430068,China;2.Hubei Provincial Key Laboratory of Green Materials for Light Industry,Hubei University of Technology,Wuhan 430068,China;>3.Collaborative Innovation Center of Green Light-weight Materials and Processing,Hubei University of Technology,Wuhan 430068,China) The porous ceramics were prepared by controlling the sinter process using the oily soil and waste glass consisting of the silica as the main material, and the limestone as the pore forming substance. The samples were characterized by the XRD, SEM and so on. An objective of this research was to investigate the influences of the amounts of oily soil/waste glass and CaCO3as well as of the sintering temperature on the porosity, mechanical strength, bulk density, water absorption, microstructure and crystalline phase. The results show that A3 homogeneous microstructures of large pores could be obtained at low sintering temperature by adding about 35wt% oily soil, 40wt% waste glass, 20wt% CaCO3, 5wt% sodium silicate, leading to foams presenting porosity, compressive strength, flexural strength, bulk density, and water absorption values of about 52.38%, 4.43 MPa, 12.59 MPa, 1.07 g/cm3, and 29.56%, respectively. Good correlations among mechanical strength, water absorption and microstructure (pore size and distribution) were observed. oily soil;waste glass;porous ceramics;CaCO3 国家自然科学基金(51302073);湖北省重点实验室开放基金((2013)2-面上-9);湖北省教育厅重点项目(D20131406) 李 进(1991-),男,硕士研究生.主要从事多孔陶瓷的制备工艺研究. 陈艳林,副教授,硕导. TQ17 A 1001-1625(2016)09-2995-06

4 结 论