机械力活化对铁尾矿活化性能的影响研究

朴春爱,王栋民,张力冉,王长安,刘海亮

(1.中国矿业大学(北京),北京 100083;2.清华大学,北京 100084)

机械力活化对铁尾矿活化性能的影响研究

朴春爱1,王栋民1,张力冉2,王长安1,刘海亮1

(1.中国矿业大学(北京),北京 100083;2.清华大学,北京 100084)

通过机械粉磨时间对铁尾矿粉密度、比表面积、颗粒分布以及微观形貌影响研究得出:随着粉磨时间的延长,铁尾矿粉颗粒逐渐被细化,密度先减后增,比表面积先增后减;粉磨2 h时,比表面积达到最大值770 m2/kg,粒径(5±2) μm的颗粒含量约为40%,且小于5.13 μm的颗粒累积含量最高,但过度粉磨会有弱团聚现象;通过研究机械力活化对铁尾矿粉活性的影响以及红外光谱(IR)分析得出:粉磨2 h的铁尾矿粉在10%~50%掺量下,其3 d、7 d、28 d抗折强度比与活性指数均为最大值,该粉磨时间下最大程度的活化了铁尾矿粉;机械粉磨细化作用使颗粒无序化物质增多,致使活性提高。

机械力活化; 铁尾矿; 活性指数; IR

1 引 言

随着我国矿业的迅猛发展,各种尾矿排放量巨大。铁尾矿是铁选厂在特定的经济技术条件下,将铁矿石磨细,选取“有用组分”后排出的固体或粉状的残渣。据统计,截至2013年底,我国尾矿累积堆存量已达到146亿吨,其中铁尾矿的堆存量达26.14亿吨,而且每年近3亿吨的速度迅速增长。目前我国尾矿综合利用率不足10%,铁尾矿的综合利用率更是仅为7%左右,与发达国家60%的综合利用率还相差很大[1-3]。目前铁尾矿作为二次资源,其综合利用主要集中在有价金属的二次回收、生产水泥、填充采空区、作为土壤改良剂及微量元素肥料、制备微晶玻璃、制作新型墙体材料及混凝土骨料等方面[4-7]。利用铁尾矿制备大宗建筑材料混凝土是一种很好的利用途径,但以往对铁尾矿在水泥混凝土行业中的应用研究主要是作为骨料用于混凝土中,这使铁尾矿在混凝土中的掺量及使用价值受到了很大的限制。铁尾矿由于其化学组成和矿物组成等特点,经过一定的活化处理后具有火山灰胶凝活性,可开发为混凝土的掺合料,以此来提高其附加值,可进一步降低混凝土成本。

本文以河北迁安铁尾矿为研究对象,基于机械力活化方法及理论,研究铁尾矿粉活性的发展规律,并进一步探索铁尾矿粉对混凝土性能的影响规律,进而可以为进一步开发强度和耐久性要求很高的、具有高附加值的铁尾矿混凝土打下好的基础。

2 试 验

2.1 原材料

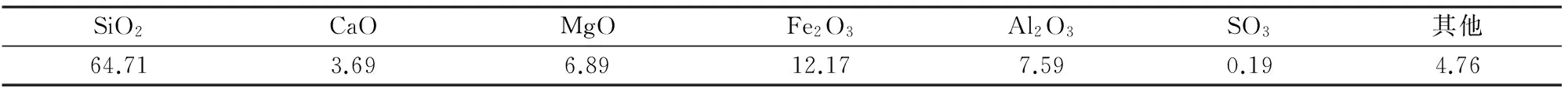

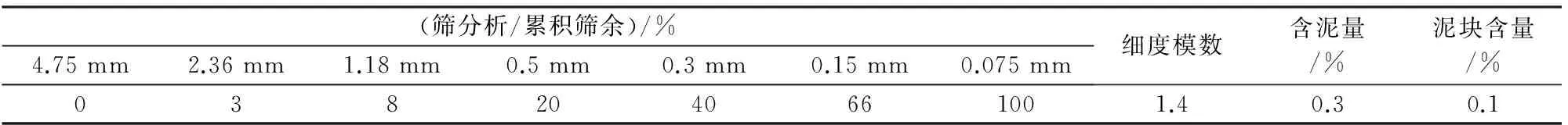

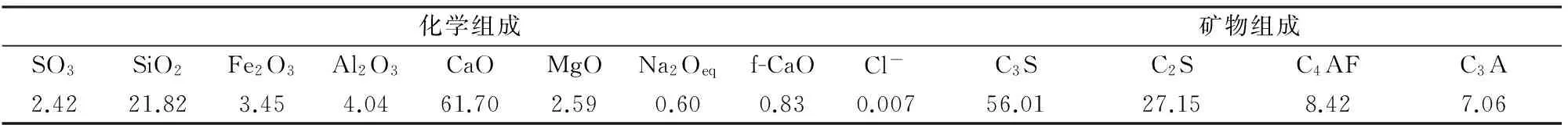

试验中所用的铁尾矿来自河北迁安。铁尾矿主要化学组成及矿物组成分析结果见表1、2, 铁尾矿砂筛分结果见表3所示,通过筛分结果可以看出,铁尾矿砂的细度模数为1.4,属于超细砂。研究使用符合相关国家标准(GB 8076-2008)的P·I 42.5基准水泥,其化学与矿物组成见表4。实验所用砂为标准砂。

表1 铁尾矿的化学组成Tab.1 Chemical composition of iron ore tailing /%

表2 铁尾矿的主要矿物组成Tab.2 Mineral composition of iron ore tailing /%

表3 铁尾矿砂筛分结果Tab.3 Screening results of iron ore tailing

表4 基准水泥的化学与矿物组成Tab.4 Composition of Portland cement /%

2.2 试验方法

2.2.1 铁尾矿粉的粉磨

本试验采用实验室常用的5 kg水泥试验磨,其规格型号为SYMØ500×500,由无锡市锡仪建材仪器厂监制。将105 ℃鼓风烘箱中恒温烘干制得的铁尾矿,在试验磨中分别粉磨至0.5 h、1.0 h、1.5 h、2.0 h、2.5 h以及3.0 h制得不同细度的铁尾矿粉。

2.2.2 测试与表征

(1)铁尾矿粉密度与比表面积测试

根据GB/T208-2014《水泥密度测定方法》,测定各粉磨时间铁尾矿粉密度;试验采用FBT-5型全自动比表面积测定仪,根据GB/T8074-2008《水泥比表面积测定方法-勃氏法》,测定不同细度铁尾矿粉比表面积。

(2) 铁尾矿粉粒度分布测试

粒径分布检测采用了欧美克LS-C (IIA) 型激光粒度分析仪,测得各种铁尾矿粉的颗粒粒径分布。

(3) 铁尾矿粉活性试验

机械活化铁尾矿粉以10%、30%、50%质量分数来替代水泥,测量胶砂试件的3 d、7 d、28 d抗压及抗折强度。根据GB/T2847-2005《用于水泥中的火山灰质混合材料》进行评价活性高低。

(4) 铁尾矿粉微观结构分析

采用日立S-3400扫描电镜测试样品的微观形貌。试样制备方法为:将粉磨后的样品,在真空干燥器中干燥。用导电胶将样品粘贴在铜质样品座上,用真空镀金后在扫描电镜中观察试样断面微观形貌并照相。

(5) 铁尾矿粉红外光谱分析

采用傅立叶变换红外分光光度计测定粉磨过程中不同细度铁尾矿粉的Si-O键的变化。本试验采用红外光谱仪仪器型号为 NICOLET iS10,分辨率4 cm-1,对试样采取KBr压片法。

3 结果与讨论

3.1 机械力粉磨对铁尾矿粉密度与比表面积的影响

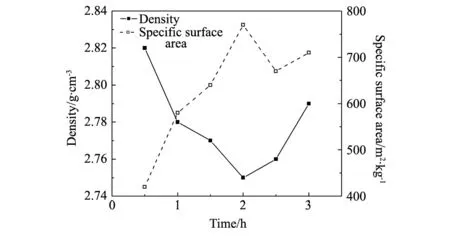

图1 粉磨时间对铁尾矿粉密度与比表面积的影响Fig.1 Effect of grinding time on density and specific surface area of iron ore tailings

机械力粉磨过程中发生的机械力化学效应不仅引起颗粒粒径的变化,且会由于粉磨过程中颗粒堆积状态的变化导致物质密度的变化。

图1为铁尾矿粉在不同粉磨时间的密度及比表面积与粉磨时间的关系。从图中可以看出,在粉磨初期,随着粉磨时间的延长粉体密度逐渐减小,在粉磨2 h时达到最小值,为2.75 g/cm3;但随着粉磨时间的继续延长,粉体密度又有增加,但未超过初始粉磨密度。这是由于粉磨初期原矿粒度较大且比较坚硬致密,随着机械粉磨颗粒逐渐细化,颗粒内部的空隙和裂纹增多,从而密度减小;当粉磨进入平衡阶段后,被粉磨的粉体颗粒由于强烈的机械碰撞、研磨作用,致使颗粒内部的裂纹和空隙被焊合、压实,致使铁尾矿的密度表现出略有增高的现象。

从图1还可以得出,随着粉磨时间的延长,比表面积逐渐增加,当粉磨2 h时达到最大值770 m2/kg,由于机械力粉磨使铁尾矿颗粒细化,比表面积增加;随着粉磨时间延长至2.5 h时,比表面积减小,至670 m2/kg,这是由细化的颗粒发生弱团聚所致;当粉磨时间继续增加至3 h时,比表面积又略有增加,这是由于机械力的继续粉磨破坏了弱团聚,但该破坏作用较小,此时的比表面积仍比2 h的小。因此,机械力粉磨存在最佳粉磨时间,粉磨时间的延长不仅不会线性的增加颗粒的比表面积,反而会致使颗粒表面能增加,使颗粒发生团聚。在本实验中,粉磨时间为2 h时,铁尾矿粉的比表面积最大。

3.2 机械力粉磨对铁尾矿粉颗粒分布的影响

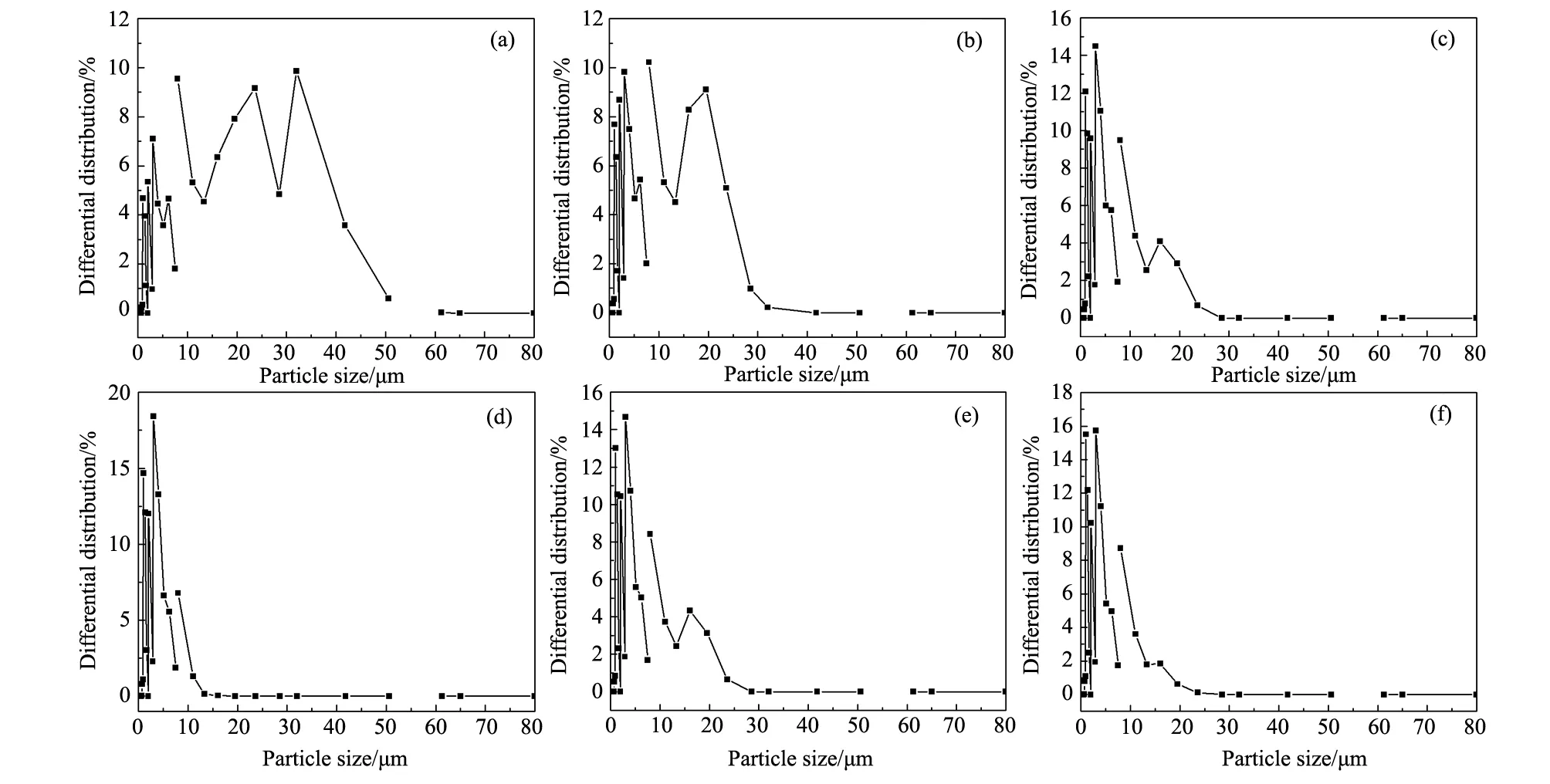

物料在受机械力的研磨作用下,颗粒粒径会逐渐减小,同时颗粒分布也会发生变化。从图2可以看出随着机械力粉磨时间的增加,铁尾矿粉的颗粒分布发生明显变化,20~40 μm的颗粒逐渐减少,而5~10 μm的颗粒逐渐增多,其中粉磨2 h时,粒径(5±2) μm的颗粒含量约为40%。

从表5中也可看出,随着粉磨时间的增加,铁尾矿粉颗粒被细化,粒径迅速变小,1 h 后的颗粒的D50与D90分别由 11.87 μm,35.14 μm 降为6.54 μm,21.74 μm;粉磨2 h时,平均粒径D50与D90均降到最低值;继续粉磨至2.5 h,颗粒的D50与D90又增大,说明颗粒发生了团聚;继续粉磨D50与D90开始减小,说明之前的团聚是弱团聚,这种弱团聚极易被打破。

图2 机械力粉磨时间对铁尾矿粉颗粒分布的影响(a)0.5 h;(b)1 h;(c)1.5 h;(d)2 h;(e)2.5 h;(f)3 hFig.2 Effect of grinding time on differential distribution of iron ore tailings (a)0.5 h;(b)1 h;(c)1.5 h;(d)2 h;(e)2.5 h;(f)3 h

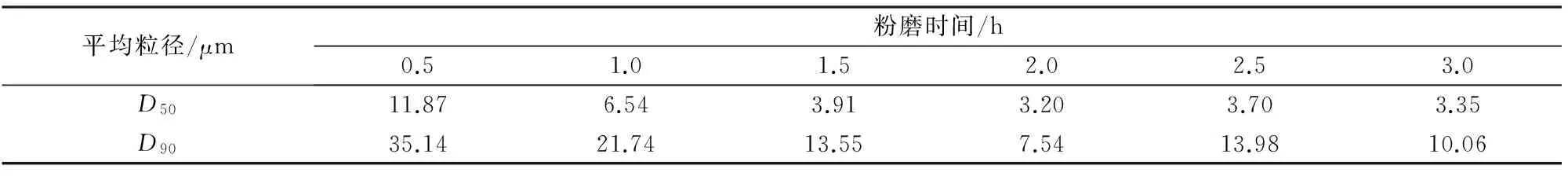

平均粒径/μm粉磨时间/h0.51.01.52.02.53.0D5011.876.543.913.203.703.35D9035.1421.7413.557.5413.9810.06

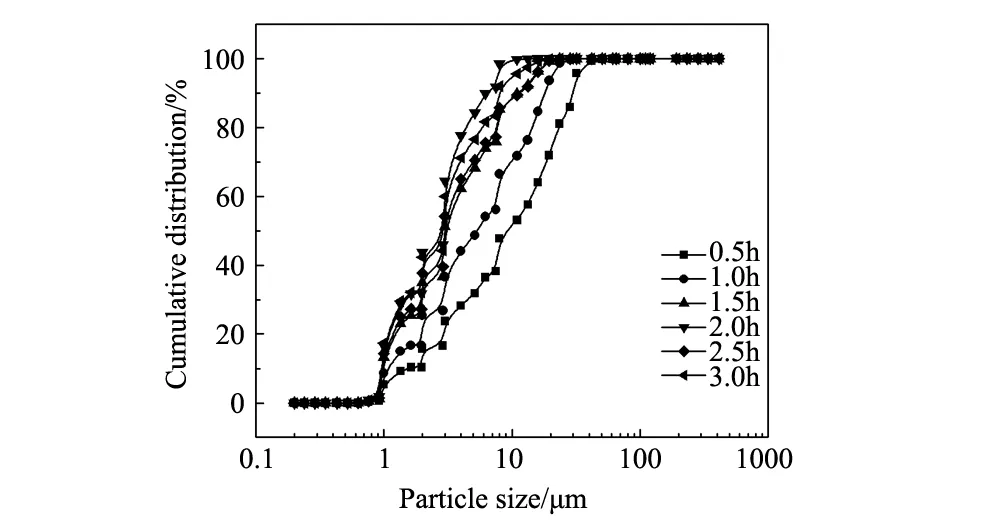

图3 机械力粉磨时间对颗粒累积分布的影响规律Fig.3 Effect of grinding time on accumulation distribution of iron ore tailings

从图3可以看出机械力粉磨时间对颗粒累积分布的影响规律。随着粉磨时间的延长(0.5 h、1 h、1.5 h、2 h、2.5 h、3 h)铁尾矿粉小于5.13 μm 粒径段的颗粒累积含量分别为28.21%、44.11%、62.24%、77.70%、64.97%、71.20%,研究结果表明,机械力粉磨细化了铁尾矿粉,且粉磨2 h时小于5.13 μm 粒径段的颗粒累积含量最高。

3.3 不同机械力粉磨时间铁尾矿粉微观形貌分析

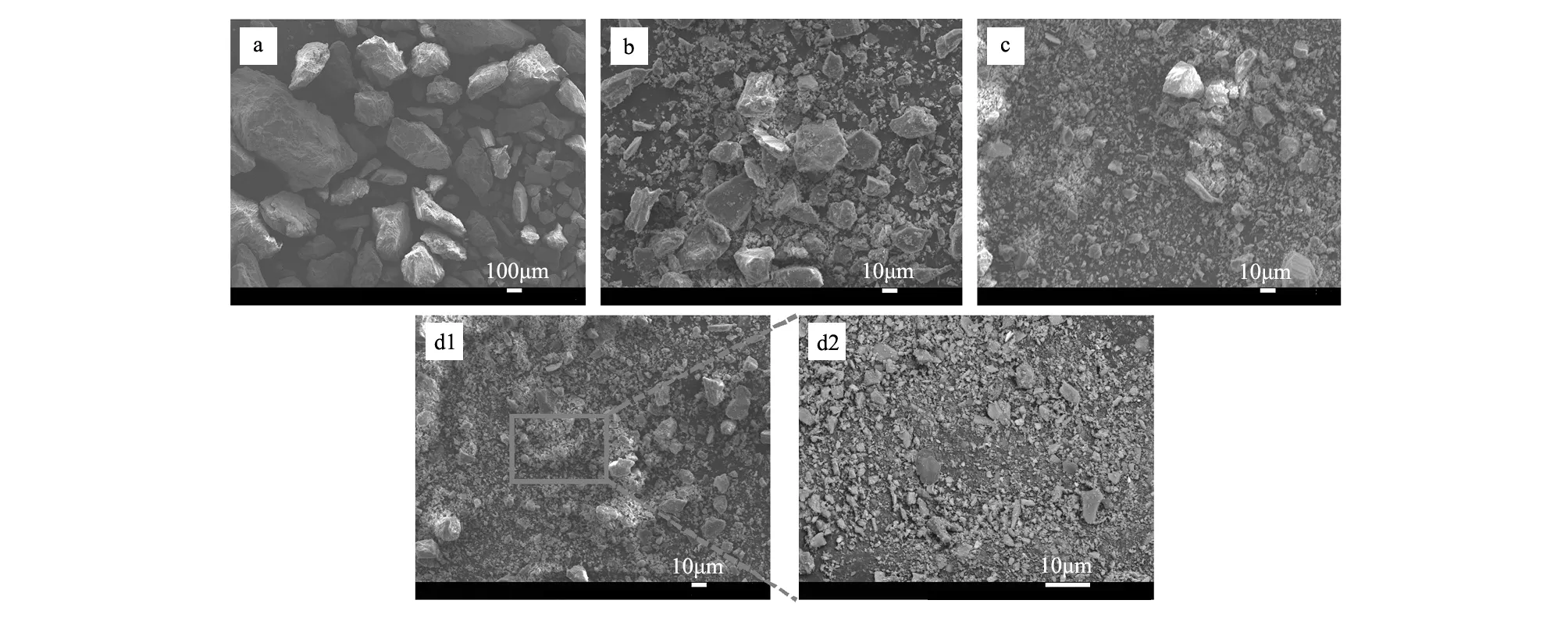

机械力粉磨时间对铁尾矿粉微观形貌的影响如图4所示。从图4a中可以看出,铁尾矿原矿颗粒呈无规则型,且150~300 μm的颗粒居多;采用机械力对其进行粉磨,随着粉磨时间的延长,颗粒逐渐被细化,如图4b~d所示;从图4d2中可观察到,部分颗粒相互附着,有弱团聚现象,该结论与3.1,3.2结论相一致,弱团聚致使铁尾矿粉的比表面积略有降低,D50与D90略有增加。

3.4 机械力活化对铁尾矿粉的活性影响

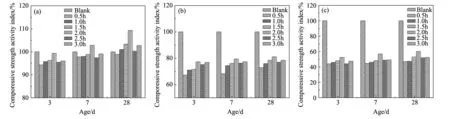

将机械力粉磨不同时间的铁尾矿粉以10%,30%,50%三种比例掺入基准水泥中,其3 d,7 d,28 d抗折强度比(复合体系抗折强度/基准水泥的抗折强度)以及砂浆活性指数(复合体系抗压强度/基准水泥的抗压强度)发展规律如图5,6所示。

图4 不同粉磨时间铁尾矿粉微观形貌(a)原矿;(b)粉磨1 h;(c)粉磨2 h;(d)粉磨3 hFig.4 Effect of grinding time on morphology of iron ore tailings (a)raw ore;(b)grinding 1 h;(c)grinding 2 h;(d)grinding 3 h

图5 铁尾矿粉掺量对砂浆抗折强度比的影响(a)10%;(b)30%;(c)50%Fig.5 Effect of dosage of iron ore tailings on flexural strength ratio(a)10%;(b)30%;(c)50%

图6 铁尾矿粉掺量对砂浆抗压强度活性指数的影响(a)10%;(b)30%;(c)50%Fig.6 Effect of dosage of iron ore tailings on compressive strength activity index(a)10%;(b)30%;(c)50%

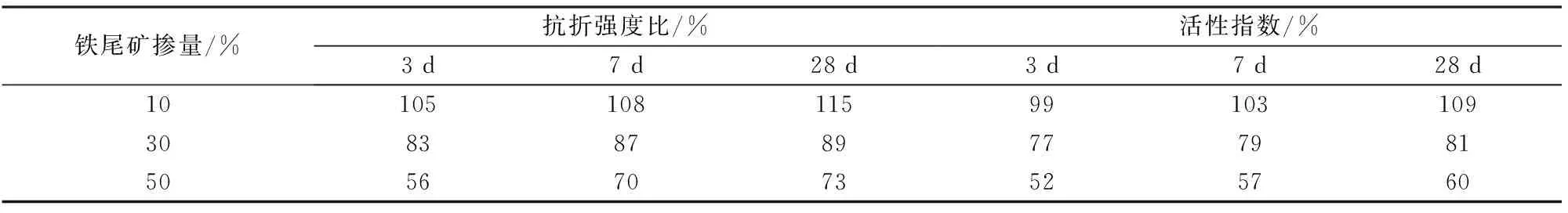

观察图5可知,相同细度的铁尾矿粉,掺量越高,复合胶凝体系的抗折强度比越低;相同掺量下,随着龄期的增长,抗折强度比逐渐增大。从图6中观察得知,活性指数也存在相同的规律:随着铁尾矿粉掺量的增加,复合胶凝体系的活性指数越低;相同的掺量下,随着龄期的增长,活性指数逐渐增大。当铁尾矿粉掺量为10%时,其3 d、7 d、28 d抗折强度比与活性指数的发展规律均为先增长后降低,其原因为铁尾矿机械活化后,比表面积增加,铁尾矿粉表面层离子的极化变形和重排使表面晶格畸变,有序性降低,增加其化学不稳定性,表面断裂键数量增加,增加了其与Ca(OH)2的反应程度从而增加砂浆的强度,由于机械力粉磨2 h时的比表面积最大,所以其抗折强度比与活性指数相对较高,其铁尾矿粉掺量为10%,30%,50%时的28 d抗折强度比与活性指数数据如表6所示。从表中数据可以看出,根据GB/T2847-2005《用于水泥中的火山灰质混合材料》从活性指数单项结果进行判定,当机械力粉磨2 h的铁尾矿粉掺量为30%时28 d时活性指数大于65%,可判定为活性混合材料。

表6 机械力粉磨2 h的铁尾矿粉掺量对抗折强度比与活性指数的影响规律Tab.6 Effect of dosage of mechanical grinding 2 h iron tailings on flexural strength ratio and activity index

3.5 不同机械力粉磨时间铁尾矿粉IR分析

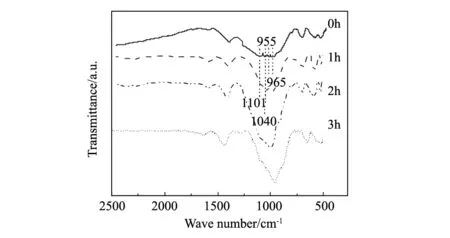

图7 机械粉磨时间对红外光谱吸收的影响Fig.7 Effect of mechanical grinding time on the absorption of infrared spectra of iron ore tailings

由于物质受到光波作用时会引起分子或原子基团的振动,进而会对光产生不同程度的吸收。通过观察机械力粉磨铁尾矿粉的红外光谱变化,研究粉体内部结构的变化。图7为不同粉磨时间铁尾矿粉的红外光谱图。图中1101 cm-1,1040 cm-1,995 cm-1,965 cm-1,882 cm-1,527 cm-1[8]等吸收峰有Si-O与Si-O-Si键变化引起,其中1101 cm-1,1040 cm-1吸收峰是由Si-O的非对称伸缩振动引发。随着粉磨时间的延长,这两个吸收峰逐渐简并扩宽,直至2 h接近消失,3 h完全消失,该现象说明不断的粉磨造成了矿物晶体的完整性与对称性被破坏,Si-O键被破坏,并使粉体颗粒表面带电,形成末端Si-O键效应[9]。995 cm-1,965 cm-1对应Si-O键对称伸缩振动,这两处吸收峰在粉磨1 h接近消失,2 h完全消失,发生简并扩宽。该现象是由粉体末端Si-O键效应引发粉体新断裂面出现带电现象,进而引发断面间的吸附聚合,形成新的Si-O-Si或O-Si-O桥键,无序化物质增多,振动能得到提高,致使活性提高。

4 结 论

本文以河北迁安铁尾矿砂为主要原料,研究了机械力活化对铁尾矿性能影响规律:

(1)通过研究粉磨时间对铁尾矿粉密度、比表面积、颗粒分布以及微观形貌的影响得出:随着粉磨时间的延长,密度先减后增,比表面积先增后减;粉磨2 h时,密度达到最小值,为2.75 g/cm3;比表面积达到最大值770 m2/kg,粒径(5±2) μm的颗粒含量约为40%,且小于5.13 μm 粒径段的颗粒累积含量最高;随着机械粉磨时间的延长,铁尾矿粉颗粒逐渐被细化,但过度粉磨会有弱团聚现象;

(2)通过研究机械力活化对铁尾矿粉活性的影响以及IR分析得出:粉磨时间为2 h的铁尾矿粉在各掺量下3 d、7 d、28 d抗折强度比与活性指数均为最大值,最大程度的活化了铁尾矿粉;由于机械力粉磨对铁尾矿粉颗粒逐渐细化,粉体表面的无序化物质增多,振动能得到提高,致使活性提高。

[1] 魏瑞丽,张 婕.铁尾矿资源化利用研究进展[J].矿业工程,2014,1(12):56-59.

[2] 邓 文,江登榜,杨 波,等.我国铁尾矿综合利用现状和存在的问题[J].现代矿业,2012,9(9):1-3.

[3] 陈永亮,张一敏,陈铁军.铁尾矿建材资源化研究进展[J].金属矿山,2009,(1):162-165.

[4] 秦煜民.磁选尾矿铁资源回收利用现状与前景[J].中国矿业,2010,19(5):47-49.

[5] 余春刚,李心继,赵仁应,等.梅山铁尾矿代替铁粉研制优质水泥熟料[J].水泥工程,2008,(5):19-23.

[6] 张锦瑞,倪 文,王亚利.利用铁尾矿制取微晶玻璃的研究[J].金属矿山,2005,(11):72-74.

[7] 蔡基伟,张少波,侯桂香,等.铁尾矿砂对混凝土工作性和强度的影响[J].武汉理工大学学报,2009,31(7):104-107.

[8] Mako E,Frost R L,Kristof J,et al.The effect of quartz content on content on the mechano-chemical activation of kaolinile[J].JournalofColloidandInterfaceScience,2001,244:359-364.

[9] 郝保红.超细粉磨时粉石英化学键变化的红外光谱分子[J].矿冶工程,2001,21(4):65-66.

Effect of Mechanical Force on the Activation of Iron Ore Tailings

PIAOChun-ai1,WANGDong-min1,ZHANGLi-ran2,WANGChang-an1,LIUHai-liang1

(1.China University of Mining and Technology(Beijing),Beijing 100083,China;2.Tsinghua University,Beijing 100084,China)

Effects of grinding time on density, ratio surface area, particle distribution and micrographs of iron tailing powder were discussed, it concluded that iron tailings powder particles was gradually refined, meanwhile the density first decreased and then increased, the specific surface area increased first and then decreased with the extension of grinding time. When the grinding time was 2 h, the specific surface area reached the maximum value of 700 m2/kg particle size (5±2) μm particle content is about 40%, less than 5.13 μm diameter of particles accumulate the highest. But excessive grinding will have weak agglomeration. It was suggested by the analysis of mechanical activation effect on the activity of the iron ore tailing and IR that, at 10%-50% content of the grinding of 2 h iron ore tailings, the flexural strength ratio and the activity index of 3 d, 7 d and 28 d were the maximum. The grinding time maximum activated iron ore tailing. The grain refinement disordered substances increased, resulting in enhanced activity by mechanical grinding.

mechanical activation;iron ore tailing;activity index;IR

国家自然科学基金面上项目(51572293)

朴春爱(1978-),女,博士研究生.主要从事固体废弃物综合利用研究.

王栋民,教授.

TU528

A

1001-1625(2016)09-2973-07