TIG堆焊合成TiC-TiB复合涂层工艺及微观组织的研究

冷 菊,魏 贺,李晓晨,苏仁杰,程汉池

(1.东北大学,辽宁 沈阳 110819;2.佳木斯大学,黑龙江 佳木斯 154007)

TIG堆焊合成TiC-TiB复合涂层工艺及微观组织的研究

冷 菊1,魏 贺1,李晓晨1,苏仁杰1,程汉池2

(1.东北大学,辽宁 沈阳 110819;2.佳木斯大学,黑龙江 佳木斯 154007)

将以钛铁粉、B4C粉为主要原料的合金粉末预置在Q235钢表面熔敷,采用氩弧熔敷技术原位合成Fe基TiC-TiB2复合涂层。采用正交试验优化氩弧熔敷工艺参数,金相显微镜分析Fe基TiC-TiB2熔敷层的显微组织,X射线衍射仪(XRD)检测熔敷层的物相[1-3]。结果表明,TIG焊的最佳工艺参数为:电流强度140A,氩气流量6L/min,焊接速度120mm/min;熔敷层组织由α-Fe、TiC和TiB2组成,涂层表面洁净,未发现裂纹及气孔等缺陷,与金属基体呈冶金结合[4-6]。

TIG焊;TiC-TiB2;复合涂层;微观组织

1 概 述

磨损、断裂、腐蚀是材料3种主要的失效形式。磨损造成的经济损失在机械与冶金工业中是十分巨大的,因此,研究耐磨金属材料的制备工艺及显微组织对增强金属材料性能以及延长机械零件的使用寿命起着十分重要的作用。在金属表面制备出能与基体进行有效结合的耐磨涂层,是一种解决磨损的有效方法。该方法采用较为先进的表面强化技术,使基体与熔敷材料呈冶金结合,达到良好的耐磨损效果。制备耐磨涂层的方法充分利用了现有的资源条件,熔敷材料的厚度仅为金属基体的百分之一或数百分之一,极大满足了人们对节约能源的要求,缓解了日益紧张的环境问题,为工业金属材料循环经济与可持续发展提供了方向[7-8]。

本试验的研究目的在于通过TIG焊技术将涂覆于金属基体表面的合金粉末熔化,进而在基体表面原位合成Fe基TiC-TiB2复合涂层,进而使涂层对金属表面进行有效地防护。在此基础上分析显微组织,得出相关机理,同时优化焊接工艺参数[9]。

2 试验材料和试验方法

2.1 试验材料

2.1.1 基体材料

本试验采用工业生产中常见的Q235钢为基体材料,先将100mm×80mm×10mm的整块钢板均匀切割成尺寸为50mm×30mm×10mm的4块基体材料,然后用砂轮机和砂纸对其进行打磨,去除表面的氧化皮及铁锈,使基体棱角平整,表面有光泽,最后再用酒精进行清洗[10]。基体材料化学成分如表1所示,Q235钢显微组织及X射线衍射分析图谱如图1所示。

表1 Q235钢的化学成分(wt%)

图1 Q235钢显微组织及X射线衍射分析图谱

2.1.2 预敷材料

预敷材料选用钛铁粉、B4C粉以及参与对比试验的Cr粉和Ni粉。粉末原料的规格有很多,本试验选用平均粒度为30μm的钛铁粉,w(Ti)=40%;B4C粉的纯度为95%,平均粒度为80μm[11]。按照粉末原料所需用量进行计算,然后用电子天平进行精确称量,合金粉末按照配比倒入研钵中研磨均匀[12-15]。合金粉末作为试验过程中的预敷材料,对试验结果有着十分重要的影响,因此在粉末选择时要遵循如下原则:

(1)为了获得平整光滑的熔敷层,合金粉末的熔点不宜过高,过高的熔点不易控制熔敷层的稀释率,且熔点过高还会导致液体流动性较差。因此,为了得到质量较高的熔敷层,粉末熔点应加以控制。

(2)合金粉末应具有一定的使用性能,如耐腐蚀、耐高温、耐磨、抗氧化等性能。

(3)合金粉末应具有良好的润湿性,良好的润湿性有利于熔敷过程中液体的流动,进而影响熔敷层的质量[16]。

(4)合金粉末选择过程中,应注意与工作材料的差异。合金粉末与工作材料的导热性能及热膨胀系数等越接近,熔敷层中的残余应力就越小。

(5)由于预敷材料在整个试验过程中均需要压实去气,因此需要合金粉末具有一定的隔气、除气性能,且应造渣良好。合金粉末在干燥、熔化过程中不可避免地会融入一定的氧气,进而受到氧化作用,因此要求粉末应具有良好的脱氧能力,且脱氧产物的比重和熔点要小,这样氧化产物在熔敷过程中才会在金属表面形成保护层,起到避免气孔、夹渣缺陷的作用[17-18]。

2.2 试验方法

2.2.1 熔敷材料制备方法

首先,利用电子天平对原始粉末进行称量,其精度为0.001g,配比粉末的总质量为10g,然后将粉末置于研钵中进行混合,研磨均匀。取适量合金粉末于培养皿中,用胶头滴管滴取少量水玻璃作粘结剂,并用玻璃棒搅拌均匀。搅拌过程中,应特别注意粉末的干湿性,因为预敷在基体上的粉末材料过干,则会使其不易涂刷,导致结合不牢固而在干燥过程中脱落;粉末材料过湿,会使材料中存在间隙,进而在熔敷过程中产生气孔缺陷[19]。

获得干湿性良好的粉末后,直接将其敷在基体表面上,两侧用洁净的钢锯条控制预敷材料的厚度为0.8mm或1.2mm,厚度不宜过厚或过薄,否则将影响焊接效果。然后用经酒精擦洗的玻璃板压实去气,使预敷材料表面平整洁净。钢板两端要留出1mm以上的空隙,以方便引弧操作。将制备好的试样放在通风无水的环境中自然干燥12h,然后放置在干燥箱中100℃烘干2h,使预敷材料获得较高的强度,以抵抗熔敷时氩气流的冲击[20]。预敷材料如图2所示。

图2 预敷材料

试验采用手持型钨极氩弧焊机作为氩弧熔敷设备,并选用直径为2.5mm的钨极,适用于手弧焊接。操作过程中注意对电流、氩气流速的调节以实现手动开关控制,同时及时对高频高压进行控制,以保证起弧的顺利完成。该装置具有一系列优点,相比其他焊接设备,其具有体积小、重量轻、低能耗、易于操作的特点,对于手持焊枪操作极为有利[21-22]。

2.2.2 熔敷层微观组织分析方法

氩弧熔敷操作后,将获得的试件表面进行简单打磨,使其光亮整洁,然后用切割机将试件进行切割,小试样经砂轮机粗磨打平,得到满足要求的金相试样。

(1)金相显微分析:将20mm×10mm×10mm的试样依次用240#、400#、600#、800#、1000#、1500#和2000#的砂纸细磨,然后将试样送至抛光机抛光至明亮无划痕,清洗后用浓度为4%的硝酸进行腐蚀,试样表面变暗后立即用酒精冲洗并用吹风机吹干,最后采用光学显微镜对金相微观组织及形貌进行观察、分析[23]。

(2)XRD分析:将试件切割成尺寸为6mm×6mm×10mm试样,用砂纸将表面磨平,得到平整的表面后用酒精进行清洗,采用X 射线衍射仪对其进行成分分析。

3 结果与讨论

3.1 熔敷层微观结构分析

采用TIG弧粉末堆焊技术在Q235钢基体表面熔敷预敷的合金粉末,使合金粉末熔化并与基体结合,熔池内除含有所要求的有益元素外,还含有少量C、Si、Mn、S、P等元素以及其它杂质元素。熔敷过程中,工艺参数的改变对熔敷层及熔池中的元素有着显著的影响,按照有益元素含量的由高到低,将会有3种组织形态出现,分别是过共晶、共晶和亚共晶。熔敷层内主要包括熔敷区、过渡区及热影响区3个区域[24-26]。

3.1.1 熔敷区微观组织分析

熔敷层上部区域为熔敷区,在熔敷区增强相颗粒数目较多,且分布均匀,相比熔敷层下部尺寸大,大多集中在5-10μm。熔体中颗粒的弥散性决定颗粒的分布,还取决于在凝固过程中颗粒推进时与固液界面的相互作用,同时颗粒间的相互影响也对颗粒的分布产生一定的作用[27]。弥散性以及颗粒间的相互作用对颗粒的分布有着重要的作用,其影响在宏观,而颗粒推进过程与界面的作用则影响在微观,这对涂层的性能有着十分重要的影响。熔敷区显微组织如图3所示。

(2)500×图3 熔敷区显微组织

如图所示,TiB2呈棒状,TiC呈不规则多边形。TiB2的密度为4.52g/cm3, TiC密度为4.93 g/cm3,而金属基体溶液的密度远大于两者,因此颗粒由于熔池的搅拌及气体的影响因素等会上浮并聚集,所以相比熔敷层底部,熔敷区的颗粒较多[28]。

3.1.2 过渡区微观组织分析

在熔敷区与热影响区之间的区域称为过渡区。当熔敷区为亚共晶时,过渡区并不明显,过渡区仅当熔敷区的组织为共晶和过共晶时才会明显出现,厚度大约为0.1mm-0.3mm[29]。过渡区显微组织如图4所示。

(1)200×

(2)500×图4 过渡区显微组织

如图所示,熔敷区与热影响区之间存在一个0.2mm左右的过渡区域,熔池较为明显。过渡区的产生主要是由熔池中TiC、TiB2等浓度决定的,它处于基体与熔敷区之间,靠近基体金属,受基体金属影响[29]。自金属表面至熔合线,基体金属的含量逐渐递增,而B、Ti等元素递减,表面处含量较高,因此产生了过渡区。

熔敷区组织为共晶和过共晶时,两者对应的过渡区微观组织略有不同。当熔敷区为共晶时,过渡区的B含量会低于熔敷区,因此,此时只包含一个亚共晶带区域[30]。

3.1.3 热影响区微观组织分析

热影响区是由于基体受到不均匀的热处理而导致的,接近熔合线附近的基体不均匀受热后其温度较高,而远离熔合线的基体温度较低,且温度高处冷却速度快,因此导致了热影响区的组织与性能的不均匀性[30]。低碳钢的热影响区的特点如图5所示。

图5 低碳钢的热影响区特点示意图

试验所用基体为Q235钢,含碳量介于w(C)=0.14%~0.22%,属于低碳钢中具有同素异构转变的多相合金,热影响区显微组织如图6所示。

(1)200×

(2)500×图6 热影响区显微组织

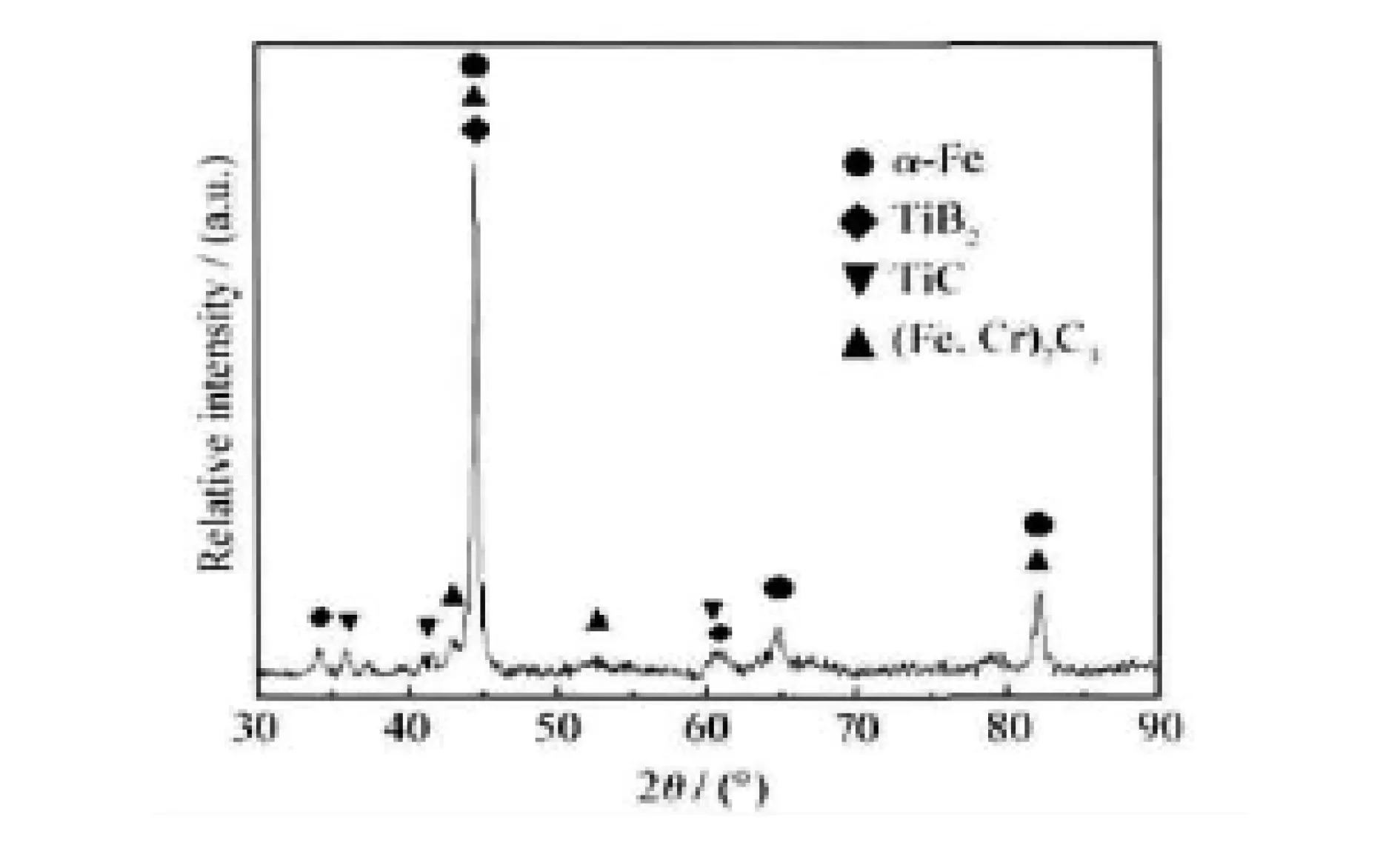

3.2 熔敷层组织的物相分析

试验过程中,w(Ti)=40%,因此在配比上Fe的含量为40%,Ti与B4C的比例为3∶1,制得的熔敷涂层进行X射线衍射分析,结果表明,衍射图上主要出现了峰值高度不同的4种峰,为α-Fe、TiC、TiB2以及(Fe,Cr)7C3的衍射峰,由此证明主要由α-Fe、TiC和TiB2相组成了复合涂层,且衍射图中并未出现Ti和B4C,证明Ti与B4C完全反应。熔敷层XRD分析如图7所示。

图7 熔敷层XRD分析

4 结 论

采用工业上常见的钛铁粉以及B4C粉末为主要原料进行预敷,以钨极氩弧焊产生的热量作熔敷热源,在Q235钢基体上原位自生Fe基TiC-TiB2复合涂层,利用金相显微镜及X射线衍射仪等对涂层的微观结构进行了分析,得到的结论如下:

(1)采用以钨极为电极的氩弧熔敷技术对Q235钢基体和其表面的预敷材料进行加热,所供给的热量足以满足热源要求,试验成功制备出与Q235基体呈现出良好冶金结合的TiC-TiB2复合涂层。试验过程中的电弧电流和焊接速度对预敷材料的熔化有较大影响。过小的电流极易导致预敷材料熔化不均匀或与基体难以结合,而过大的电流更易导致有益合金粉末的烧损。焊接速度的控制对于获得良好宏观形貌至关重要,速度过快易导致粉末熔化后向两侧偏聚,中心则因凝固不均出现偏析,而速度过慢将可能导致熔化的粉末表面出现气孔,产生缺陷,同时也会导致合金粉末的烧损。因此,氩弧熔敷的最佳工艺参数为:金属基体上预置的粉末涂层厚度为1.0~1.2mm,熔敷电流140A~150A,氩气流量选择为6L/min,焊接速度为120mm/min,电压则控制在20~22V[31-32]。

(2)熔敷涂层经XRD物相分析显示,其组织主要由α-Fe、TiC和TiB2组成。

(3)TiC 和 TiB2在金相显微镜下呈现出不同的形状,TiC呈花瓣状或八面体状,为面心立方结构,而TiB2呈棒状,为密排六方结构。

[1]张发云,闫洪,周天瑞.金属基复合材料制备工艺的研究进展[J].锻压技术,2006,(6):100-105.

[2]黄赞军,胡敦芫,杨滨,等.原位Al2O3颗粒增强铝基复合材料的研究[J].金属学报,2002,38(6):568-547.

[3]S.C.Tjong. Z.Y.Ma.Microstructural and mechanical characteristics of insitu metal matrix composites [J]. Materials Science and Engineering,2000,29:49-113.

[4]中国机械工程学会.焊接手册焊接方法及设备[M].北京:机械工业出版社.

[5]季杰,张文斌.铬镍钨铌系铁基PTA堆焊合金的抗磨损机理[J].材料保护,1999,3(7):29-32.

[6]周荣兴,王零森,邓克勤,等.高能搅拌球磨制备碳化硼超细粉的研究[J].稀有金属与硬质合金,1994,(3):5-8.

[7]《高温合金金相图谱》编写组.高温合金金相图谱[M].北京:冶金工业出版社,1972.

[8]Cui Chengyun,Guo Zuoxing,Wang Hongying,et al. In situ TiC particlesreinforced grey cast iron composite fabricated by laser cladding of Ni-Ti-Csystem [J]. Journal of Materials Processing Technology,2007,3(183):380-385.

[9]Hamidreza Alemohammad,Shahrzad Esmaeili,Ehsan Toyserkani. Deposition of Co-Ti alloy on mild steel substrate using laser cladding[J]. Materials Science and Engineering A,2007,2(456):156-161.

[10]陈瑶,王华明.激光熔敷TiC/FeAl复合材料涂层显微组织及初生TiC生长机制研究[J].稀有金属材料与工程,2003,32(7):569-572.

[11]B.Uyulgan,E.Dokunmcia,E.Celika,et al. Wear behavior of thermal flamesprayed FeCr coatings on plain carbon steel substrate[J]. Journal of Materials Science Processing Technolgoy,2007,190(1-3):204-210.

[12]S.Harsha,D.K.Dwivedi,A.Agrawal. Influence of WC addition in Co-Cr-W-Ni-C flame sprayed coatings in microstructure. microhardness and wear behaviour[J].Surface and Coatings Technology,2007,201(12):5766-5775.

[13]M.P.Planche,H.Liao,B.Normand,et al. Relationships between NiCrBSi particle characteristic and corresponding coating properties using different thermal spraying process [J]. Surface and Coatings Technology,2005,200(7):2465-2473.

[14]刘长松,刘永合,殷声.火焰喷涂合成TiC-Fe涂层的热力学分析[J].金属学报,2000,36(1):62-66.

[15]T.Watamabe,X.Wang,E.Pfender,et al. Correlations between electrode phenomena and coating properties in wire arc spraying[J]. Thin Solid Films,1998,316(1-2):169-173.

[16]李创基.堆焊法提高中部槽的使用寿命[J].焊接技术,2006,35(4):28-29.

[17]郑宜庭,黄石生.弧焊电源[M].北京:机械工业出版社,1995:9.

[18]张文钺. 焊接冶金学(基本原理)[M].北京:机械工业出版社,1993:5.

[19]S.Mridha,H.S.Ong,L.S.Poh,P.Cheang. Intermetallic coatings produced by TIG surface melting [J]. Jounal of Materials Processing Technology,2001, 113(l-3):516-520.

[20]安希忠,贾非,林克光. 钨极氩弧局部重熔对铸铁组织和性能的影响[J].铸造,1999,(6):39-43.

[21]安希忠,刘政军,林克光.稠油泵内表面合金化及TIG电弧重熔强化[J].焊接技术,2000,29(5):16-17.

[22]王振廷,孟君晟,赵国刚. 氩弧熔敷原位自生TiC/Ni60A复合涂层的滑动磨损特性[J].粉末冶金技术,2008,26(3):183-186.

[23]X.H.Wang,S.L.Song,S.Y.Qu,et al. Characterization of in situ synthesized TiC particle reinforced Fe-based composite coatings produced by multi-pass overlapping GTAW melting process [J]. Surface&Coatings Technology,2007(201):5899-5905.

[24]L.Contreras,X.Turrillas,G.B.M.Vaughan,et al. Time-resovled XRD study of TiC-TiB2 composites obtained by SHS [J]. Acta Materialia,2004(52):4783-4790.

[25]高文理,张二林,曾松岩. Ti-54Al-xB合金中TiB2的形貌演变及生长机理[J].金属学报,2002,38(7):699-702.

[26]李建林,曹广义,周勇. 高能球磨制备TiB2/TiC纳米复合粉体[J].无机材料学报,2001,16(4):700.

[27]蒋军,朱德贵,王良辉. 添加剂镍对原位合成TiB2-TiC复相陶瓷材料性能的影响[J].稀有金属,2003,27(4):421-425.

[28]孟君晟. 氩弧熔敷原位自生TiC颗粒增强Ni60A复合涂层组织及性能研究[D].哈尔滨:黑龙江科技学院,2008.

[29]张志强. Fe-Ti-B4C体系SHS反应制备TiC-TiB2局部增强低Cr钢基复合材料[D].长春:吉林大学,2006.

[30]杨世铭. 传热学[M].北京:高等教育出版社,1987:158-163.

[31]张虎,张二林,高文理. Ti-40Al-2B合金微观组织和初生TiB2生长特征[J].复合材料学报,2001,18(4):46-49.

[32]刘家浚,李诗卓,周平安. 材料磨损原理及其耐磨性[M].北京:清华大学出版社,1993:127-137.

Study on Process and Microstructure of TiC-TiB2Composite Coating Prepared by TIG Welding

Leng Ju1, Wei He1, Li Xiaochen1, Su Renjie1, Cheng Hanchi2

(1.Northeastern University, Shenyang 110819, Liaoning, China;2.Jiamusi University, Jiamusi 154007, Heilongjiang, China)

TiC-TiB2reinforced Fe-based coating has been in-situ synthesized by TIG melting alloy powder containing ferrotitanium powder, B4C powder replaced in the Q235 steel surface. During the experiment using orthogonal test to optimize technical parameters of argon arc cladding technology, microstructure of the cladding coating will be tested by XRD. The results show that the optimum parameters for the TIG welding are 140A current intensity, 6L/min argon gas flow rate and 120mm/min welding speed; the cladding coating is composed of α-Fe, TiC and TiB2. The coating surface is clean and the coating has a metallurgical bonding between the substrate.

tungsten inert gas welding; TiC-TiB2; composite coating; microstructure

2016-07-31

冷 菊(1992-),男,东北大学硕士生,研究方向:冶金新材料。

TG442

B

10.3969/j.issn.1674-3407.2016.03.012