圆变异型管的尺寸控制办法

曹国富

(广东省江门俭美实业有限公司,广东江门529100)

圆变异型管的尺寸控制办法

曹国富

(广东省江门俭美实业有限公司,广东江门529100)

将圆变异型管的尺寸调整与控制归纳为管子基本尺寸、对角线、r角和管形正方4个方面,应用圆变异型管尺寸控制的基本原理,结合实践经验,给出了当r∧1.5t和r∧1.5t时的调整方法以及方矩管r角对称性的调整措施;针对对角线不等和管型不正方的问题,结合不同偏差情况,通过调整立辊辊缝或平辊辊缝的方法来加以修正;对于基本尺寸的调整,则先按照工艺要求进行逐道次测量,再进行Ai≈ai、Bi≈bi的粗调整,最后对末道(或第i-1道)立辊和平辊进行精调整。

异型管;尺寸;控制;原理;调整

圆变异型管种类繁多,形状各异,与之对应的调整方法因管而异[1-6]。然而,深入研究发现,无论圆变成何种异型管,需要调整与控制的不外乎管子基本尺寸、对角线、管形(角度)、r角等方面。因此,本文将以最具代表性的圆变矩形管斜出孔型为例,从控制原理的角度就这些尺寸调整进行探讨。

1 r角的控制

方矩管4个r角大小一致,不仅关乎能否顺利实现某些管的内配要求,也关系方矩管的美感。GB/T 6728—2002《结构用冷弯空心型钢尺寸、外形、重量及允许偏差》标准规定,如无特别要求,r角按1.5t(t为壁厚)进行调整。但是在实际生产时经常会出现4个r角不等的情况,以及接单时有的客户要求r∧1.5t或r∧1.5t,这些都需要根据工艺要求对r角实施有效控制。

1.1 r∧1.5t的调整

1.1.1 加大圆变方矩管的用料带宽

加大圆变方矩管的用料带宽C,可以减小方矩管外圆角半径r。根据圆变方矩管用料宽度计算式,可知:

式中A——矩形管公称宽度,mm;

B——矩形管公称高度,mm;

Δ1、Δ2、Δ3——圆变方矩管的成型余量、焊接余量和定径余量,mm。

在公式(1)中,对特定方矩管而言,A、B、t和Δ1、Δ2、Δ3为定值;因此,要使r变小,最直接的方法就是增大开料宽度C。因为在成型余量Δ1和焊接余量Δ2不变的情况下,管坯开料宽度加宽后,增加量将直接使定径余量Δ3变大,进而会有更多管坯充满方矩管孔型。简言之,宽度增大后,会有更多的料往方矩管孔型交角处的空隙挤,挤进的料越多,角越尖。

1.1.2 减小Δ1和Δ2,增大Δ3

1.1.3 合理分配定径余量

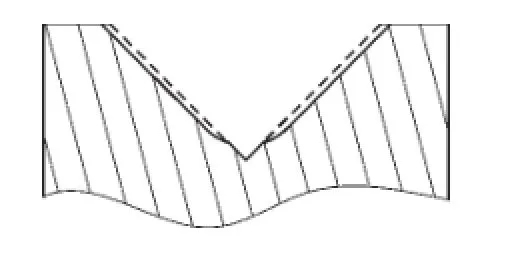

要求适当减少变异孔型辊前几道的变形量。从辊式空腹变形的特点看,轧辊孔型角部无法把数倍至数十倍于自己的曲率半径圆弧一下子变小到r;另一方面,从轧角原理看,前几道方矩管孔型的角部一定范围内与变形管坯几乎碰不到,孔型成角能力弱,ri受Ri的影响较大,Ri愈大,则ri愈小,如图1所示[7]。

图1 管坯无法充满孔型角部示意

如果强制前几道变形出较小圆角,势必要加大变形力,这与拔管工艺极为相似;但是,这样会导致管坯周长骤然缩短,大量定径余量被消耗掉,以至于到后来的孔型可以直接轧角时反而没有多少料可供轧角。因此,要轧出较小的r角,前几道轧辊孔型的压下量应小些,以留足部分定径余量供后续轧角变形用。

1.1.4 减小A和B

从公式(1)~(2)可以看出,减小公称尺寸A、B,也能使r变小。因此,尽可能将方矩管尺寸控制在负公差范围。

组合应用1.1.1~1.1.4节的控制方法,也可减小r角。

1.2 r∧1.5t的调整

调整方法基本与r∧1.5t的情况相反。其实,从焊管生产实践看,控制异型管r角的难度并不在于单纯的大或者小,而是对称与否[8]。

1.3 r角对称性调整

1.3.1 r角的3种不同设计方案与调整

方矩管r角的3种设计方法如图2所示。

图2 方矩管r角的3种设计方法

(1)特定r角孔型。斜出方矩管孔型的特点是,每一只轧辊孔型由5段圆弧组成,即2段主变形弧Ri与3段ri角圆弧相切连接而成,且随着主变形弧Ri逐渐增大,孔型角部圆弧ri减小,直至设计成特定的r角(如图2a所示)。该孔型的唯一优点是r角精度较高,4个角容易实现对称;但是一套轧辊只能生产唯一一种外形(主要指r角)尺寸的方矩管;若需要生产公称尺寸相同而圆角不相同的方矩管,如要求圆角尺寸为r′(r′∧r),就只能重新设计制造具有新圆角r′尺寸的孔型轧辊。实践中,除非客户对圆角尺寸提出特别要求,一般不作这样的设计。

这种孔型的r角对称性调整思路是,必须确保变形管坯有足够的整形余量,尤其要确保末道孔型有充足的整形余量。亦可参照1.1节中的方法进行调整。

(2)尖角孔型。特点是孔型弧线与弧线直接相交,孔型中的ri=0,如图2(b)所示。这种孔型的优点是适应性强,同一孔型可以满足不同客户对不同圆角的要求,如根据公式(1)预先增大管坯宽度并配合恰当的现场调整,完全可以获得较小的、4个角在一定精度范围内对称的r角。当然,缺点是对调试工的要求相对较高。若调整不当,即使是带特定r角的孔型,也可能生产出4个角不对称的方矩管[9]。

(3)无角孔型。特点是孔型线各不相交,r角不存在,如万能牌坊变形方矩管用孔型(如图2c所示)以及利用土耳其头机构参与变形的孔型,这类孔型实际是尖角孔型的继承和发展。从方矩管尖角孔型的磨损痕迹可以发现,在相交圆弧的交点附近,即孔型盲角部位,其实没有发生任何磨损,如图3所示[10];换句话说,孔型主变形圆弧相不相交无所谓,在交点处断开也无所谓。所以,第2种尖角孔型是第3种圆变异孔型的理论依据。

图3 孔型盲角未磨损示意

以下有关r角的表述,若无特别说明,泛指第二类斜出方矩管孔型。

1.3.2 r角不对称的4种基本形态与调整

由于管坯辊缝角与盲角的成角原理不同,前者主要靠轧压成角,后者靠挤压成角,在同一轧制力下,前者的成角效果明显优于后者;因此,无论斜出孔型采用何种r角设计方案,在调整r角对称性时,都应充分利用孔型辊缝角与盲角的轧制差异。方矩管r角不对称的基本类型如图4所示。

图4 方矩管r角不对称的基本类型

(1)方矩管横向r角偏大的调整。如图4(a)所示,斜出方矩管r2和r4偏大。总的调整思路是放松立辊、压下平辊,充分利用上下平辊孔型形成的左右辊缝角轧小r2和r4。具体可采取以下调整措施:①适当松开立辊,同时适当压下平辊(是否也压末道平辊要看公差情况);②在公差已经到位时,可少许松开前几道立辊,保持末道平立辊基本不动;③也可视具体情况单独压下经过平辊孔型后r角变化不大的某一两道平辊。若r2和r4偏小,则放松平辊、收压立辊。

(2)方矩管竖向r角偏大的调整。如图4(b)所示,斜出方矩管r1、r3偏大,处置方法的指导思想是,以放松平辊收拢立辊为基本调整手段,借助左右立辊孔型形成的辊缝角边缘对管坯辊缝角r1、r3直接进行轧压,达到轧小r的目的。放松平辊的目的一是增大管坯上下尺寸,便于立辊孔型边缘轧小r1、r3;二是通过增大r2和r4实现4个r角基本一致。反之,如果r1、r3偏小,则按上述思路进行反向调试。

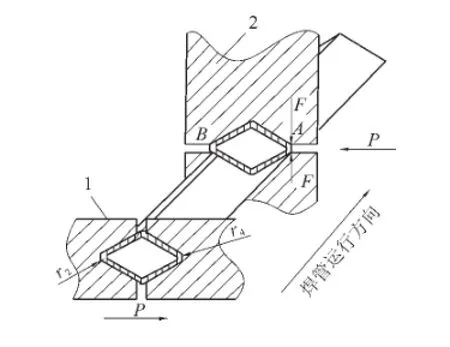

(3)方矩管横向一侧r角偏大的调整。若r4偏大,如图4(c)所示,则在观察分析具体情况后,可尝试进行以下调整:①适当压下r4侧的平辊,直接轧小r4;②也可将倒数第1或第2道、或者倒数第1、2立辊向r4方向移动少许。这个动作实际上强制r4角往r4侧平辊辊缝里面钻,从而加重了该侧孔型边缘对r4角的轧制力,减小r4。单向移动立辊轧小r角的原理如图5所示,当立辊向r4侧移动后,就相当于平辊孔型向r2侧移动,同时焊管是一个刚性体,被推向右侧的焊管必然受到平辊左向推力P作用,使得平辊孔型边缘A点的轧制力大于B点,这样,管角r4就在推力P、原有轧制力F和增加的轧制力Fp共同作用下被轧小[11-13]。

需要指出,不用担心因右向移动立辊而导致r2角在立辊孔型中变小;因为实际生产情况证明r2在立辊孔型中属于盲角,立辊小幅移动所增加的轧制力并不足以改变盲角r2的大小。

(4)方矩管上(下)r角不达标的调整。若r1偏大,如图4(d)所示,在对定径辊现状进行充分观察分析的基础上,可进行以下调整:①适当收窄立辊上辊缝,以增大立辊孔型上辊缝角对r1角的轧制力,从而减小r1;②适当降低倒数第2或第1道立辊,这个动作实际上增大立辊孔型上辊缝角对r1角的轧制力,从而减小r1;③抬升上辊。若出第i道立辊的r1偏大,则可适当抬升第i-1道的平辊。

其实,如果结合到具体的孔型方位,方矩管r角不合格的种类多达数十种,仅一个角大一个角小的组合状况就有8种之多。但是,无论有多少种组合,它们的基本调整方法思路不变,关键是要根据生产现场实际情况,灵活运用上述基本调整措施。之所以首先讨论r角的控制,是因为它还是控制方矩管对角线的前提之一。

图5 单向移动立辊轧小r角的原理

2 对角线与正方的控制

对角线与正方,是一个问题的两个方面。调整对角线相等的实质是调整方矩管正方,理论上讲,方矩管对角线相等,则方矩管正方。可是,对实物形态的方矩管来说则不尽然。

2.1 正确调整对角线的前提

正确调整对角线的前提是,理论对角线长度相等、真实的r角大小基本一致以及由孔型方位决定的测量位置准确。

2.1.1 理论对角线长度

根据方矩管或D形管基本尺寸,易得方形管理论对角线长度CF、矩形管理论对角线长度CJ与D形管理论对角线长度CD:

从公式(3)可知,异型管对角线长度不单单由异型管基本尺寸决定,还与异型管上的r角密切相关,而D形管更与管头圆弧R的丰满程度联系紧密。因此,每次调整前必须首先计算(或工艺参数给)出相应异型管的理论对角线长度。

2.1.2 确认r角大小基本一致

最保守也是最稳妥的方法是借助半径规测量r角,只有在r角大小基本相等情况下测量到的对角线才能正确反映方矩管管形,即方矩管是否正方。由公式(3)可知,r角大小直接影响对角线长短。

2.1.3 测量位置准确

根据几何原理可知,公式(3)是异型管对角线的最大尺寸,若测量位置稍微偏一点,那么所测尺寸就不能真实地反映对角线数值,进而不能判断管形正方与否。对于40 mm×80 mm矩形管,当r=5 mm时,正确的测量角度(以矩形长边作参照)为23.199°而非arctan(40/80)=26.565°。假设A≥B,则测量角度β由公式(4)来定义:

实际测量时,可固定卡尺一个脚在一个角上,让另一只脚在另一个角的附近小幅摆动,捕捉最大尺寸。

基于以上分析说明,仅仅通过测量对角线数值来判断异型管正方的方法,存在许多变数,可信度不高,只能作为参考。

2.2 异型管正方的测量

几何图形证明,即使是4个边绝对相等的方矩管,也不一定就正方,也可能是菱形。检测异型管正方的方法有3种。

(1)对角线法。使对角线相等,但是受实际r角大小、测量位置等影响,使得其置信度并不高。

(2)角尺测量法。将角尺一个边贴着管面并在该管面上下移动,至另一边碰到管面上任意一点,检查漏光情况,如图6所示;可是,它也有一个前提,就是测量面必须平整,强调宁凹勿凸。

(3)孪生检查法。当手头没有测量工具时,可从同一支方矩管上截2个长50~80 mm的管头,处理干净端面毛刺后,以焊缝为标志将它们相向或者相对放置在平台上,然后慢慢靠近,并根据相靠后的间隙位置判断管的正方,孪生检查D管正方原理如图7所示。

图6 角尺检查方矩管正方原理示意

图7 孪生检查D管正方原理示意

2.3 异型(方矩)管对角线的调整

2.3.1 斜出孔型中上下对角线大于左右对角线

若异型(方矩)管斜出孔型中上下对角线大于左右对角线,可以采用以下方法进行调整。

(1)适当放松末道立辊(其后还有一道平辊)。这样一是可以增大管子在立辊孔型中的辊缝角,进而减小上下对角线;二是可以直接减小管子上下尺寸,同时增大管子左右尺寸;三是有利于末道平辊轧小左右角,从而能够增大左右对角线长度。此调整动作适用于生产过程中的微调。

(2)适当压下末道平辊孔型,一方面可以直接减小上下方向的对角线,另一方面也是利用了平辊孔型辊缝角容易轧小管子左右角的原理。但采用该调整措施时,首先要看A、B两面的尺寸大小,适宜用在A、B两个面尺寸均为上偏差的情况。因为在压下末道平辊的同时,会减小A、B两个面的尺寸。

由此可见,无论做什么调整动作,都要特别注意调整动作之间的关联性和负面影响、正面影响。就适当压下末道平辊孔型而言,若A、B面尺寸偏大,则上平辊压下后,既可达成减小上下方向对角线的目的,又可顺便减小A、B面的尺寸,可作为首选调整动作;反之,就只能作为候选调整措施。

(3)放松末道立辊与压下末道平辊组合运用。

2.3.2 箱式孔型对角线不等

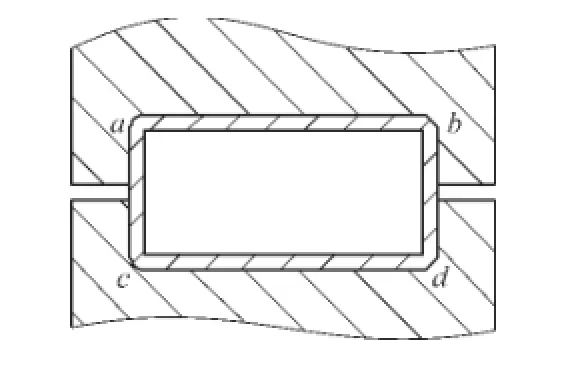

图8所示为方矩管厢式孔型。在图8中,若对角线ad∧bc,则可以将上辊向右平移,或者同时将左侧立辊向下移动;亦可根据ac、bd边的尺寸状况,仅压下上辊左侧(ac∧bd)或抬升上辊右侧(ac∧bd),实现对角线ad=bc。

图8 方矩管厢式孔型示意

2.4 异型管正方的调整

从孔型设计角度看,每一个具有正方孔型的正方都毋庸置疑。可是,由于孔型磨损不均衡、平辊轴不平行、立辊轴不垂直、设备精度、孔型精度以及操作等因素,导致所生产的异型管可能不正方等。

2.4.1 斜出异型(方矩)管不正方

要结合尺寸进行,在尺寸已经调好的情况下,如果不正方,即方矩管呈平行四边形,可利用末道立辊进行矫正。

(1)若方矩管上下角度大于90°,左右角小于90°,则收调立辊,让出立辊的方矩管上下角略小于90°、左右角略大于90°,这样的管坯经末道平辊轧压后,上下角得以增大至90°,而左右角得以减小到90°,实现调整目的。

(2)若方矩管左右两个角大于90°,而上下角小于90°,则调整措施与2.4.1节中的(1)恰好相反。

(3)对孔型严重不均衡磨损造成焊管不直角的,则建议修整轧辊孔型。

2.4.2 厢式孔型异型(方矩)管不正方

(1)若图8中∠a=∠d,且大于90°,则应左移上辊以减小∠a、∠d。

(2)若图8中∠a∧90°,另3个角基本符合要求,则可单独压下上辊右侧,实现减小∠a的目的,其余类推。

3 异型管基本尺寸的调整

斜出方矩管基本尺寸调整,不像箱式孔型、万能牌坊孔型等直观、直接,在调整某一面尺寸时,要同时兼顾另3个面的尺寸。

3.1 调整前的准备工作

(1)校正游标卡尺。电子卡尺或带表卡尺进行归零校正,并擦干净工作面。

(2)熟悉与本次产品调整有关的工艺数据、技术要求。

(3)将机组速度调至5~8 m/min。

(4)将平辊辊缝和立辊辊缝调到比理论辊缝或工艺规定的辊缝略大0.5 mm;要注意观察上辊两侧辊缝必须相等,立辊上下辊缝也必须相等。

(5)转动机组约半周,逐道观察、抚摸管身有无明显压痕、压伤、压线、勒痕,并初步调整予以消除。

3.2 基本尺寸调整

3.2.1 粗调基本尺寸

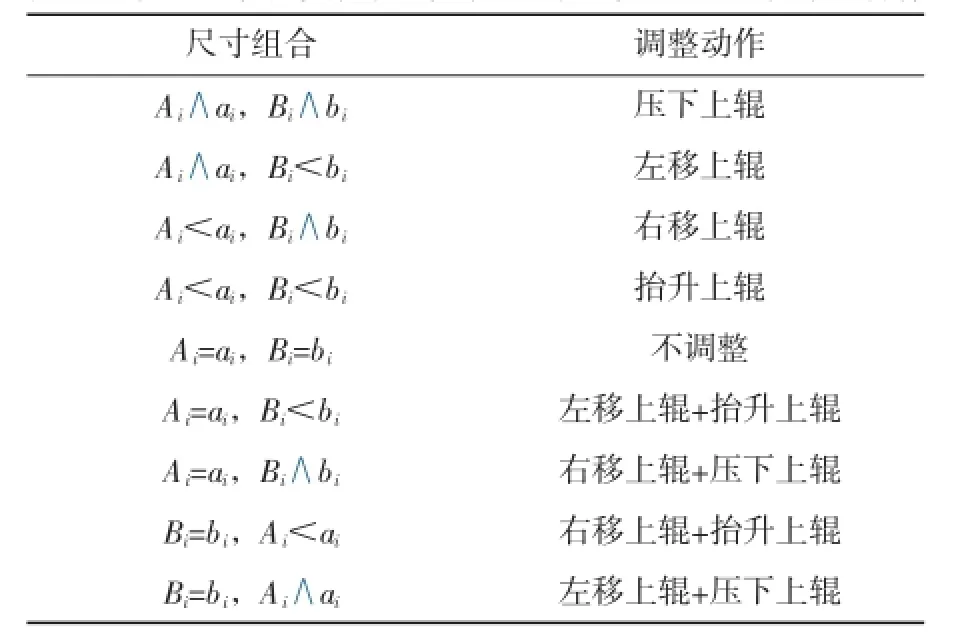

逐道测量每一道的Ai和Bi,并与每一道工艺参数ai和bi进行比对,随后采取相应的调整动作,至Ai≈ai、Bi≈bi。第i道平辊实际尺寸与工艺尺寸的组合与调整动作见表1,第i道平辊焊管尺寸调整如图9所示。

表1 第i道平辊实际尺寸与工艺尺寸的组合与调整动作

图9 第i道平辊焊管尺寸调整示意

表1仅定性地给出了调整措施,如果涉及到量的概念,调整将变得更为复杂。此外,虽然表1中的尺寸与状态反映的是出第i道平辊后的管坯,但是也可以通过第i-1道立辊进行调整,达成工艺目的;而且有时候问题恰恰就出在第i-1道立辊上。

3.2.2 精调基本尺寸

在对所有道次平、立辊逐一进行粗调整的基础上,对末道立辊和平辊进行精调整。以末道平辊为例,精调整分5步:

(1)第一步,按图10所示方矩管精确测量其上所标注的各部位尺寸,并判断这些尺寸与标准的差距。

图10 方矩管精调整尺寸示意

(2)第二步,将r角先行调整至r1≈r2≈r3≈r4,以及平面平整度均符合要求。

(3)第三步,精调由公称尺寸B定义的B面尺寸。首先,按图10所示的方法分别测量B面两端尺寸,若BN1∧BN2,且BN1更接近B;然后稍压下上辊左侧,同时微(比压下量更少)抬升上辊右侧,并且稍微左移上辊。这是因为在压下上辊左侧孔型时,孔型右侧也会被相应压下,同时上辊孔型会产生右偏。上平辊孔型左侧下压对右侧的影响如图11所示:当孔型左侧压下H后,整个上辊孔型实际上绕右侧支点(滑块内的轴承)逆时针转动,右侧孔型相应被压下h,整个上辊向右偏移了Δ。

不过,如果BN1的尺寸为上偏差,那么右侧可以不抬升,是否需要作左移,要视具体情况而定;如果是左侧微量压下,右侧也可以不抬升、不左移。上辊被压下和抬升后,转动1/4~1/3周平辊,再次测量BN2、BN1尺寸,直至BN1→B←BN2。

当然,在BN1∧BN2,且BN2更接近B时,也可以通过末道立辊来完成对BN1的调整,即通过适当放松立辊上部拉板螺丝,让出立辊的管子尺寸B(N-1)1得以增大,使末道平辊孔型相应部位受到对应于管子B(N-1)1部位的反作用力增加(各种配合间隙变小),导致该部位的孔型空间变大,进而实现调大BN1的目的。立辊精调整尺寸如图12所示。

图11 上平辊孔型左侧下压对右侧的影响

图12 立辊精调整尺寸示意

需要特别指出的是,当出末道平辊的方矩管正方比较好的情况下,应用此法进行调整,效果最好。

(4)第四步,按照第三步的方法与思路调整A面尺寸,直至AN1→A←AN2。

(5)第五步,根据已经调出的方矩管,结合标准要求,综合确认管形正方、面平角尖、公差达标等。

4 结语

对于异型管的尺寸控制,可从基本尺寸、r角、对角线和管形正方等4个方面进行控制。在调整时,必须遵循尺寸控制的基本原理,确保调整工与焊管机组、与轧辊孔型长期磨合,注意经验积累。

需要指出的是,由于焊管调整,尤其是圆变异型管的调整具有一因多果与一果多因的特征,使得调整措施不唯一,这也是谈到异型管尺寸控制时,总是出现“可以”、“尝试”、“也可”及“可能”等不确定用语的原因。

[1]曹国富.异型管管面凹凸成因分析与调整[J].钢管,2016,45(2):33-39.

[2]曹国富,卢启威.方矩管管壁增厚的原因分析[J].焊管,2010,33(7):55-59.

[3]朱剑明,吕晟.方矩管直接成方原理及成型工艺[J].焊管,2011,34(7):38-43.

[4]曹国富.金属家具用R形凹槽方钢管的试制[J].钢管,2012,41(3):33-39.

[5]朱海山,张文华,窦建民,等.焊接矩形管的棱形成型设计[J].钢管,2008,37(4):42-44.

[6]张军.方矩形焊管成型质量分析[J].焊管,2009,32(1):46-47.

[7]吕立华.金属塑性变形与轧制原理[M].北京:化学工业出版社,2006.

[8]曹国富.方矩管孔型的钝角设计法[J].焊管,2009,32(10):43-47.

[9]曹国富.圆变方孔型的系数设计法[J].焊管,2014,37(7):49-53.

[10]曹国富.定径辊磨损机理及半包容孔型[J].上海金属,1997,19(3):18-22.

[11]郑文伟,吴克坚.机械原理[M].北京:高等教育出版社,1997.

[12]首钢电焊钢管厂.高频直缝焊管生产[M].北京:冶金工业出版社,1982.

[13]蒋朝明.机械基础[M].北京:科学普及出版社,1982.

Method for Control of Dimensions of Round-to-shaped Tube

CAO Guofu

(Guangdong Jiangmen Jianmei Industries Co.,Ltd.,Jiangmen 529100,China)

In general there are four key elements closely related to adjustment and control of dimensions of the round-to-shaped tube,namely the basic dimensions,the diagonals,Angle r and the squareness of the tube.Using the basic principle for controlling the dimensions of the said tube,and relevant operational experiences,the method for adjusting the tube dimensions,and measures for adjusting Angle r of the tube are worked out in case of r∧1.5t and r∧1.5t.Addressing the problems that the diagonals of the tube are unequal to each other,and the tube squareness is poor,based on the different deviations,corrections can be made by means of setting the vertical roll gap or the horizontal roll gap.As for the adjustment of the tube basic dimensions,it can be done with the procedures as first,making the measurements pass by pass as per the process requirement,then,roughly adjusting Ai≈aiand Bi≈bi,and finally precisely adjusting the vertical roll and the horizontal roll of the last pass(or Pass i-1).

shaped tube;dimensions;control;principle;adjustment

TG335.7

B

1001-2311(2016)04-0055-07

2016-02-16)

曹国富(1957-),男,工程师,副总经理,长期从事焊管生产工艺、孔型设计及生产管理工作。