基于工件稳定性的全区域夹紧力变向迭代规划算法

秦国华,孙烁,王华敏,左敦稳,2,吴铁军,鲁宇明

(1.南昌航空大学江西省图像处理与模式识别重点实验室,江西南昌330063;2.南京航空航天大学机电学院,江苏南京210016;3.东莞职业技术学院机械系,广东东莞523808)

基于工件稳定性的全区域夹紧力变向迭代规划算法

秦国华1,孙烁1,王华敏1,左敦稳1,2,吴铁军3,鲁宇明1

(1.南昌航空大学江西省图像处理与模式识别重点实验室,江西南昌330063;2.南京航空航天大学机电学院,江苏南京210016;3.东莞职业技术学院机械系,广东东莞523808)

研究机械加工过程中夹紧力的合理规划是保证加工质量的核心环节,对于实现加工过程的可靠性和精密化至关重要,为此构建了全区域夹紧力变向迭代规划算法。根据工件在装夹布局中的受力状态以及工件与装夹元件之间接触力的方向约束条件,分别依据夹紧力大小与夹紧点位置的未知和已知情况,结合线性规划技术建立了力的存在性和力的可行性分析方法。在夹紧力存在的条件下,通过离散夹紧表面为点集的方法,逐点地以一定步长正向从最小值开始选取夹紧力的大小,根据当前值与上一次取值之间可行性的差异,确定下一次取值的步长及其方向,若可行性相同则以相同步长继续正向取值,否则步长减半、反向取值,直至步长的绝对值在阈值范围之内,建立全区域内夹紧力的变向迭代规划算法。该算法将连续型的夹紧力设计问题转化为离散型,不仅适合于形状复杂的工件,而且还利于计算机实现夹紧力的自动化设计。

机械制造工艺与设备;夹紧力;力的存在性;力的可行性;阈值;离散化;变向

0 引言

工件的机械加工过程一般由工件的装夹和工件的加工两部分组成[1]。合理的装夹是保证加工质量的前提条件,其目的旨在获得工件相对于刀具的正确位置,防止由于切削力和切削扭矩造成的工件位置变化、工件变形甚至生产事故。工件位置变化和工件变形降低工件的加工精度,影响工件的使用性能,过大的工件位置变化和工件变形甚至导致工件报废。然而,航空、兵器等国防工业领域的高性能工件,如运用在雷达上的铝质薄壳件和薄筒件、飞机上的翼肋、发动机上的涡轮叶片等,广泛采用复杂整体结构,具有壁薄、尺寸大、精度要求高等特点,但过大的夹紧力、不合理的夹紧点布局等因素极易产生工件位置变化和工件变形。夹紧力计算是工件装夹规划中一项非常关键的任务[2-3],为此,国内外众多研究人员主要在两个方面倾注了极大的关注与努力:

1)关于夹紧点位置的布局问题。文献[4-5]提出了装夹点(包括定位点和夹紧点)布局的投影空间位置枚举法。通过将工件在基础板上的投影离散成网格单元而得到一组单元中心点,依据定位点最远原则提出了启发式搜索方法,分别在底面、两个侧面搜索出“3-2-1”共6个单元中心点作为定位点;然后在距离各自稳定区域中心点最远的非加工表面上,选择正对于稳定区域中心点的点为夹紧点。Marin等[6]根据工件的静力平衡方程和单向接触约束条件,通过构建优选模型使得最大的夹紧力达到最小,将夹紧点位置设计问题转化为有约束非线性规划问题。Liu等[7]利用有限元方法计算薄板件的变形,通过对应于最大的工件变形处增加一个定位点,以便减小工件变形,如此反复,直至工件变形减小至加工精度的要求范围之内以确定定位点的数目。然后,以最小化最大的工件变形为目标,建立了定位点位置的优化模型,基于此,进一步提出了定位点位置的启发式搜索规则。Selvakumar等[8]建立了最小变形为目标的定位夹紧点优化模型,通过以工件变形构造个体评价函数,提出了优化模型的遗传算法求解技术。文献[9-10]结合虚功原理和线性规划技术,推导出工件稳定性的判定模型及其求解算法。引入表面网格离散化方法,通过连接所有具有工件稳定性的节点,建立了夹紧力作用区域的确定算法。王军等[11]利用有限元方法分析了夹紧点位置、夹紧顺序等不同工况下薄壳件的变形机理,揭示了分步施加夹紧力所引起的工件变形小于同步施加引起的工件变形、施加均布载荷所引起的工件变形小于施加集中载荷所引起的工件变形等规律。

2)夹紧力大小的规划问题。Trappey等[12]视工件与装夹元件(即定位元件和夹紧元件)均为刚体,通过建立目标使得接触力之和为最小的优化模型,将夹紧力的计算问题转化有约束线性规划问题。类似地,Li等[13]考虑了工件与装夹元件之间接触变形引起的工件位置偏移,建立了以最小的工件总余能、工件位置偏移范数为双目标的夹紧力优化模型,通过使得工件位置偏移范数不超过给定阈值,提出了夹紧力优化模型的“阈值约束”求解方法。

上述研究工作仅考虑单一因素的优化,没有考虑夹紧力与夹紧点之间的耦合问题,而且这些优化模型要么适用于形状简单的工件,要么其求解技术由于极易受初始值的影响而得不到最优值。为此,本文研究了力的存在性和力的可行性分析方法,通过将形状复杂的夹紧表面网格化成点集,研究全区域夹紧力变向迭代规划算法。

1 工件稳定性分析方法

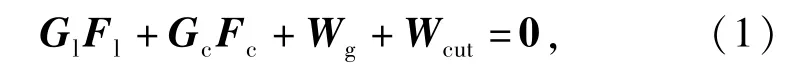

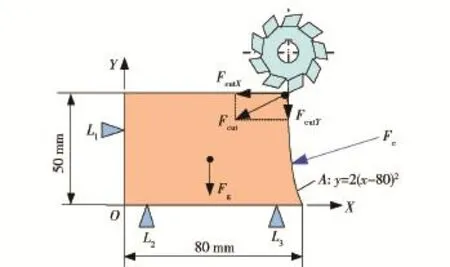

工件稳定性意指通过施加合适的夹紧力,抵抗切削力与切削扭矩对定位位置的破坏作用,使其在整个加工过程中保持平衡状态。假定在u个定位元件确定工件与刀具之间的初始位置与方向后,由v个夹紧元件提供夹紧力fu+j(1≤j≤v)以抵抗加工过程中所受到的切削力Fcut与切削扭矩Mcut的作用,如图1所示,此时第i个定位元件处的支撑反力为fi(1≤i≤u)。如果忽略工件与装夹元件(即定位元件和夹紧元件)之间的摩擦,则工件的静力平衡方程可描述为

式中:Gl=[G1,G2,…,Gu]、Fl=[f1,f2,…,fu]T分别为定位元件的方位矩阵及其支撑反力;Gc=[Gu+1,Gu+2,…,Gu+v]、Fc=[fu+1,fu+2,…,fu+v]T分别为夹紧元件的方位矩阵及其夹紧力;分别为重力旋量和切削力旋量;(1≤i≤u+v)分别为第i个装夹元件在全局坐标系OXYZ中的方位矩阵、位置及相应内法向量;rg=[xg,yg,zg]T、rcut=[xcut,ycut,zcut]T表示工件重心和刀具切削的位置。

图1 工件的装夹方案Fig.1 Fixturing layout of workpiece

值得注意的是,在工件的实际装夹过程中,为了保证工件与装夹元件始终接触而不破坏定位,定位元件处的支撑反力与夹紧元件上的夹紧力均应为压力,即

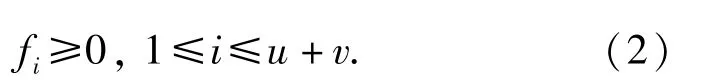

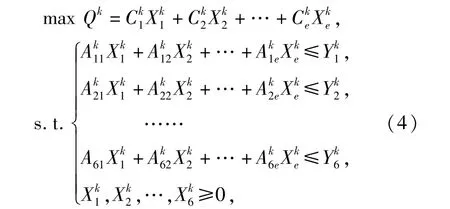

当在给定装夹元件的方位、外力的条件下,工件所具有的稳定性称之为力的存在性,这样,结合(1)式与(2)式,可得存在性分析模型为

式中:k表示工件所处的加工阶段,k=1为定位阶段,k=2为夹紧阶段,k=3为切削阶段;方位矩阵

显然,如果(3)式中Xk有解,说明工件在k阶段具有稳定性,若k≥2,则进一步表明在给定的夹紧元件位置上可以施加夹紧力。因此,若(3)式中,那么其解的存在性可根据求解下列具有收敛性的线性规划问题进行检验:

这里,max Qk被称为内力量度,而被称为外力量度,那么当且仅当内力量度与外力量度相等,即存在性指标为Dk=0时,

方程(3)式有解。

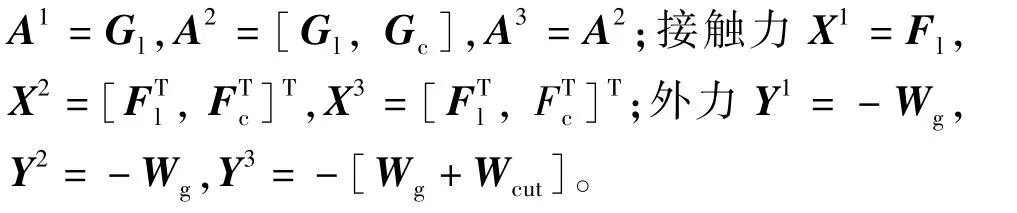

如果不仅给定了装夹元件的方位、外力,还给定了夹紧力,则这样一种工件稳定性称为力的可行性。因此,k≥2.类似于力的存在性,力的可行性分析模型可描述为

式中:方位矩阵a2=a3=Gl;接触力x2=x3=Fl;外力y2=-[Wg+Wc],y3=-[Wg+Wc+Wcut].

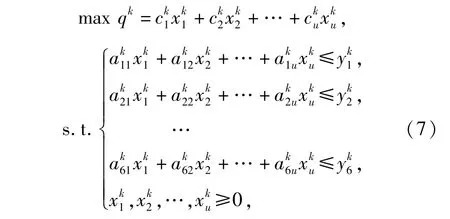

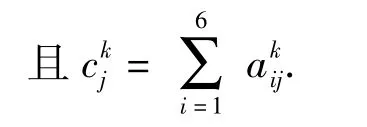

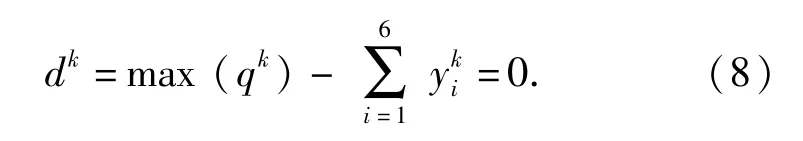

若(6)式有解,则表明Fc能够保证工件处于稳定状态,此时Fc是可行的。同样,(6)式解的存在性依然可根据求解下列线性规划问题进行检验:

那么当且仅当可行性指标dk=0时,即

方程(6)式有解。

2 夹紧力的全区域规划算法

对于在任意的夹紧点ri=[xi,yi,zi]T(u+1≤i≤u+v)处,求解其夹紧力fi的本质,就是搜索出满足(6)式中夹紧力fi的所有解,即搜索出fi区间的两个端点值fimin与fimax.若夹紧力有解,搜索夹紧力由于夹紧力fimin≥0,则选取fi0作为f*i的初始近似值。根据(7)式和(8)式判断fi0的可行性,可行则令方向标识为λ0=1,若不可行,λ0=0.

选取步长s1=s(s为任意给定的初始步长),求出fi1=fi0+s,称fi1为f*i的一次近似值。判断fi1的可行性,可行则令λ1=1,若不可行,令λ1=0.定义δ1=λ1-λ0为可行性的方向变化,若δ1=0方向无变化。

如果可行性没有发生方向变化,则按照大小、方向均不变的原则确定下一个夹紧力近似值,此时的二次近似值;如果可行性发生了方向变化,则按照大小递减(递减系数为ζ<1,这里取ζ=0.5)、方向相反的原则确定下一个夹紧力近似值,即夹紧力的二次近似值为fi2=fi1-s/2,当前步长s=-s/2.

接下来,令fi=fi-fimin≥0.经判断,若fi依然有解,则按上述步骤搜索fimax.搜索流程如图2所示。

3 应用分析

本节列举一个典型实例,用以说明全区域夹紧力的规划方法。图3为二维工件的顶面铣削示意图,切削力为Fcut=[-600 N,-150 N]T.工件轮廓由3条直线和1条抛物线y=2(x-80)2(0≤x≤80mm)组成,尺寸为80 mm×50 mm,重力为Fg=[0N,-150N]T,重心为rg=[40mm,25mm]T.工件由定位元件L1、L2和L3进行定位,各定位元件的位置分别为r1=[0 mm,40 mm]T、r2=[10 mm,0mm]T、r3=[70mm,0mm]T.

出于加工要求与生产安全性的考虑,选取右侧面为夹紧表面A.根据图2的搜索流程,首先应将夹紧表面A网格化后的节点存入数据库中,如图4所示。

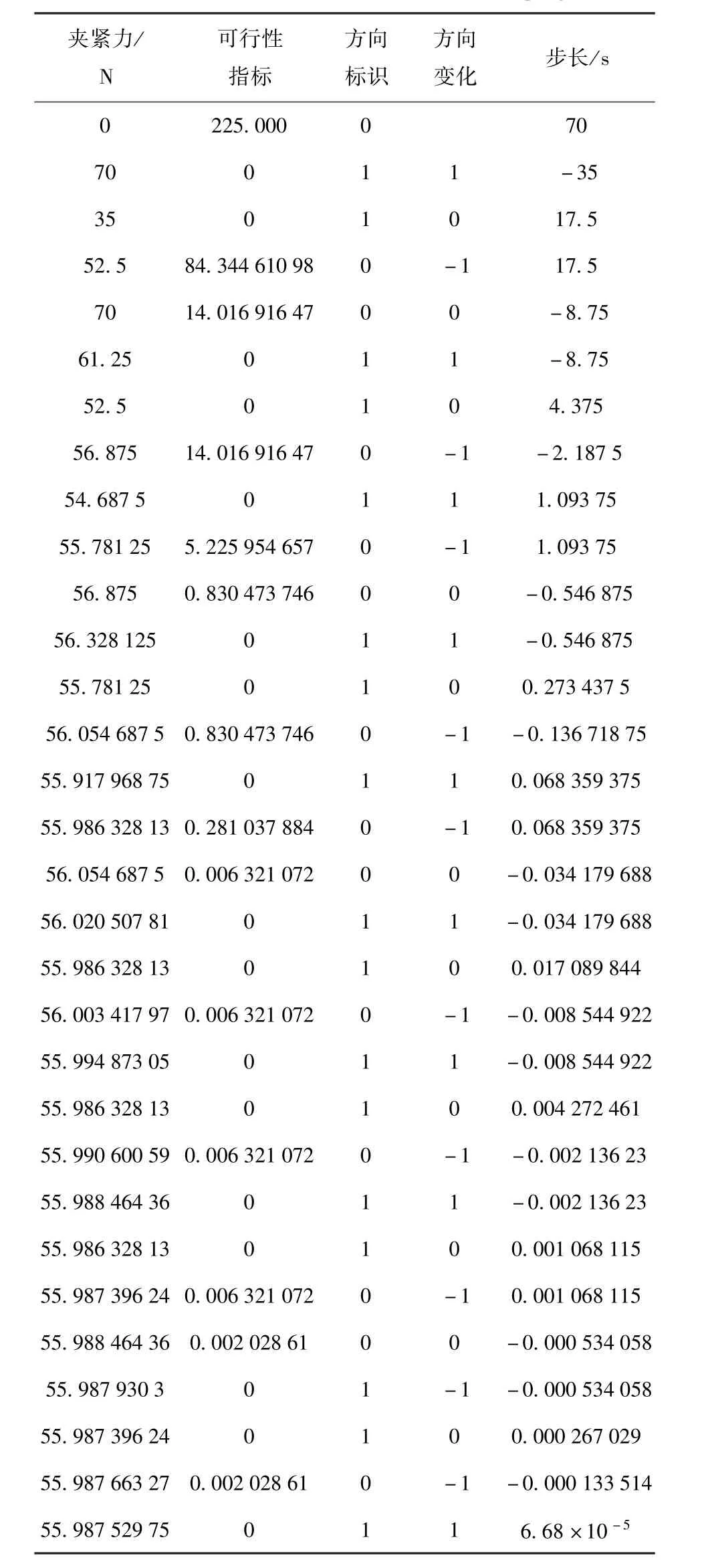

由于该装夹方案中只有一个夹紧力,则存在夹紧点r4=[coord_x,coord_y]T∈A,法向量n4=[norm_x,norm_y]T,夹紧力Fc=n4f4.针对加工阶段(k=3),当铣刀走到位置rcut=[5 mm,50 mm]T时,以第6个节点作为夹紧点r4=[78mm,8mm]T为例,详细说明夹紧力的搜索过程。根据(4)式和(5)式可知,存在性指标D=0,说明夹紧力有解。为此设置初始步长为s=70 s,阈值ε=0.000 1 s,先从0开始搜索夹紧力f4区间的最小值f4min,搜索过程如表1所示。

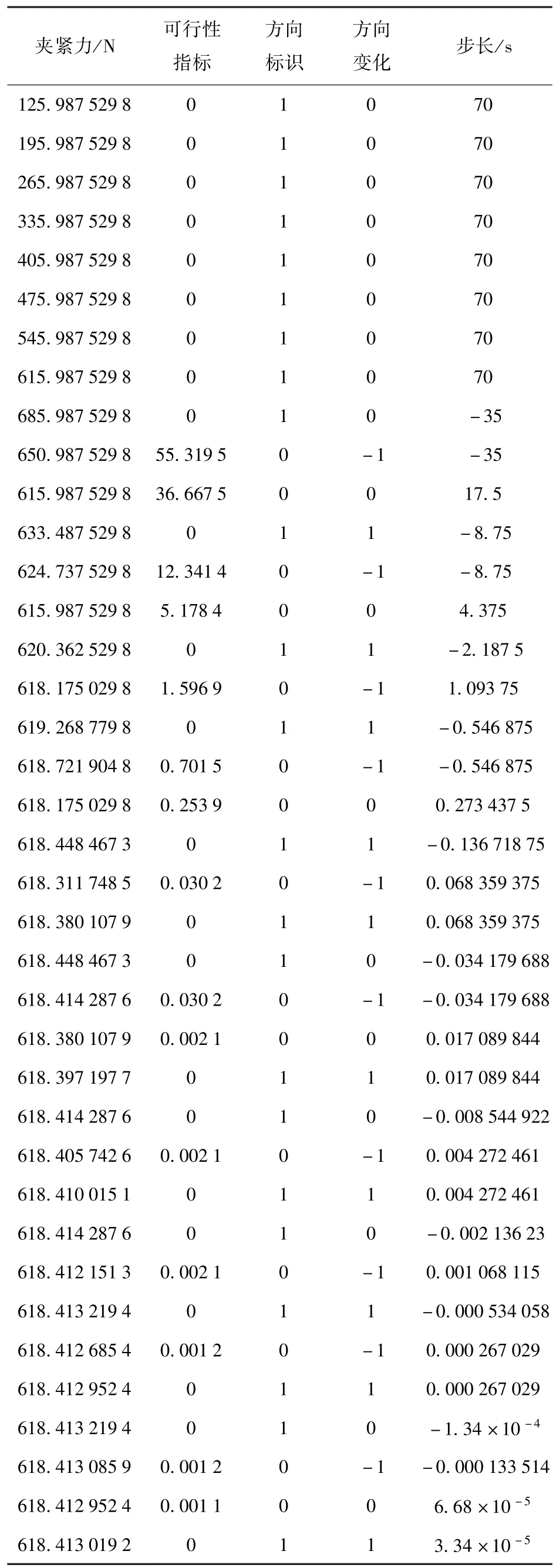

当第1个区间值f4min=55.987 529 75 N找到后,应在区间[55.987 529 75N,+∞)上再次进行判断夹紧力是否有解。根据(4)式和(5)式不难看出,在f4min之后依然存在可行解,表2为第2个可行解f4max的搜索过程,直至当前步长0.000 033 4 s小于或等于阈值0.000 1 s,此时f4max=618.413 019 2 N.

图2 夹紧点及夹紧力的搜索流程Fig.2 Flow chart of searching the clamping points and clamping forces

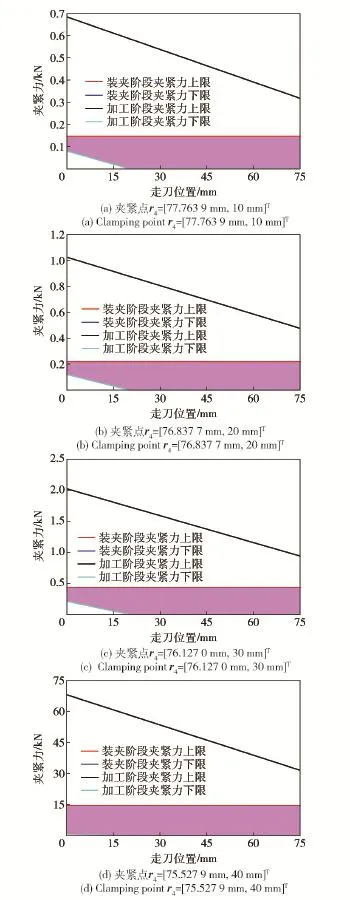

这样,通过将整个动态的铣削过程离散为间隔为1mm的76个刀具位置的准静态铣削过程后,利用类似于表1和表2的步骤,可求解出加工阶段、夹紧阶段所需的夹紧力,如图5所示的紫色区域。

为了验证全区域夹紧力变向迭代规划算法的有效性,下面直接利用解析法求解平面铣削动态过程中刀具行程至位置rcut=[5 mm,50 mm]T时夹紧力f4的大小。这里,记R1、R2、R3分别为定位元件L1、L2、L3的支撑反力,容易得工件的静力平衡方程为

图3 工件的装夹方案Fig.3 Fixturing layout of workpiece

图4 部分节点数据库Fig.4 Database of part of node points

将各力及其夹紧点数据代入(9)式,整理后可得定位元件L2、L3的支撑反力为

由于支撑反力R2和R3不能小于0,否则工件将脱离定位元件,因此必须存在:

由此可见,夹紧力区间下限、上限值的相对误差分别为0.000 477%与0.000 015%.夹紧力区间上限值与下限值的精度取决于给定的阈值ε.阈值ε越小,精度越高,但计算效率偏低;阈值ε越大,则计算效率高,但精度偏低。

4 结论

表1 夹紧力区间下限值的搜索过程Tab.1 Lower limit values of interval of clamping force

1)根据工件在整个加工过程中的受力状态,建立了工件的静力平衡条件及其与装夹元件之间接触力的方向约束条件,依据夹紧力未知和已知的状态条件,进一步构建了夹紧力的存在性分析与力的可行性分析方法。利用线性规划技术,通过提出存在性指标与可行性指标,实现了夹紧力是否有解和是否可行的定量判断。

表2 夹紧力区间上限值的搜索过程Tab.2 Upper limit values of interval of clamping force

图5 夹紧力的搜索过程Fig.5 Searching process of clamping force

2)以力的存在性分析与可行性分析为核心,通过网格化夹紧表面获取夹紧点的方法,提出了全区域夹紧力的变向迭代规划法。通过判断相邻夹紧力可行性的异同性,标记夹紧力的变化方向,相同则按相同步长继续取值,否则按反向、步长减半的方法取值,直至步长的绝对值在给定的阈值范围内。通过该方法使得连续性的夹紧力规划问题转化为计算机能够处理的离散性问题,为计算机辅助夹具设计系统的开发提供了基础理论。

3)全区域夹紧力变向迭代规划法的求解结果与解析法计算结果完全吻合,其求解精度取决于步长的阈值,阈值越小,精度越高。该方法不仅将夹紧表面网格化,而且还将夹紧力取值范围离散化,通过步长绝对值逐渐减小至阈值范围内,实现全区域的夹紧力逼近。显然,该方法不仅适用于形状规则的工件,而且还能适用于结构复杂的工件。

(References)

[1] Fang B,DeVor R E,Kapoor SG.Influence of friction damping on workpiece-fixture system dynamics and machining stability[J]. ASME Journal of Manufacturing Science and Engineering,2002,124(2):226-233.

[2] 刘俊成.机床夹具在设计过程中夹紧力的计算[J].工具技术,2007,41(6):89-90. LIU Jun-cheng.Calculation of chucking force in designing process of machine tool clamp[J].Tool Engineering,2007,41(6): 89-90.(in Chinese)

[3] 金秋,刘少岗.铣削加工中最小夹紧力的计算[J].工具技术,2010,44(4):36-39. JIN Qiu,LIU Shao-gang.Calculation of minimum clamping force in milling process[J].Tool Engineering,2010,44(4):36-39.(in Chinese)

[4] Trappey A JC,Matrubhutam S.Fixture configuration using projective geometry[J].Journal of Manufacturing Systems,1993,12(6):486-495.

[5] Trappey A JC,Liu C R.Automated fixture configuration using projective geometry approach[J].International Journal of Advanced Manufacturing Technology,1993,8(5):297-304.

[6] Marin R A,Ferreira PM.Optimal placement of fixture clamps: minimizing the maximum clamping forces[J].ASME Journal of Manufacturing Science and Engineering,2002,124(3):686-694.

[7] Liu SG,Zheng L,Zhang ZH,et al.Optimization of the number and positions of fixture locators in the peripheral milling of a lowrigidity workpiece[J].International Journal of Advanced Manufacturing Technology,2007,33(7):668-676.

[8] Selvakumar S,Arulshri K P,Padmanaban K P,etal.Design and optimization of machining fixture layout using ANN and DOE[J]. International Journal of Advanced Manufacturing Technology,2013,65(9):1573-1586.

[9] Qin G H,Ye H C,Rong YM.A unified point-by-point planning algorithm of machining fixture layout for complex workpiece[J]. International Journal of Production Research,2014,52(5): 1351-1362.

[10] 秦国华,郭西园,叶海潮,等.复杂工件夹紧力作用区域的规划算法[J].兵工学报,2012,33(7):852-856. QIN Guo-hua,GUO Xi-yuan,YE Hai-chao,et al.A deterministic algorithm for active region of clamping force of a complex workpiece[J].Acta Armamentarii,2012,33(7):852-856.(in Chinese)

[11] 王军,耿世民,张辽远,等.薄壁壳体件装夹变形机理有限元分析与控制[J].兵工学报,2011,32(8):1008-1013. WANG Jun,GENG Shi-min,ZHANG Liao-yuan,et al.Finite element analysis and control of clamping deformation mechanism if thin-wall shell workpiece[J].Acta Armamentarii,2011,32(8):1008-1013.(in Chinese)

[12] Trappey A JC,Liu C R.An automatic workholding verification system[J].Robotics and Computer-Integrated Manufacturing,1992,9(4):321-326.

[13] Li B,Melkote S N.Fixture clamping force optimisation and its impact on workpiece location accuracy[J].International Journal of Advanced Manufacturing Technology,2001,17(2):104-113.

A Reverse Direction Iterative Planning Algorithm of Clam ping Forces in Entire Active Region Based on Workpiece Stability

QIN Guo-hua1,SUN Shuo1,WANG Hua-min1,ZUO Dun-wen1,2,WU Tie-jun3,LU Yu-ming1

(1.Key Laboratory of Jiangxi Province for Image Processing and Parttern Recognition,Nanchang Hangkong University,Nanchang 330063,Jiangxi,China;2.College of Mechanical&Electrical Engineering,Nanjing University of Aeronautics and Astronautics,Nanjing 210016,Jiangsu,China;3.Department of Mechanical Engineering,Dongguan Polytechnic,Dongguan 523808,Guangdong,China)

The reasonable planning of clamping forces in the machining process is a key issue for guaranteeing the machining quality,which is of great significance to ensure the machining reliability and accuracy.For this purpose,a reverse direction iterative planning algorithm of clamping forces in entire active region is established.In addition to the direction constraint to contact force between workpiece and fixture,the force state of workpiece in fixturing layout is analyzed.According to unknown and known conditions of magnitude of clamping forces and clamping placement,the analysis methods of force existence and force feasibility are established based on the linear programming technology.Under the condition of existence of clamping forces,a clamping surface is discretized into points,and the magnitude of clampingforce is chosen,beginning with the minimum value at each point with a certain step length along the positive direction.The selection of the next magnitude of clamping force depends on the difference between the feasibilities of clamping forces at two adjacent points.According to the difference between the feasibilities of the current clamping force and the last one,the step length and its direction can be determined for the next selection.If the feasibility of the current magnitude is same as the feasibility of the previous magnitude,the step length and its direction for the next magnitude are the same as those for the current magnitude.Otherwise,a half of step length along the negative direction is chosen.The selection procedure for the magnitude of clamping force is exceeded until the absolute value of the current step length is within the given threshold value.The proposed method can be used to transform the continuous design issue of clamping forces into a discrete one.It can be used for the development of computer aided clamping force design as well as the determination of clamping forces for workpieces with complex surfaces.

manufacturing technology and equipment;clamping force;existence of force;feasibility of force;threshold value;discretization;reverse direction

TG75.3

A

1000-1093(2016)09-1700-08

10.3969/j.issn.1000-1093.2016.09.021

2015-11-12

国家自然科学基金项目(51465045、51165039);江西省自然科学基金项目(20142BAB206018);深圳市基础研究项目(JCYJ20140509174140668)

秦国华(1970—),男,教授,硕士生导师。E-mail:qghwzx@126.com