一种用于大吨位随车起重机的副车架设计

王宝梁,汪东明

(淮安信息职业技术学院,江苏 淮安 223003)

一种用于大吨位随车起重机的副车架设计

王宝梁,汪东明

(淮安信息职业技术学院,江苏 淮安 223003)

∶目前,随着载货汽车底盘的整备质量越来越大,随车起重吊机的吊重吨位也越来越大,进而对安装吊机、承载吊机重量与工作性能的副车架的强度要求也越来越高。文章设计了一种适用于大吨位随车起重吊机固定安装用的副车架,分析显示,它能够在吊机最大吊重工况下保证底盘的强度,结果证明它能够有效保障吊机工作的安全性、底盘和整车的稳定性,满足大吨位吊机安装使用的要求。

∶随车起重机;底盘;设计;副车架

10.16638/j.cnki.1671-7988.2016.09.035

CLC NO.: U463.1Document Code: AArticle ID: 1671-7988 (2016)09-93-03

引言

随车起重机是一种是将起重作业部分安装在载货汽车上的一种起重装置,随车起重运输车是集起重、运输为一体的新型高效起重运输装备[1]。由于随车起重机具备运输和起重的双重功能,因而广泛适用于交通运输、土木建筑、电力、电讯、野外作业、石材业和码头等的货物装卸、抢险救援及远距离转移货物[2]。伴随市场需求及技术的发展,随车起重吊机的吊重能力得到提高,在未来几年,大吨位、系列化的随车起重机产品将有较大的发展空间,需求量呈逐步增长趋势[3]。而将大吨位吊机如何有效的安装固定在底盘上,并能够保证吊机能够安全可靠的工作,保证整车的稳定性,这是在随车起重机发展过程中急需解决的问题之一,而作为用来连接吊机和底盘的副车架对这一问题的解决具有重要的意义。

因此,本文设计了一种针对大吨位随车起重机安装用的副车架,能够在吊机最大吊重工况下保证底盘的强度,能够有效保障吊机工作的安全性、底盘和整车的稳定性。

1、副车架的作用

副车架安放在底盘车架与起重机之间,用于加固底盘,安装支撑起重机。尤其是在安装起重机部位,在起重机自重及吊重工作时的双重作用下,此处底盘车架纵梁局部受力很大。为防止其局部变形,保证吊机工作的安全和整车的稳定性,在底盘车架和起重机之间安装副车架,是解决这一问题的有效方法之一。

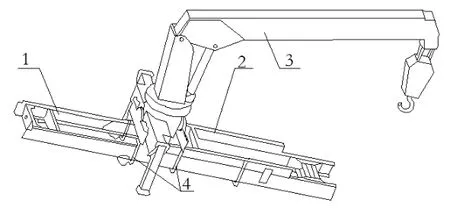

如图1所示,吊机和副车架通过U型螺栓联接,给此处的底盘车架增加了一个集中载荷,同时起重机在起吊作业时,此处底盘车架要承受很大的扭矩,因此通过副车架对此处底盘车架进行局部加强,有效改善底盘车架的受力状况。同时随车起重运输车还具备载货运输的作用,因此对底盘整体车架的强度也需要副车架进行加强,保证运输过程中的整车稳定性。

图1 副车架与吊机和底盘车架的联接

2、副车架的结构设计

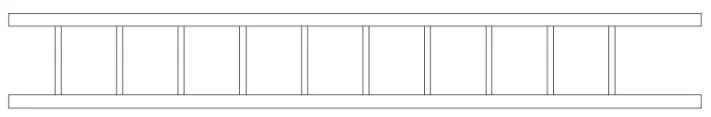

传统的副车架结构如图2所示,主要由两个副梁、两块加强板、和若干根横梁组成。

图2 传统副车架结构

目前市场上的销量最大的为5~8t的产品[4],这些产品中吊机安装使用大多是上述类型结构的副车架。文章开始指出,随车起重机的吊重能力越来越高,这种结构的副车架不能够满足大吨位吊机安装使用的要求,而且在安装起重机的部位,车架局部承载较大前桥及前悬架承载要求更高,由于起重机及其后支腿的布置影响底盘其它系统的布置等,需要对车架进行有效的加强以最大限度地满足随车起重运输车改装要求[5]。针对以上要求,本文设计了一种针对于大吨位吊机安装使用的副车架。

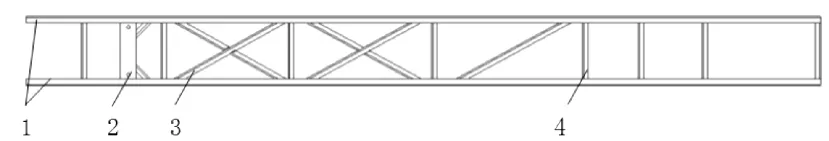

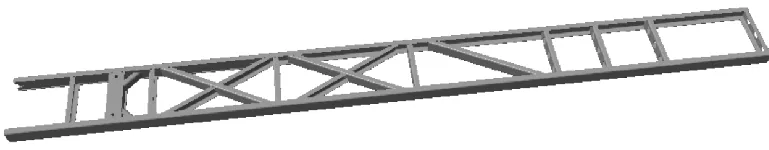

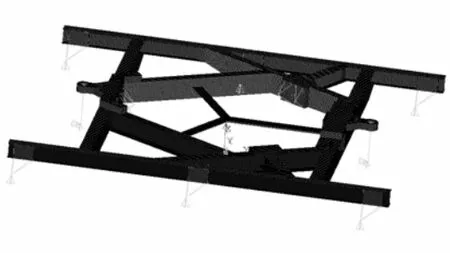

图3所示为文章设计的用于大吨位吊机安装的副车架,主要由前支撑组件、副梁、交叉梁组件和若干横梁组成,在车架局部承载较大的前桥,即在安装吊机的前侧位置,进行了加强,主要是通过支撑组件对此部分进行加固,提高此处底盘的强度,避免主车架受到载荷过大而产生严重变形,甚至断裂。支撑组件与副梁通过焊接进行连接。

图3 大吨位起重机所用副车架

图4 大吨位起重机所用副车架三维模型

在吊机安装的后侧,底盘在此处承受载荷也较大,而且此处作为货箱与吊机的过度位置,载荷变化比较大,因此此处位置通过交叉梁组件对副车架进行加固,通过交叉梁连接,使左右副梁形成一个整体,其呈现网状结构,具备更高的强度,能够起到承受更大载荷的效果,而且有效减轻了如图2所所示的副车架的整体质量。

由于底盘后部承受载荷相对较小,在副车架的的后部逐渐过渡采用斜横梁和横梁来连接左右副梁,减少整车质量降低安装难度。从前到后根据底盘承受载荷不同,分别进行合理的结构设计,这样的设计有别于传统副车架形式,能够有效加强底盘的强度,降低副车架质量,提高随车起重运输车的运输性能。

3、副车架有限元分析

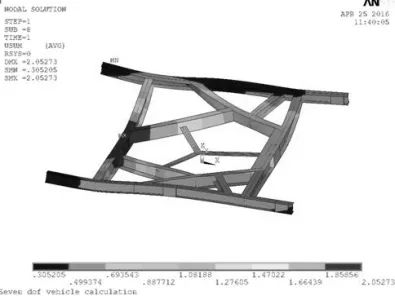

应用有限元软件ANSYS对上述副车架进行受力分析,此处主要对吊机安装部位的副车架结构进行分析,图5所示为对原模型进行处理后的副车架有限元模型以及约束情况。图6和图7分别为在吊机在最大吊重工况下副车架受力变形和应力分析图,从图6可以看出在吊机连接处受力变形最大,但在安全范围之内,图7所示副车架所受到的最大应力小于破断拉力。结果表明本文所设计的副车架能够满足大吨位随车起重机的工作要求。

图5 副车架有限元模型

图6 受力变形分析

图7 应力受力分析

4、总结与展望

文章针对大吨位吊机设计了一种副车架,在随车起重运输车的运输和吊重工况时能够有效增强底盘的强度,提高整车稳定性和使用安全性。本文对设计的车架进行了静态受力分析,后续还需动态受力分析以及整体结构的优化等工作要做,以保证副车架在安全可靠工作的前提下,将制造成本降到最低。

伴随着市场需求和新技术的出现,随车起重运输车的吊重和运输能力必然会不断得到提升,那么对连接吊机和底盘的副车架的要求也会越来越高,主要体现在以下三个方面:

(1)结构合理;能够根据底盘承载荷的具体情况,副车架结构合理,对薄弱部位有效加强,对强度足够部位进行过渡式加强。

(2)质量轻;在满足安全性和使用性能的前提下,副车架质量越来越小,降低整车质量。

(3)材料;选用新型材料也是今后的一种发展趋势,目前所使用钢材料,质量偏大。

[1] 王凤萍,孙影,郑漪,等.国内外随车起重机的现状及发展趋势[J].工程机械,2004(02):33-35.

[2] 滕儒民,王忠元,王鑫,等.随车起重机产品发展状况及技术发展趋势(上)[J].建设机械技术与管理,2012(11):92-93.

[3] 滕儒民,王忠元,王鑫,等.随车起重机产品发展状况及技术发展趋势(下)[J].建设机械技术与管理,2013(02):87-88.

[4] 魏文义.随车起重运输车底盘设计要点浅析[J].科技视界,2014 (28):73-74.

Design of a sub-frame for large tonnage truck-mounted crane

Wang Baoliang, Wang Dongming

(Huaian College of Information Technology, Jiangsu Huaian 223003)

Now, with the truck chassis curb weight increases, Truck Crane Tonnage become larger, thus carrying on the installation crane crane weight and performance of the sub-frame strength requirements are also increasing.This article applies to design a large-tonnage lorry Crane for fixed installation with sub-frame.Analysis showed that it is capable of supporting the maximum hoisting crane working conditions, the results prove that it can effectively safety, security and stability of the chassis of the vehicle crane work, to meet the large-tonnage crane installation requirements.

truck crane; chassis; design; sub-frame

∶U463.1

∶A

∶1671-7988 (2016)09-93-03

王宝梁(1986—),男,助教,就职于淮安信息职业技术学院,主要研究车辆电子技术控制。基金项目:江苏省淮安市科技计划专项资金科技创新平台(HAP201411)。