汽轮发电机转子端头槽楔配加工工艺

贺云龙

(哈尔滨电机厂有限责任公司,黑龙江哈尔滨 150040)

汽轮发电机转子端头槽楔配加工工艺

贺云龙

(哈尔滨电机厂有限责任公司,黑龙江哈尔滨150040)

汽轮发电机转子端头槽楔的护环止口加工,传统工艺采用与转轴护环止口同车的方式完成。针对核电半速汽轮发电机转子端头槽楔护环止口及转轴护环止口,不能采用同车的加工方式完成这一问题,提出了一套端头槽楔根据转轴护环止口精加工结果,单独配加工的工艺方案:将端头槽楔预装至转轴槽楔槽内,通过自制的测量装置精确测量出止口位置突出尺寸,并根据测量结果,应用数控设备完成端头槽楔的配加工。通过该套工艺方法的实际应用,有效解决了核电半速汽轮发电机端头槽楔护环止口加工问题。

AP1000核电半速汽轮发电机;端头槽楔配加工;静态圆度测量装置

0 引言

汽轮发电机产品转子端头槽楔的护环止口及转轴的护环止口与转子护环止口为过盈配合,传统的端头槽楔加工工艺为:将端头槽楔预装至转轴内,并使用工装将槽楔顶紧,使用大型卧车设备对转轴及端头槽楔同车完成。AP1000核电半速汽轮发电机端头槽楔装配至转轴槽楔槽后,护环止口截面不是完整的圆,同车存在较为严重的断屑切削,不仅影响表面粗糙度,还可能因断屑切削的冲击力造成刀具损伤,在加工过程中产生挖刀等严重后果。故该结构从设计上决定了无法使用端头槽楔同车的传统工艺,其端头槽楔需要根据转轴加工结果,利用铣加工的方式对端头槽楔止口位置进行配加工。基于AP1000核电半速汽轮发电机产品生产经验,叙述一套有效的端头槽楔单独加工护环止口的工艺方法。

1 配加工要求

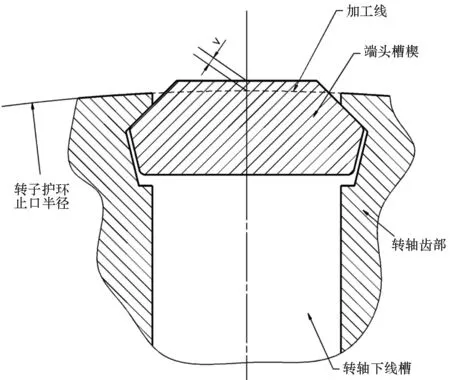

如图1所示,AP1000核电半速汽轮发电机产品转子端头槽楔初加工后,槽楔顶面为平面。需根据转轴护环止口进行一次配加工,配加工后的端头槽楔在装配工况下,顶面为半径与转轴护环止口相同,且与转轴高度差小于±0.05 mm的弧面。

图1 端头槽楔与转轴装配关系示意图

2 问题解决思路

数控设备发展到今天,完全可以直接在端头槽楔顶平面上铣加工一个半径与转轴护环止口相同的弧面。所需要解决的,只是在转子下线前,模拟端头槽楔在转子下线后的装配状态,并逐个精确测量出图1中的V尺寸;根据实测的V尺寸调整数控程序,进行端头槽楔的配加工。

3 具体工作方法

为实现配加工要求,根据工作思路,采用如下工艺方法:

3.1端头槽楔的预装

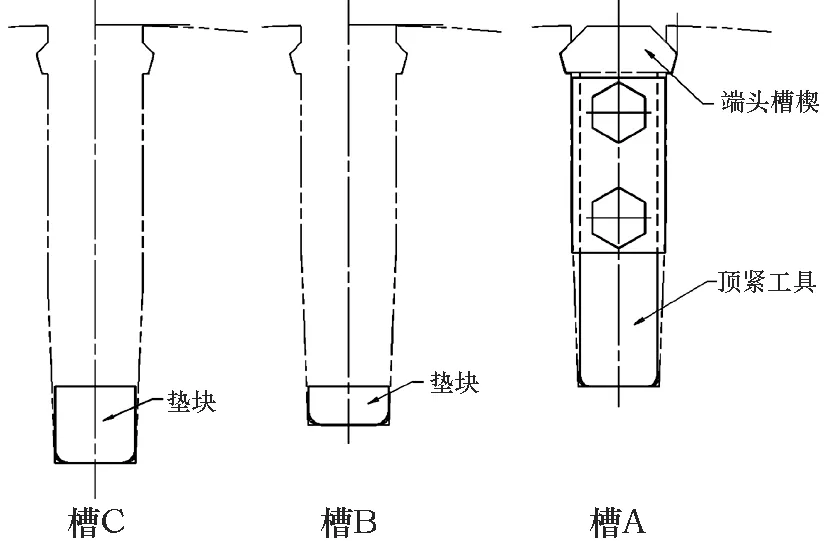

首先将初加工后的端头槽楔按编号预装在转轴槽楔槽端部,使用顶紧工具将端头槽楔斜面与转轴槽楔槽斜面顶紧。如图2所示,由于AP1000产品共三种槽型,槽深尺寸各不相同,故槽B、槽C两种下线槽槽底分别配垫垫块,再装配顶紧工具。旋紧顶紧工具中的顶紧螺栓,即可将端头槽楔顶紧,如图3所示。

图2 端头槽楔及顶紧工具装配示意图

图3 顶紧工具示意图

由于汽轮发电机转子本体部位加工的下线槽排列比较密集,转轴齿部强度较低,如果顶紧力过大,会造成下线槽宽度轻微变形,端头槽楔突起,实测的V值将会偏大,后序端头槽楔装配后将低于转轴护环止口弧面;如果顶紧力过小,槽楔未达到装配位置,实测的V值将会偏小,后序端头槽楔装配后将高于转轴护环止口弧面。为了获得精确的V值,需先将全部端头槽楔穿入槽楔槽内,并使用顶紧工具预紧,使端头槽楔相互制约,防止下线槽变形,之后采用一组合理的、阶梯增长的力矩,逐次均匀把紧所有的顶紧工具。为确定这一组力矩,我们进行了多次试验:在逐渐旋紧顶紧工具的同时,不断测量下线槽槽宽及V值的变化(V值的测量方法下文详细阐述)。因槽深不同,各下线槽槽宽在发生明显变形时,所应用的力矩各不相同。由于工况比较复杂,影响因素较多,未能准确确定最大力矩,但可以肯定的是,应用120 N·m以下的力矩旋紧顶紧工具时,各下线槽均未检查出明显变形。而V值在施加小于30N·m左右的力矩前,便已趋于稳定,所以最终选定了20、40、75 N·m这一组力矩。

在AP1000产品端头槽楔配加工的工艺文件中,对于端头槽楔的预装部分,进行了如下规定:沿顺时针方向以20 N·m的力矩将顶紧工具中的顶紧螺栓逐个预紧;使用胶皮锤逐个敲击端头槽楔顶面后,以40 N·m的力矩将螺栓二次逐个预紧;对比两次预紧结果,顶紧螺栓二次预紧时螺纹旋入深度均匀,且螺纹旋入深度不超过一扣;如螺纹旋入深度超过一扣,需对力矩扳手、工具安装情况及端头槽楔预装情况进行一次复查,并松开全部螺栓从第一次预紧重新开始;如二次预紧效果理想,再次使用胶皮锤逐个敲击端头槽楔顶面后,以75 N·m的力矩逐个把紧端头槽楔顶紧工具的顶紧螺栓。

3.2端头槽楔的测量

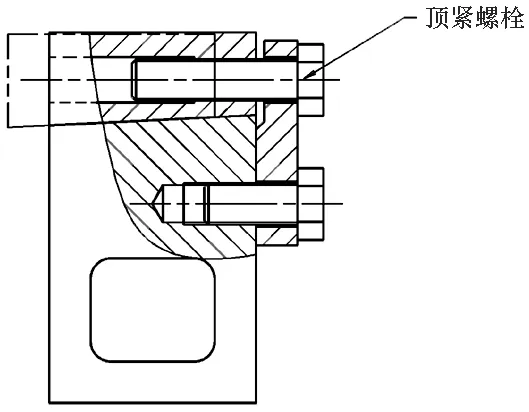

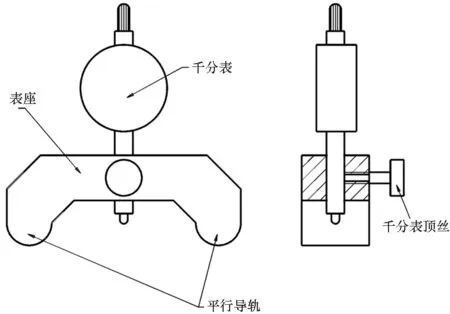

端头槽楔预装后,需要测量端头槽楔顶面高出护环止口外圆的最小值,即V值。常规的测量工具无法直接进行测量。笔者曾经考虑过制作弧形样板进行划线的方式进行配加工,但划线精度无法满足±0.05 mm的配加工要求。为解决这一问题,笔者设计了一件特殊的工装,并采用一套独特的测量方式测量V值。测量该尺寸需采用的工装如图4所示:设计制造一个具有两个平行的圆柱形底脚的百分表座,两个平行的圆柱形底脚作为表座的平行导轨,将千分表固定在表座上。

图4 测量工具示意图

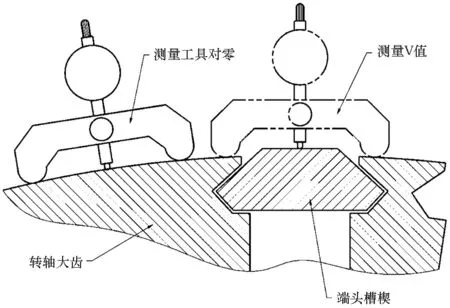

将测量工具架设在转轴大齿护环止口处。如图5所示,表座两导轨及千分表表针三点分别位于止口外圆上,此时将千分表对零。再将表座两底脚分别架在转轴下线槽小齿护环止口处,将千分表表针搭在端头槽楔顶面。此时表针读数并不是准确的V值,而是表针当前点距离加工线的距离。左右调整表座位置,在位于端头槽楔顶面中心的位置,可以读取千分表最小读数,该读数既是准确的V值。

图5 测量方法示意图

按上述方法逐个测量每件端头槽楔的V值并记录,测量结束后重新将表座架在转轴大齿护环止口位置,检查是否归零。

3.3端头槽楔配加工

端头槽楔的配加工可采用数控卧式铣床完成。根据应用的设备及刃具直径等参数进行编程:以端头槽楔顶面中心为程序零点, 向两侧铣加工一个与

转轴护环止口半径相同的弧面。加工时,在端头槽楔顶面中点正确对刀后,将刃具向下调整V尺寸作为程序运行零点,进行铣加工。

3.4加工后的校验

前两台应用本套工艺方案的AP1000产品,在配加工端头槽楔后,曾重复项3.1及项3.2步骤进行配加工结果的校验。配加工结果非常理想,测量及加工的累积误差均在0.05 mm以内。转子绕组装配及槽楔装配后进行复检,误差同样控制在0.05 mm以内。

4 结语

在哈电公司生产的首台AP1000核电半速汽轮发电机时,曾尝试采用样板划线的方式进行配加工,误差在±0.30 mm左右,后提出该套工艺方案,提高了配加工精度。首台产品因该方案尚处于尝试阶段,故端头槽楔的测量及配加工,分别进行了多次。根据每次的测量结果,配加工时进行留量,并再次预装复查,校验测量结果。由于之前未充分掌握端头槽楔预装时顶紧工具的旋紧力矩,前两次配加工结果与复测曾出现过大于0.05 mm的偏差,随着预装工艺的完善,复测结果逐步转向理想结果。如今,哈电公司生产的AP1000半速汽轮发电机产品,仅需一次预装,直接加工到量,加工结果非常理想,圆满解决了端头槽楔单独配加工的问题。