大中型贯流泵站冷却循环系统的节能降噪

朱 奕,李玮华,孙 丽,顾 振

(苏州市河道管理处,江苏苏州 215000)

大中型贯流泵站冷却循环系统的节能降噪

朱奕,李玮华,孙丽,顾振

(苏州市河道管理处,江苏苏州215000)

通过实地监测分析大中型贯流泵站冷却循环系统,许多系统中的循环用泵配用不合理。循环用泵的运行工况点严重偏离正常值,造成了诸如过流零部件寿命短、特殊环境下设备运行稳定性差、能耗噪声大等问题。通过对整个系统的重新测算进行适当改造,使泵的运行工况点回归正常范围达到节能降噪的目的。

大中型贯流泵站;冷却循环系统;节能降噪改造

0 引言

大中型贯流泵站在施行节能改造的时候,往往只关注到主泵的节能改造而忽略了与之配套的循环冷却系统的改造。在实地监测中发现某些冷却循环系统中循环泵和循环系统匹配不合理,导致了冷却循环系统运行不稳定且整体系统效率不高。经过测算通过重新配型改造,不但可以大幅降低能耗,同时还能提高整个循环系统的运行稳定性。

1 改造工程概述

东风新泵站是苏州市中心区防洪工程十大控制建筑物之一,位于苏州中心城区西面的京杭大运河与里双河交汇口距运河约80 m的里双河上。由一座单孔净宽8 m节制闸和一座20 m3/s双向泵站组成。泵站采用堤身式布置,安装4台平面S型轴伸式贯流泵配250 kW异步电动机单列布置而成。单泵流量5 m3/s,泵型为1500ZWB-1,设计扬程为1.60 m。该站作为苏州古城区东部的重要进出水口门,运行任务较为繁重。

2 运行状况介绍分析

大中型贯流泵站的主体机组由于其使用的特性一般均选用大流量小扬程的轴流泵。由于装机容量大,通常采用水冷式电动机配套冷却循环系统使用。以东风新泵站为例:一主一备两台技术供水泵参与冷却循环系统作为四台主泵的伺服系统。原设计技术供水泵选用流量为50 m3/h,扬程为50 m的离心泵,其配用功率为15 kW。

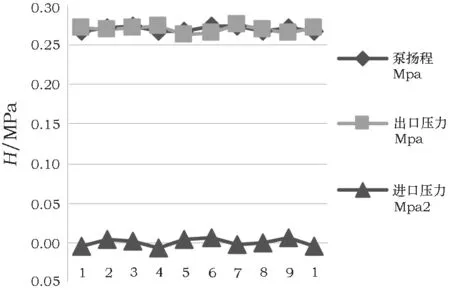

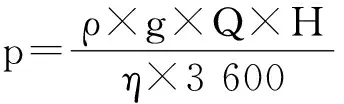

当水泵在管路中运行时,水泵的运行工况点不仅与水泵本身的运行特性相关,同时也与管路特性相关。水泵的实际工作点由能量和质量的平衡条件决定,由于介质在管路中是连续性的,因此质量是平衡的。单位质量介质完成整个循环所消耗的能量与水泵对介质所做的功是相等的,这是能量平衡条件。由于整个水循环系统的起止都为循环水池,因此基于能量平衡条件,整体管路中的循环水头损失等于泵处于平衡运行工况点的扬程。通过测定水泵进出口的压力及真空度测定此时的扬程即可得出此流量下整个管路的水力损失(见图1)。

图1 水泵进出口压力和真空度测定

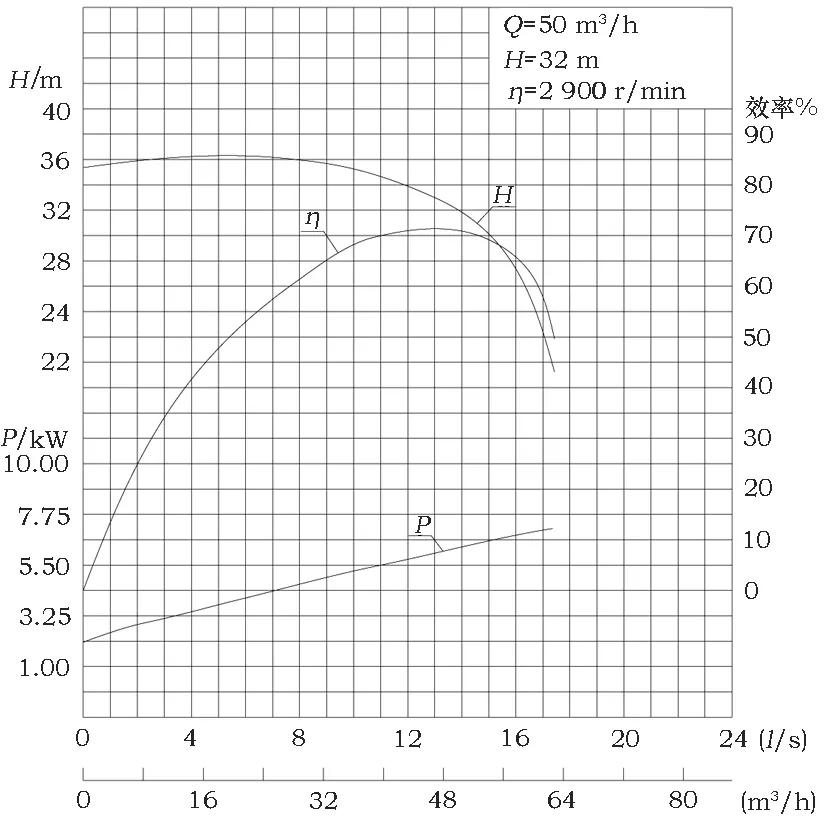

通过实地监测发现该泵的实际工作扬程仅为27 m左右,整个循环系统达到稳定状态下整个管网的水力损失为27 m左右。该数值远小于所选用技术水泵的设计点的扬程,通过比对出厂实验报告提供的水泵运行曲线(图2)该扬程下的流量值约为72 m3/h。流量偏离设计工况点50%,扬程偏离设计工况点-56%(一般情况下为了保证离心泵的运行效率,认为离心泵运行工况点流量不宜小于设计点的60%且不大于设计点的130%,扬程不应低于设计点的65%),技术水泵已处于严重偏工况运行状态。从运行曲线图上直观的可以看出相对于设计工况点水泵的效率急剧下降,流量增大。流量增大直接引起管路内的流速增加,根据沿程阻力损失公式[1]:

hw=∑hf+∑hj

式中:hf为沿程水头损失;hj为局部水头损失。

图2 水泵进行曲线

其中对于管路的沿程水头损失可以使用达西公式[1]即:

式中:λ为沿程阻力系数;l为管路长度;d为管路直径;V为流速。

对于管路部件可采用局部水头损失公式[2]:

式中:ξ为局部阻力系数。

使用雷诺数计算公式判断管路内的流动状态,雷诺数计算公式[2]:

式中:d为光路直径;υ为介质的运动粘度;V为流速。

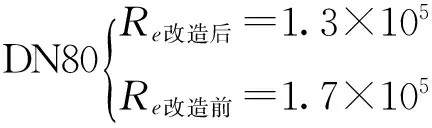

当1×105 通过代入化简达西公式可得: 及 由公式可知无论是局部水头损失还是沿程水头损失,当流量增大,流速也跟着增大。同时管路系统中的损失急剧增大,系统的效率也跟随着下降。其次流速的大幅增大加剧了水泵的过流部件以及各管路部件的气蚀。随着水泵过流部件气蚀破坏的加剧泵整体的效率下降,导致水泵的轴功率增加。更换叶轮之前循环水泵在运行一段时间后在夏季高温期间频繁跳闸,可以推断由于水泵偏工况运行,且电动机接近满负荷运行,当气蚀达到一定程度使水泵的运行效率降低,加大了电动机的负荷,再加上气温高,外界温度和定子及轴承的温差减小,散热效率变差产生了频繁跳闸的现象。查看更换下的叶轮发现叶轮进口颈部有轻微气蚀,叶轮后盖板出口侧及叶片背面已经被严重气蚀破坏。 经过对泵站主泵及循环冷却系统的测算分析,选用一台设计点流量为50m3/h,扬程为32m的循环泵替代,能满足流量的要求同时又可以缓解水泵偏工况运行带来的一系列问题。依照该型水泵出厂试验绘制的性能曲线(图3),据测算更换水泵后由于流量的下降引起沿程阻力损失的降低,水泵的运行扬程约为23m左右时,该工况点下水泵的流量约为61.2m3/h。流量偏离设计工况点22.4%,扬程偏离设计工况点28.13%。偏工况运行的状态得到缓解。 图3 水泵出厂试验性能曲线 参照阻力损失公式可以基本判断随着流量的下降,整个系统的损失下降,整个系统的循环效率增加。 对东风新泵站的冷却循环系统用泵中的一台进行改造,并对各项运行数据进行记录比对。 图4 泵扬程的检测值 对两台泵运行电流值进行监测对比(图5)。从监测数据来看改造后水泵的运行电流值远远小于改造之前的电流值。取平均值后得到,改造前平均电流为24 A,改造后平均电流仅为14 A。通过输入电流可以分别求得改造前后电动机的输入功率。 图5 泵电流的监测 改造前电动机输入功率[3]: 正常状况下,为了保证主泵正常工作,循环系统不间断运行。改造后可比改造前全年(按365 d计算)节约电量约为(P改造前-P改造后)×25 h×365 d=52 209.6 kWh。 同时经第三方检测机构对泵的噪声进行监测,得到改造前噪声约为87 Db左右,改造后噪声约为79 Db左右。配用功率的下降以及气蚀的改善,一定程度上降低了噪声。 冷却循环系统的改造后,在对两台循环泵监测的同时也对主泵的定子温度以及轴承温度做监测对比(因4台机组中2号机组使用时间较长,因此由2号机组采样数据进行对比,改造前数据预先在实施改造前监测并记录),以确保冷却系统改造不对主泵机组的正常运行产生不利影响。 图6即为改造前后相关主泵电动机冷却指标的监测数据对比,并对各指标取平均值得到改造前电动机轴承温度为39.2 ℃;改造后电动机轴承温度为39.6 ℃;改造前电动机定子温度为48.9 ℃;改造后电动机定子温度为49.5 ℃。从图中可以看出改造前后,主泵机组的电动机轴承温度以及电动机定子温度均处于稳定状态,且改造前后电动机的轴承温度以及定子温度的均值没有明显的上升。循环水泵的改造并未对主泵电动机的正常运行产生影响。 图6 冷却指标数据对比 改造后的循环水泵对比改造前的循环水泵更适合于该循环系统,泵运行工况点更接近泵运行高效区,同时流量的适当下降降低了整个管路的沿程损失,提高了系统的运行效率,使得能耗得以大幅下降,从而降低了运行成本。同时,得益于气蚀的改善,系统的各管件以及循环泵的过流部件的寿命大大的提高,维修保养成本也得以降低。 负担城市排涝重任的贯流泵的伺服冷却循环系统在设计之初其管路沿程损失计算过大。选用的水泵在运行过程中严重偏离水泵的高效运行区。不但循环水泵的配用功率偏大而且在运行过程中由于其过大的流量造成对管路部件以及水泵过流部件的损坏。过大的流量以及过大的沿程损失造成了能源的大量浪费。 上述成功改造的案例说明, 通过对管路系统的重新分析, 在不影响管路系统整体性能的条件下使用各种改造方法使得循环泵在管路系统的运行工况点更接近泵的设计点性能, 能够大大的提高整体循环系统的效率, 从而达到节能降耗的目的。同时由于管路内的流动状态的改善, 以及配用功率的减小, 同时能够降低噪声、 减少振动。 [1]关醒凡.现代泵技术手册[M].北京:宇航出版社,1995. [2]罗惕乾.流体力学[M].北京:机械工业出版社,2007. [3]徐辉.贯流式泵站[M].北京:中国水利水电出版社,2008.3 循环水泵的改造

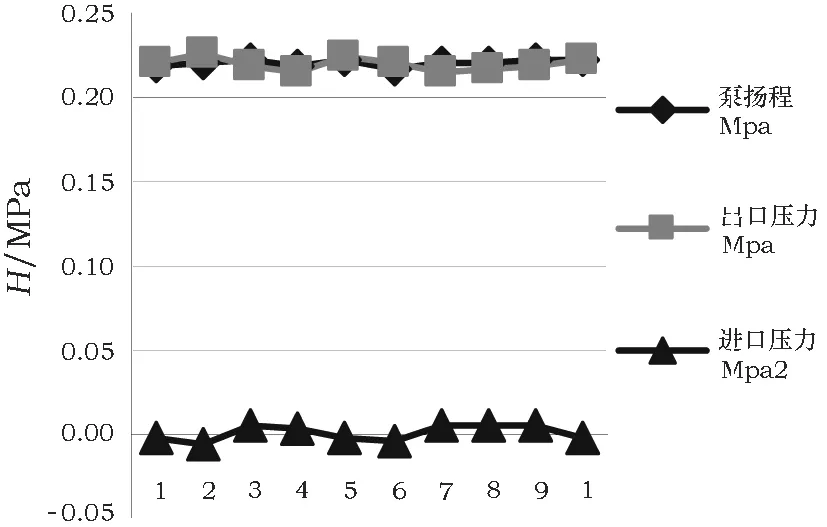

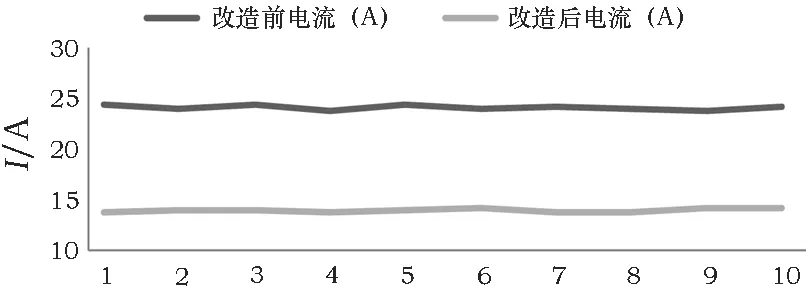

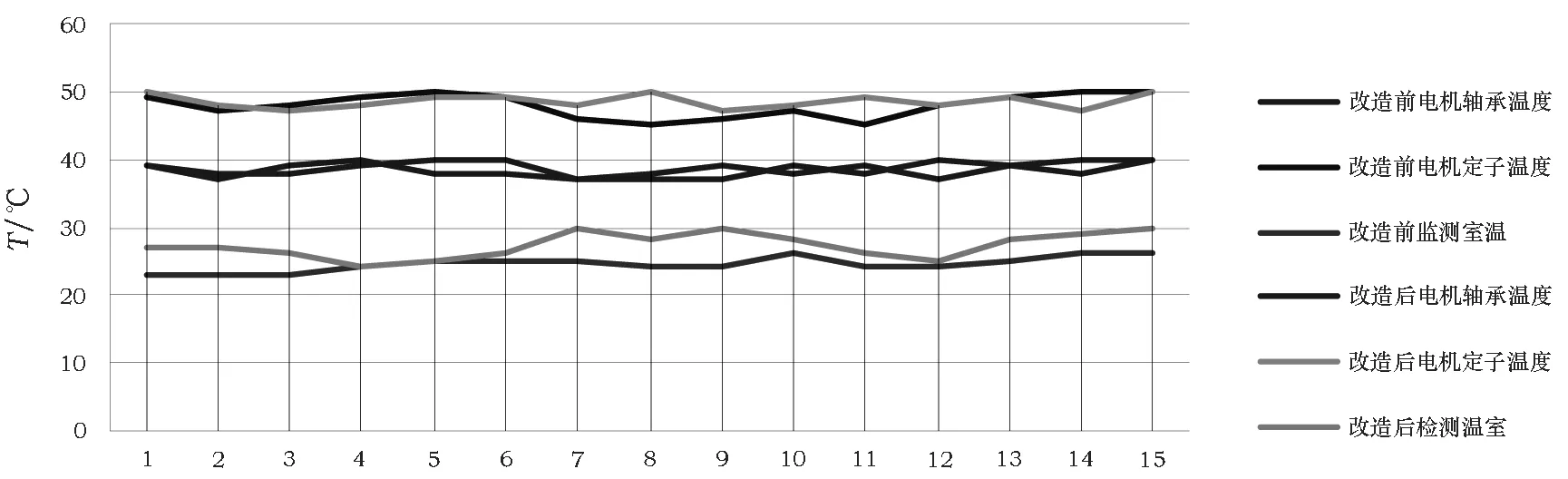

4 改造前后对比

5 结语