润滑油油质对于滑动轴承的影响

周臣尧,吴 斌

(1. 上海交通大学,机械与动力工程学院;2. 上海电气集团上海电机厂有限公司轴承分公司,上海 200240)

润滑油油质对于滑动轴承的影响

周臣尧1,2,吴斌2

(1. 上海交通大学,机械与动力工程学院;2. 上海电气集团上海电机厂有限公司轴承分公司,上海200240)

润滑油在滑动轴承运行中不仅能减少摩擦损失和表面损失,还能够吸收热量并具有一定的吸振能力。因此润滑油油质对滑动轴承的影响很大。将具体介绍这种影响,并分析原因,提出解决方案。

润滑油;油质;滑动轴承

0 引言

滑动轴承是电机的重要组成部分,它能够支撑轴,控制轴的轴向和径向的移动[1]。滑动轴承与轴颈之间属于滑动摩擦。润滑油可以在轴承与轴之间建立油膜,使得两者分开而不发生直接接触,从而大大减小摩擦损失和表面磨损,同时建立的油膜还具有一定的吸振能力。润滑油还能带走滑动轴承运行时产生的热量,降低轴瓦的温度,因此大部分的滑动轴承均需要润滑油。

润滑油的油质直接影响到滑动轴承油膜的建立,因而对轴瓦与轴的磨损有着很大的影响。根据滑动轴承故障统计,由润滑油的油质不好造成的滑动轴承故障占到所有故障的45%。

1 润滑油的油质不好对滑动轴承的影响

1.1破坏轴瓦与轴颈之间油膜的建立

利用润滑油润滑的滑动轴承,在轴瓦与轴颈的间隙内充满着润滑油。轴颈旋转时,通过轴瓦与轴颈之间形成油膜,产生油膜压力,然后油膜压力把转子轴颈抬起,滑动轴承开始正常工作。

一旦润滑油的油质不好,比如存在杂质,就会破坏上述轴颈和轴瓦之间油膜的建立。在轴颈运转过程中,破坏了油膜的建立,就无法形成油膜压力,无法将转子轴颈抬起,轴承与轴颈之间依然是滑动摩擦。此时摩擦因数f是有油膜建立情况下摩擦因数f的几十倍,轴瓦会产生大量的热量,长时间工作会烧坏轴瓦。

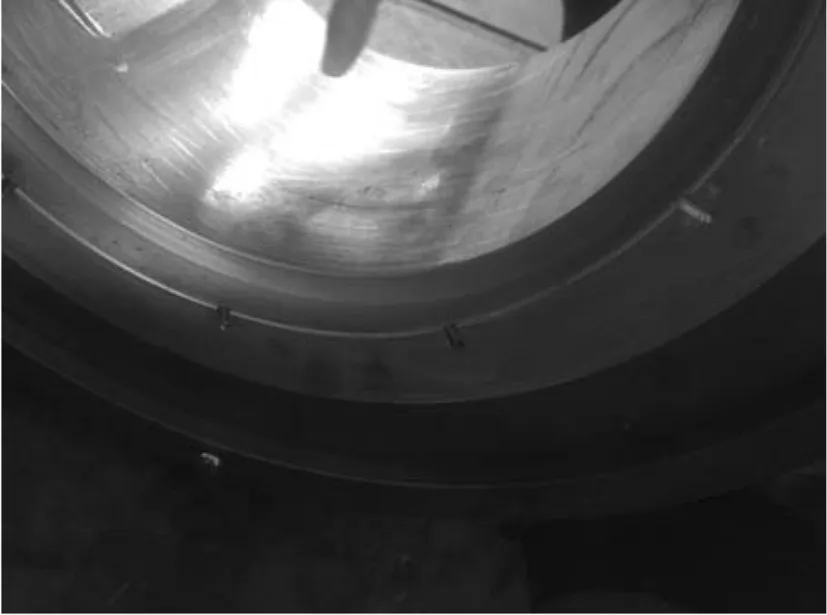

1.2造成轴瓦和轴颈的损坏

润滑油中如果存在杂质和异物,会随着润滑油进入轴颈和轴瓦之间。在转子轴颈旋转时,润滑油中的杂质会拉毛轴瓦、拉伤轴颈,如图1、图2所示。此时轴瓦与轴颈之间由于摩擦会产生大量的热量,对轴瓦合金和轴颈产生损坏,而且损坏产生的杂质在运转时会更加严重地损坏轴瓦和轴颈本身。

图1 轴瓦拉毛

图2 轴颈拉伤

1.3破坏滑动轴承的密封性

润滑油在进入滑动轴承后,会在轴承各部位的间隙中形成油膜,保证了这些部位的密封性,并能阻止外界空气等进入介质中[2]。一旦润滑油本身油质不好,将破坏这些部位的密封性。

1.4造成润滑油循坏恶化

大多数的滑动轴承的润滑油的供出油系统是一个循环的系统。润滑油的油质不好,会导致轴承产生很多新的杂质,不断积累新的杂质,如果不加以控制,会使得润滑油系统循环恶化。

2 润滑油油质不好产生的原因

2.1润滑油质量不达标

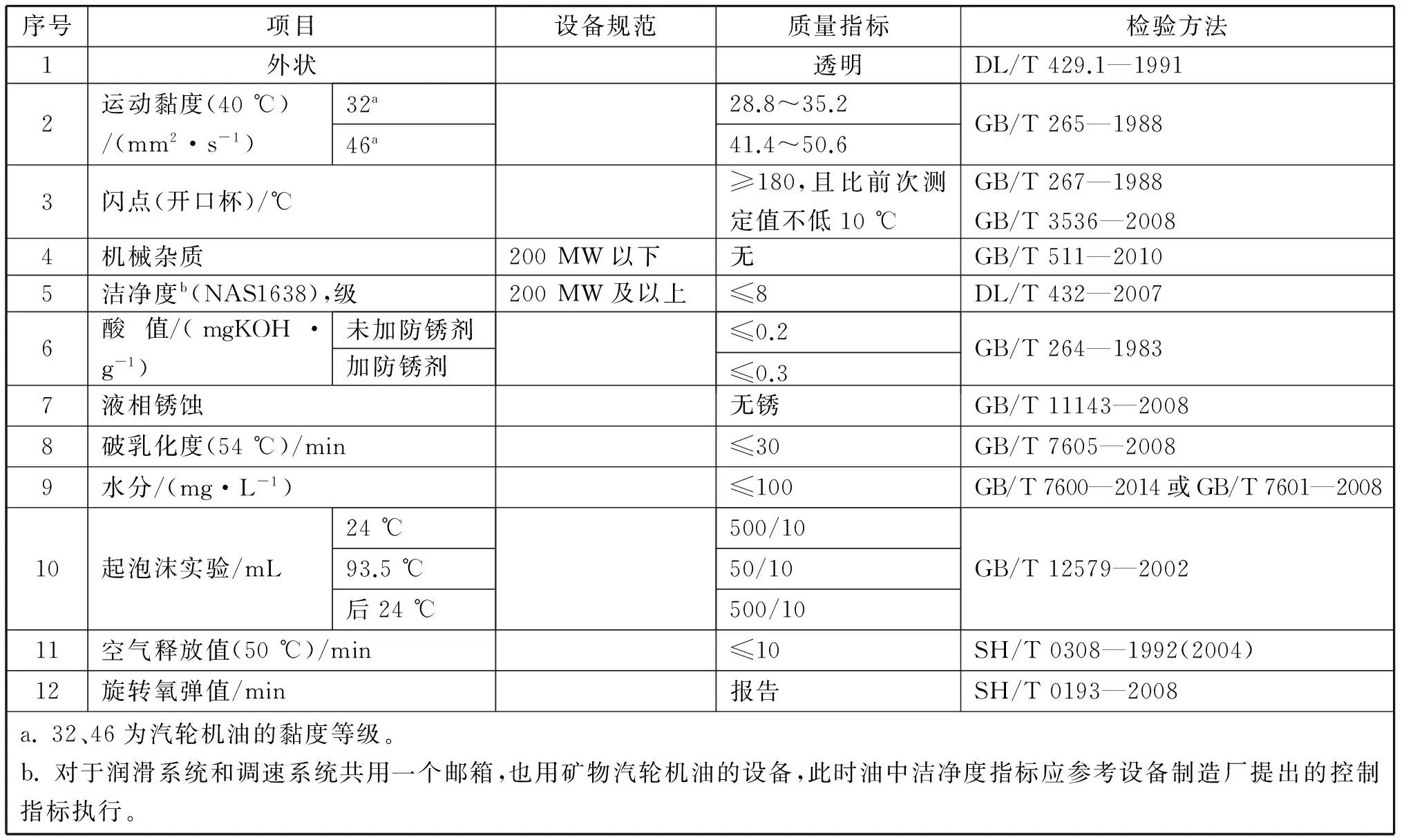

滑动轴承常采用的润滑油为汽轮机油,其质量必须符合GB/T 7596—2008电厂运行中汽轮机油质量标准,见表1。

表1 GB/T 7596—2008电厂运行中汽轮机油质量标准

2.2外部原因

2.2.1由滑动轴承造成的

a) 轴承加工后未清理干净杂质。如加工产生的金属屑的残留、零件上粘有污染物以及与运动面相关的加工件的加工毛刺翻边未清除等。

b) 轴承装配环境差,装配过程中未清理干净零部件。

c) 轴承零部件老化造成的污染,如锈斑、掉落的漆片和密封材料的磨损颗粒、过滤材料脱落的颗粒或纤维物等。

2.2.2由润滑油管道造成的

润滑油是供油系统通过油管管路进入轴承内部。油管管路没有定时清理,会残留各种杂质,跟随润滑油进入循环系统,破坏润滑油油质。长期使用的油管也会因为老化造成破裂或者松动,也会造成杂质进入管路,破坏润滑油油质。

2.2.3由工作环境造成的

长期在尘土飞扬和化工原料的环境下工作的滑动轴承,其润滑油油质很难保证。飞尘和杂质会通过轴承呼吸器或者通过轴承密封性差的部位进入轴承内部,从而进入润滑油内,造成污染。

3 润滑油防护方案

3.1传统的防护方法

润滑油油质的保证主要先从源头抓起,保证汽轮机油的质量必须符合GB/T 7596—2008电厂运行中汽轮机油质量标准,严把质量关,不合格的油制品不能进入生产,供应商必须提供国家的相应检测结果。

轴承加工后清理干净加工产生的金属屑的残留、清除零件上粘有污染物以及与运动面相关的加工件的加工毛刺翻边等。保证轴承装配环境,装配过程中清理干净零部件,以及残留在轴承座内的杂质。油漆要根据客户要求和运行工况使用,油漆要按油漆规范进行,保证使用过程中不掉落。在电机开动前,应清除轴瓦与轴颈表面的防锈涂层,排放存油,再次检查轴承室内是否有杂质,油漆是否脱落,清理干净后用清洁的工作油注满油室。

定期清理油管管路,并检查管路是否老化、松动。对于长期在尘土飞扬和化工原料的环境下工作的滑动轴承,提升防护等级(尽可能采用IP56)。

如果滑动轴承的供出油系统是一个循环的系统,那就需要在系统工作时增加磁棒和滤网进行清污,还要定期对循环的油进行检测及时更换。

3.2提出的新的防护方法

3.2.1通常轴瓦材料具有一定的嵌藏颗粒的能力,沉积的颗粒超过轴瓦材料的嵌藏能力,则轴承摩擦表面将被研磨、擦伤而磨损,间隙增大,表面变粗糙。设计时应考虑轴承运转环境以及润滑方法与过滤器精度、密封结构和轴瓦材料相匹配。对于环境恶劣的工况,要经常进行油质分析,只有确定了嵌入轴瓦的颗粒的组成,才能知道它们的来源并合理选择过滤器。其实润滑油在深度过滤后可以继续使用,在发现润滑油有污染或长时间未更换时,通过增加深度过滤装置,将润滑油过滤后继续送入供出油循环系统。这样不仅可以节省停机造成的损失,减少轴承拆装,还能降低润滑油成本,减少污染。

3.2.2在原有过滤方法上,采用滤网并联的方式,同时保证滤网间隙可调,最大限度保证杂质不能通过滤网,通过差压传感器测定出入滤材的压力差,当出入两端压力过大时,需要更换。

3.2.3用电热器将油温升高到70°左右,再自然冷却到室温,反复几次,利用温度的变化将粘附在管道和油槽内的氧化物脱落,达到降低污染的目的。

4 润滑油的换油指标

鉴于滑动轴承的润滑油主要采用汽轮机油,本文仅对汽轮机的换油指标作下介绍。

4.1通过经验判断

润滑油的更换在很大程度上取决于轴承的运行方式、运行时间、起停次数、运行温度以及油被污染的程度。自润滑轴承,在正常情况下,运行8 000 h或者半年后就需要换油。强迫润滑的滑动轴承,轴承内的油更换间隔期最高可达20 000 h。如果启动停机频繁,油温较高或污染严重,应缩短换油周期。当油严重混浊或者不是由于外界影响而温度突然上升时均需要换油。

4.2通过标准判断

1996年由中国石化总公司制定了SH/T 0636—1996 L-TSA换油标准见表2。本标准适用于设备完好运行正常的汽轮机组中润滑油的换油指标。所提出的6项指标有一项不合要求就应换油。

表2 L-TSA汽轮机油换油标准

5 结语

通过具体分析润滑油的油质对滑动轴承的影响,提出了一些合理的解决方法和建议,最后介绍了润滑油更换的判断和标准。轴承是电机的重要组成部分,而由润滑油的油质不好造成的滑动轴承故障是滑动轴承故障中比例最大的,一旦润滑油的油质不好造成了滑动轴承故障,将会影响到电机的运行,甚至引发事故。

[1] 机械设计手册编委会编. 机械设计手册[M]. 第3卷.北京:机械工业出版社,2010.

[2]杨国安. 滑动轴承故障诊断实用技术[M].北京:中国石化出版社,2012.