内燃机排气消声器试验系统

苏 赫,马彦华,武 佩,张永安,薛 晶

(内蒙古农业大学 机电工程学院,呼和浩特 010018)

内燃机排气消声器试验系统

苏赫,马彦华,武佩,张永安,薛晶

(内蒙古农业大学 机电工程学院,呼和浩特 010018)

针对消声器性能测试需在发动机或台架上进行,不方便且成本大的情况,研制一种内燃机排气消声器试验系统。首先阐述该系统的工作原理和系统各组成部分,对试验系统进行声学特性和振动特性分析,然后以分流气体对冲消声单元为对象,采用CFD方法对其计算5种不同入口速度下对应的出口速度,并与用本试验系统实测的数据进行对比验证。结果表明:试验系统的噪声源、气流源均可满足试验需求;试验系统隔声罩隔声效果明显;试验系统音箱隔声罩在噪声和气流同时开启的工况下z轴方向的振动最大,峰值为0.44 g,试验时不会引起试验台共振,也不会对试验设备造成明显的影响。CFD方法计算结果与实测结果基本一致,证明了试验系统设计的正确性,可以满足消声器的测试需求,而且该系统制作成本低、结构简单紧凑。

声学;试验系统;性能分析;排气消声器;内燃机;计算流体动力学

采用消声器是降低内燃机排气噪声最直接有效的手段[1]。在消声器的设计和改进过程中,性能测试是一个不可或缺的环节,包括声学性能、空气动力性能和再生噪声的测试。其中声学性能和空气动力性能试验通常是在实际发动机上进行,在实际发动机上评价消声器的性能较为实际,但工作量大、操作繁琐、试验成本高,无法满足消声器在各种工况下测试时的要求,特别是消声器再生噪声的测试在实际发动机上很难完成,因此设计一个消声器模拟试验系统很有必要。

对于排气消声器模拟试验系统,国内外学者都做了相关的研究[2-7]。在国外,Andrew Wiegand和Scott MiersLudger等人分析研究了微型发动机台架测试系统,通过连接发动机和无刷直流电机,再结合虚拟仪器组建了用于测试微型二冲程发动机的试验系统;Walter H.Krebl论述了智能化发动机试验台架的特点及应用前景;Zhang Junzhi和Lu Qingchun研究了发动机动态试验系统的控制方法,并对试验系统进行了参数优化。在国内,蔡超和宫振阐述了排气消声器声学特性试验台的关键研制技术,并且提出了在研制过程中应该注意的一些问题;唐宇彤和蔡翠雪论述了消声器模拟试验台能够代替发动机台架对消声器进行评价,而且有一定的优势;阮登芳和邓兆祥研制了一种带有加热气流装置的消声器性能试验系统,可以更准确地模拟发动机的热量对消声器性能的影响。以上文献对消声器试验系统的设计已经做了全面的分析,但大部分试验台尺寸较大,且需隔声墙将气流源、噪声源与测试区隔开,导致了试验台笨重,且占地较大。

针对以上情况,本文研制了一种内燃机排气消声器试验系统,为试验系统中的气流源与噪声源设计了相应的隔声罩,免去了隔声墙,实现了消声器试验系统体积小、结构紧凑、成本低及操作简单的目的。

1 系统的设计

图1为试验系统实物照片。主要由气流发生装置、噪声发生装置和台架组成[5-7]。气流发生装置由变频器、鼓风机和隔声罩组成;噪声发生装置主要由信号发生器、功率放大器和扬声器组成。

图1 试验系统照片

在该试验系统上可以对被测消声器进行有气流和无气流时消声性能的测试,也可以对消声器在无噪声只有气流的工况下进行再生噪声的测试。

1.1工作原理

该试验系统的气流发生装置和噪声发生装置为独立的两部分,二者可以同时开启,也可以单独开启,其作用是能够满足消声器在各种工况下测试的要求。用气流发生装置产生的气流来模拟内燃机的排气,其气流速度通过改变风机转速来调节,以满足消声器在不同气流速度下的测试;用噪声发生装置来模拟内燃机产生的排气噪声,给消声器的测试提供一个全频带噪声源。

1.2设备的布置与选型

1.2.1气流发生装置

气流发生装置中鼓风机选用的是上海与鑫机电科技有限公司生产的YX-73D-2型高压风机,功率2.2 kW,最大流量420 m3/h,最高压力17 kPa,噪声低于76 dB,与风机配套还有进风口过滤器和出风口消音器;变频器选用的是中达电通股份有限公司生产的型号为VFD022M43B的变频器,功率为2.2 kW。变频器的作用是通过改变鼓风机电机的输入频率进而改变电机转速,为消声器的测试提供不同转速的测量工况。

1.2.2噪声发生装置

该装置中信号发生器选用的是宁波中策电子有限公司的DF-1681型噪声信号发生器,噪声源根据测试要求可以在20 Hz~50 kHz的粉红噪声和20 Hz~20 kHz的白噪声中选择;功率放大器选用的是SMITHS线性功放,输出功率为2×350 W,频宽为20 Hz~30 kHz;音箱是由两个喇叭和特制木箱制作而成,喇叭选用的是日本罗兰公司的12吋同轴喇叭,输出功率100 W,声压130 dB,两个喇叭面均与地面成45°夹角相对放置,用木箱将其封装,正上方开一直径为35 cm的圆孔,作为扬声器声音出口。噪声通过管道直接通入主管道内,可以有效地抑制噪声向外泄漏,噪声管道与主管道的连接如图2所示。

图2 噪声管道与主管道连接图

1.2.3隔声罩

该消声器试验系统隔声罩分为风机隔声罩和音箱隔声罩,隔声罩的作用是降低风机和音箱向外辐射的噪声[8-11],进而降低测量时环境噪声对测量结果的影响,隔声罩是用厚度为3 mm的钢板焊接而成,内侧由内向外依次粘有阻尼隔声材料和聚酯纤维吸声材料,这两种材料可以有效地吸收声波、减弱振动,并抑制声波向外辐射。

2 试验系统的性能分析与检验

本文主要从三方面对该系统的性能进行分析检验,一是测试排气管道出口处噪声的频谱,查看排气噪声的频谱是否能够满足各频带消声器试验的要求;二是对试验台隔声罩的隔声效果进行分析,尽量减小测试时的背景噪声;三是分析气流源与噪声源同时工作时的背景噪声;四是对试验台进行振动特性分析[12],研究风机的转动是否会激发试验台共振以及试验台的振动是否会对台上仪器设备的寿命造成影响。

2.1排气管道出口声学特性的分析

未安装消声器,只开启噪声发生装置时,在与系统排气管成90°方向距管口25 cm测点处测试了系统发出的噪声[13]。声级计选用B&K公司的2250型手持噪声分析仪,传声器及放大器型号分别为4189和ZC0032。测试场地为一空旷实验室,距离最近墙壁为4.2 m,地面为水泥硬地面。图3为未安装消声器的试验台测点处的声压级1/3倍频程图,从图中可以看到中心频率为63 Hz~2500 Hz频带内噪声声压级在100 dB(A)左右,其中部分已超过110 dB(A),所以噪声发生器发出的噪声强度在整个测试频率范围内均较为可观,而这个频率范围覆盖了内燃机实际排气噪声的中低频范围,可以满足试验要求。

图3 试验台测点处噪声频谱

2.2隔声罩隔声效果分析

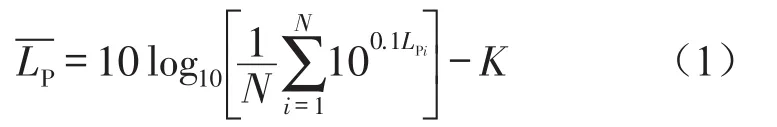

为了评价隔声罩的隔声效果,以风机隔声罩为对象进行测试,由于涉及到风机吸气问题,风机隔声罩设计为局部敞开式隔声罩,一般能使整机噪声降低3 dB~5 dB[11],在只打开气流发生装置的条件下,按照9点测试法[14]对其在主管道出口风速分别为10 m/s、15 m/s、20 m/s、25 m/s和30 m/s时进行了测试,对9个测点的声压级求平均声压级,计算公式为

LPi——第i个测点处的A计权声压级,单位为dB(A);

N——测点总数;

K——测试表面的平均环境修正值,单位为dB(A)。

表1为风机隔声罩的效果对比图。对比得知,风速在20 m/s时,隔声效果最明显,装隔声罩与不装隔声罩声压级差值为5.9 dB(A),风速为30 m/s时,隔声量有所下降,声压级差值为3.0 dB(A)。总体来说,隔声效果是较为明显的。

表1 风机隔声罩隔声效果对比

2.3试验台背景噪声分析

背景噪声指测试中除了排气噪声外的其它噪声。该实验系统在气流源和噪声源同时开的测试条件下,由气流源产生的噪声即可看作是背景噪声,包括风机叶片转动产生的噪声和气流冲击管壁产生的噪声。为了具体分析测试时背景噪声的影响,在与排气管道轴线夹角为45°方向,距离管道出口1 m的测点处,测试了10 m/s、15 m/s、20 m/s、25 m/s和30 m/s五种速度下的只开气流源和气流源、噪声源同时开两种工况下的A声级。结果如表2所示。速度为30 m/s时的背景噪声最大,测试噪声和背景噪声差值最小,为27.6 dB(A),远大于10 dB,因此在上述五种速度下,测试结果不需要进行背景噪声修正。

2.4试验台振动特性的分析

考虑到风机的转动和噪声的激励可能会激发试验台共振以及试验台上仪器设备在振动环境下会受到影响,对试验台的振动情况进行测试。分析时选取试验台上振动最为明显的两点作为测点,测点布置如图4所示。测点1为风机隔声罩上平面的中心,测点2为音箱隔声罩上平面的中心。

试验设备选用型号为3263M9的IEPE压电式加速度传感器和型号为MI-7016的AVANT数据采集分析仪。为了观察风机的转动和噪声的激励是否会激发试验台共振,首先在只开启气流发生装置的情况下,通过变频器将风机频率从0 Hz逐渐变到50 Hz的过程中进行实时监测,发现风机频率为50 Hz时试验台振动最大;同样在只开噪声发生装置的情况下,调节信号发生器使噪声从0 dB到107 dB过程中进行了实时监测,发现噪声最大时试验台振动最明显。为了进一步研究二者对试验台产生的振动以及二者耦合作用对试验台产生的振动,设计了三种工况对两个测点处的振动情况进行测试。工况1为试验台只有气流发生装置运行,且使得排气管口气流速度为30 m/s;工况2为试验台只有噪声发生装置运行,且噪声声压级调至最大;工况3为将工况1和工况2同时实现。测试结果与分析如下。

表2 背景噪声对比

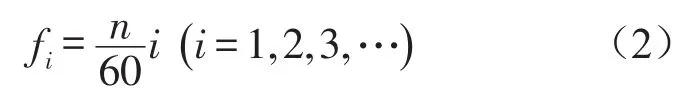

图5为不同工况两测点的振动曲线,图5(a)和图5(b)分别为工况1测点1、2的振动曲线,两图中有一个明显的共同特征,即在31 Hz处出现一个波峰,图5(a)中z轴方向振动最大,峰值为0.083 g,图5(b)中y轴方向振动最大,峰值为0.034 g,但振动均不明显,根据公式(2)可计算出风机的振动频率

式中 fi——i次谐波频率/Hz,

i=1时为基频;

n——转速/r·min-1。

在排气管口气流速度为30 m/s时,对应的风机转速为1 820 r/min,经公式(2)计算可得 f1=30.3 Hz,试验台振动的实测频率与风机的理论基频非常接近,因此,此振动是由风机的周期振动所引起;图5(c)、图5(d)分别为工况2,测点1、2的振动曲线,明显可以看出两图中z轴方向的振动最强,相比z轴方向,x轴方向和y轴方向的振动均可忽略,图5(c)峰值出现在40 Hz和65 Hz处,最大为0.095 g,图5(d)峰值出现在88 Hz处,测点2的振动强于测点1且峰值为0.43 g,此振动是由音箱隔声罩内声波所引起;图5(e)、图5(f)分别为工况3下测点1、2的振动曲线,同样两图中z轴方向的振动最强,峰值特点别与工况2相似,且测点2的振动强于测点1,峰值达0.44 g。纵向对比可知,工况2和工况3的振动情况基本一样,这说明噪声产生的振动远大于风机产生的振动(基本可以掩盖)。

图5 不同工况两测点的振动曲线

振动测试结果表明:此试验台z轴方向的振动明显,相比之下x、y轴方向振动均可忽略不计,在测点2处的振动强于测点1,且在工况3下振动最强,88 Hz频率处峰值为0.44 g,因此,测试时对88 Hz处的噪声可能会有一定的影响,但是整个频率范围内其它频段振动均不明显,没有造成试验台共振,在加速度的允许范围之内,也不会对测试结果造成显著的影响。

3 试验验证

3.1气流发生装置的验证

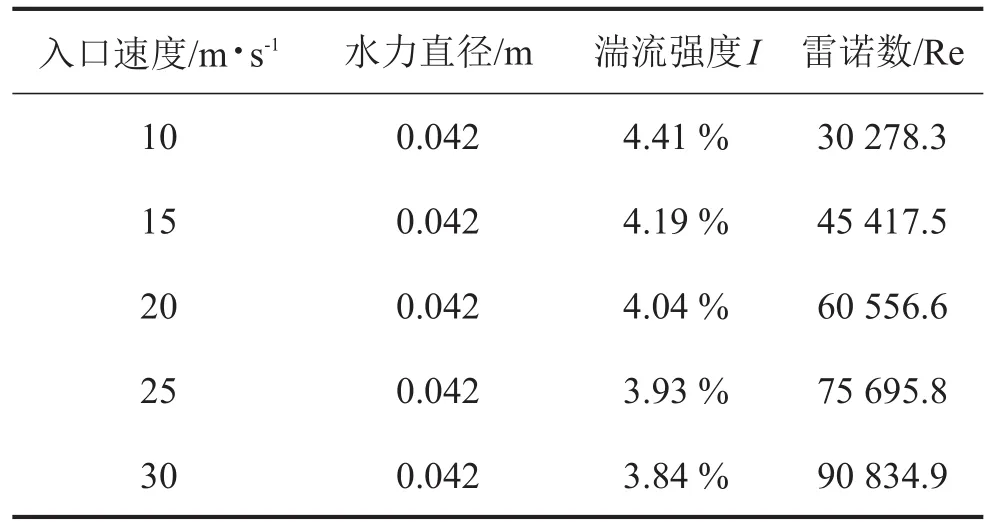

以课题组提出的分流气体对冲消声单元为试验对象[15-17],该消声单元的主要工作原理是将内燃机排出的高速气流分成方向相对的两股气流,在内腔中心实施对冲,以降低气流速度,进而降低噪声。现采用已非常成熟的计算流体动力学方法(CFD)对试验台只开气流发生装置时消声单元气流速度进行计算,然后与试验台实测结果进行对比。具体方法为计算消声单元入口速度分别为10 m/s、15 m/s、20 m/ s、25 m/s和30 m/s时对应的出口速度,与之对应,在试验台上(只开气流发生装置)分别测试每一入口速度对应的出口速度,然后对比结果。

Fluent软件的参数设置如下,首先对内部流体作如下假设:

(1)消声单元内部气流为不可压缩流体;

(2)不考虑热量问题;

(3)壁面为光滑无滑移壁面。湍流模型选择为标准k-ε模型,求解算法选择Simple,入口采用速度入口(Velocity-inlet),出口采用自由流出口(Outflow),具体入口边界条件对照参数如表3所示。

表3 入口边界条件参数表

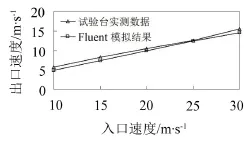

图6为试验台实测结果与Fluent计算结果对比图,图中显示实测结果与计算结果基本吻合,证明试验系统的气流发生装置能够满足实验测试需求。

图6 消声单元出口速度对比图

3.2噪声发生装置的验证

为了验证试验系统噪声装置的合理性,对一款柴油机原装排气消声器进行了试验台测试和柴油机实机测试。测试消声器如图7所示。

图7 排气消声器照片

测试指标为减噪量。测试方法为在消声器的入口端和出口端分别安装声级计,消声器减噪量为入口处声压级减去出口处声压级。试验台测试时,只开启噪声发生装置,测试场地为一空旷实验室,距离最近墙壁为4.2 m,地面为硬地面。柴油机实机测试时,选取了型号为CG25的单缸柴油机,其额定功率和额定转速分别为15.7 kw和2 200 r/min,测试地为室外一处空旷场地,地面为水泥硬地面,周围没有反射物,测试了柴油机在额定转速下排气消声器的减噪量。测试结果对比如图8所示。

图8 消声器减噪量对比

图8为消声器减噪量的倍频程图,结果显示:该消声器的消声频段集中在125 Hz~500 Hz范围内,以降低低频噪声为主,正好符合单缸柴油机排气噪声的低频特性,二者减噪量频率特性基本一致,最大减噪量均出现在250 Hz附近,可以证明试验台噪声发生装置的合理性;但不同频率处的减噪量有一些差别,原因可能是减噪量的测试虽然不要求知道噪声源信息,但它与噪声管口辐射特性相关,试验台噪声管口与实际柴油机噪声管口的辐射特性存在一定的差异,且测试时存在一定的误差,最终导致消声器减噪量在两种测试情况下有所不同。

4 结语

(1)通过模拟计算结合实测结果分析,证明所研制的内燃机排气消声器试验系统能较好地完成排气消声器相关性能的试验测试。该系统结构合理,性能可靠。

(2)该系统的噪声发生装置、气流发生装置能够实现各自的功能,隔声罩的隔声效果明显,整个试验台振动较小,符合试验需求,能够为消声器的设计提供一个初始测试平台。

[1]朱孟华.内燃机振动与噪声控制[M].北京:国防工业出版社,1995,9:1-5.

[2]ANDREWWIEGAND,SCOTTMIERS,DARIN KOWALSKI,et al.Development of a micro-engine testing system[J].SAE Technical Paper,2012-32-0105,2012.

[3]WALTER H.KREBL.Engine test beds-yesterday-todaytomorrow[J].SAE Technical Paper,952299,1995.

[4]ZHANG JUNZHI,LU QINGCHUN.CAD of engine dynamic test bed based on hybrid simulation[J].SAE Technical Paper,2000-05-0348,2000.

[5]蔡超,宫振.排气消声器声学试验台的研制[J].江苏工业学院学报,1991,12(4):14-18.

[6]唐宇彤,蔡翠雪.消声器模拟试验台的设计研究[J].山东机械,1998(2):12-13.

[7]阮登芳,邓兆祥,陈大勇,等.内燃机消声器特性试验装置的研究及应用[J].内燃机工程,2004,25(4):39-41.

[8]高静,薄其波.装卸式隔声罩对高压泵及电动机噪声的控制效果[J].环境与职业医学,2003,2(3):235.

[9]HYEON DON JU,SHI BOK LEE et al.Design of an acoustic enclosure with duct silencers for the heavy duty diesel engine generator set[J].Applied Acoustics,2004,(65):441-445.

[10]镰田突,山崎彻著,张耀宏译.采用紧贴式隔声罩降低发动机噪声的屏蔽技术[J].国外内燃机,2001,(2):59-63.

[11]王雪仁,张文平,肖友红,等.排气消声器性能试验台隔声罩的设计[J].噪声与振动控制,2007,(2):119-122.

[12]李耀明,邱白晶,陈进,等.气吸振动式水稻播种试验台的振动分析[J].农业机械学报,1998,29(3):43-47.

[13]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 4759—2009内燃机排气消声器-测量方法[S].

[14]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 9911—2009船用柴油机辐射的空气噪声测量方法[S].

[15]苏赫,武佩,赵志文,等.柴油机反相对冲排气消声器声学特性的模拟和试验[J].内燃机工程,2015,36(4):66-70.

[16]WU P,SHAO Y L,MA Y H,et al.Development of a diesel engine muffler using a mixture of out-of-phase split exhaust streams[J].Noise Control Eng.J.,2010,58(6): 621-626.

[17]邵颖丽,武佩,韩宝生,等.反相对冲柴油机排气消声器声学特性[J].内燃机学报,2012,30(1):67-71.

Testing System of Exhaust Muffler for Internal Combustion Engines

SUHe,MA Yan-hua,WUPei,ZHANG Yong-an,XUEJing

(School of Mechanical and Electrical Engineering,Inner MongoliaAgricultural University,Hohhot 010018,China)

Muffler performance test usually needs to be conducted on engines or test bench,which is inconvenient and costly.Therefore,a test system of exhaust muffler for internal combustion engines has been developed.The working principle and components of the system are expounded,and the acoustic characteristics and the vibration characteristics of the system are analyzed.By taking a muffler unit of out-of-phase stream rushing as the example,the outlet velocities corresponding to five different inlet velocities are computed by CFD method in Fluent software.The computation results are compared with the test results.It shows that the noise source and air-flow source of the test system can meet the testing requirements;Sound insulation effect of the sound insulation cover of the test system is obvious;The z-axis vibration of the sound insulation cover of the sound box in the test system can reach the maximum when both the airflow source and the noise source are working simultaneously and the vibration peak value is 0.44 g,which will not cause the test bench resonance and has no obvious effect on the additive instruments.The computation results are in accordance with the measurement results.Therefore,the correctness and feasibility of the designed test system are proved.In addition,the test system is economic,simple and has a compact structure.

acoustics;testing system;performance analysis;exhaust muffler;internal combustion engine;CFD

TK413.4+7;TK417+.125;TK417+.127

ADOI编码:10.3969/j.issn.1006-1335.2016.05.039

1006-1355(2016)05-0187-05+195

2016-07-04

国家自然科学基金资助项目(11164021;11464036)

苏赫(1989-),男,内蒙古察右中旗人,博士生,主要研究方向为农业工程测试与控制。

武佩,男,博士生导师。E-mail:jdwupei@163.com