SU-8光刻胶应变分布光学全场检测方法

王 鑫,王永红,吕有斌,卢怡如,涂思琪

(合肥工业大学 仪器科学与光电工程学院,安徽 合肥 230009)

SU-8光刻胶应变分布光学全场检测方法

王鑫,王永红*,吕有斌,卢怡如,涂思琪

(合肥工业大学 仪器科学与光电工程学院,安徽 合肥 230009)

由于SU-8光刻胶的内应力将会影响高深宽比结构的全金属光栅的制作质量,本文针对近年来SU-8光刻胶应力测量困难的情况,提出了一种基于激光剪切散斑干涉技术的SU-8光刻胶应变分布测量的新方法。该方法通过对被测胶体加载前后两幅干涉图像的处理,直接得到被测胶体结构的全场应变分布情况,由胶体的应变变形数据即可反映出内应力的变化和分布趋势。同时使用ANSYS有限元分析软件对同一被测胶体进行应变仿真模拟研究,获得胶体结构的变形场仿真数据。组建了实验系统,进行了实验验证,结果表明:实际测量变形量约为1.189 μm,仿真的最大变形量为1.088 μm,测量误差在允许范围内,且测量的形变趋势与仿真模拟结果相一致,表明激光剪切散斑干涉技术可应用于SU-8光刻胶的应变分布全场无损检测。

剪切散斑干涉;SU-8光刻胶;应力分布;应变;仿真模拟

1 引 言

SU-8光刻胶是一种树脂型的高聚合物,因为其具有良好的机械、物理、力学、光学等性能,从而成为制作高深宽比结构的全金属光栅的首选胶[1]。但是,在光刻工艺中,SU-8胶会产生较大的内应力,从而导致SU-8胶胶层出现裂纹或从基片上脱落,破坏其图形结构的质量和稳定性。因此,SU-8胶胶层的内应力研究对保证制作全金属光栅工件的工艺质量十分重要[2]。

目前,SU-8胶的内应力研究大多只是为了满足各种具体微结构的制作要求而进行的优化[3-5],或是对内应力的仿真模拟,对工艺过程中产生的内应力的实际定性定量研究却很少有研究报道。由于涂胶的特殊性,所以无法采用传统的应变片等接触式的应力测量方法。文献[6]中提出了一种通过计算曲率半径的变化来计算内应力的理论模型,它是一种机械式的接触测量方法,通过机械测头扫描测量胶体的轮廓尺寸,然后再间接计算出应力数据。该方法只能进行单点近似间接测量,且接触式测量方法较复杂。由于胶体的变形应变是由内应力引起的,因此获得胶体结构的应变变形数据即可反映出内应力的分布和变化。数字图像相关(DIC)可以实现全场非接触变形应变测量[7],但是由于测量表面需要有散斑,而在胶体表面无法加工散斑,因此无法应用DIC测量胶体的变形应变场。

本文提出了一种适合于SU-8胶应变的全场非接触测量方法,该方法基于激光剪切散斑干涉技术(Shearography)测量原理,获取SU-8胶应变场数据,从而反映出胶体内应力的分布趋势。该方法具有全场、无损、非接触的优势。本文对所提出的测量方法进行了理论分析与实验研究,并通过ANSYS有限元分析软件仿真了特定情况下SU-8胶内应力的分布趋势和最大变形量,实验研究结果与仿真软件分析结果基本吻合。胶体结构应力分布趋势的测量与分析为提高SU-8胶工艺制作的稳定性奠定了基础。

2 激光剪切散斑干涉测量原理

激光剪切散斑干涉技术是20世纪80年代末至90年代初发展并逐渐成熟起来的新型激光全场测量技术,具有全场、无损、非接触的优势,通过计算被测物受激光照射后产生的干涉散斑场的相位信息来检测被测物的变形梯度,即应变[8]。

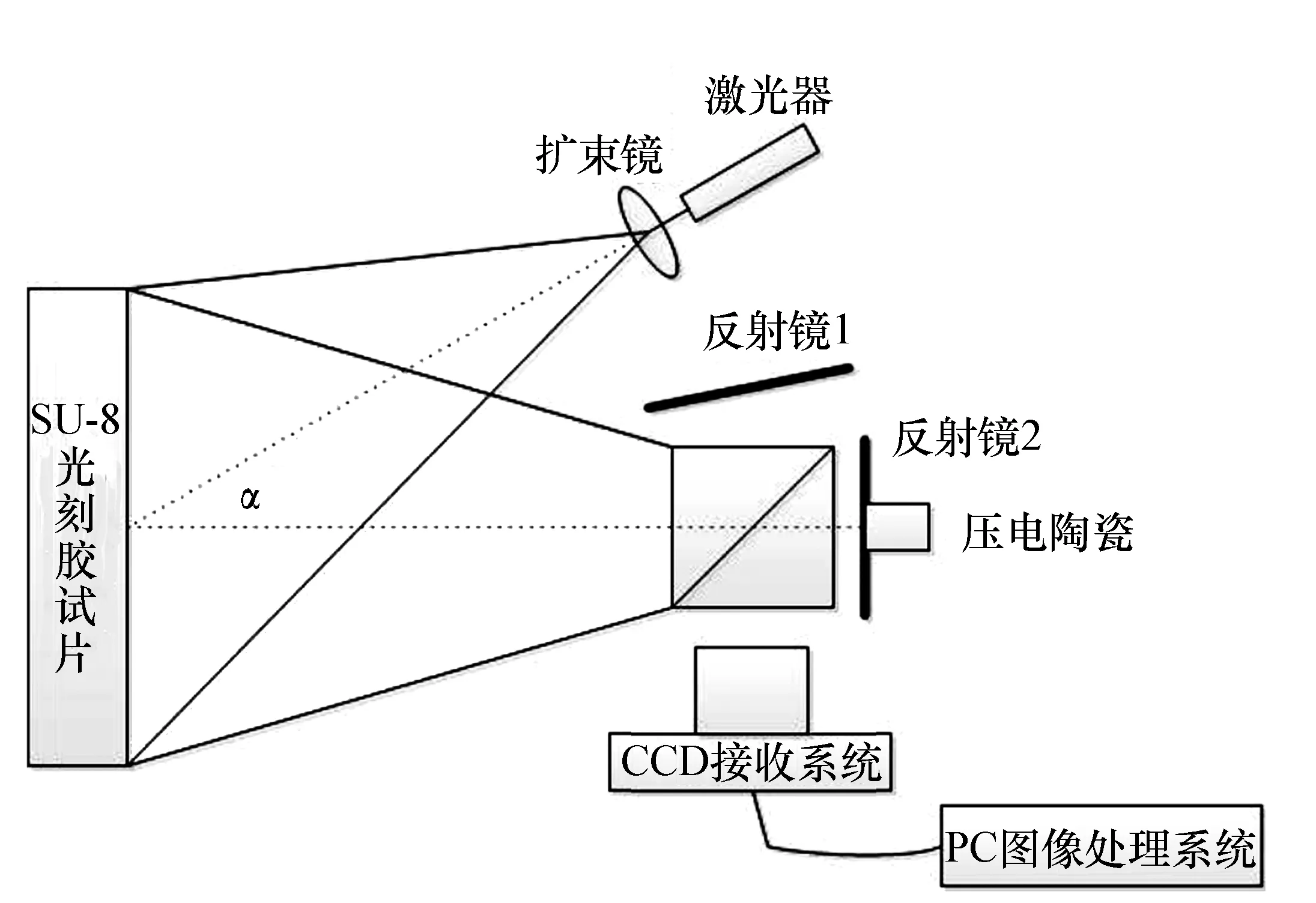

图1 激光剪切散斑干涉原理 Fig.1 Principle diagram of laser shearing speckle interference

该技术基本原理如图1所示,由激光器发出的激光通过扩束镜扩束以后照射在被测物表面,从被测物表面漫反射的光束通过迈克尔逊剪切装置后成像在CCD相机的靶面上,CCD相机连接计算机,计算机采集、保存并处理CCD系统接收的图像。迈克尔逊剪切装置由一个分光棱镜和两个反射镜组成,反射镜1沿光轴垂直方向倾斜一个微小的角度,反射镜2垂直于光轴;被测物漫反射的光通过分光棱镜分成两束,分别由反射镜1和反射镜2对其反射,由于反射镜1的倾斜设置,由其反射后的光束也将偏转一定的角度,而反射镜2垂直设置,由其反射后的光束依旧平行于光轴,两束反射光再次通过分光棱镜,共同通过CCD成像系统并在CCD靶面上形成两个相互错位的像,这两个相互错位的像相互干涉成一幅剪切散斑干涉图像。

剪切散斑干涉图的强度可以表示为:

(1)

式中,I0为背景光强,γ为对比度,θ为物体表面两个相互干涉点光波的相位差。

对物体施加一定载荷使物体发生变形,在剪切散斑干涉技术的应用中,被测物的变形都在微米级,可以认为物体变形前后背景光强和对比度保持不变。物体变形后,光波将形成一个相应的相位变化Δ,故物体变形后的散斑图强度为:

(2)

将变形前后光场强度进行相减即可获得剪切散斑干涉条纹图:

Id=I2-I1=

(3)

同时,剪切量相比较物体到CCD靶面及激光器很小,因此相对相位差Δ可由下式表示:

(4)

式中,α为激光照射角,δu为被测物表面相互干涉的两点之间X方向上变形量的差(本文设定剪切方向为X方向),δw为相互干涉的两点之间面外方向上变形量的差。设干涉两点的剪切距离为δx,上式可化为:

(5)

通过调整照射角度α接近于 0,可知测量所得的相对相位差与面外位移w对x的偏导相关:

(6)

根据相对相位差即可得出物体变形导数信息。通过相移技术[9-10]可获得剪切散斑干涉的相对相位差。例如,对一个四周固定、中心加载的方形铝板试样进行实验,令剪切方向为X方向,采用时间相移技术,获得相对相位条纹图(如图2(a)所示),该相位条纹图的形状和分布反映了被测物的面外变形信息。

由于测量获得的是变形的导数,因此需要通过积分方法来计算出实际的变形量。式(6)可以变形为:

(7)

将变形导数通过积分方法[11-12],即根据公式:

(8)

图2 相位条纹及形变量分布 Fig.2 Phase map and curve of shpae variable distribution

3 实验与讨论

3.1实验对象

实验所用光刻胶试片为铜基底加SU-8胶组成,表1列出了铜和SU-8胶的性能参数,随着温度的变化,其泊松比、密度以及热膨胀系数等变化不大,为固定值,当温度变化时,由于SU-8胶与铜基底的热膨胀系数相差很大,且SU-8胶热膨胀系数远大于铜基底,因此,SU-8胶体将会凹曲变形,产生较大的内应力。因此只要获得胶体试样的变形数据即可反映出胶体的内应力分布。

表1 材料的性能参数

本文实验采用已抛光的铜基底片和美国Microchen公司生产的SU-8光刻胶(3050),如图3所示,铜基底长宽为5 cm×5 cm,厚度为3 mm,其表面涂覆的光刻胶的厚度为400 μm,本文试片光刻工艺与文献[13]中一致,即旋涂,前烘,曝光,后烘,显影。SU-8光刻胶的内应力主要来自于后烘过程,本文试片后烘温度为90 ℃,光刻胶为高聚物。

图3 涂覆光刻胶的铜片 Fig.3 Photoresist on the sheet copper

3.2实验设置

在光学试验平台上,根据激光剪切散斑干涉技术测量原理(图1),搭建实验测量装置。如图4所示,将涂覆了SU-8光刻胶的铜片固定在夹持器上,选用功率为200 mW的单纵模绿色激光器,分光棱镜为单波长分光棱镜,CCD摄像系统选用200万像素面阵相机。设定工作距离D为200 mm,选用焦距f=25 mm的成像镜头,调节反射镜1设置剪切量为5 mm,用反射镜2后的压电陶瓷装置实现时间相移。

图4 剪切散斑干涉测量装置 Fig.4 Shearing speckle interferometry device

通过加热装置对被测物进行均匀热加载,温度降低时,如果内应力为零,降温引起的变形是均匀的,即产生刚性变形,经过计算机计算后不会产生相位条纹图;如果胶体内应力不为0时,降温引起的变形是非均匀的,而这非均匀的变形即会引起相位的变化,经过计算后产生相位条纹图。通过计算该条纹图即可获得胶体的应变变形数据。

3.3实验分析

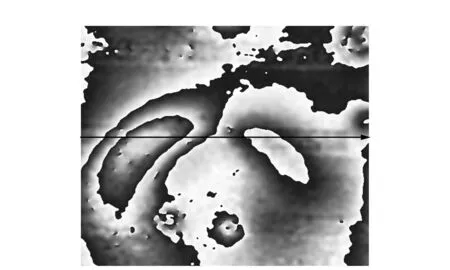

图5 胶体变形的相位条纹 Fig.5 Phase map of the photoresist deformation

由CCD摄像系统拍摄并由计算机系统保存的加载前后的散斑图,利用自编软件通过使用时间相移技术原理对其进行相位提取,并经过滤波处理后得到表征SU-8胶变形的相位条纹图,如图5所示。分析条纹整体分布,可以看到,图5中条纹由中间区域分别向左右两端延伸并聚拢于中间区域,由剪切散斑干涉原理可知中间区域形变量最大,故在中间区域出现应力集中。

为了更直观地分析SU-8胶应力分布,对图5其进行相位解包裹处理,得到被测胶的面外变形导数情况,为方便观察,选取图5中直线所在像素,通过对其变形导数进行积分,得到恢复成原始相位的变形量,如图6所示。纵坐标为变形量,横坐标为试样的位置。在实验过程中,根据文献[9]中结论,保持左边剪切量范围内变形量为0。从图6中可以明显看出,SU-8光刻胶变形量沿从胶体中心到两端逐渐减小,中间区域变形量最大,约为1.189 μm。

图6 黑线区域的变形量 Fig.6 Deformation of the measuring result in the black line

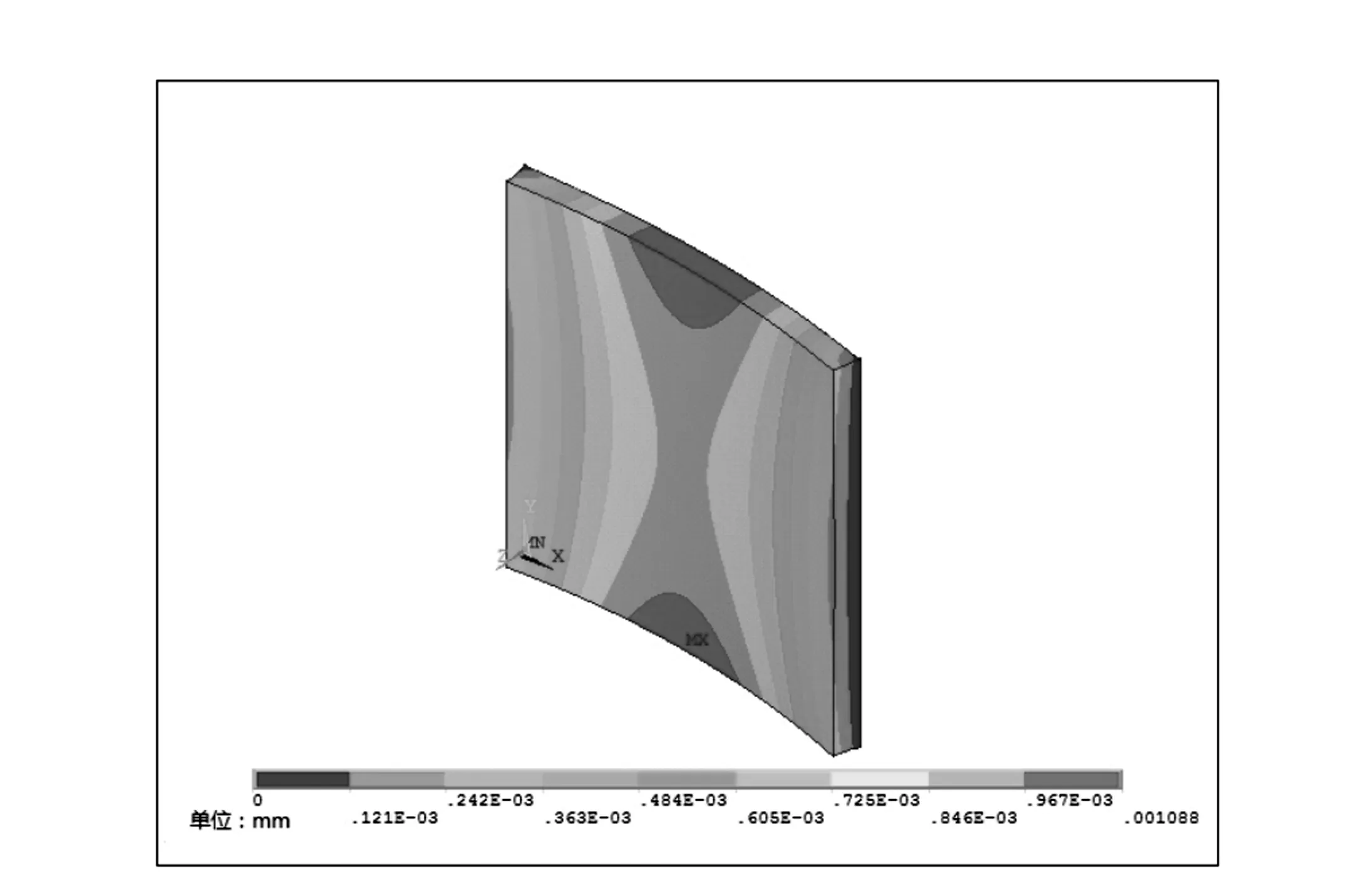

为了验证本文所做实验测量结果是否准确,使用ANSYS有限元分析软件对上述被测SU-8胶试片进行有限元分析,根据表1中的性能参数来定义材料的属性值,建模所采用的单元类型为SOLID185,将模型的结构特性假设为:SU-8胶为粘弹性材料,铜基片假定为匀质、各向同性的弹性材料,材料的力学性能服从胡克定律;SU-8胶层表面不施加约束,只对铜基片侧面的两底边施加自由度约束,以限制其刚性位移。使用自由网格划分,网格大小为0.001 mm,在后烘温度为90 ℃、降温速率为10 ℃/h的条件下,利用热-结构耦合场直接法对其进行应力分析[14-15], 得到变形量分布情况如图7所示,从图7中可以看出,变形量沿x方向从胶体中心到两端逐渐减小,表明中间区域应力最大。由此可见仿真结果与前面的实验结果是对应一致的。仿真的最大变形量为1.088 μm。仿真结果与实验结果有一定的差异,这是由于仿真是按照理想涂胶状态计算的结果,而实际实验由于受涂胶均匀性、铜片变形和温度变化等因素影响,造成测量结果与仿真结果还是有一定的差异,但是整体的胶体变形趋势是一致的,验证了本方法的适用性。

图7 胶体结构变形仿真ANSYS有限元分析图 Fig.7 ANSYS simulation of photoresist structure deformation

4 结 论

本文提出了一种基于激光剪切散斑干涉的SU-8光刻胶应变测量的新方法,并对制作的SU-8光刻胶试片进行了实验验证。同时,使用ANSYS有限元分析软件对同一SU-8光刻胶进行了应变仿真模拟,实验结果与仿真结果显示最大形变量分别为1.189 μm和1.088 μm,误差在可允许测量误差范围之内,且两种方法获得的应力分布趋势是一致的,表明使用激光剪切散斑干涉技术可应用于SU-8光刻胶应变分布测量。

使用激光剪切散斑干涉技术对SU-8光刻胶内应力进行测量,是一种新型的光刻胶应力测量技术,具有无损、非接触、全场的优势,实验测量结果对光刻胶工艺的优化具有十分重要的意义。目前实验研究限于应变分布情况的研究,下一步工作方向将进行SU-8光刻胶应力定量研究。

[1]张立国,陈迪,杨帆,等.SU-8胶光刻工艺研究[J].光学 精密工程,2002,10(3):266-270.

ZHANG L G,CHEN D,YANG F,etal.. The study of SU-8 UV photolithography[J].Opt.PrecisionEng.,2002,10(3):266-270.(in Chinese)

[2]LI B,LIU M,CHEN Q. Low-stress ultra-thick SU8 UV photolithography process for MEMS[J].J.MicrolithographyMicrofabrication&Microsystems,2005,4(4):043008.

[3]LORENZ H,DESPONT M,FAHRNI N,etal.. High-aspect-ratio, ultrathick, negative-tone near-UV photoresist and its applications for MEMS[J].Sensors&ActuatorsAPhysical,1998,64(1):33-39.

[4]CHANG H K,KIM Y K. UV-LIGA process for high aspect ratio structure using stress barrier and C-shaped etch hole[J].Sensors&ActuatorsAPhysical,2000,84(3):342-350.

[5]WILLIAMS J D,WANG W. Study on the postbaking process and the effects on UV lithography of high aspect ratio SU8 microstructures[J].J.MicrolithographyMicrofabrication&Microsystems,2004,3(4):563-568.

[6]杜立群,朱神渺.微机电系统中SU-8厚光刻胶的内应力研究[J].光学 精密工程,2007,15(9):1377-1382.

DU L Q,ZHU S M. The?internal stress research of SU-8 thick photoresist in microelectromechanical system[J].Opt.PrecisionEng.,2007,15(9):1377-1382.(in Chinese)

[7]王永红,梁恒,王硕,等.数字散斑相关方法及应用进展[J].中国光学,2013,6(4):470-480.

WANG Y H,LIANG H,WANG S,etal.. Progress in digital speckle correlation method and application[J].ChineseOptics,2013,6(4):470-480.(in Chinese)

[8]王永红,冯家亚,王鑫,等.基于狭缝光阑的剪切散斑干涉动态测量[J].光学 精密工程,2015,23(3):645-651.

WANG Y H,FENG J Y,WANG X,etal.. Shearography system based on slit aperture for dynamic measurement[J].Opt.PrecisionEng.,2015,23(3):645-651.(in Chinese)

[9]杨连祥,祝连庆,谢辛,等.电子散斑干涉测量中相移技术的新发展[J].北京信息科技大学学报:自然科学版,2013(2):1-8.

YANG L X,ZHU L Q,XIE X,etal.. The new development of phase-shift technology in the electronic speckle interferometry[J].J.BeijingUniversityofInformationScienceandTechnology:JCR Science Edition,2013,4(2):1-8.(in Chinese)

[10]王永红,李骏睿,孙建飞,等.散斑干涉相位条纹图的频域滤波处理[J].中国光学,2014(3):389-395.

WANG Y H,LI J R,SUN J F,etal. The frequency domain filtering processing of speckle interference phase map[J].ChineseOptics,2014,(3):389-395.(in Chinese)

[11]WALDNER S. Removing the image-doubling in shearography by reconstruction of the displacement field[J].OpticsCommunications,1996,127(s 1-3):117-126.

[12]WALDNER A S. Removing the image-doubling in shearography: theory and application[J].SPIE,1996,2944:247-255.

[13]单云冲,阮久福,杨军,等.太赫兹金属双光栅超厚胶光刻工艺[J].强激光与粒子束,2014,26(5):201-205.

SHAN Y CH,RUAN J F,YANG J,etal.. Terahertz metal double grating ultra thick resist lithography process[J].HighPowerLaserandParticleBeams,2014,26(5):201-205.(in Chinese)

[14]PARK S,CHUNG S,ACKLER H,etal.. Viscoelastic material properties of SU-8 and carbon-nanotube-reinforced SU-8 materials[C]. ASME 2006 International Mechanical Engineering Congress and Exposition,Chicago,USA,2006:43-52.

[15]CHUNG S,PARK S. Effects of temperature on mechanical properties of SU-8 photoresist material[J].J.MechanicalScience&Technology,2013,27(9):2701-2707.

Whole field optical detection method of strain distribution of SU-8 photoresist

WANG Xin, WANG Yong-hong*, LYU You-bin, LU Yi-ru,TU Si-qi

(School of Instrument Science and Opto-electronic Engineering,HefeiUniversityofTechnology,Hefei230009,China)*Correspondingauthor,E-mail:yhwang@hfut.edu.cn

The quality of full metal grating is affected by internal stress of SU-8 photoresist. Considering the stress measurement of SU-8 photoresist is difficult in recent years, the shearography is applied to measure the strain distribution of SU-8 photoresist which corresponds to the stress distribution of SU-8 photoresist. Strain distribution is acquired by processing interferometer images which are recorded before and after loading on the tested photoresist. The simulation result of the same photoresist is obtained by using the ANSYS finite element analysis software. The shearography measurement system is setup and demonstration experimental is carried out. The deformation of actual measurement is about 1.189 μm, and the deformation of simulation is 1.088 μm. The measurement error is in the allowed range. The deformation trend of experimental result is consistent with the simulation result. Results show that the shearography in SU-8 photoresist strain distribution measurement is valid and may be applied to measure whole field strain distribution of SU-8 photoresist in lossless.

shearography;SU-8 photoresist;stress distribution;strain;simulation

2016-02-12;

2016-03-18

国家自然科学基金资助项目(No.51375136),中航产学研专项资助项目(No.CXY2013HFGD22)

2095-1531(2016)03-0379-06

TP394.1; TH691.9

A

10.3788/CO.20160903.0379

王鑫(1990—),女,安徽安庆人,硕士研究生,2013年于合肥工业大学获得学士学位,主要从事激光剪切散斑干涉技术方面的研究。E-mail:wangxinqj@126.com

王永红(1972—),男,安徽合肥人,博士后,教授,研究生导师,1994年于合肥工业大学获得学士学位,1997年于中科院安徽光机所获得硕士学位,2004年于合肥工业大学获得博士学位,主要从事精密测试技术及仪器、光电检测、机器视觉等方面的研究。E-mail:yhwang@hfut.edu.cn

Supported by National Natural Science Foundation of China(No.51375136), Special Project of University & Research of AVIC(No.CXY2013HFGD22)