气相法合成偏二氯乙烯的高稳定CsNO3/SiO2催化剂

靳燕霞 汤 岑 孟秀清 王小霞谢冠群,,* 罗孟飞,* 李小年

(1浙江师范大学物理化学研究所,先进催化材料教育部重点实验室,浙江 金华321004;2浙江工业大学工业催化研究所,绿色化学合成技术国家重点实验室培育基地,杭州 310032)

气相法合成偏二氯乙烯的高稳定CsNO3/SiO2催化剂

靳燕霞1汤岑1孟秀清1王小霞1

谢冠群1,2,*罗孟飞1,*李小年2

(1浙江师范大学物理化学研究所,先进催化材料教育部重点实验室,浙江 金华321004;2浙江工业大学工业催化研究所,绿色化学合成技术国家重点实验室培育基地,杭州 310032)

用浸渍法制备CsNO3/SiO2催化剂,用于气相催化裂解1,1,2-三氯乙烷(TCE)制偏二氯乙烯(VDC)反应,考察了反应温度对CsNO3/SiO2催化剂失活的影响。研究发现,在较低反应温度(<350°C)时,CsNO3/ SiO2催化剂容易失活,在较高反应温度(>400°C)时催化剂的活性较高且不易失活。反应后CsNO3/SiO2催化剂中CsNO3物种转变为CsCl,催化剂表面存在积炭。导致催化剂失活的主要原因不是Cs物种转变和积炭,而是含氯反应产物在低温反应时难以从催化剂表面脱附。这些含氯反应产物能够高温脱附,从而使低温反应失活的催化剂再生。CsNO3/SiO2催化剂在400°C下100 h寿命实验中,TCE转化率和VDC选择性分别稳定为98%和78%,具有较好的工业应用前景。

偏二氯乙烯;1,1,2-三氯乙烷;CsNO3;脱氯化氢反应;多相反应

doi:10.3866/PKU.WHXB201511134

1 引言

偏二氯乙烯(VDC)主要用于聚偏二氯乙烯(PVDC)树脂和乳胶的合成单体1-3。PVDC具有优良的隔氧性和保味性,非常适合熟食保鲜冷藏和微波炉直接加热的覆盖,保鲜效果远高于聚乙烯(PE)等同类产品,在西方发达国家被誉为“绿色”包装材料4,5。随着人们越来越重视食品安全,国内PVDC市场发展前景非常广阔。目前工业上生产VDC主要采用浓碱溶液对1,1,2-三氯乙烷(TCE)脱HCl的皂化工艺路线6-12,但皂化工艺会产生大量高盐有机废水,面临巨大环保压力,迫切需要开发新工艺路线以取代皂化工艺。采用TCE气相催化裂解制备VDC路线,可以有效避免高盐有机废水等问题,是绿色生产VDC的发展方向13-16。

实现TCE气相催化裂解制VDC的关键是研发高效催化剂,目前主要有碱性有机物催化剂和碱金属催化剂。Mochida等17利用硅胶负载有机胺1,8-二氮杂双环[5.4.0]十一碳-7-烯(DBU)气相催化TCE脱HCl,得到VDC选择性90%,但TCE稳态转化率非常低(5%)。Fujitsu等18用硅胶负载二苯并-18-冠醚-6(B18)和KCl的配合物(KCl-B18)作为催化剂,进行TCE气相脱HCl反应,得到VDC选择性为90%左右,TCE稳态转化率小于25%,并指出脱氯反应中产生的HCl难以脱附,是造成催化剂失活的主要原因。Serhuchev等19将负载在活性炭上的苯并咪唑作为催化剂进行TCE气相催化脱HCl,得到VDC收率为30%-50%。

在碱金属气相催化TCE脱HCl制VDC研究中,Zoltanski与其合作者14,20-21比较了不同种类的碱金属盐催化剂,发现采用硅胶负载铯盐具有较好的催化性能。袁向前11,王越22及金海龙23在气固相催化裂解TCE方面也取得了一些成果。蒋鹏13利用氧化铝负载碱金属Cs催化裂解TCE时,得到VDC的选择性为89%,TCE的转化率为12%,指出催化剂表面结焦(炭)是失活主要原因。王越22对氯化钡、果壳活性炭、石墨三种催化剂的性能进行了比较研究,发现石墨催化剂表现出良好活性,TCE稳态转化率可达11%。

在负载型碱金属气相催化TCE脱HCl制VDC研究中,Mochida与其合作者24-27取得了一系列成果。Mochida等25用硅胶负载CsCl气相催化TCE脱HCl时,得到TCE的转化率为26%和VDC选择性90%。Mochida等26发现CsCl/SiO2气相催化裂解TCE反应时,350°C脉冲反应可以获得TCE转化率和VDC选择性均为90%,但在连续反应中TCE转化率迅速降低,认为HCl难以脱附是CsCl/SiO2催化剂失活的主要原因。Mochida等27比较了硅胶负载不同Cs盐催化裂解TCE制VDC反应,如CsCl、CsNO3、CH3COOCs、Cs2CO3、Cs2SO4等,发现CsNO3具有较好的催化活性,CsNO3在脱氯化氢反应中变成CsCl,但没有说明CsCl的作用是促进催化活性或降低催化活性。Mochida等28利用Cs交换的ZSM-5沸石分子筛催化剂进行TCE气相裂解反应,得到CsOH和Si羟基为催化活性中心,当CsOH转变为CsCl后就失去了催化活性。

国内外至今没有气相催化裂解TCE工业化生产VDC的报道,其中一个重要原因是气相裂解TCE催化剂存在严重的失活问题。根据前述文献可知,气相裂解TCE催化剂失活的可能原因有三种:一是反应后产生CsCl物种28,二是催化剂表面积炭13,三是反应中产生的HCl难以脱附18,26。为了探讨碱金属催化剂失活的本质原因,以期得到一种高稳定的碱金属催化剂,本文以CsNO3为前驱体制备了CsNO3/SiO2催化剂,重点考察反应温度等对气相裂解TCE脱HCl反应影响,结合热重分析(TGA)、X射线衍射(XRD)和O2程序升温脱附(O2-TPD)等物理化学表征手段,探索导致CsNO3/SiO2催化剂失活的关键因素。

2 实验部分

2.1催化剂制备

主要化学试剂:1,1,2-三氯乙烷(TCE,99.8%)、CsNO3(99.9%)和CsCl(99.9%)购自上海阿拉丁生化科技股份有限公司;载体SiO2从青岛美高集团有限公司购买(比表面积379 m2∙g-1,孔容积1.02 cm3∙g-1,平均孔径15 nm)。

采用浸渍法制备不同负载量的CsNO3/SiO2催化剂29。典型制备过程如下:取0.733 g的CsNO3溶于去离子水中,加入2 g SiO2,超声0.5 h,在室温下浸渍6 h,90°C水浴炒干,之后置于烘箱中120°C烘干12 h,得到白色固体粉末,其中Cs的质量分数为20%,标记为20%CsNO3/SiO2。采用同样的方法制备不同Cs负载量的催化剂,标记为wCsNO3/SiO2,其中w(Cs)代表CsNO3/SiO2催化剂中Cs的质量分数(w),即Cs负载量,相应的计算公式:w(Cs)=m(Cs)/(m(Cs)+m(SiO2))×100%。

采用同样方法制备以CsCl为前驱体,Cs负载量为20%的参照催化剂20%CsCl/SiO2。

2.2催化剂表征

TGA表征在德国Netzsch STA 449C仪器上进行。在氮气气氛下从室温升温至800°C,升温速率10°C∙min-1。

NO质谱表征在自制的固定床层反应装置上进行,CsNO3/SiO2催化剂用量为50mg,进行两个阶段加热处理。典型过程为:第一阶段在氮气气氛中将催化剂床层从室温加热至450-600°C,保持1.5h,升温速率为20°C∙min-1,主要考察不同预处理温度对催化剂分解的影响;第二阶段在催化剂床层降温至50°C后,用He吹扫0.5h,然后在He气氛下升温至800°C,升温速率为10°C∙min-1,主要考察不同温度预处理后催化剂中CsNO3剩余量。采用与反应装置连接的质谱仪检测两个阶段的NO,质谱仪为英国HidenAnalyticalLtd公司QIC-20型。

XRD表征在荷兰PANalytical公司的X′Pert PROMPD型X射线粉末衍射仪上进行,Cu Kα辐射源,λ=0.1542 nm。仪器的管电压40 kV,管电流40 mA,扫描步长0.014°,扫描范围10°-90°。样品测试是在室温状态下,空气气氛中进行。

O2-TPD表征在自制的固定床层反应装置上进行,典型过程为:称取50 mg的脱氯反应后的NO3/ SiO2催化剂于反应器中,在氮气气氛中120°C预处理2 h,冷却至室温,然后在氧气气氛下升温至800°C,升温速率为10°C∙min-1。采用质谱检测所产生的HCl和CO2,质谱为英国Hiden Analytical Ltd.公司QIC-20型质谱仪。

2.3催化剂活性评价

在微型固定床反应装置上进行CsNO3/SiO2催化剂评价。取0.2 g的CsNO3/SiO2催化剂置于石英反应管中(i.d.=8 mm),热电偶放置于石英管内催化剂的中心位置以控制反应温度。催化剂先在氮气气氛中经过一定的高温预处理2 h,氮气气体流速为30 mL∙min-1,并经过DQ型高效脱氧管除氧和5A分子筛除水。氮气下预处理后,使催化剂床层降至一定的反应温度,进行气相裂解TCE脱HCl反应。TCE置于被冰浴冷却的饱和器中,由N2将TCE带入催化剂床层,N2流速为10-30 mL∙min-1,对应的空速为1200-3600 h-1。反应产物用安捷伦6890型气相色谱仪(FID)分析,DB-1毛细管柱,30 m×0.25 mm。

CsNO3/SiO2催化剂高温再生实验:(1)将300°C反应后第一次失活的CsNO3/SiO2催化剂在氮气气氛下升温至450°C并保留30 min,然后降温到300°C再进行脱氯反应,考察热处理对催化剂再生影响;(2)将第二次失活的催化剂在氮气气氛升温至550°C并保留30 min,然后降温到300°C再进行脱氯反应,考察较高温度热处理对催化剂再生影响。

3 实验结果与讨论

3.1实验结果

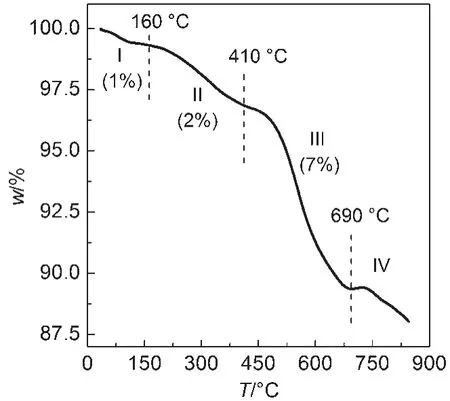

图1 在N2气氛下新鲜20%(w)CsNO3/SiO2催化剂的热重分析曲线Fig.1 Thermogravimetric analysis(TGA)curve of fresh 20%(w)CsNO3/SiO2catalysts in N2atmosphere

图1是新鲜20%CsNO3/SiO2催化剂的热重表征。20%CsNO3/SiO2催化剂的失重过程可以分为四个阶段,其中第一个阶段为160°C以下范围,失重约1%,归属于新鲜20%CsNO3/SiO2催化剂表面吸附水的失重。第二个阶段为160-410°C范围,催化剂失重约2%,归属于20%CsNO3/SiO2催化剂中或载体SiO2孔道中较强吸附水的失重,原因是新鲜催化剂在装入反应装置前没有经过高温焙烧处理,会含有较多的水分。第三个阶段为410-690°C范围,催化剂失重约7%,稍微大于CsNO3分解为Cs2O过程的理论计算值(6%),考虑CsNO3的熔点为414°C,因本段失重归属于CsNO3的分解与少量蒸发30。685°C以上的第三个阶段失重,归属于Cs2O氧化物进一步分解和升华过程31,32。

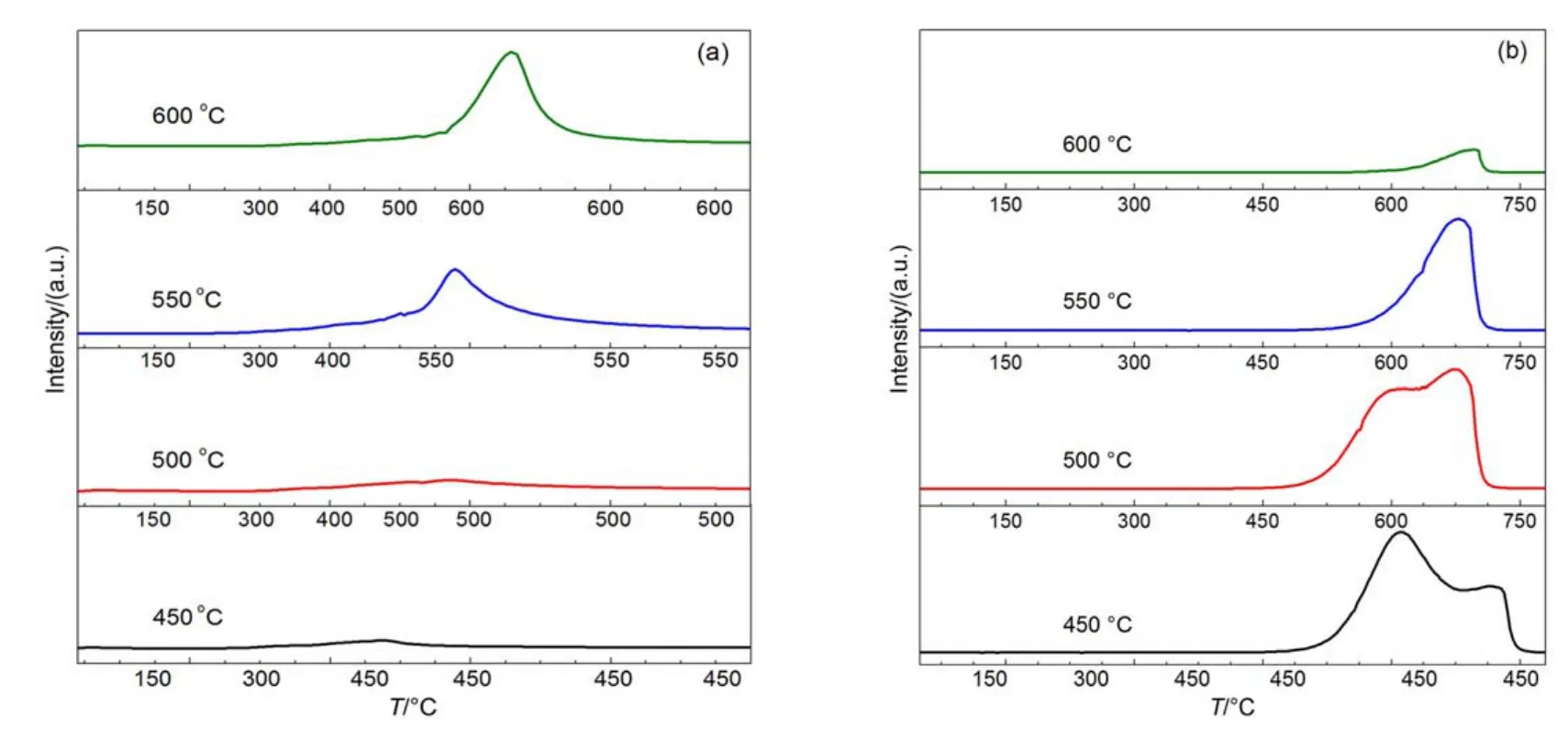

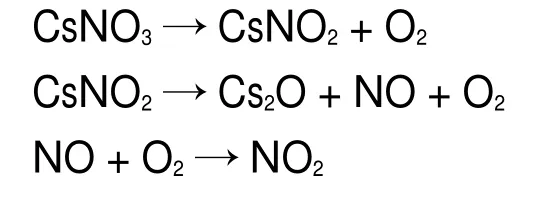

图2 新鲜20%CsNO3/SiO2催化剂分解的NO质谱图Fig.2 Mass spectra of NO from the decomposition of fresh 20%CsNO3/SiO2catalysts

图2是不同预处理温度时20%CsNO3/SiO2催化剂分解的NO质谱表征。采用两个阶段对催化剂进行热处理:第一阶段在氮气中室温升至450-600°C,并保持1.5 h,考察不同温度预处理对CsNO3分解影响;第二阶段在催化剂统一降温至50°C后,He气氛中升温至800°C,考察不同温度预处理后催化剂中CsNO3剩余量。从图2中可以看出,20%CsNO3/SiO2催化剂在热处理过程中有NO产生,预处理温度越高NO量越大。NO产生表明有亚硝酸铯(CsNO2)存在32,而亚硝酸铯是来自于硝酸铯分解,由此推测新鲜20%CsNO3/SiO2催化剂中CsNO3的分解过程:CsNO3先分解产生CsNO2,然后CsNO2再分解产生NO和Cs2O,其中部分NO被原位产生的O2氧化得到NO2。

NO是CsNO3分解的主要产物之一,可以从NO产生量判断CsNO3的分解程度。从第一阶段(图2(a))不同预处理温度的NO质谱表征中可以看到,随着预处理温度升高,NO产生量显著增加,表明高温预处理时引起较多CsNO3分解,低温预处理CsNO3分解较少。第二阶段(图2(b))在相同热处理条件下考察不同温度预处理后,催化剂中CsNO3剩余量。从图2(b)可以看出,随着第一阶段的预处理温度升高,第二阶段中NO产生量越来越少,表明预处理温度升高导致催化剂中CsNO3剩余量减少。

综合两个热处理阶段的NO和NO2质谱结果,可知催化剂中CsNO3在450-600°C区间发生分解。550°C以上高温预处理时CsNO3分解较多,并产生较多NO和Cs2O;450°C以下低温预处理时CsNO3几乎没有分解,催化剂中CsNO3剩余量较多。

NO质谱结果可以与热重结果相互印证(图1),热重表征中第一阶段和第二阶段的温度低于410°C,相当于低温预处理催化剂的情况,催化剂中拥有较多尚未分解的CsNO3,因此热重分析中第一阶段和第二阶段的失重不是CsNO3分解引起,而是催化剂中吸附的水引起的失重;热重中第三阶段的温度为410-690°C,相当于高温预处理催化剂的情况,催化剂中CsNO3发生分解,因此这个阶段的失重主要由CsNO3分解到Cs2O产生的。

图3是不同预处理温度对20%CsNO3/SiO2催化剂上的TCE脱HCl的影响结果。从图3中可以看出,随着预处理温度升高,TCE转化率和VDC选择性均呈现先升高后降低的趋势,其中在焙烧温度为550°C时达到较好催化性能,TCE转化率为98.5%,VDC选择性为77.5%,而且在反应过程中基本保持稳定。由TGA和NO质谱表征(图1和2)可知,CsNO3/SiO2催化剂在550°C预处理后有较多的CsNO3分解,并产生Cs2O物种,这可能是其具有较高催化活性的原因。

图3 预处理温度对20%CsNO3/SiO2催化剂上TCE脱氯化氢的影响Fig.3 Effect of pretreatment temperature on the dehydrochlorination of 1,1,2-trichloroethane(TCE) over 20%CsNO3/SiO2catalysts

图4是CsNO3负载量对CsNO3/SiO2催化剂上TCE脱HCl的影响结果。由图4看出,TCE转化率随着CsNO3负载量而增加,但负载量在20%以上时增加幅度不大。负载量为20%的20%CsNO3/SiO2催化剂上TCE转化率稳定在98%以上。CsNO3负载量对VDC选择性影响不大,除了负载量较低的5% CsNO3/SiO2催化剂稍高(79%),其它负载量催化剂的VDC选择性基本相同(ca 78%)。

图4 CsNO3负载量对CsNO3/SiO2催化剂上TCE脱HCl的影响Fig.4 Effect of CsNO3loading on the dehydrochlorination of TCE over CsNO3/SiO2catalysts

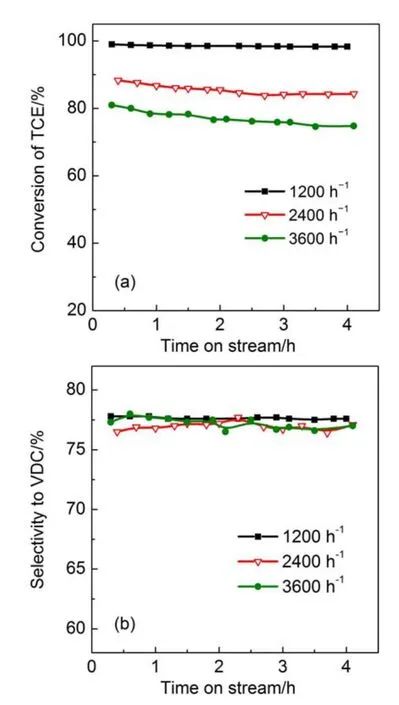

图5是空速对20%CsNO3/SiO2催化剂上TCE脱氯化氢的影响结果。本研究中反应原料TCE置于冰浴的饱和器中,利用氮气将TCE带入催化剂床层进行反应。通过改变氮气流量,考察空速对20%CsNO3/SiO2催化剂上TCE脱氯化氢的影响。从图5中可以看出,空速对TCE转化率有较大影响。随着空速增加,TCE转化率呈现显著的下降趋势,但在不同空速下TCE转化率是保持基本稳定的。空速在1200 h-1时,TCE稳态转化率达到98%以上。空速对VDC选择性影响不大,不同空速下VDC选择性约为78%。

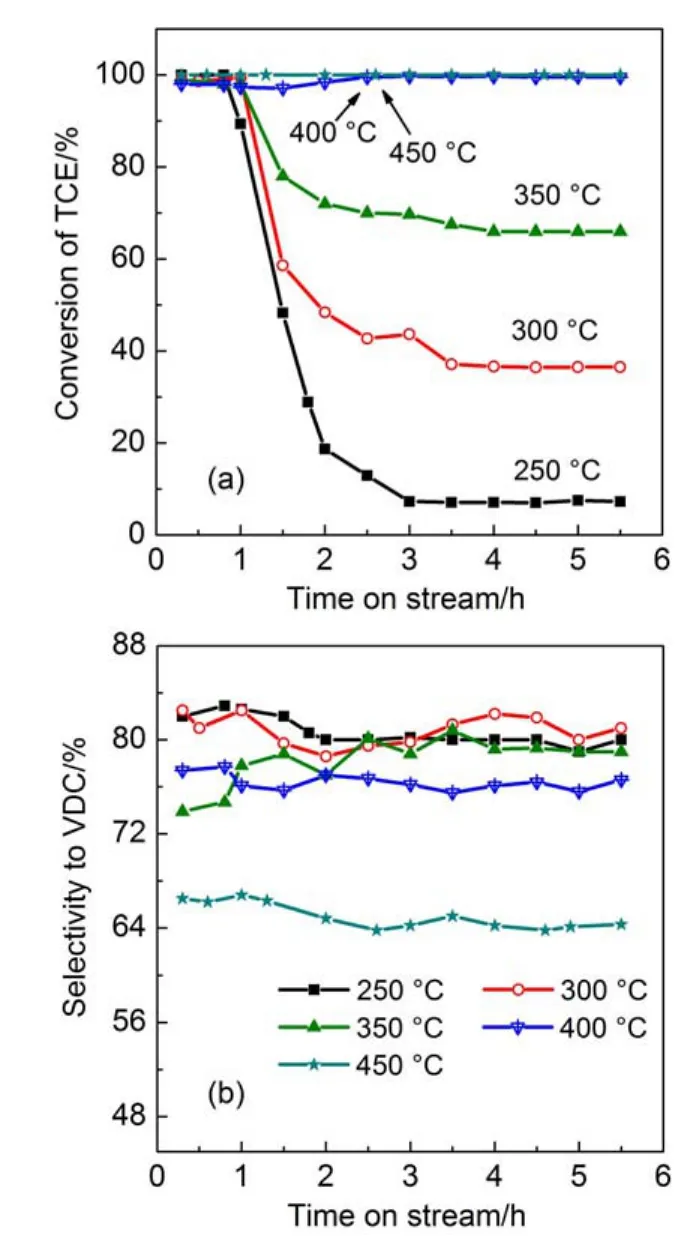

图6是反应温度对20%CsNO3/SiO2催化剂上的TCE脱HCl的影响结果。从图6中可以看出,对于任一个反应温度来说,20%CsNO3/SiO2催化剂均具有很高的初始活性(98%),但随着TCE脱HCl反应进行,350°C以下TCE转化率明显失活,400°C以上TCE转化率较高(98%)且保持稳定。VDC选择性随反应温度升高有所降低,在400°C以下变化不明显,但450°C反应有明显下降,可能是高温引起较多副反应。各个反应温度下得到的副产物中,主要是VDC的异构体1,2-二氯乙烯、顺-1,2-二氯乙烯(cis-DCE)和反-1,2-二氯乙烯(trans-DCE)。

Mochida等18,25利用脉冲反应研究TCE脱氯化氢时得到VDC选择性为90%,有别于本研究结果,这可能有两个原因:一是在较低反应温度下(250°C)进行反应,副反应发生较少,而Mochida等27在后期工作中发现,升高反应温度导致VDC选择性降低;二是Mochida等采用高表面积硅胶载体(650 m2∙g-1),可能有利于VDC选择性。有关载体对TCE脱氯化氢影响将在今后工作中作进一步研究。

图5 空速对20%CsNO3/SiO2催化剂上TCE脱氯化氢反应影响Fig.5 Effect of space velocity on the dehydrochlorination of TCE over 20%CsNO3/SiO2catalysts

催化剂稳定性是衡量催化剂优良的一个重要指标,目前气相催化裂解TCE制备VDC的最大难点就是催化剂寿命短13。在本研究中,我们发现20%CsNO3/SiO2催化剂在400°C下裂解TCE时具有高稳定活性(图6),为此我们进行了CsNO3/SiO2催化剂的100 h稳定性试验,实验条件为Cs含量为20%,焙烧温度为550°C,反应温度为400°C,空速为1200 h-1,所得结果见图7。从图7可以看出,CsNO3/SiO2催化剂在100 h试验中保持非常好的催化效果,TCE稳态转化率为98%,VDC稳态选择性为78%,具有较好的工业应用前景。

图6 反应温度对20%CsNO3/SiO2催化剂上TCE脱氯化氢影响Fig.6 Effect of reaction temperature on the dehydrochlorination of TEC over 20%CsNO3/SiO2catalysts

3.2催化剂失活机理

反应温度对CsNO3/SiO2催化剂上TCE脱HCl有显著影响(图6),400°C以上反应具有高稳定的活性,350°C以下反应存在明显失活现象。在TCE气相脱HCl反应中催化剂失活原因一般有三种:一是反应前后Cs物种变化,二是催化剂表面积炭,三是反应过程中产生的HCl等难以从催化剂表面脱附。

首先考察反应前后催化剂中Cs物种变化情况,对新鲜及不同温度反应的20%CsNO3/SiO2催化剂进行了XRD表征(图8)。从图8可以看出,新鲜20%CsNO3/SiO2催化剂中的Cs物种主要为CsNO3衍射峰,这是由于浸渍法得到新鲜20%CsNO3/SiO2催化剂没有经过高温焙烧处理,基本没有改变前驱体CsNO3形态。不同温度反应后20%CsNO3/SiO2催化剂中CsNO3都变成了CsCl,没有观察到其它Cs物种衍射峰。需要指出的是,20%CsNO3/SiO2催化剂在不同温度脱氯反应之前,均经过氮气中550°C预处理。由20%CsNO3/SiO2催化剂的热重和NO质谱表征结果(图1和2)可知,经过550°C预处理,催化剂中存在较多Cs2O和少量CsNO3,而反应后催化剂的XRD表征中没有发现Cs2O和CsNO3衍射峰,表明它们在TCE脱HCl中被氯化形成CsCl物种27。

图7 20%CsNO3/SiO2催化剂上TCE脱HCl的100 h稳定性实验Fig.7 Life test of 20%CsNO3/SiO2catalysts for the dehydrochlorination of TEC in 100 h

Mochida等28在研究Cs交换的ZSM-5沸石分子筛催化剂中,认为催化剂中生成了CsCl是催化剂失活主要原因。本研究中CsNO3/SiO2催化剂经过不同反应温度后,催化剂中Cs物种都变成CsCl物质(图8),而且350°C以下较低温度反应时催化剂失活较快(图6),是否脱氯反应中生成的CsCl物种导致CsNO3/SiO2催化剂低温反应失活?

图8 新鲜及不同反应温度脱氯化氢后的20% CsNO3/SiO2催化剂XRD谱图Fig.8 X-ray diffraction(XRD)patterns of the fresh 20% CsNO3/SiO2catalyst and the used 20%CsNO3/SiO2catalysts with different reaction temperatures

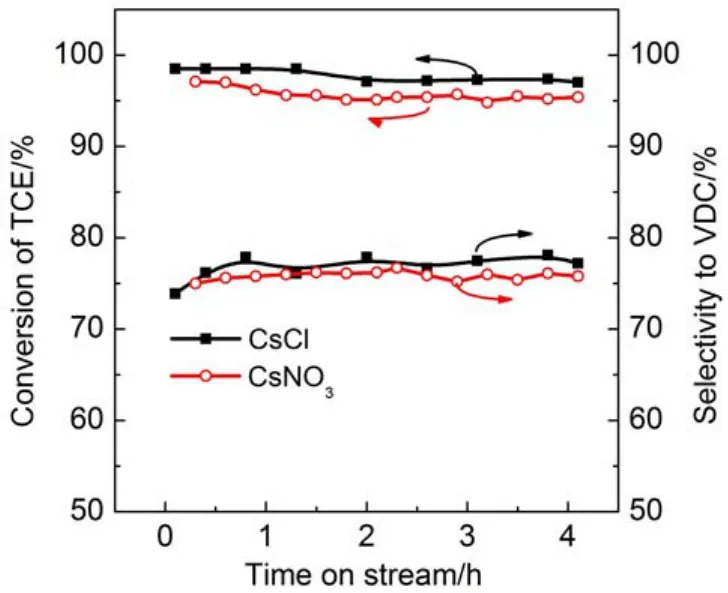

为了验证CsCl对催化剂失活影响,我们设计一个对照实验,直接以CsCl为前驱体制备20% CsCl/SiO2催化剂,考察CsCl物种对催化剂活性影响,所得结果见图9。从图9中可以看出,相对于CsNO3为前驱体的20%CsNO3/SiO2催化剂,20% CsCl/SiO2催化剂具有类似的催化性能,TCE转化率和VDC选择性分别为95%和78%,这表明脱HCl反应中生成的CsCl物种不是CsNO3/SiO2催化剂失活的主要因素。

图9 20%CsNO3/SiO2和20%CsCl/SiO2催化剂对TCE脱氯化氢反应的对照实验Fig.9 Control experiment between 20%CsNO3/SiO2and 20%CsCl/SiO2catalyst for the dehydrochlorination of TEC

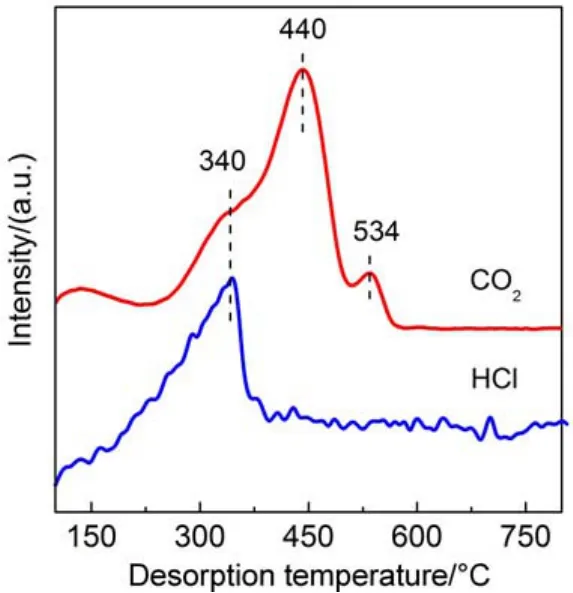

第二个可能导致催化剂失活原因是催化剂表面积炭,而研究积炭一般采用O2-TPD表征。图10是400°C反应后20%CsNO3/SiO2催化剂的O2-TPD表征。从图10中可以看出,使用后的20%CsNO3/ SiO2催化剂在氧化气氛下,产生HCl和CO2脱附峰。HCl脱附峰在340°C附近,并有对应的CO2脱附峰,归属于催化剂表面吸附的含氯有机物种。CO2在较高温度440和534°C位置还有脱附峰,但没有HCl伴随出现,这些CO2脱附峰归属于催化剂表面积炭引起的。图10中O2-TPD结果表明,400°C反应后20%CsNO3/SiO2催化剂上有积炭产生,但400°C反应时20%CsNO3/SiO2催化剂具有高稳定的催化活性(图6和7),因此,催化剂表面积炭也不是造成催化剂失活的主要原因。

Cs基催化剂失活的第三个原因可能是反应过程中产生的HCl难以脱附。Mochida等26研究CsCl/ SiO2催化剂时,指出TCE脱氯反应中产生的HCl难以从催化剂表面脱除,是造成CsCl/SiO2催化剂失活的主要原因。如果催化剂失活主要由于HCl难以脱附引起的,那么通过高温处理可以使得催化剂再生。为此,我们设计了非氧化气氛高温再生试验:(1)将300°C反应失活的CsNO3/SiO2催化剂在氮气气氛下450°C处理后,再进行300°C脱氯反应,考察热处理对催化剂再生影响;(2)将第二次失活的催化剂在N2中550°C处理,再进行300°C反应,考察非氧化气氛高温热处理对催化剂再生影响。

图10 经400°C反应后20%CsNO3/SiO2催化剂的O2-TPD图Fig.10 O2temperature programmed desorption (O2-TPD)patterns of used 20%CsNO3/SiO2catalysts with a reaction temperature of 400°C

图11是CsNO3/SiO2催化剂在300°C反应后高温再生实验的结果。从图11中可以看出,20% CsNO3/SiO2催化剂在300°C反应时TCE转化率下降很快,记作第一次失活过程。对第一次失活后的20%CsNO3/SiO2催化剂,在N2中采用450°C处理后,TCE转化率达到65%,表明热处理能够对催化剂再生。当采用550°C高温处理第二次失活的催化剂后,TCE转化率达到96%,几乎完全恢复了初始催化活性。相对于高温处理,450°C较低温处理只恢复部分催化活性,可能原因是较低温度不能完全解除吸附物种,从非氧化气氛中(N2)高温热处理使催化剂再生的实验可以推测,低温反应时催化剂活性中心被一些物种覆盖,导致催化剂失活,而高温处理能够使这些物种解离脱附,从而恢复催化活性。结合O2-TPD表征(图8),使用后的催化剂上有含氯有机物存在,因此,可以推断引起催化剂失活的物质,可能是一些能够在高温下脱附的含氯小分子反应产物,如HCl和VDC等,究其具体物种有待进一步研究中。

图11 300°C反应后20%CsNO3/SiO2催化剂的高温再生实验Fig.11 High temperature regeneration for used 20% CsNO3/SiO2catalyst with a reaction temperature of 300°C

4 结论

550°C以上热处理CsNO3/SiO2催化剂时,较多的CsNO3分解为Cs2O,而450°C以下热处理催化剂时CsNO3分解较少。在脱氯反应过程中CsNO3/SiO2催化剂中所有Cs物种会转变为CsCl,且催化剂表面出现积碳。反应温度对CsNO3/SiO2催化剂上TCE脱氯化氢有重要影响,其中350°C以下反应时CsNO3/SiO2催化剂容易失活,400°C以上反应时催化剂活性较高且不易失活。导致催化剂失活的主要原因不是Cs物种转变和积炭,而是含氯反应产物在低温反应时难以从催化剂表面脱附。这些含氯反应产物能够高温脱附,从而使低温反应失活的催化剂再生。通过优化反应条件,CsNO3/SiO2催化剂在400°C下100 h寿命实验中,TCE转化率和VDC选择性分别稳定为98%和78%,具有较好的工业应用前景。

References

(1)Cui,X.M.Chem.Ind.2010,28,15.[崔小明.化学工业,2010, 28,15.]

(2)Zhao,D.B.;Rong,C.Y.;Jenkins,S.;Kirk,S.R.;Yin,D.L.; Liu,S.B.Acta Phys.-Chim.Sin.2013,29,43.[赵东波,荣春英,苏曼,苏文,尹笃林,刘述斌.物理化学学报,2013, 29,43.]doi:10.3866/PKU.WHXB201211121

(3)Wang,D.R.China Chlor.-Alkali 2008,No.10,21.[汪多仁.中国氯碱,2008,No.10,21.]

(4)Steven,M.D.;Hotchkiss,J.H.Packag.Technol.Sci.2002,15, 17.

(5)Chaliha,M.;Cusack,A.;Currie,M.;Sultanbawa,Y.;Smyth,H. J.Agric.Food Chem.2013,61,5738.doi:10.1021/jf400845t

(6)Qian,J.Process development on Saponification Reaction of 1,1,2-trichloroethane into Vinylidene Chloride.M.S. Dissertation,East China University of Science and Technology,Shanghai,2008.[钱江.1,1,2-三氯乙烷皂化反应制备偏二氯乙烯过程开发[D].上海:华东理工大学,2008.]

(7)Katayama,K.;Yoshida,N.;Hino,T.Method for Manufacturing Vinylidene Chloride.JP Patent 04338341A,1992.

(8)Milchert,E.;Pazdzioch,W.Ind.Eng.Chem.Res.1999,38,391. doi:10.1021/ie9801709

(9)Svoboda,J.;Ondrus,I.;Mazanec.J.Petrochemia 1980,20,120.

(10)Zhu,M.D.Tech.Dev.Chem.Ind.2009,38,22.[朱茂电.化工技术与开发,2009,38,22.]

(11)Yuan,X.Q.;Jiang,P.;Song,H.Y.;Feng,D.L.Method for Preparation of Vinylidene Chloride by Gas Phase Catalytic Cracking of Trichloroethane.CN Patent 102030608A,2011-04-27.[袁向前,蒋鹏,宋宏宇,冯大龙.气相催化裂解制备偏二氯乙烯的方法:中国,CN 102030608A,2011-04-27.]

(12)Franklin,C.;Gould,M.L.Manufacture of Vinylidene Chloride. US Patent 2989570A,1959.

(13)Jiang,P.Study on Vapor Phase Catalytic Dehydrochlorination of 1,1,2-Trichloroethane into Vinylidene Chloride over Metal Halide.Master.Dissertation,East China University of Science and Technology,Shanghai,2011.[蒋鹏.金属卤化物催化1,1,2-三氯乙烷裂解制备偏二氯乙烯的工艺研究[D].上海:华东理工大学,2011.]

(14)Zoltanski,A.;Lach,J.;Halaburdo,N.;Pokorska,Z.Przem. Chem.1990,69,112.

(15)Ide,T.;Kitamura,T.Preparation of Vinylidene Chloride from 1,1,2-Trichloroethane with Cesium-Exchanged Zeolite.JP Patent 02101029A,1988.

(16)Zhang,S.Q.;Kong,L.D.;Zhao,X.;Jansen,R.;Chen,J.M. Acta Phys.-Chim.Sin.2013,29,2027.[张拴勤,孔令东,赵希,罗兰·詹森,陈建民.物理化学学报,2013,29,2027.]doi: 10.3866/PKU.WHXB201306171

(17)Mochida,I.;Watanabe,H.;Uchino,A.;Fujitsu,H.;Takeshita, K.;Furuno,M.;Sakura,T.;Nakajima,H.J.Mol.Catal.1981, 12,359.doi:10.1016/0304-5102(81)85040-7

(18)Fujitsu,H.;Takagi,T.;Mochida,I.Bull.Chem.Soc.Jpn.1985, 58,1589.doi:10.1246/bcsj.58.1589

(19)Serhuchev,Y.O.;Bilokopytov,Y.V.;Chernobaev,I. Composition for the Vapor Phase Dehydrohalogenation of 1,1,2-Trihaloethane to 1,1-Dihaloethylene and Methods for Preparing and Using Such Composition.US Patent 2008242902A1,2008.

(20)Zoltanski,A.;Lach,J.;Pokorska,Z.;Halaburdo,N.Chemik. 1989,42,102.

(21)Zoltanski,A.;Lach,J.;Pokorska,Z.;Halaburdo,N.; Czelakowski,W.Przem.Chem.1990,69,309.

(22)Wang,Y.Study on the Catalysts of the Vapor Phase Catalytic Dehydrochlorination of 1,1,2-Trichloroethane into Vinylidene Chloride over Metal Halide.Master.Dissertation,East China University of Science and Technology,Shanghai,2013.[王越.1,1,2-三氯乙烷气相催化裂解制备偏二氯乙烯的催化剂研究[D].上海:华东理工大学,2013.]

(23)Jin,H.L.Technical study on Vapor Phase Catalytic 1,1,2-Trichloroethane into Vinylidene Chloride.Master.Dissertation, East China University of Science and Technology,Shanghai, 2010.[金海龙.1,1,2-三氯乙烷气相催化裂解制偏二氯乙烯工艺研究[D].上海:华东理工大学,2010.]

(24)Mochida,I.;Uchino,A.;Fujitsu,H.;Takeshita,K.J.Catal. 1978,51,72.doi:10.1016/0021-9517(78)90239-7

(25)Mochida,I.;Miyazaki,T.;Takagi,T.;Fujitsu,H.Chem.Lett. 1985,833.

(26)Mochida,I.;Takagi,T.;Fujitsu,H.Appl.Catal.1985,18,105. doi:10.1016/S0166-9834(00)80302-4

(27)Mochida,I.;Yasumoto,Y.;Fujitsu,H.;Kojima,Y.Chem.Lett. 1992,461.

(28)Mochida,I.;Yasumoto,Y.;Fujitsu,H.;Kojima,Y.Sekiyu Gakkaishi 1993,36,498.doi:10.1627/jpi1958.36.498

(29)Feng,X.;Hu,G.;Hu,X.;Xie,G.;Xie,Y.;Lu,J.;Luo,M.Ind. Eng.Chem.Res.2013,52,4221.doi:10.1021/ie301946p

(30)Yan,J.;Zhang,C.;Ning,C.;Tang,Y.;Zhang,Y.;Chen,L.;Gao, S.;Wang,Z.;Zhang,W.Ind.Eng.Chem.Res.2015,25,344. doi:10.1016/j.jiec.2014.11.014

(31)Ruiz,M.L.;Lick,I.D.;Ponzi,M.I.;Ponzi,E.N.Catal. Commun.2013,34,45.doi:10.1016/j.catcom.2013.01.011

(32)Li,X.X.Initiatory&Pyrotechnic 2008,No.1,29.[李晓霞.火工品,2008,No.1,29.]

Highly Stable CsNO3/SiO2Catalysts for the Synthesis of Vinylidene Chloride Using a Gaseous Phase Method

JIN Yan-Xia1TANG Cen1MENG Xiu-Qing1WANG Xiao-Xia1XIE Guan-Qun1,2,*LUO Meng-Fei1,*LI Xiao-Nian2

(1Key Laboratory of the Ministry of Education for Advanced Catalysis Materials,Institute of Physical Chemistry,Zhejiang Normal University,Jinhua 321004,Zhejiang Province,P.R.China;2State Key Laboratory Breeding Base of Green Chemistry Synthesis Technology,Industrial Catalysis Institute,Zhejiang University of Technology,Hangzhou 310032,P.R.China)

CsNO3/SiO2catalysts were prepared using an impregnation method,and were applied in the vapor phase catalytic synthesis of vinylidene chloride(VDC)from 1,1,2-trichloroethane(TCE).The influence of reaction temperature on the deactivation of CsNO3/SiO2catalysts was investigated in detail.It was found that low reaction temperatures(<350°C)lead to a rapid deactivation,while high reaction temperatures(>400°C)result in a high and stable catalytic activity.During the dehydrochlorination process,CsNO3species were transformed into CsCl,and coke was formed and deposited on the catalyst surface.However,the chemical change of the Cs species and deposited coke were not the main reason for the deactivation of CsNO3/SiO2catalyst.Some chlorine-containing species(organic products or HCl)were formed during the reaction and were difficult to desorb from the catalyst surface,which accounts for thedeactivation of CsNO3/SiO2catalysts at low reaction temperatures.High temperature treatment(550°C)in a non-oxidizing atmosphere could remove the contaminants and regenerate the catalysts completely.The life test of CsNO3/SiO2catalyst was carried out at 400°C for 100 h.The TCE conversion and the selectivity to VDC remained stable at 98%and 78%,respectively,showing good prospect for industrial applications.

Vinylidenechloride;1,1,2-Trichloroethane;CsNO3;Dehydrochlorination; Heterogeneous reaction

September 14,2015;Revised:November 13,2015;Published on Web:November 13,2015.

O643

∗Corresponding authors.XIE Guan-Qun,Email:gqxie@zjnu.edu.cn;Tel:+86-13867975729.LUO Meng-Fei,Email:mengfeiluo@zjnu.cn; Tel:+86-579-82283910.

The project was supported by the National Natural Science Foundation of China(21476207),and Open Research Fund of Top Key Discipline of Chemistry in Zhejiang Provincial Colleges,China,and Key Laboratory of the Ministry of Education forAdvanced Catalysis Materials,China (ZJHX201413).

国家自然科学基金(21476207),浙江师范大学浙江省省属高校化学重中之重学科和先进催化材料教育部重点实验室开放课题基金(ZJHX201413)资助项目

©Editorial office ofActa Physico-Chimica Sinica