高速铁路曲线地段钢轨铣磨技术探讨

朱克让

(中国铁道科学研究院铁道建筑研究所,北京100081)

高速铁路曲线地段钢轨铣磨技术探讨

朱克让

(中国铁道科学研究院铁道建筑研究所,北京100081)

受既有城市规划限制,部分高速铁路进站曲线地段存在曲线半径较小、钢轨病害严重、噪声大等问题,通过钢轨打磨很难彻底根治钢轨病害。本文以京津城际铁路天津站进出站曲线地段钢轨铣磨施工为背景,对铣磨前钢轨状态、铣磨技术方案、铣磨效果等进行了分析与总结。实践证明钢轨铣磨作业可以作为整治高速铁路进出站曲线地段钢轨病害的新方法。

高速铁路;曲线;钢轨病害;钢轨打磨;钢轨铣磨

1 概述

天津站、北京西站等高速铁路大型车站均由普速铁路车站改造而成。受城市规划限制,这些车站进站前均设有多条半径400~800 m曲线。高速铁路运营一段时间以后,这些曲线地段钢轨均出现了波磨、侧磨、擦伤等病害且病害发展较快,导致了轮轨接触关系恶化,存在严重的抖车、晃车等现象[1-2]。

钢轨打磨由于作业原理限制切削能力较小,很难通过周期性的钢轨打磨处理这些进站曲线的钢轨病害。此外,这些进站曲线由于进站下桥需要一般设置15‰以上的坡度,线路打磨车作业难度较大且作业质量不高。钢轨铣磨具有作业效率高、切削能力大、切削精度高、作业轨面光洁度好、没有火情隐患、可短距离作业等特点。结合进站曲线钢轨病害严重、延展里程短、坡度大等特点,试验性地在京津城际天津站进出站曲线地段进行了钢轨铣磨实践。

国内钢轨进行现场打磨始于20世纪80年代,经过30多年的发展已经成为一项重要的钢轨修理技术,并得到普遍应用,主要用于消除钢轨病害和保持钢轨廓形。钢轨打磨受作业原理和砂轮尺寸限制,在纵向平顺性上取决于原始轨面状态,原始状态越好作业精度越高;在横向轨廓上取决于砂轮布置、角度,打磨功率设定等作业模式参数,及打磨遍数、钢轨原始轨廓状态等。以往曲线半径较小区段一般使用打磨车并采用多遍打磨模式,实现技术难度较高且打磨效果很难保证。

近年国内引入钢轨在线铣磨技术[3-4]。钢轨在线铣磨主要利用圆周铣削技术,通过铣削刀盘轴向旋转,由镶嵌在刀盘圆周面上的铣刀对钢轨顶面、轨距角和外侧角同时进行铣削加工,消除钢轨表面伤损。钢轨铣磨作业精度很高,几乎不受钢轨原始状态影响。钢轨铣磨相对钢轨打磨具有作业速度低、一次切削量大、作业轨面光洁度好、没有火情隐患等特点。

实践证明,钢轨打磨更加适用于表面伤损较轻的钢轨预防性和修理性打磨、新轨预打磨和需要特殊轨廓要求的高速铁路钢轨预打磨,可以充分发挥其高效作业的优势,在钢轨原始状态较好时能够保证作业质量。钢轨铣磨更加适用于整治肥边、波磨、剥离掉块、鱼鳞裂纹、表面擦伤、接头病害等钢轨表面伤损较为严重的区段。

2 铣磨前钢轨状态

试验段曲线位于京津城际铁路天津站进出站前116 km处,曲线半径400 m,全长734.38 m。允许速度80 km/h,设计超高130 mm。该区段实际运营速度约65 km/h,最大坡度18‰。由于曲线半径小、车流密度大、动车组制动加速等因素的影响,曲线钢轨上股侧磨、下股波磨发展较快,换轨周期约为18个月。

2015年8月对京津城际K116上下行曲线各选定4个测点,用电子平直尺对钢轨波磨进行了测量。将每条曲线对应测点的廓形与高速廓形进行了对比分析。具体情况如下:

1)上行曲线

上行K115+640—K116+375曲线,右股(板号为17988-9)处波磨最大(见图1),最大值为0.7 mm。

图1 上行曲线典型波磨病害

上行K115+640—K116+375曲线左股轨头宽度±25 mm范围内廓形偏差在0.1 mm内,轨头宽25 mm至轨距角范围存在0.6~3.0 mm的负偏差。右股轨头宽度±25 mm范围廓形存在1.1~1.5 mm负偏差,轨头宽25 mm至轨距角范围存在0.5 mm的负偏差。

2)下行曲线

下行K115+607—K116+348曲线,右股(板号为18020-6)位置波磨值为1.1 mm,右股(板号为18009-9)位置波磨值为0.99 mm(见图2),右股(板号为17980-7)处波磨最严重,最大值为1.78 mm。

图2 下行曲线典型波磨病害

下行K115+607—K116+348曲线左股轨头宽度±25 mm范围廓形偏差在0.1 mm内,轨头宽25 mm至轨距角范围存在1.2~3.2 mm的负偏差;右股轨头宽度±25 mm范围廓形存在约1.5 mm负偏差,轨头宽25 mm至轨距角范围存在约0.5 mm的负偏差。

3 铣磨方案设计

曲线上股存在侧磨,最大侧磨量约3 mm,下股钢轨顶面存在压溃迹象,与高速廓形对比,轨顶面存在1.5 mm的负偏差。曲线下股有波磨,波谷最大深度达1.78 mm。针对当前钢轨存在的病害,先用铣磨机处理波磨病害,再用道岔打磨车进行廓形打磨。

3.1总体设计

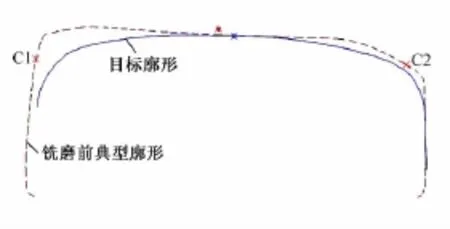

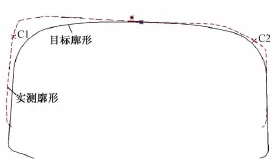

根据前述钢轨状态调查情况,考虑到曲线上下行下股均已出现顶面凹磨,垂磨较大且波磨较深,不宜以完全消除病害为目标进行方案设计。上下行曲线上股均仅进行覆盖打磨,下股顶面在打磨0.5~0.8 mm的基础上恢复高铁设计廓形。铣磨前典型廓形与目标廓形对比见图3。

图3 铣磨前典型廓形与目标廓形对比

上下行曲线下股均采用钢轨铣磨车进行铣磨处理,铣磨目标廓形为国标60,铣磨后使用道岔打磨车进行廓形打磨,目标廓形为高铁设计廓形。

3.2作业方法

采用钢轨铣磨车使用进口1/40国标60铣磨刀盘进行铣磨作业,仅铣磨曲线下股,计划先作业2遍,再根据测量结果确定是否进行第3遍铣磨。第1遍仅进行铣削(见图4),顶面铣削设定深度0.5~0.6 mm,以轻微碰触到钢轨顶面为准(顶面实际切削量约为0.1 mm),由于曲线内钢轨垂磨不一致,根据目测情况调整铣削深度;第2遍进行铣磨作业,轨顶铣削深度0.4~0.5 mm[5]。钢轨铣磨作业顺坡率控制在1‰以内。

图4 第1遍铣削示意

铣磨后使用道岔打磨车进行打磨。上股仅进行全廓面覆盖打磨,切削深度约0.1 mm,下股进行廓形打磨,目标廓形为高铁设计廓形,计划作业20遍左右。先对上下股进行全廓面覆盖打磨再单独对下股进行廓形打磨。

3.3钢轨铣磨效果

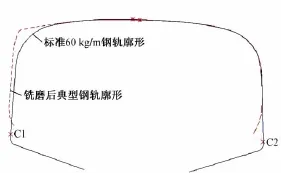

钢轨铣磨实际作业2遍,钢轨顶面切削0.8 mm,外侧最大铣削深度3 mm。钢轨铣磨、打磨后验收标准参考《高速铁路无砟轨道维修规则(试行)》(铁运〔2012〕83号)等,按照作业后廓形偏差±0.2 mm[6]、表面状态[7]等进行了验收,各项指标均符合验收标准,铣磨后钢轨表面状态良好。铣磨后典型钢轨廓形与标准60 kg/m钢轨廓形比较见图5。

图5 铣磨后典型钢轨廓形与标准60 kg/m钢轨廓形比较

钢轨铣磨后使用道岔打磨车对曲线上下股钢轨以京津城际铁路设计廓形为目标廓形而进行了廓形打磨,以保持与区间线路钢轨廓形的一致性。添乘检查发现列车运行舒适性明显提升,噪声明显减小。动检车数据显示横向加速度和垂向加速度峰值均明显下降。

4 结论

1)运用钢轨铣磨车对高速铁路进出站半径较小曲线地段进行钢轨铣磨,能有效处理较深的波磨等病害,恢复钢轨廓形,可以作为整治高速铁路钢轨病害较重地段的新方法。

2)在高速铁路进出站曲线地段进行钢轨铣磨可以充分发挥钢轨铣磨切削量大、一次成形的特点,与钢轨打磨相比作业效率得到显著提升。本次铣磨1个天窗内作业2遍,最大切削量约3 mm,轨顶切削量0.8~1.0 mm。若采用钢轨打磨作业,需要打磨10遍左右。作业区段有18‰的坡度,线路打磨车仅能单向作业,需要3个天窗。从占用时间而言铣磨作业较打磨作业提升工作效率60%以上。

3)钢轨铣磨作业质量明显优于钢轨打磨作业。钢轨铣磨横向和纵向作业精度受钢轨原始状态影响较小,从作业后廓形看,铣磨后钢轨廓形基本与目标廓形重合。而钢轨打磨受钢轨原始状态影响较大且打磨遍数越多作业质量越难以保证。

[1]郝瀛.铁道工程[M].北京:中国铁道出版社,2000.

[2]李成辉.轨道[M].成都:西南交通大学出版社,2005.

[3]方健康.钢轨铣磨车铁屑收集仓容积浅析[J].铁道建筑,2013(4):138-139.

[4]张宗涛.XM1800型钢轨铣磨车冷却系统散热设计[J].铁道建筑,2014(5):148-149.

[5]中国铁路总公司.铁总运〔2015〕236号大型养路机械使用管理规则[S].北京:中国铁道出版社,2015.

[6]中华人民共和国铁道部.铁运〔2012〕83号高速铁路无砟轨道线路维修规则(试行)[S].北京:中国铁道出版社,2012.

[7]中华人民共和国铁道部.铁运〔2006〕146号铁路线路修理规则[S].北京:中国铁道出版社,2006.

(责任审编李付军)

Exploring on Rail Milling and Grinding in Curved Section on High Speed Railway

ZHU Kerang

(Railway Engineering Research Institute,China Academy of Railway Sciences,Beijing 100081,China)

Due to the existing urban planning restrictions,there are such problems as small curve radius,serious rail diseases and big noise of import station curve section in some high-speed railways,and it is very difficult to completely treat the rail diseases by the rail grinding.T aking the rail milling and grinding construction of T ianjin import and export station curve section in Beijing-T ianjin intercity railway as the background,the rail state before milling and grinding,technical scheme of milling and grinding and effect of milling and grinding was analyzed and summarized.T he engineering practice proved that rail milling and grinding can be used as a new method for rail diseases treatment of import and export station curve section in high speed railway.

High speed railway;Curve;Rail disease;Rail grinding;Rail milling and grinding

U216.42+4

A

10.3969/j.issn.1003-1995.2016.10.33

1003-1995(2016)10-0125-03

2016-05-11;

2016-06-17

中国铁路总公司科技研究开发计划(2014G006-D);中国铁道科学研究院基金(2014YJ021)

朱克让(1962—),男,工程师。