简化改造吊具,提升装卸作业安全性

厦门集装箱码头集团有限公司

简化改造吊具,提升装卸作业安全性

厦门集装箱码头集团有限公司

陈瑞锦

吊具由于系统设计不合理,长期受高温、高湿影响,导致电子元器件工作不稳定,产生误动作,此类问题在码头装卸中时有发生,给码头安全生产带来较大困扰。该文通过对瑞典生产的ELME吊具PLC故障维修处理实例进行分析,结合具体改造的实践经验,详细描述了传统继电器在一些特定场合的应用优点,并简要介绍了采用传统继电器改造PLC吊具控制系统思路及做法。

ELME吊具 传统继电器 改造 PLC

在码头集装箱起重设备中,吊具是集装箱起重机的关键部件,也是装卸集装箱的专用工具。吊具的稳定性是起重机装卸效率的关键性因素。厦门集装箱码头集团有限公司在RMG上使用的ELME吊具,由于使用过程中长时间露天高频率作业,易受现场振动大、周围强电磁干扰等恶劣环境的影响。特别是所有电气元件集中放置于密闭的不锈钢箱体内,夏季箱体内部温度高达摄氏50多度,没有采取针对暖湿气候的防潮除湿措施,导致ELME吊具出现了频繁的PLC死机和不稳定故障。采用传统继电器系统进行改造可以很好地消除该故障,同时充分利用主机PLC的程序修改配合,可以使得吊具内线路最大程度简化。改造成继电器控制的方式后,ELME吊具电磁阀线圈为24VDC,在尽可能少更改设备原有线路的基础上,原指令线路的110V AC电压与执行元件24V DC电压实现了有效隔离。其次,继电器内除发光二极管或者续留二极管没有其他电子元件,因此高温湿度对继电器寿命的影响不大。

1 ELME吊具概况

1.1 ELME吊具使用过程中的问题

我公司使用的是8100型带有平面四方向微动功能的吊具,配置SIEMENS IM151-7CPU及AS-I系统总线。但配置的PLC和各种输入输出模块都是插接件,频繁的撞击容易导致模块松动、接触不良。还会由于温湿度的原因导致插针氧化问题。因此该系统渐渐便出现PLC频繁死机,需要人工复位。通过安装按压装置、增加缓冲垫、增加防潮除湿装置等方法,无法取得明显的效果。图1为该PLC的示意图及模块配置表。

图1 ELME吊具PLC示意图及模块配具

1.2 ELME改造目标

一是减少该吊具在现场恶劣环境作业中出现的故障次数,提高司机作业效率;二是降低后期维修成本,方便今后的故障处理。

2 改造方案

首先简单分析该吊具PLC的功能,单箱吊具功能明晰,主要机构是油泵启停、旋锁开闭、20尺40尺转换。通过对模块输入输出点的配置情况梳理,汇总为13个信号输入点、5个指令输入点及6个指示灯输出点、5个电磁阀输出,将对应的PLC运算逻辑转换为继电器线路。通过改成点对点的控制方式,有效解决PLC死机带来的问题。PLC的应用优势之一是便于扩展及逻辑修改,并能在一定程度上减少吊具电缆线芯使用,但对于我公司RMG作业这种功能较为确定的特定场合,这种优势并不明显。因此,对ELME吊具进行PLC转换继电器线路的改造,只要在设计方案上尽可能做到安全可靠,是切实可行的。

2.1 吊具继电器线路设计

要实现吊具基本功能,进行如下的改造:

2.1.1 电磁阀动作和油泵电机的控制

由于原来的吊具驱动电磁阀动作的电压是DC 24V,而司机操作的控制电压是AC 110V,利用AC 110V的继电器就可以实现。同时,油泵启动、旋锁指令、20尺40尺转换指令在RMG主PLC程序中设置指令锁存及到位切除指令。具体线路见图2。

图2

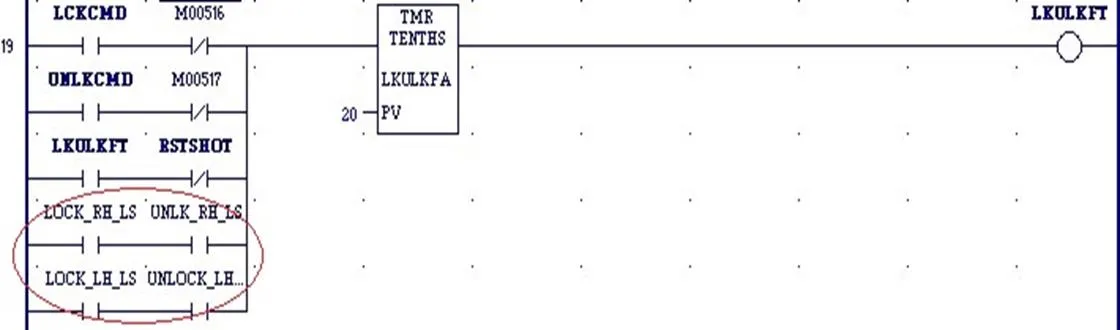

为使吊具内线路尽可能简单明了,以便于维修。指令的锁存也不在继电器系统线路内加以设置,比如,20尺40尺转换,ELME吊具PLC内程序处理方式见图3。

图3

原主机PLC输出吊具伸缩转换指令仅为一个脉冲,由上图逻辑可知,只需在主机PLC进行类似指令锁存即可,因此在主机PLC修改20尺40尺转换程序,如图4所示。

图4

2.1.2 输入信号的处理

由于ELME吊具上限位的电压是DC 24V,而主机输入模块要求的电压是AC 110V。采用DC 24V的普通继电器进行转换,ELME吊具旋锁机构采用的是横向单拉杆的方式,这种方式存在一侧限位常通时无法正确反映旋锁状态的缺点,有一定安全陷患。由于ELME吊具自带PLC,所有限位都单独输入该PLC,因此,较方便通过程序进行联锁保护。改造成全继电器的方式,若通过继电器线路进行多输入点的联锁保护会显得非常复杂。因此,将原来吊具PLC输出的旋锁到位信号进行分离,使用吊具电缆备用芯线对旋锁到位信号增加定义,即两侧的信号单独输入主机的PLC系统进行处理。具体线路见图5。

图5

与之对应的主机PLC进行如图6所示的修改。在主机PLC上增加旋锁故障判断,从而能在保障安全的情况下,有效减少改造的线路复杂程度。

图6

3 改造后的效果

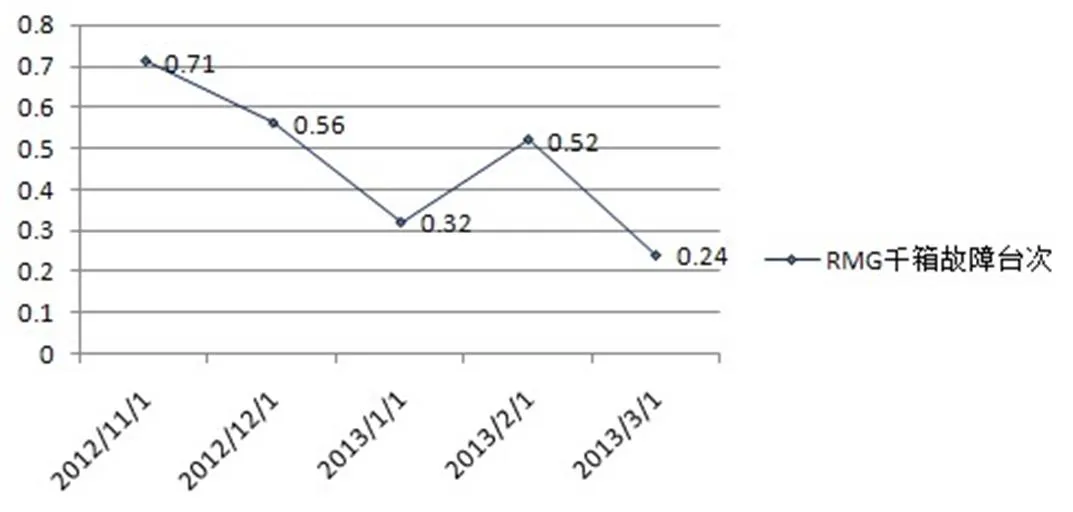

经过上述改造,该吊具的故障率出现了明显的下降,设备的稳定性大大提高,作业效率明显加快。从RMG吊具改造后的运行情况(见图7),可以从一定程度上反映出改造措施对设备稳定性的明显作用。

图7

通过上述改造,长期困扰我公司RMG装卸生产的吊具误动作问题得到了彻底解决,大大提升了设备的作业安全性能。同时,这次吊具简化改造还增加了该吊具维修的直观性,降低了故障排除的时间,也降低了后续维修的配件成本,完全可以在类似场合进一步推广。