金属基复合材料制备工艺及结合力的研究*

戴亚春,崔沛,骆志高,吴勃

(江苏大学机械工程学院,江苏镇江 212013)

金属基复合材料制备工艺及结合力的研究*

戴亚春,崔沛,骆志高,吴勃

(江苏大学机械工程学院,江苏镇江 212013)

根据金属基复合材料结构特点和性能要求,设计了相应的实验方案,并进行压制成型实验,在压制成型过程中采用不同的压力、温度、时间进行实验,制备了结合强度高的金属基复合材料。通过拉伸试验,研究了压力、温度以及时间3个工艺参数与复合材料结合性能之间的关系。结果表明,当复合材料模压成型压力为8~9 MPa,成型温度为320~330℃,成型时间为30~35 min时,复合材料的结合强度最佳。

金属基复合材料;压制成型;结合强度;成型工艺

随着时代的快速发展,全球资源逐渐匮乏,所以对于具有自润滑、耐冲击、耐疲劳、耐磨损以及耐高温等优异性能的替代材料需求旺盛[1]。金属基复合材料具有自润滑、耐磨损、强度高、耐冲击以及质量轻等特点[2],有的甚至具有金属与塑料以外的优异性能,已经成为制造业的理想材料[3]。笔者将聚四氟乙烯(PTFE)、聚醚砜(PES)、聚苯硫醚(PPS)以及二硫化钼(MoS2)混合,将它们作为复合材料的塑料工作层,并将PPS与PES混合作为复合材料的中间结合层,采用45#钢板作为复合材料的金属基体,设计实验方案并进行复合材料的压制成型实验。

1 实验部分

1.1原材料

PPS:粒度为30 μm,密度为1.5 g/cm3,东莞市泽荣塑胶工程有限公司;

PES:粒度为30 μm,密度为1.2 g/cm3,东莞市泽荣塑胶工程有限公司;

PTFE:粒度为10 μm,密度为2.15 g/cm3,浙江衢州万能达科技有限公司;

MoS2:粒度为30 μm,密度为4.8 g/cm3,市售;

45#钢板:尺寸为29.5 mm×12 mm×3 mm,江苏锡钢集团有限公司。

1.2仪器及设备

真空烘干机:DZX-6050B型,上海羽通仪器仪表厂;

球型研磨机:QM-3SP4型,上海书培实验设备有限公司;

热压烧结炉:SF500型,郑州金海威科技实业有限公司;

喷砂机:BD-1312-12A型,苏州工业园区百通喷砂机械有限公司;

静电喷涂装置:WL-2型,上海浦东伟隆静电喷涂设备厂;

微机控制电子万能试验机:UTM4140型,济南万测电气设备有限公司。

1.3试样制备

(1)复合材料塑料工作层制备。

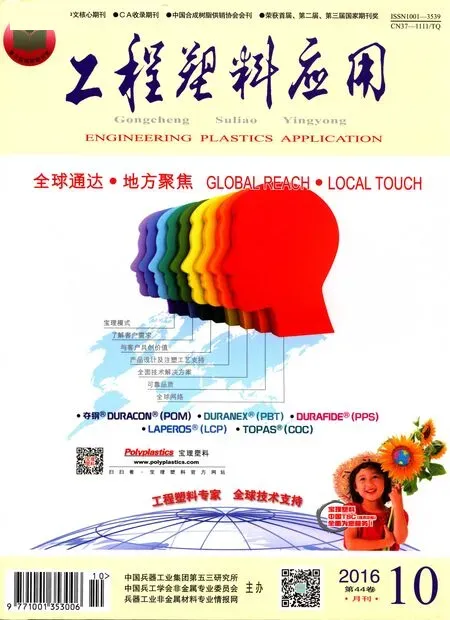

为了使金属基复合材料在机械润滑领域得到更好的应用,复合材料表面塑料工作层要具有很好的润滑能力[2]。由于塑料工作层由4种材料混合制备而成,所以就需要对其进行预处理,预处理工艺路线如图1所示。复合材料塑料工作层成分按质量分数为:PTFE 30%~40%,PPS 30%~40%,PES 20%~30%,MoS25%~10%。

图1 复合材料塑料工作层处理工艺流程图

将塑料工作层原料放置到真空烘干机中进行烘干处理,烘干机的温度设置为70℃,时间为4 h[4]。

将各材料加人酒精中,并用球型研磨机对它们进行共混,球型研磨机正反交替旋转的转速为200 r /min,正反交替旋转的时间间隔为1 h,总旋转时间为10 h[5]。

将共混后的材料再次放人真空烘干机中烘干以去除酒精,烘干机的温度设置为70℃,时间为2 h。

将混合后的塑料材料放置到热压烧结炉中的模腔中,加热并压制成型胚,热压烧结炉温度为200~220℃,压力为5~6 MPa,压制时间为30 min[6]。

(2)复合材料中间结合层制备及金属板材表面预处理。

金属基复合材料的中间结合层作用是连接金属基体与表面工作层,通过设计中间层作为过渡层,可以使得金属基体和表面工作层牢固结合[7]。金属基复合材料中间结合层制备以及金属基体表面预处理工艺流程图如图2所示。

图2 中间结合层制备与金属基表面处理工艺流程图

中间结合层成分按质量分数PES为40%~50%,PPS为50%~60%。

将中间结合层原料放置到真空烘干机中进行烘干,烘干机的温度设置为70℃,时间为4 h。

将各PES,PPS加人酒精中,并用球型研磨机对它们进行正反交替旋转共混,球型研磨机的转速为200 r/min,正反交替旋转的时间间隔为1 h,总旋转时间为5 h。

将共混后的材料再次放人真空烘干机中烘干以去除酒精,烘干机的温度设置为70℃,时间为2 h。

清洗金属基体具体步骤为:碱洗除油→去离子水清洗→酸洗除锈→中和→去离子水清洗→表调→表面磷化→去离子水清洗→烘干箱烘干→备用[8]。

采用皮带输送式喷砂机对金属板材表面喷砂粗化处理。喷砂机的工作压力为0.5~0.6 MPa,喷射角度40°~70°,钢砂洛氏硬度为40~60,钢砂的型号为1号,喷砂速度为70 m/s,喷砂距离控制在300 mm左右,喷砂后平均谷深为7 μm[9]。

金属基体预热温度设置在90~120℃,采用静电喷涂装置对金属基体表面喷涂,静电喷涂的电流压力为10~20 μA,电压50~90 kV,流速压力0.30~0.60 MPa,供粉压力0.1~0.3 MPa,雾化压力0.3~0.5 MPa,喷枪口距金属基体表面100~300 mm,静电喷涂的厚度为50 μm左右[10]。

(3)金属基复合材料压制成型。

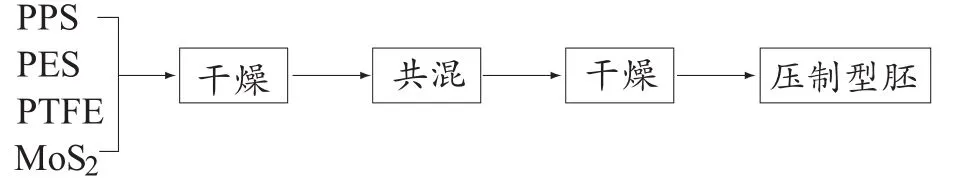

将模具安装在热压烧结炉上,在热压烧结过程中控制热压烧结炉参数设定,采用不同的压力、温度以及时间对金属基复合材料进行压制成型,压制成型的工艺流程图如图3所示。

图3 压制成型工艺流程图

将复合材料放人热压烧结炉中,将热压烧结炉的温度在5 min内升高到70℃对复合材料预热处理[11]。

首先将热压烧结炉的压力提高到5 MPa,对复合材料进行预压处理,预压5 min后将热压烧结炉内的压力卸载掉,然后热压烧结炉再继续对复合材料加热处理,并重新对复合材料加压到5 MPa。通过预压处理,复合材料的密度可以达到成品的80%左右[12]。

在10 min内将热压烧结炉的压力提高到6 MPa,温度提高到240℃,在塑料熔融前进行排气处理,卸压排气5 s,排气动作要进行两次,在排气结束后,热压烧结炉继续对复合材料加热加压[13]。

在30 min内,将热压烧结炉内的压力和温度提高到设定值,并保温到设定的时间,在这段时间内复合材料内部发生了交联固化反应[14]。

卸载掉热压烧结炉内的压力,将复合材料随炉冷却到70℃左右脱模。

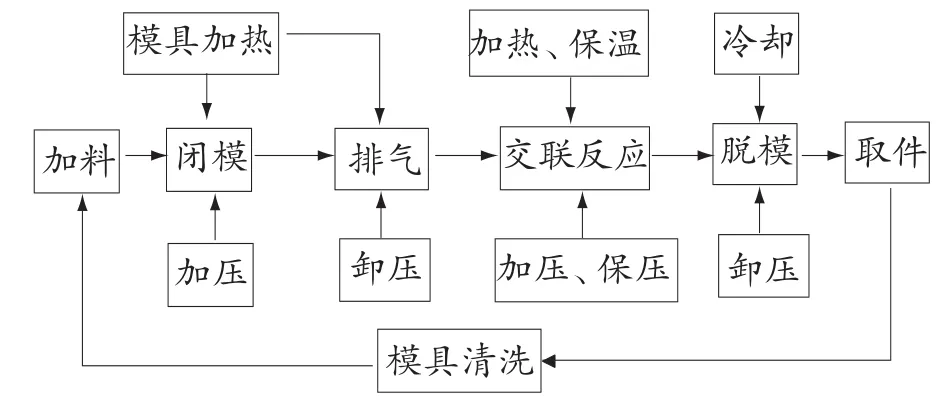

通过压制成型得到的金属基复合材料成型样品如图4所示。

图4 金属基复合材料样品

1.4性能测试

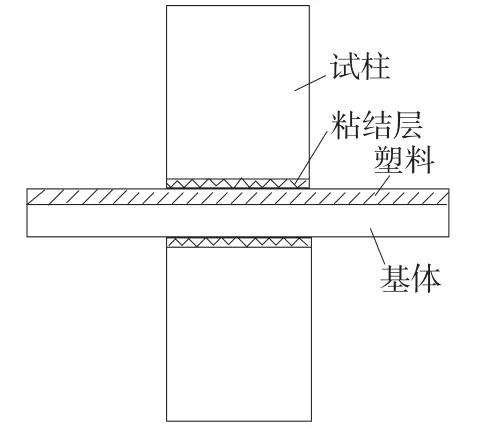

采用微机控制电子万能试验机对复合材料进行性能测试,根据拉伸试验的要求,首先制作一对圆柱钢试柱,试柱的高度为100 mm,直径为25 mm。首先用砂纸对试柱的一端与复合材料金属基体一侧进行打磨处理,然后对试柱的两表面进行酸洗以除去表面的氧化层与锈迹,碱洗以除去试柱表面的油,最后将试柱放人酒精中清洗,清洗结束将试柱放人烘干机中进行烘干处理。所选用的粘结剂为环氧树脂粘结剂,首先在金属基复合材料的上、下表面分别粘上试柱,并保证两个试柱保持在同一条直线上,然后将它们放在室温下固化24 h,固化结束后将它们放人干燥箱中,干燥箱内的温度设置为80℃,时间为2 h,最后对试样进行3次性能测试,并取3次试验的平均值作为最后的测试结果[15]。试验的结构示意图如图5所示。

图5 金属基复合材料的结合强度测试图

2 结果与讨论

2.1成型压力对金属基复合材料结合强度的影响

在金属基复合材料制备过程中,成型压力对复合材料结合强度的影响很大。为了分析成型压力与结合强度之间的关系,将温度与时间设为固定值,所设定的成型温度为310℃,成型时间为30 min,并对热压烧结炉设定不同的成型压力对复合材料进行成型试验,然后依次进行结合强度的性能测试。成型压力与复合材料结合强度间的关系曲线如图6所示。

图6 金属基复合材料成型压力与结合强度的关系

由图6可知,金属基体与塑料工作层间的结合强度随成型压力的增大先增大然后缓慢减小。这是因为当成型压力开始由小增大时,塑料工作层内部的致密度逐渐增大,因此提高了复合材料内部的热传导效率,导致复合材料内部的凹坑与气穴现象不断减少,所以金属基体与塑料工作层间的结合强度随成型压力的增大而增大。但是当成型压力增大到无法克服材料内部变形的阻力时,会导致塑料工作层内部的致密度不再提高,同时成型压力过大会导致塑料工作层内部材料不能充分流动混合,还可能会让边界的塑料被过大的压力挤压溢出,因此成型压力再增加时反而会导致金属基体与塑料工作层结合强度的下降。最佳的成型压力为8~9 MPa。

2.2成型温度对金属基复合材料结合强度的影响

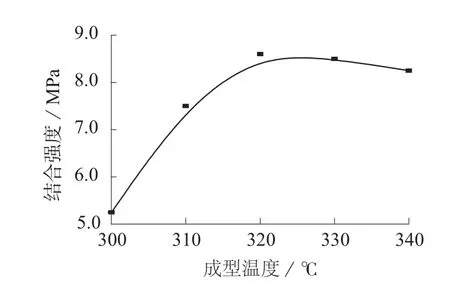

在金属基复合材料制备过程中,成型温度对于压制成型非常重要,成型温度可以直接决定最终成品性能。温度升高过快会导致塑料工作层材料内部膨胀不均匀导致内应力的产生,内应力过大会出现裂纹与断裂现象。而温度升高太慢又会导致成型效率低,并提高成本,因此在压制成型过程中需要控制好成型温度。经过结合强度的性能测试,最终得到成型温度与复合材料结合强度之间的关系曲线如图7所示。

由图7可知,金属基体与塑料工作层间的结合强度随成型温度的增大先快速增大后缓慢减小。这是因为当成型温度开始由低变高时,复合材料塑料工作层内部材料流动性逐渐增大,使材料内部的混合越来越好,同时也使塑料工作层与金属基体之间的结合面积增大,因此结合强度随着成型温度的增大迅速增大,当成型温度为323℃时结合强度达到最大值8.61 MPa。但是当成型温度增大到一定程度后,塑料工作层材料间的融合程度开始下降,温度过高甚至会导致材料的分解,因此成型温度再增加时反而导致金属基体与塑料工作层结合强度下降。

图7 金属基复合材料成型温度与结合强度关系

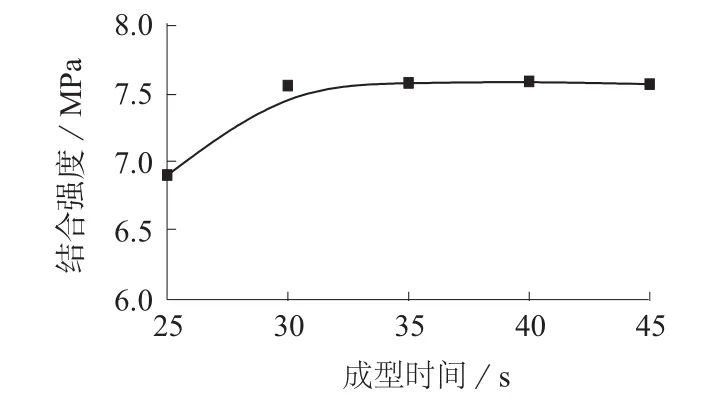

2.3成型时间对金属基复合材料结合强度的影响

在金属基复合材料制备过程中,成型时间对复合材料结合强度的影响很大。成型时间过短,会导致塑料工作层材料没有充分的混合,并会导致充模量不足。成型时间过长,塑料工作层的致密度过高,同时会降低成型的效率。当成型温度比较高时,再增加成型时间会导致复合材料分解。经过结合强度的性能测试,绘制成型时间与复合材料结合强度的关系曲线如图8所示。

图8 金属基复合材料成型时间与结合强度关系

由图8可知,在30~35 min时间内成型的金属基复合材料的结合强度最好,在该时间段内成型的效率较高,成型的成本也较低。

3 结论

(1)金属基体与塑料工作层间的结合强度随成型压力的增大先增大然后缓慢减小,最佳的成型压力为8~9 MPa。

(2)金属基体与塑料工作层间的结合强度随成型温度的增大先快速增大然后缓慢减小,最佳的成型温度为320~330℃。

(3)金属基体与塑料工作层间的结合强度随成型时间的增加先增大然后保持平衡,最佳的成型时间为30~35 min。

[1] 武高辉.金属基复合材料发展的挑战与机遇[J].复合材料学报,2014(5):1 228-1 237. Wu Gaohui. Challenges and opportunities for the development of metal matrix composites[J]. Journal of Composite Materials,2014(5):1 228-1 237.

[2] Lucchetta G,Marinello F,Bariani P F. Aluminum sheet surface roughness correlation with adhesion in polymer metal hybrid overmolding[J]. CIRP Annals-Manufacturing Technology,2011,60:559-562.

[3] 樊占国,李晶,杨中东,等.金属表面防腐用含聚四氟乙烯复合涂膜的研制[J].山东冶金,2006,28(6):29-31. Fan Zhanguo,Li Jing,Yang Zhongdong,et al. Research of metal surface anticorrosion based on PTFE composite coating[J]. Shandong Metallurgy,2006,28(6):29-31.

[4] 张玉萍.SiC/钢基表面复合材料冲蚀磨损性能研究[D].西安:西安理工大学,2007. Zhang Yuping. Study on erosion wear behavior of SiC/steel based surface composites[D]. Xi’an:Xi’an University of Technology,2007.

[5] 章坚.聚酰亚胺/二氧化硅复合材料的制备与介电性能研究[D].杭州:浙江大学,2005. Zhang Jian. Study on preparation and dielectric properties of polyimide/silica composites[D]. Hangzhou:Zhejiang University,2005.

[6] Sethi G,Hauck E,German R M. High velocity compaction compared with conventional compaction[J]. Materials Science & Technology,2013,22(8):955-959.

[7] 欧孝玺,张福勤,夏莉红,等.以Nb为中间层AgCuTi为钎料连接炭/炭复合材料与不锈钢[J].粉末冶金材料科学与工程,2011(3):442-447. Ou Xiaoxi,Zhang Fuqin,Xia Lihong,et al. Using Nb as intermediate layer AgCuTi brazing connected carbon/carbon composite and stainless steel[J]. Powder Metallurgy Materials Science and Engineering,2011(3):442-447.

[8] 谢良波. 25Cr2Ni4W和30CrNi3合金钢高温锰系磷化处理技术研究[D].重庆:重庆大学,2010. Xie Liangbo. 25Cr2Ni4W and 30CrNi3alloy steel high temperature manganese series phosphating treatment technology research[D]. Chongqing:Chongqing University,2010.

[9] Ochoa-Putman C ,Vaidya U. Mechanisms of interfacial adhesion in metal polymer composites effect of chemical treatment[J]. Composites:Part A,2011,42:906-915.

[10] 夏露,张友寿,黄晋.金属表面超高分子量聚乙烯涂层的制备[J].机械工程材料,2006,30(4):41-43.Xia Lu,Zhang Youshou,Huang Jin. Preparation of ultra high molecular weight polyethylene coating on metal surface[J]. Mechanical Engineering Materials,2006,30(4):41-43.

[11] Li Chensha,Zhang Boming,Wu Zhanjun,et al. Intelligent molding proceeding of composites and intelligent manufacturing systems for composite materials[J]. High Technology Letters,2001(1):92-96.

[12] 黄殿凯,徐健伟,李进,等.基于结合强度的金属塑料复合材料压制成型[J].工程塑料应用,2013,41(11):60-63. Huang Diankai,Xu Jianwei,Li Jin,et al. The application of metal plastic composite pressing molding based on the combination of strength[J]. Engineering Plastics Application,2013,41(11):60-63.

[13] Chen I W,Wang X H. Sintering dense nanocrystalline ceramics without final-stage grain growth[J]. Nature,2000,404(6 774):168-171.

[14] 张欢欢,许东华,管东波,等.双组分加成型硅橡胶交联固化过程的流变学研究[J].高等学校化学学报,2015(4):788-793. Zhang Huanhuan,Xu Donghua,Guan Dongbo,et al. Rheological study on the crosslinking and curing process of the two component silicone rubber[J]. Chemical Journal of Chinese Universities,2015(4):788-793.

[15] Chalker P R. Review of the methods for the evaluation of coatingsubstrate adhesion[J]. Mater Sci Eng,2000,A140(1-2):583-592.

Study on Preparation Technology of Metal Matrix Composites and Its Bonding Strength

Dai Yachun, Cui Pei, Luo Zhigao, Wu Bo

(School of Mechanical Engineering, Jiangsu University, Zhenjiang 212013, China)

According to the structural characteristics and performance requirements of the metal matrix composite, the corresponding experimental program was designed,and the experiment of press forming was carried out. In the press forming,the experiments with different pressure,temperature,time were carried out, a metal matrix composite with high bonding strength was prepared. The relationships between the pressure,temperature and time of the three process parameters and the bonding strength of the composite were studied by tensile test. The results show that when the pressure of the composite is between 8 MPa and 9 MPa,the forming temperature is between 320℃ and 330℃, and the forming time is between 30 min and 35 min, the bonding strength of the composite is the best.

metal matrix composite; press forming; bonding strength; forming process

TQ325.4

A

1001-3539(2016)10-0067-05

10.3969/j.issn.1001-3539.2016.10.014

*镇江市产学研项目(1721110159)

联系人:骆志高,教授,工学博士,主要从事自润滑复合材料成型、模具设计与制造、旋转机械故障诊断等方而的研究

2016-07-12