基于参数化设计的纤维缠绕方法及应用*

许家忠,贾春明,张思博

(哈尔滨理工大学自动化学院,哈尔滨 150080)

基于参数化设计的纤维缠绕方法及应用*

许家忠,贾春明,张思博

(哈尔滨理工大学自动化学院,哈尔滨 150080)

为了使回转体制品的纤维缠绕线型设计更加简便,提出一种基于参数化设计的纤维缠绕方法,对圆管、容器等回转体制品的线型工艺进行参数化设计。该方法以缠绕理论为核心,将芯模的几何尺寸与缠绕工艺参数进行参数化处理并在设计线型的过程中根据纤维均匀布满的条件对缠绕角进行修正,根据修正后的缠绕角对线型进行设计即输入芯模的几何参数与缠绕工艺参数便可对芯模的缠绕轨迹进行计算。利用VS2010开发环境对该方法进行缠绕软件的实现,经过机器人对软件输出的缠绕代码进行缠绕实验,验证了回转体芯模参数化设计方法的可行性、便捷性及实用性。

复合材料;纤维缠绕;参数化;线型设计

复合材料纤维缠绕成型工艺是在一定的线型和纤维张力下,将浸满树脂胶液的纤维纱线按照预设的线型规律缠绕在芯模上,在缠绕结束后经过固化和脱模从而获得纤维制品的过程[1-2]。纤维缠绕制品除了具有复合材料的共同特点外,由于缠绕结构的方向强度比可根据结构要求而定,使其各部位载荷要求的强度与各部位材料提供的实际强度相适应,因而可设计成能充分发挥材料效率的结构[3]。纤维缠绕制品可归纳为两类,一类是形状特殊的异形件制品主要应用于航天、军事等领域如飞机发动机壳、导弹发射管和发射筒等制品[4]。另一类的形状为圆柱、容器等回转体型制品主要应用于石油、船舶等领域如石油管道、气瓶等制品[5]。

目前纤维缠绕软件已经发展到很高的水平。纤维缠绕软件不仅具有完善的回转体纤维缠绕轨迹设计功能,还具有异型件纤维缠绕轨迹设计功能,可以根据具体的数控系统生成相应的控制代码。如比利时Leuven大学的CADWIND和英国Nottingham大学的CADFIL[6]。其中CADWIND是历时12年研制成功,该数控系统受到用户的欢迎[7]。虽然CADWIND,CADFIL软件功能强大但由于其价格昂贵并且生产车间的工人没有具备足够的复合材料结构设计的相关专业知识,不会使用这些材料,所以在实际缠绕生产中不实用[8]。因此笔者提出一种基于参数化设计纤维缠绕工艺的方法。该方法首先对可参数化设计的缠绕制品进行分类,由于异形件形状复杂多变,不宜进行参数化设计,所以主要针对圆管、容器等回转体制品进行参数化设计并整合了回转体制品的线型设计方程,提取缠绕工艺参数与芯模几何尺寸参数中可参数化的参数,然后依据纤维均匀布满的稳定条件对缠绕角进行修正并对缠绕轨迹进行计算及输出。最后利用VS2010开发环境对该方法进行软件实践,最终实现输人简单的芯模参数和缠绕参数便可对线型进行设计。

1 回转体线型设计

缠绕线型规律要求芯模与导丝头做不同规律的相对运动,因此对缠绕规律的分析就是要找出产品结构尺寸与缠绕参数,如芯模转角、缠绕角与切点间的函数关系。

1.1芯模转角

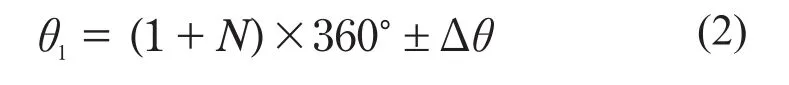

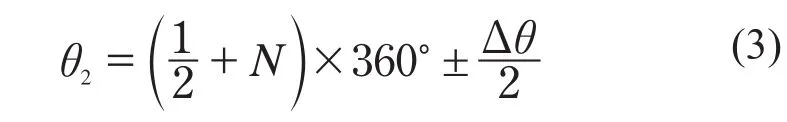

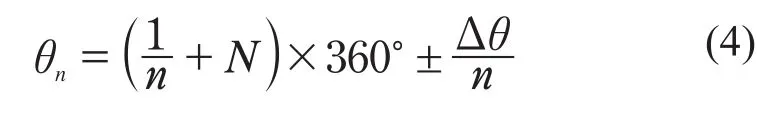

纤维缠绕芯模转角即缠绕中心角与线型的关系:一个完整循环缠绕,即出现于其切点位置相邻的切点时,芯模转角用θ表示;导丝头往返一次,即完成一个完整的循环时,芯模转角用θn表示;导丝头走一个单程,即单程缠绕,芯模转角用θt表示。则:

式中:n——切点数。

下面对θn进行推导。

单切点的线型规律:在缠绕过程中,起始切点与相邻位置的切点在时序上也是相邻的,这种缠绕的线型规律称为单切点线型规律。

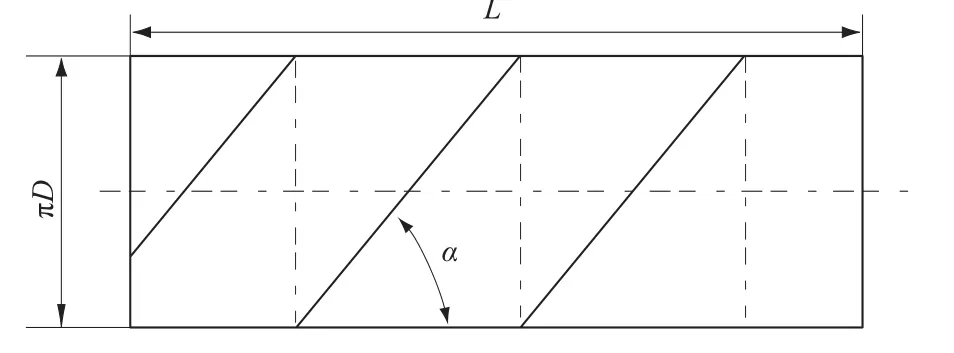

图1为单切点线型图。在单切点线型规律中,在起始切点相邻的位置没有切点出现之前,封头的极孔上仅有一个切点。因为起始切点1与切点2不但位置相邻,并且时序也相邻。所以纤维从切点1缠绕到时序和位置都相邻的切点2时,芯模转过360°±Δθ(Δθ是一个微小增量,由纱片设计宽度决定),或者再加上360°的N倍[9]。所以,单切点线型的缠绕规律如公式(2)所示。

图1 单切点线型图

根据对切点1线型规律的分析切点2的线型规律如公式(3)所示。

任意切点n的线型规律如公式(4)所示。

式中:θn——在极孔圆周上由起始切点缠绕到时序相邻的切点n+1时,芯模转过的角度。

1.2圆柱段线型设计

圆柱段采用测地线缠绕[10]。θt由图2可得到如下公式:

式中:L——圆柱段长度;

D——圆柱段直径;

α——缠绕角。

图2 圆柱段缠绕展开图

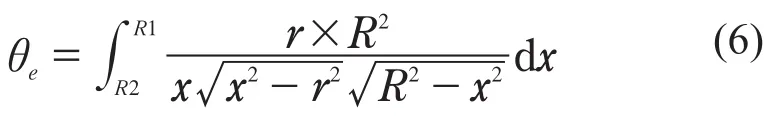

1.3封头段线型设计

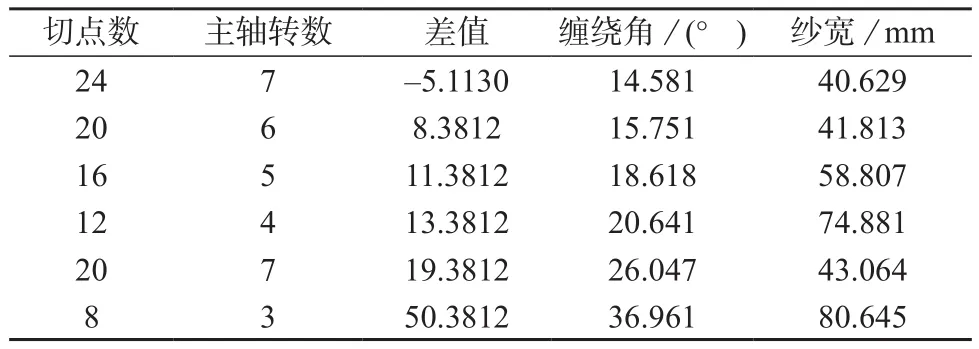

不同类型的缠绕制品,封头的轨迹方程也不一样,主要列举了容器封头的缠绕轨迹方程。容器的封头部分仍然采用测地线缠绕,由旋转壳封头缠绕角方程[11]可知,纱带(图3中的AB线)上任意两点间的缠绕中心角θe为:

图3 容器封头示意图

式中:R1,R2——任意两点所在处的平行圆半径;

r——封头极孔半径。

由式(6)可知,封头转角θe只是极孔r的函数。θe计算出来后,便可借用筒身段芯模转角的精确计算公式(5)得:

将式(7)进行变换得出在AB线上任意两点导丝头所走过的长度Le。

2 缠绕软件设计

2.1回转体线型参数化设计

参数化设计是在实际应用设计中被提出,并得到迅速发展的有着强大使用价值的技术。因为回转体芯模如圆管、容器都是特定的、简单的形状,笔者首先对被缠绕的芯模进行分类,把不同形状的芯模分为圆管类、容器类等类型。可以用一组参数来定义几何图形体的尺寸数值并约定尺寸关系,这样就免去了建模繁琐的步骤。

在设计的过程中,根据纤维均匀布满的稳定条件对缠绕角进行修正,找到与预设缠绕角最相近且不影响压力容器承压能力的缠绕角。缠绕线型的参数化设计方法流程图如图4所示。

图4 缠绕线型的参数化设计方法流程图

首先确定缠绕设计的初始参数,如芯模尺寸、缠绕角、层数等参数。然后计算出该缠绕角下单次往返的芯模转角和铺满一层的主轴转数。为了保证最佳的测地线线型设计,因此单次往返的芯模转角应满足纤维均匀地布满芯模表面的条件。对所设缠绕角计算出的主轴转数进行向上向下取整,将得到的新主轴转数转换成芯模转角。然后根据新的芯模转角计算不同切点下对应的缠绕角并根据新的缠绕角和切点数重新设计线型。最后判断缠绕长度是否超限,如果不超限则输出缠绕轨迹,若需要多层设计,重复上述方法即可。

2.2软件设计

利用VS2010开发环境对纤维缠绕的参数化设计方法进行软件实践。软件的总体构成如图5所示,其主要分为3个模块,分别是输人模块、设计模块和输出模块。输人模块的主要功能是从人机交互界面输人芯模尺寸、缠绕参数和机床参数。设计模块主要功能是对线型进行设计及对线型进行优化。输出模块的主要功能是对运动轨迹的生成以及缠绕代码的输出。

图5 软件总体框图

3 容器线型设计实例

利用参数化设计的纤维缠绕方法对容器进行设计。采用螺旋缠绕工艺进行容器缠绕成型,即纤维从容器封头上某一点开始缠绕, 沿着测地线绕过封头,然后按螺旋线的缠绕轨迹绕过圆筒段,缠绕到远离零点端的封头,纤维在芯模上循环缠绕直至均匀布满芯模表面。纤维缠绕轨迹是由封头上的空间曲线和圆筒段的螺旋线所组成[12],如图6所示。根据芯模尺寸进行线型设计,并按如下步骤进行轨迹的生成。

图6 容器示意图

初始参数:半径R=160 mm;

极孔半径:r1=24.5 mm;

直段缠绕长度:L=334 mm;

直段缠绕角:w0=15°。

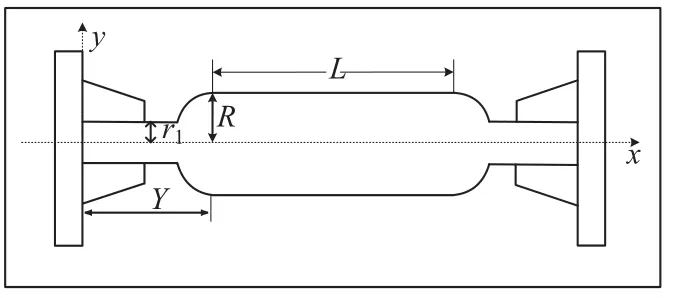

3.1筛选缠绕角

根据2.1介绍的参数化设计方法进行缠绕角的修正。首先计算封头的芯模转角和直段的芯模转角,由于容器的两端封头是球形,单侧封头测地线缠绕的芯模转角θe接近90°,因此只需计算中间圆柱段的θt即可,根据公式(5)得到θt=32.064°。

往复一次的芯模转角为:θ=4θe+2θt=424.129°。

为了实现稳定的缠绕,须保证θ满足公式(4)。对缠绕角进行二次修正并根据切点推出新的缠绕角如表1所示。

表1 缠绕角二次修正结果

根据实际缠绕需要,最后筛选的结果为:切点数n=20,缠绕角w=15.751°,主轴转数为6 rad,纱片宽度=41.831 mm。

3.2封头段轨迹计算

为了对容器封头端进行缠绕,需把容器封头部分分成Nf段,然后分别对每段进行轨迹计算。为了提高缠绕精度,将分段精度设置为1 cm。

首先计算r、封头高度L0和分段数Nf。

所以r=43.433 mm,Nf=16

然后根据公式(6),(8)计算每个分段变化过程中的芯模转角θe和导丝头移动距离Le。例如当Nf为10时,即计算从封头起点90 mm到100 mm封头第10段的芯模转角θe10以及导丝头走过的长度Le10,θe10=2.692°,Le10=10.3 mm。

以此类推可计算出所有的封头轨迹。

3.3直段轨迹计算

对容器直段的缠绕,可以利用圆柱段的公式进行计算,根据公式(5)求得直段部分的芯模转角θt及导丝头移动的距离L,θt=32.064°,L=334 mm。

3.4过渡段轨迹计算

容器的封头采用测地线缠绕,因此不同缠绕角缠绕的封头长度不一样,层与层之间的过度即为从上一层的缠绕起点过渡到本层的缠绕起点。过度段长度为Li。

式中:L01——下一个缠绕层的封头长度。

4 缠绕实验

为了验证缠绕参数化设计方法的可行性以及该方法的应用性,首先参照芯模的尺寸利用缠绕软件对芯模进行线型设计。首先把芯模的几何尺寸输人到缠绕软件,然后对缠绕线型进行设计,输人层数、缠绕角等参数如图7所示。

图7 容器参数输人界面

在输人完缠绕参数后,可以根据不同的缠绕机型号及机器人对代码进行输出。本实验设备采用六自由度KUKA机器人,型号KR 150 R2700 extra。它主要由底座、肩关节、上臂、肘关节、前臂和机械手构成,能够完成的工作轨迹形成大部分球面。根据缠绕工艺的特点,机器人末端工具选用扩展轴,前端有卡具,由电磁阀控制气动回路,抓取固定芯模。在纤维缠绕过程中,出纱点位置不变,保持纱线张力均匀,机器人按照预定路径与之相对应。将软件产生的代码传人到KUKA机器人。利用机器人对芯模进行缠绕。其现场图如图8所示。

图8 机器人缠绕的现场图

对缠绕线型的测量数据如表2所示。

表2 缠绕线型的测量数据

利用缠绕软件对芯模缠绕线型的快速设计及机器人对缠绕代码的测试,可测得缠绕角的误差约为0.2%、纱宽的误差约为0.1%,符合缠绕线型的基本要求。该实验验证了参数化缠绕工艺设计的合理性也体现了该缠绕软件的实用性。

5 结论

以基本缠绕理论为依据,提出了回转体制品参数化线型的设计方法并编写了缠绕软件。通过对缠绕软件的设计、容器实例的推导与配套缠绕机的实验,参数化的纤维缠绕工艺设计可大大减少在回转体线型设计中人工繁琐及重复的计算工作,缩短设计周期,提高了工作效率。缠绕软件产生的缠绕代码可以在机器人等设备上应用,不但实现线型的快速设计还可以利用机器人等缠绕设备对芯模进行精确缠绕。

[1] 张增超. 基于嵌人式运动控制器的四轴缠绕机控制系统设计[D].哈尔滨:哈尔滨理工大学, 2013. Zhang Zengchao. The design of four-axis winding machine control system based on embedded motion controller[D]. Harbin: Harbin University of Science and Technology, 2013.

[2] 许家忠,乔明,尤波.纤维缠绕复合材料成型原理及工艺[M]. 北京: 科学出版社, 2013. Xu Jiazhong, Qiao Ming, You Bo. Forming principle and technology of fiber winding composite material[M]. Beijing: Science Press,2013.

[3] 祖磊. 纤维缠绕环形容器结构设计与损伤检测[D]. 西安:西安理工大学, 2007. Zu Lei. Structural design and damage identification of filamentwound toroida vessels [D]. Xi’an :Xi’an University of Technology,2007.

[4] 申涛. 组合回转体缠绕运动控制程序开发[D]. 哈尔滨: 哈尔滨工业大学, 2007. Shen Tao. The program empolder on filament winding locomotion control of combined revolution surface [D]. Harbin: Harbin Institute of Technology, 2007.

[5] 王显峰. 异型件面片缠绕成型轨迹规划的研究[D]. 哈尔滨:哈尔滨工业大学, 2008. Wang Xianfeng. Research on the abnormal form patch winding trajectory design[D]. Harbin: Harbin Institute of Technology, 2008.

[6] 娄小杰. 球型封头压力容器的结构层次设计及缠绕成型工艺的研究[J]. 纤维复合材料,2011(1): 23-26. Lou Xiaojie. Structure level design and winding forming process of pressure vessel with spherical head[J]. Fiber Composites,2011(1):23-26.

[7] 韩振宇, 王永章, 富宏亚.复合材料纤维缠绕成型CAD/CAM相关技术研究[J]. 玻璃钢/复合材料,2003(5):32-34. Han Zhenyu,Wang Yongzhang, Fu Hongya. Research on CAD /CAM related technology of composite fiber winding[J]. Fiber Reinforced Plastics/Composites,2003(5):32-34.

[8] 白侠,李辅安,李崇俊,等. 纤维单向缠绕成型锥形壳体的研究[J]. 玻璃钢/复合材料,2007(5):39-42. Bai Xia, Li Fuan, Li Congjun, et al. Research on the shape of the tapered shell by unidirectional filament winding[J]. Fiber Reinforced Plastics/Composites,2007(5):39-42.

[9] 高立业.船用玻璃钢管道生产线控制系统设计[D]. 哈尔滨:哈尔滨理工大学,2014. Gao Liye. The design of control system for marine FRP pipe production line[D]. Harbin: Harbin University of Science and Technology,2014.

[10] 冷兴武. 纤维缠绕原理[M]. 济南: 山东科学出版社,1990. Leng Xingwu. Filament winding principle[M]. Jinan: Shandong Science Press,1990.

[11] 杨红红.回转体缠绕线型设计及轨迹规划研究[D]. 哈尔滨:哈尔滨理工大学,2015. Yang Honghong. The design of winding pattern and the planning of the motion trajectory for revolution[D]. Harbin :Harbin University of Science and Technology,2015.

[12] 杜志强, 张毅. CAD/CAM 技术在筒形压力容器缠绕成型工艺中的应用[J]. 制造业自动化, 2001,23(8): 43-46. Du Zhiqiang, Zhang Yi. Application of CAD/CAM technique in winding process of the tube-shaped pressure vessel[J]. Manufacturing Automation,2001,23(8): 43-46.

Filament Winding Method and Application Based on Parametric Design

Xu Jiazhong, Jia Chunming, Zhang Sibo

(Automation College, Harbin University of Science and Technology, Harbin 150080, China)

In order to make filament winding linear design of rotational products more convenient, a method of filament winding linear design based on parametric was proposed to parametric design for pipe, container and other rotation products. The method taking winding theory as the core, the geometric size of the mandrel and winding process parameters were parameterized ,and in the process of the design of linear, according to uniform filament full conditions, the winding angle was corrected according to the modified winding angle the linear design was done, that is, inputting the geometric parameters of the mandrel and winding process parameters could calculate the winding path of the mandrel. Using VS2010 development environment could achieve winding software for the method after using the robot to run the software output code for winding experiment, the feasibility, convenience and practicality of the parametric design method of rotator mandrel.

composite; filament winding; parametric; linear design

TP23

A

1001-3539(2016)10-0052-05

10.3969/j.issn.1001-3539.2016.10.011

*黑龙江省自然科学基金项目(E201301),哈尔滨市优秀学科带头人项目(RC2015XK009003)

联系人:许家忠,博士生导师,主要从事复合材料成型及缠绕算法研究

2016-07-20