基于模型的加工中心计算机辅助在机测量策略*

李 翔,吴 莉,陈晓波,习俊通

(上海交通大学 机械与动力工程学院,上海 200240)

基于模型的加工中心计算机辅助在机测量策略*

李 翔,吴 莉,陈晓波,习俊通

(上海交通大学 机械与动力工程学院,上海 200240)

航天产品复杂零部件的精密加工与检测是数字化制造领域的研究热点。为提高复杂零部件的检测精度及检测效率,提出基于模型特征的计算机辅助接触式在机测量策略。开发了基于STEP(产品模型数据交互规范)零件模型检测特征识别与提取系统。为了提高测量精度研究了测球半径补偿方法,分析了基于特征的测点选择及测量宏程序编制。利用opencascade几何造型内核在Qt平台上开发了原型系统,通过对发动机缸盖定位圆柱孔的在机检测试验验证了所建立系统的有效性。

在机测量;特征识别与提取;半径补偿;测量宏程序

0 引言

随着航天复杂零部件加工制造精度要求越来越高,加工质量的检测成为集成制造中重要的一环。在传统的质量控制系统中,工件在加工中心完成加工后需要装夹到三坐标测量机进行尺寸测量,这不仅耗费更多的时间,而且工件若需要再次进行加工又会引入二次装夹定位误差。

在机测量(OMM)由于在制造加工过程中直接对工件进行测量,已经成为自动化生产系统中重要的一部分[1]。随着触发式测头在机床上的应用,通过将测头安装在机床主轴上,加工完成后,通过换刀将刀具换成测头,直接在数控加工中心上完成对工件的测量[2]。使用机床作为检测装置不仅节省了时间而且消除了二次装夹和定位误差,由于航天零部件的复杂性,在机测量的优势变得尤为突出[3]。

计算机辅助检测规划(CAIP)包含自动或半自动的基于三维CAD特征识别与提取、采样策略和碰撞规避等。国内外对计算机辅助检测规划已经有较多的研究,Legge[4]综述了CAD和CMM的集成并描述了测量规划生成和有效性分析的各种方法。早至1987年,ElMaraghy[5]提出了专家检测规划系统用以生成检测规划。李铁刚[6]研究了结构件在机检测技术,提出了基于STEP的集成结构件在机检测流程。Lee[7]提出了基于特征建模和特征识别的几何建模系统,利用特征的几何信息对模型进行特征提取,从CAD中提取待检测特征的几何信息进行检测规划。综上,对于在三坐标测量机上进行测量已经有了较为成熟的策略。但是对于数控机床尤其是五轴数控加工中心的在机测量还没有形成一套完整而通用的系统。

本文通过将在机测量和计算机辅助测量相结合,提出了通用的数控加工中心在机测量技术方案,研究了模型特征提取、测球半径补偿及测量宏程序编制等相关关键技术,并开发了在机测量原型系统。

1 基于全局和局部的两步检测规划

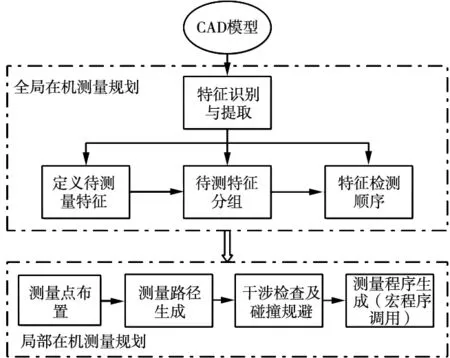

在机测量工艺规划是根据零件的几何模型及尺寸公差要求,确定测量工序和工步的内容,输出测量程序,完成测量任务。如图1所示的检测规划流程图,对工件的测量规划将分为全局检测规划和局部检测规划两步进行。

图1 在机测量规划流程图(全局在机测量规划和局部在机测量规划)

在全局在机测量规划中,首先确定需要测量的对象以及待测量特征,然后基于测量对象的CAD模型提取所有待检测特征的几何信息,最后将待检测特征进行分组并合理规划特征检测顺序[8]。

在局部在机测量规划中,根据提取的特征几何信息确定各特征的检测点数目和分布,进行干涉和碰撞规避后生成合理的测量路径。编制测量宏程序对不同特征进行分类测量,实际使用时只需调用并给相应变量进行赋值。

全局在机测量规划主要明确待测工件及待测特征,局部在机测量规划主要考虑各特征的测量规划,两者共同组成了基于特征的计算机辅助在机测量规划。

2 基于STEP的CAD模型特征提取

基于CAD造型软件(UG、PROE、CATIA)设计的零件模型进行特征提取与识别,通过对零件模型的STEP文件分析,特征提取与识别算法可以获得零件的特征几何信息(面,线,点等)并对不同特征(点、直线、空间圆、平面、圆柱面、圆锥面、球面、NURBS曲面等)进行识别。用提取到的CAD模型特征信息设计检测规划。

2.1.1 基本几何特征及参数

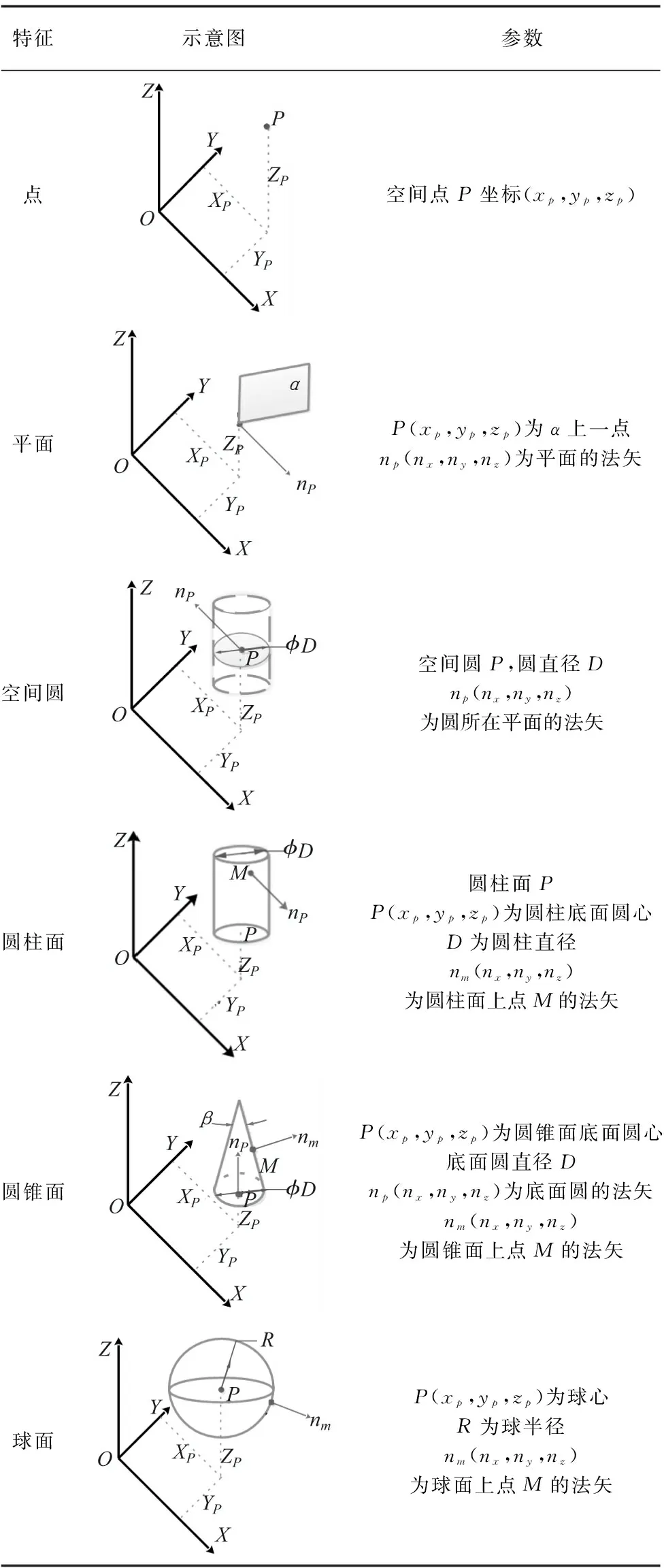

表1 基本几何特征(点、平面、圆、圆柱面、圆锥面、球面)及参数

表1列出了六种基本几何特征及其参数,这六种特征(点、平面、圆、圆柱面、圆锥面、球面)是构成三维CAD的重要部分,对这些基本特征进行检测是质量评价的需求。需要获得特征的基本参数才能对基本特征进行检测规划,因此特征识别与提取是至关重要的。

2.1.2 特征提取方法

图2 基于STEP特征提取流程

本文提出了基于STEP的模型特征提取方法,对基本几何特征的参数进行提取。特征提取流程如图2所示,导入工件STEP模型后,用户选择待测量特征后系统进行特征识别,若选择正确则依据表1提取特征信息,若选择错误则提示用户重新选择。本系统对七种基本特征(点、直线、圆、平面、圆柱面、圆锥面、球面)进行识别及特征参数提取,提取特征参数后进行检测规划,生成检测宏程序,最终实现在机测量。

本文所提出的系统利用opencascade几何内核,将零部件的STEP文件转换成边界表示法(B-rep)模型存储在计算机中进行数据分析。B-rep模型是一种以物体的边界表面为基础,定义和描述几何形体的方法。B-rep模型存储构成实体的面、线、点以及之间的拓扑关系来存储3D模型。采用Qt结合VC++2010的开发环境开发特征提取原型系统,如图3所示,为利用所开发系统对发动机缸盖的基本特征的参数进行提取。通过CATIA软件对发动机缸盖进行三维造型并保存为STEP格式文件,将其导入特征识别与提取软件,采用如上所述方法对基本特征几何信息进行提取。图3右边为缸盖模型显示区,左边为特征参数显示模块。

图3 发动机缸盖的基本特征的几何参数提取

对发动机缸盖燃烧室几个基本特征进行几何参数提取得到的结果如表2所示,模型的坐标系即为使用CATIA进行建模时的坐标系。其中点A所在面的法矢为(0,0,1),点A的坐标为(146.874mm,215.2mm,28mm);圆C圆心坐标(46.5mm,231.622mm,28mm),半径为5mm,圆所在平面的法矢为(0,0,1);球E的球半径为7.5mm,球心坐标为(140.738mm,300.459mm,28mm)。所提取的特征尺寸与缸盖建模时的设计尺寸相吻合。

表2 发动机缸盖燃烧室特征提取结果

2.2 测头半径补偿

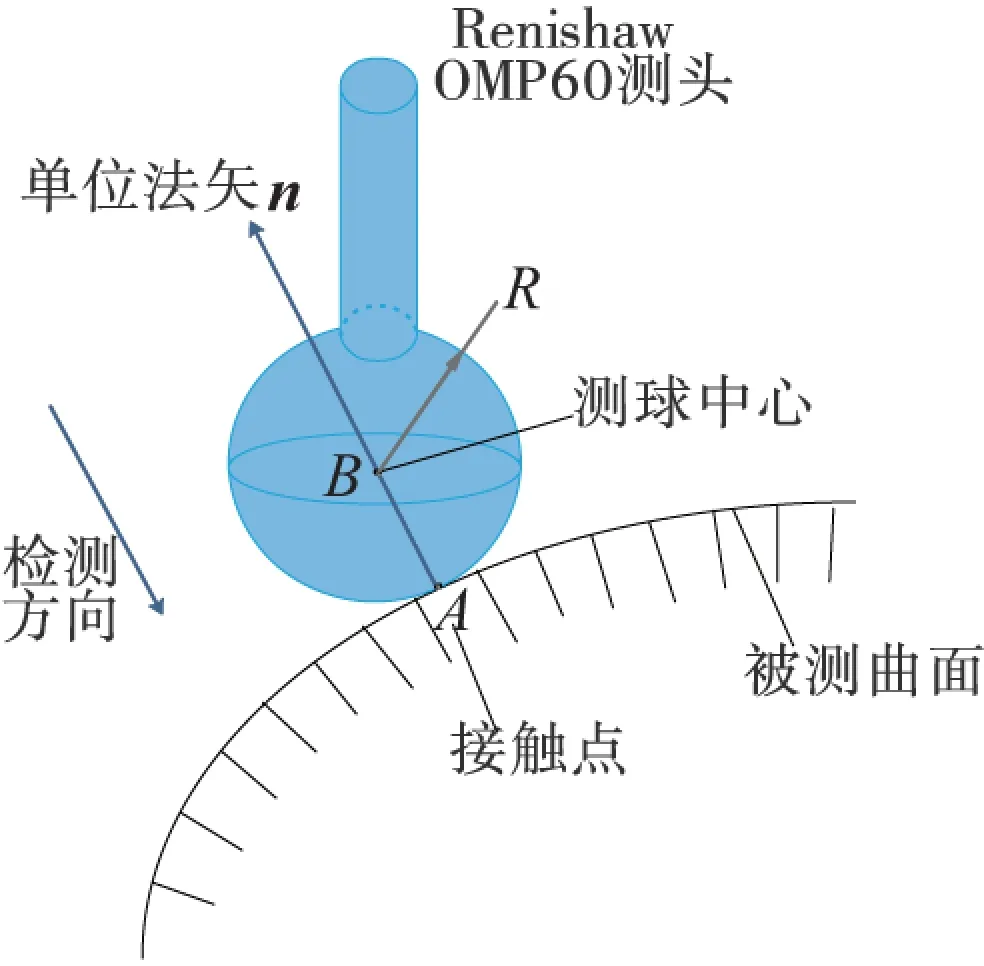

在接触式测量中,由于测头测量时得到的是测球中心的坐标值而不是被测点的坐标值,为得到测点准确的坐标值,需要进行测头半径补偿。对于平面来说,接触点和测球球心存在一个测球半径的偏差,当沿着平面的法矢方向进行测量时,接触点坐标即为球心坐标加上测球半径。但在进行曲面测量时,情况较为复杂。如图4 所示,如果测头沿着法矢方向进行测量,数控系统返回的是点B的坐标值,但是接触点为A,所以应该对测头进行半径补偿。

测头的半径补偿即根据测量时的触测方向及数控系统记录的测球中心坐标点,求取测量表面接触点坐标。在被测曲面是连续光滑的情况下,并且满足测头半径r的倒数大于凹型曲面的最大主曲率的条件时,则测球中心坐标与被测曲面上各接触点存在一一对应关系[9]。有两种主流的测头半径补偿方法,第一种为,如图4所示,只需要将测球中心点B往接触点A的法矢方向偏移测球半径值即可求取实际接触点A的坐标值。第二种方法为将测球中心构成的曲面沿着检测方向偏置测球半径即可得到实际曲面。本文采取第一种方法进行半径补偿。

由于测量时测球的预行程误差,可对测球半径进行标定,采用ISO推荐的25点测球法对测头半径进行校准,求取等效半径。

图4 接触式测头半径补偿

通过导入零件STEP模型作为检测的设计标准模型,只要能精确获得测点位置的法矢,即可进行测球半径补偿。测球半径补偿公式为:

(xR,yR,zR)=(x,y,z)-R·n

(1)

其中,(xR,yR,zR)为实际测量中接触点A的坐标,(x,y,z)为测球中心坐标,R为测球等效半径,n为测点处单位法矢。

2.3 基于特征的测点选择及测量宏程序编制

在对零件的在机测量中,检测程序通常需要针对待检测特征进行人工编制。进行在机测量时引入数控宏程序,编写基于基本特征的检测宏程序,通过对宏程序赋值调用的方法,生成基于待检测特征的测量程序,完成测量任务[10]。对于含有基本特征较多的复杂零部件,可以减少大量的编程量,提高测量效率。

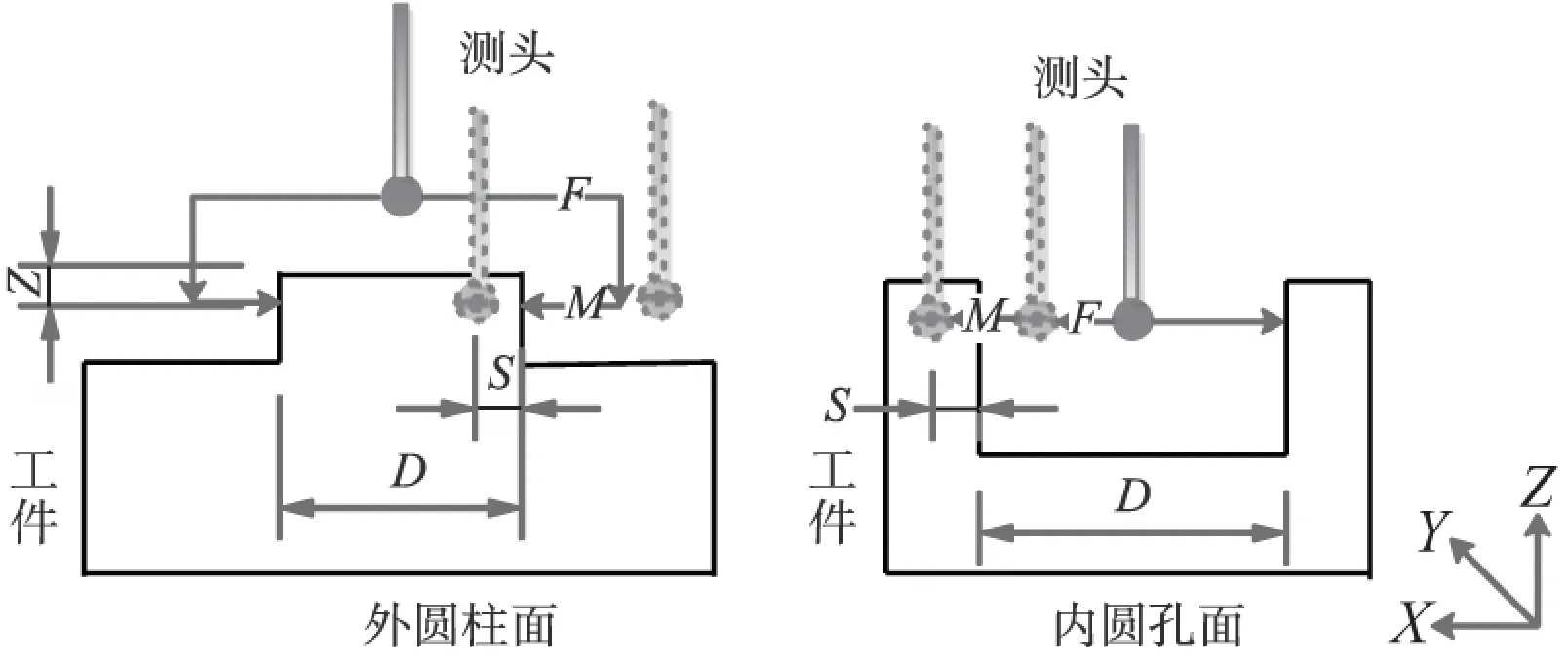

基本体的测量包括常见的点、线、面、圆孔、圆柱、圆锥,凸台类、凹槽类、球、椭圆等等。结合上述所开发的几何特征信息提取系统,对这些基本体分别开发出相应的测量宏程序组成宏程序库。图5所示为测量外圆柱和内圆孔半径的宏程序示意图,它使用了沿X、Y轴的四次测量移动,用O9814表示程序号,调用格式为:

外圆柱面:G65 P9814 D Z [F M S]

内圆孔面:G65 P9814 D [F M S]

其中:D表示圆孔直径,Z表示测量外圆时的绝对位置,M表示测量时测头触碰速度,S表示搜索距离。

图5 内孔或外圆测量示意图

3 试验验证

本文例举发动机缸盖特征测量验证系统的可行性。如图6所示的发动机缸盖进行数控加工后,对其定位圆柱孔特征进行在机测量,测量结果传输到计算机中进行数据处理,求取相邻两定位孔之间的距离,与设计标准进行比较,评价其制造精度及加工质量,验证所提出的在机检测系统可行性。

图6 定位圆柱孔特征A、B、C

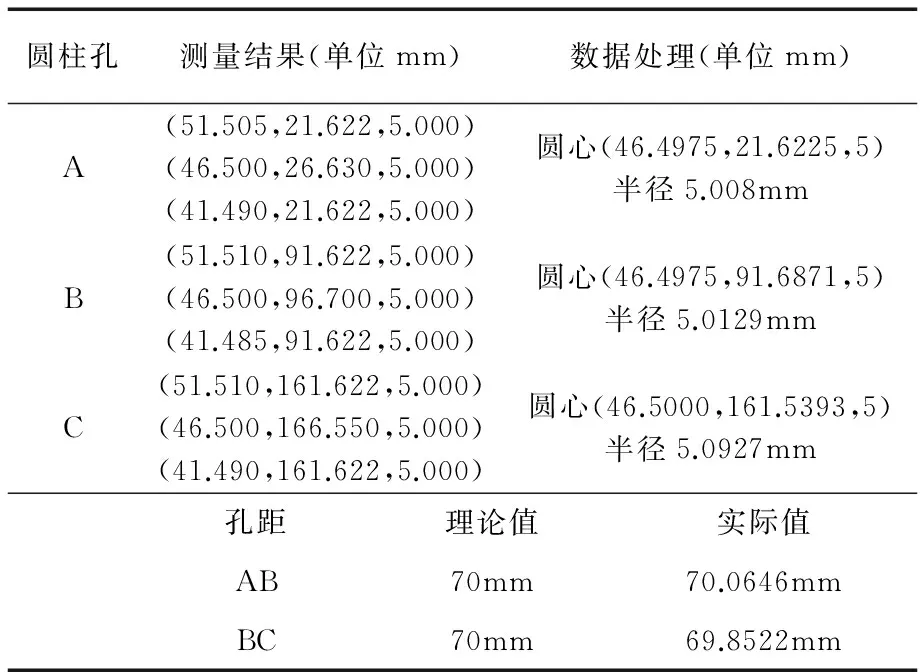

表3为对ABC三个定位孔进行几何信息提取的结果,三个圆柱孔轴线方向向量和半径都相同,相邻圆柱底面圆心坐标沿着Y方向相差70mm固定值,因此相邻圆柱孔的理论孔间距为70mm。

表3 定位圆柱孔几何参数提取结果

图7 对发动机缸盖定位圆柱孔的在机测量实验

如图7所示,实验所用加工中心为德玛吉HSC75五轴加工中心,测头选用Renishaw OMP60触发式测头。通过调用圆柱孔测量宏程序,得到实验结果如表4所示。采用三点测圆法对圆柱孔进行测量,由于圆柱孔轴线方向向量相同,所以在测球触碰测量时固定Z坐标为5.000mm,测球触碰得到球心坐标后对其进行半径补偿并记录下结果。对测量结果进行拟合求得三个圆柱孔的圆心位置及半径大小。求得圆柱A和B的孔间距为70.0646mm,圆柱B和C的孔间距为69.8522mm,由于缸盖在三坐标测量机上装夹较为不易,我们采用精度为0.02mm的游标卡尺对孔间距进行了验证测量,测量计算得圆柱A和B孔间距为70.06mm,圆柱B和C的孔间距为69.84mm。在机测量与游标卡尺测量的最大误差为0.0122mm,误差在0.02mm范围内,满足精度要求。如若对圆柱孔进行在机测量时增加测量采样点数,可进一步减少测量误差。

表4 圆柱孔测量结果

4 结论

本文为解决复杂零部件快速检测问题,提出了基于接触式测头的在机测量系统框架并将在机测量和计算机辅助测量相结合,基于opencascade几何造型内核在Qt平台上开发了一个通用的加工中心在机测量原型系统。分析了基于全局和局部的两步检测规划,开发了基于STEP的CAD模型几何特征提取软件,探讨了基于特征的测点选择及测量宏程序编制。通过对发动机缸盖定位圆柱孔的在机测量,证实了该方法的可行性,提高了航天复杂零部件的加工和检测效率。

基于以上研究成果,下一步研究内容将主要集中于以下两个方面:其一为自由曲面的采样点选择以及检测程序的生成,丰富在机测量系统的功能;其二为将在机测量与加工制造过程结合起来,提高复杂零部件的制造加工精度。

[1] 王平江, 雷宇晴, 邹尚波, 等. 在机测量技术现状与发展趋势[J]. 组合机床与自动化加工技术, 2015 (7):1-4.

[2] ZHAO F,XU X,XIE S. STEP-NC enabled on-line inspection in support of closed-loop machining[J].Robotics and Computer-Integrated Manufacturing,2008,24(2):200-216.

[3] Huang N, Bi Q, Wang Y, et al. 5-Axis adaptive flank milling of flexible thin-walled parts based on the on-machine measurement[J]. International Journal of Machine Tools and Manufacture, 2014, 84: 1-8.

[4] Legge D I. Integration of design and inspection systems-a literature review[J]. International journal of production research, 1996, 34(5): 1221-1241.

[5] ElMaraghy H A, Gu P H, Bollinger J G. Expert system for inspection planning[J]. CIRP Annals-Manufacturing Technology, 1987, 36(1): 85-89.

[6] 李铁钢. 结构件在机检测技术研究[J]. 组合机床与自动化加工技术, 2013 (5): 64-66.

[7] Lee J Y, Kim K. A feature-based approach to extracting machining features[J]. Computer-Aided Design, 1998, 30(13): 1019-1035.

[8] Lee H, Cho M W, Yoon G S, et al. A computer-aided inspection planning system for on-machine measurement—part I: Global inspection planning—[J]. KSME international journal, 2004, 18(8): 1349-1357.

[9] 高健, 陈岳坪, 邓海祥, 等. 复杂曲面零件加工精度的原位检测误差补偿方法[J]. 机械工程学报, 2013, 49(19): 133-143.

[10] 陈余庆, 李涛, 李鹏, 等. 基于对象几何特征的触发检测路径规划[J]. 组合机床与自动化加工技术, 2011 (4): 63-66.

(编辑 李秀敏)

Model-based Machine Center Computer Aided On-machine Measurement Strategy

LI Xiang,WU li,CHEN Xiao-bo,XI Jun-tong

(School of Mechanical Engineering, Shanghai Jiao Tong University, Shanghai 200240, China)

Precision machining and inspection of complex components of aerospace products have been the focuses of digital manufacturing. A feature based computer aided contact on machine measurement system was proposed in order to improve machining and inspection accuracy of complex components. A STEP-based model feature recognition and extraction system was proposed. In order to improve inspection accuracy, the method to make compensation of the probe radius has been studied, meanwhile feature based choose of measurement points and measurement macro programs have been analyzed. Based on opencascade geometric modeling kernel and Qt, a prototype system was developed, and the validity of the proposed on-machine measurement system was demonstrated with the inspection of alignment cylindrical bore of a cylinder head.

on-machine measurement; feature recognition and extraction; compensation of radius; measurement macro programs

1001-2265(2016)10-0058-04

10.13462/j.cnki.mmtamt.2016.10.016

2015-12-20;

2016-01-19

“高档数控机床与基础制造装备”国家重大科技专项资助项目(2014ZX04015021)

李翔(1991—),男,南昌人,上海交通大学硕士研究生,研究方向为加工中心在机测量,(E-mail)lix_kaka@sjtu.edu.cn;习俊通(1963—),男,陕西咸阳人,上海交通大学教授,博士生导师,研究方向为精密测量与数字化仪器、数字化产品开发技术,(E-mail)jtxi@sjtu.edu.cn。

TH166;TG659

A