LNG加气站降低供销差率管控实践

戴成阳 田广新 冯浩 张林

摘要:LNG加气站供销差率的高低是经营企业成本管控水平的体现,也是运行安全、降低损耗、降本增效的有效手段。文章旨在根据LNG的特性和LNG加气站的运行特点,运用大数据分析供销差产生的成因,提出多项措施控制上百座加气站供销差率和量化考核,达到精细管控,向供销差要效益,提升公司站点的运营水平和市场核心竞争力。

关键词:LNG;加气站;供销差管控;BOG;企业成本管控;华气股份 文献标识码:A

中图分类号:TE863 文章编号:1009-2374(2016)26-0166-03 DOI:10.13535/j.cnki.11-4406/n.2016.26.081

从2009年以来,LNG相对于汽柴油在车用方面的经济性、环保性和安全性等优势越来越为人所熟知。LNG作为最容易实现的清洁能源,逐渐成为车用燃料的最佳补充,尤其是在大中型物流运输车辆和城市公交、城际客运等应用效果突出,大有替代之势。随着国内中小型天然气液化装置犹如雨后春笋、规模化投入运行和进口LNG的增多,LNG资源供需矛盾得以缓解,LNG加气站也经历了蓬勃发展的历程。作为LNG终端销售的运营平台,通过有效方式管控供销差、降低供销差率成为运营商降本增效、度过产业“严冬”的重要途径。业内很多学者、专家和企业管理者曾尝试对供销差产生环节进行剖析,从技术或管理角度零散提出了一些管控供销差的措施,但笔者认为很多措施仅停留在理论,缺乏实践检验,对企业的实际指导性不强。本文从供销差产生原因和环节入手,根据LNG加气站生产运营管理经验,在前人的研究基础上,系统性地提出切实可行的技术和管理措施以降低供销差率,并对采取这些措施后的上百座LNG加气站进行长期跟踪分析,验证措施的有效性,供销差管控成效显著,可为业内企业借鉴参考。

1 产生原因

由于加气站的特点,站内LNG储罐储存、设备管线换热,回收车载气瓶蒸发气体(BOG),LNG槽车卸车和LNG车辆加注时低温泵运行等过程中,受自然的热量、机械能转化为热能、系统冷却的需要,不可避免导致储存设备内压力不断升高。因无法采取再凝器和节气阀等措施来减少BOG的排放,产生超压放散,造成站内供销差。这样不但在加气站周边形成可燃气体危险空间,同时也造成了资源的浪费及环境污染,加气站的效益受到影响。

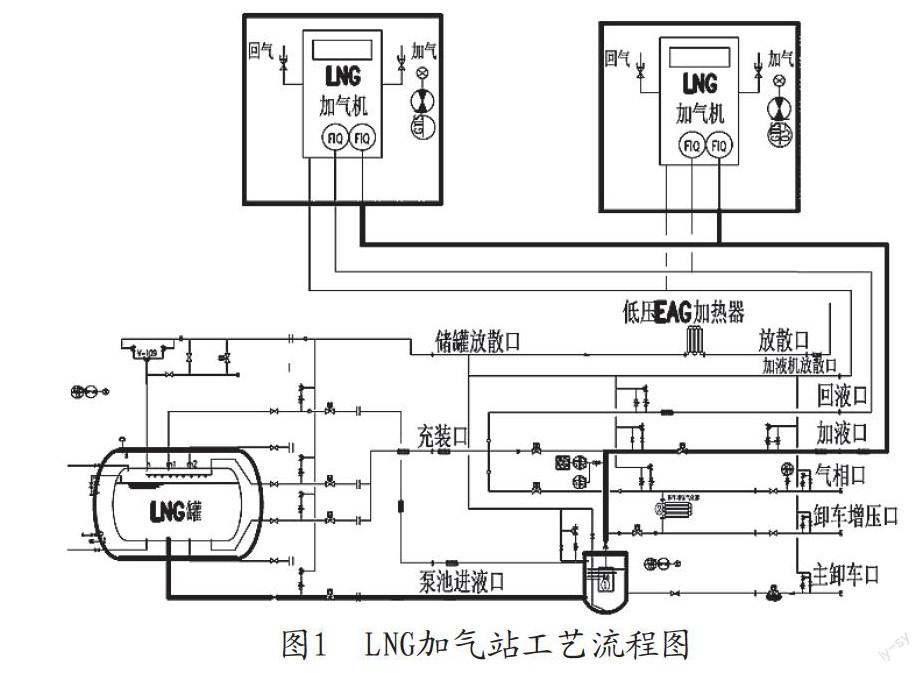

图1涉及到产生供销差的环节主要是LNG槽车到站后的卸车、LNG在储罐内储存、LNG加注、设备和管线保温等。

2 管控措施

根据华油天然气股份有限公司(以下简称“华气股份”)2014年1~3月LNG加气站供销差统计显示,月供销差大于300吨,供销差率大于3%的站点数量超过30%,严格控制加气站供销差迫在眉睫。2014年5月华气股份下发《关于上报LNG/L-CNG加气站供销差的通知》,定义了供销差、供销差率的概念和计算公式,并对公司所属上百座已投运的加气站供销差进行数据分析和整改,经过2年抓管理、督促规范操作和技术改造等创新措施,站点供销差率大幅下降。

2.1 明确供销差的定义和计算公式

国家建设部1990年6月颁布的《城市煤气企业升级考核标准》中,将燃气供销差率作为燃气企业升级的重要考核标准。参照《城市煤气企业升级考核标准》对燃气企业供销差的定义将LNG加气站供销差定义为统计时间节点内LNG供应总量和销售总量的差值,供销差与供应总量之比称为供销差率。

供销差=供应总量-销售总量-自用量

供应总量=进货量+(期初库存-期末库存)+(调入-调出)

供销差率=供销差/供应总量×100%

因部分LNG加气站日常生活用气使用LNG储罐的BOG,站区自用气量不计入供销差。

2.2 统计华气股份供销差和供销差率

统计华气股份所有LNG/L-CNG加气站供销差,完善统计内容,每月逐站核对供销差和供销差率,以保证统计数据的准确性。

2.2.1 改版后的供销差统计表增加了自用量、累计供销差、累计销售量、累计自用量和年均供销差率。确定所属各单位年均供销差率的计算公式。

年均供销差率=累计供销差/(累计供销差+累计销售量+累计自用量)×100%

2.2.2 添加了供销差纠偏分析表,对供销差率≥3%的站点进行重点管控,侧重分析偏大的原因、提出有效的降低供销差解决方案;每月对供销差率整改明显的站点进行经验总结并予以在全公司推广。

2.3 年均供销差率与绩效考核挂钩

将各下属公司年均供销差率纳入经营业绩绩效考核指标,并与年终奖惩挂钩。

2.4 设计环节管控

2.4.1 优化工艺设计。在符合安全规范间距的前提下,确保储罐与泵管口的管线最短,最佳在3米以内;泵到加液机的管线长度在30米以内,最长不超过40米。

2.4.2 对加气站低温工艺管道(特别是卸车、加气液相管道)保冷设计和LNG储罐保冷指标提出明确技术标准。

2.4.3 BOG可用于加气站站房冬季取暖、燃烧等用途,也可引入民用燃气管网。

2.4.4 BOG通过压缩充入CNG储气瓶组(只在L-CNG加气站可用)。

2.5 卸车环节管控

2.5.1 卸车前注意检查LNG质量,认真检查槽车压力表、液位计、温度计,对压力过高或过低以及液位显示不稳定、温压不匹配的异常情况,立即向主管LNG采购人员反馈,与运输公司、工厂核实是否有掺液氮、液氩等偷梁换柱的行为。根据自身情况配备相应的天然气成分分析仪器,进行样品检测。

2.5.2 卸车过磅严格执行计量交接操作规程,指派专人跟车、监控、交接和确认数据,避免放水、压磅、撬磅、带铅、边运边烧、留人和卸备用胎等影响计量作弊、偷气的违规行为。

2.5.3 卸车前连接储罐气相口与槽车下进液口进行平压,若有两台及以上储罐,连接另一台储罐的气相口和槽车气相口,对槽车进行补气升压(即冷凝降压,补气卸车),采取储罐气相对卸车管线进行置换,有效回收和处理BOG。

2.5.4 卸车时储罐进液方式先采用上进液,将储罐里的BOG冷却、降低储罐压力;卸车后期储罐进液方式改为下进液,可将槽车内的BOG导入储罐中,降低槽车压力。

2.5.5 站区须配备卸车枕木,增加卸车坡度以减少槽车残液。

2.5.6 采用潜液泵卸液,少用增压器卸液;液位较低时,建议降低潜液泵运行频率,保持泵池进出液流量平衡。

2.5.7 减少卸车损耗,避免多站合卸一车液。

2.5.8 LNG气源选择液温和压力较低的产品(即冷液),对于使用高温液(因液化工艺和储存方式原因,液温和压力较高,即热液)的站点,进一次热液后再进一次冷液,采取冷热液搭配。

2.6 运行环节管控

2.6.1 严格执行公司设备、管线维护保养操作指南,加大设备、管线、阀门、法兰、垫片的巡检力度,及时维修或更换,避免控制阀内漏、加气枪漏液等“跑、冒、滴、漏”现象。定期检测LNG储罐和真空管的真空度以及管线保冷,发现真空、保冷失效及时维修或更换。

2.6.2 加强放散管控,超压需手动放散时,现场指派专人操作、留守,缓慢开启放散阀,压力降至正常范围后及时关闭放散阀,减少不必要的安全放空。

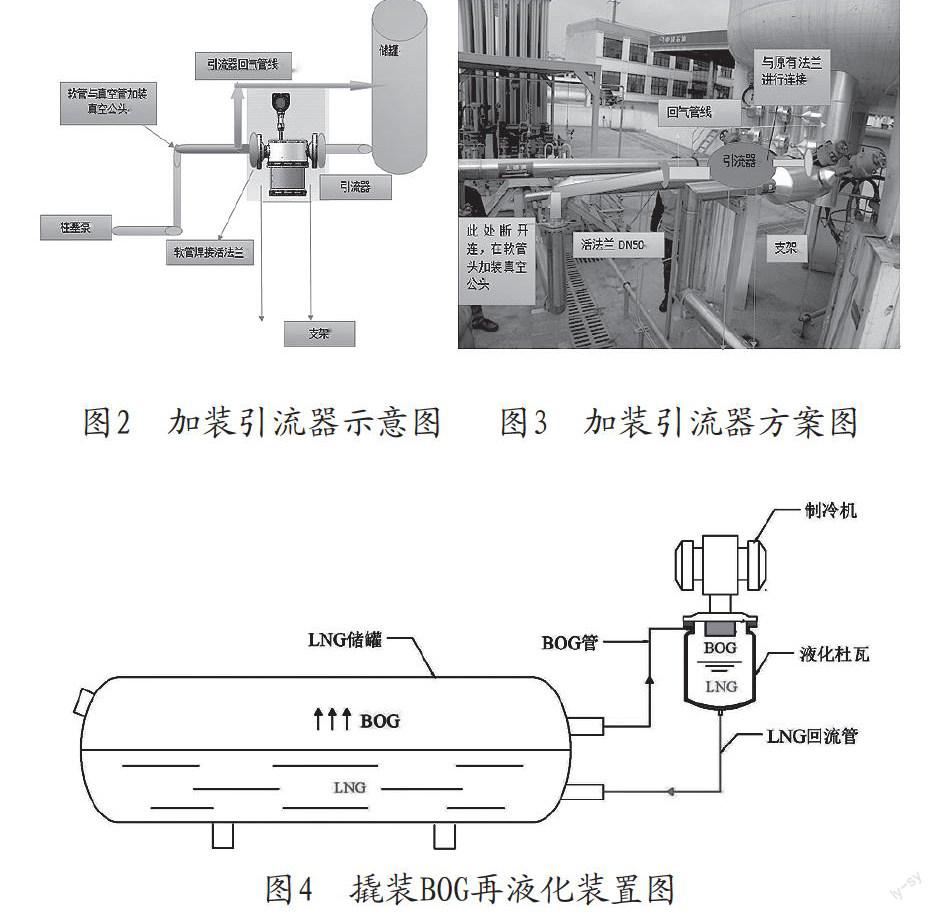

2.6.3 场站建设时储罐最低出液口与潜液泵进液口之间的高度差要达到设备技术要求,保证潜液泵的正吸入净压头。运行时出现泵前打压不足、泵回气不畅,需人为排空柱塞泵回气管线,采用在储罐与柱塞泵进液口之间加装引流器(见图2和图3),提高正吸入压力。

2.6.4 在液温较低而储罐压力又较高时,采用“液-泵-上进液”的打循环操作,使气相空间部分气体降温再液化,减少超压放散次数。

2.6.5 加强卸车、加气等工艺操作培训,避免误操作损耗。

2.6.6 加气站较长时间不加注时,关闭所有的气相根部阀,打开液相根部阀,管道和泵池中的LNG压力上升时,被压回储罐使部分BOG再液化。

2.6.7 加气之前应检查车载气瓶的压力,大于0.8MPa需对气瓶回气,待LNG注入顺利,应及时关闭回气阀。

2.6.8 对公司早期建设的一批LNG加气站储罐距离泵撬以及泵撬距离加液机较远、工艺管线较长、弯道较多、吸热面积和阻力大的站点进行技改;拆除设计规模大、运营效率较低的LNG储罐、泵撬和加液机等调剂到新站使用。

2.6.9 真空管道优先采用真空夹层漏率、封口真空度等参数(影响漏热量的主要因素)优秀、实际使用评价优的真空管道品牌。

2.6.10 采用国产小型撬装BOG再液化装置(见图4),将生成的BOG回收再液化成LNG。

2.7 进销环节管控

2.7.1 定期对加液机流量计检测、标定,流量计标定应安排在进LNG后,避免流量计零点漂移引起的加液计量误差。

2.7.2 液位计显示的储罐液位与实际液位不符,导致数据采集不准确,损耗计算出现误差,要求加强日常管理及时核对进销存量。

2.7.3 定期检查加液控制阀是否内漏,避免加液控制阀起跳前产生的加液量没有计量,产生隐形损耗。

2.7.4 原则上采购密度差小的LNG产品,避免因不同液厂密度差异会导致储罐LNG分层翻滚而产生BOG。

3 取得成效

3.1 同比下降

3.1.1 华气股份2014年、2015年运行的LNG加气站分别为125座、109座。2014年下半年比上半年供销差减少855吨。2015年供销差1945吨同比2014年3814吨下降49%,减少1869吨。

3.1.2 2015年均供销差率0.71%,同比2014年1.32%下降46.2%。

3.2 增效显著

3.2.1 华气股份2014年、2015年运行工厂均出厂价分别为4548元/吨、3787元/吨,按最佳经济半径内运费300元/吨测算,2014年下半年和2015年度共减少损耗1178.5万元。

3.2.2 从各区域来看,川内五家单位供销差下降比较明显,尤其是成都公交压缩公司未出现超压放散减压,2015年累计供销差为-255.1吨;内蒙华气成立科研小组,改进设备及工艺、优化操作规程以及采取冷液和热液的合理配比等措施;宁夏、河北片区供销差与去年同比降幅约35%;渝、贵、蒙、晋四片区供销差下降幅度在47%~89%之间。

4 结论与建议

由于LNG的低温特征,无法阻止蒸发气体的产生。在LNG加气站的设计、设备制造、人为操作、运行等各阶段,均应充分落实供销差的控制和处理问题,实现加气站蒸发气体零排放:(1)降低供销差和供销差率的核心是销量的提升。以站点为中心,加大周边终端用户市场开发力度,减少LNG在储罐的静置时间;(2)加气站供销差率需通过数据分析定量化,制定关键控制指标和标准值,提升经营管控水平;(3)采购绝热效果质量好的设备,如用真空缠绕储罐替代珠光砂填充的LNG储罐,潜液泵池顶盖真空绝热;(4)需一站一策、因地制宜。各LNG加气站工艺、设备、管路情况不同,加注时间不一,应根据现场工况条件予以优化、改进,降低供销差;(5)供销差准确度受储罐液位计、加气机和地磅计量精度等影响;(6)结合操作优化及异常情况的及时排查,将加气站供销差率控制在合理范围内。

参考文献

[1] 杨益.LNG加气站BOG回收方案及经济性分析[J].大科技,2015,(8).

[2] 刘新领.LNG汽车加气站蒸发气体(BOG)产生量过大原因分析及对策[J].城市燃气,2013,(8).

[3] 陈海龙,王林,庄宁波,潘斌.LNG加气站冷凝降压和补气卸车处理BOG[J].煤气与热力,2015,35(5).

[4] 鲁雪生,张林,邓明基.LNG产业链中的BOG问题

[J].液化天然气,2012,(9).

作者简介:戴成阳(1968-),男,浙江宁波人,华油天然气股份有限公司市场开发部部长,高级经济师,工程师,研究方向:LNG工厂、天然气加气站、煤化工等生产技术管理和“以气代油”应用推广。

(责任编辑:周 琼)