气泡增强型水力旋流器的数值模拟研究

方相九, 陈家庆, 刘美丽, 姬宜朋, 孔祥功

(北京石油化工学院 机械工程学院,北京 102617)

气泡增强型水力旋流器的数值模拟研究

方相九, 陈家庆, 刘美丽, 姬宜朋, 孔祥功

(北京石油化工学院 机械工程学院,北京 102617)

采用欧拉模型与离散相模型相结合的方法对气泡增强型水力旋流器中油-气-水三相流场进行数值模拟,分析了速度场和油滴粒子的运动轨迹,并且对比了油滴粒径、工作流量、含油浓度3种不同因素对注气后水力旋流器与常规水力旋流器分离效率的影响。数值模拟结果表明,注气后水力旋流器内流场的切向速度和轴向速度较常规水力旋流器更高,油滴分离所需的时间更短,对30 μm以上油滴的分离效率比常规水力旋流器高出约20%。从数值模拟的角度验证了入口注气可以提升水力旋流器的分离性能。

水力旋流器;含油污水;微气泡;数值模拟;分离性能

水力旋流器是近年来应用于石油化工行业中一种重要的分离设备,虽然具备紧凑高效、操作简便等优势,但也存在分割粒度大、能耗高、对乳化液分离效果差等固有不足。为了改善水力旋流器的性能,科研人员尝试使用气浮法强化旋流分离。自1983年J. D. Miller[1]发明充气式水力旋流器(ASH)以来,国内外研究人员在此基础上展开了大量结构改进设计与实验研究。东北石油大学蒋明虎[2-3]课题组、中国石油大学(北京)王嘉麟等[4-5]将微孔材料用作水力旋流器的外壳并在外部增加了环形注气腔,气体通过微孔材料外壳后在旋流器内产生微细气泡,进而提升了常规水力旋流器的分离效率;华东理工大学汪华林[5-6]课题组利用气液混合泵向进入旋流器之前的含油污水注入微气泡,实验结果证明这种注气方法也可以提升水力旋流器的分离性能[6-7];巴西国家石油公司的M. V. Melo等[8]将絮凝、气浮、离心分离组合到一套分离装置中,利用其协同作用进行油水分离,与传统旋流分离相比更加高效。与理论研究相比,实验研究较为直观,但难以对水力旋流器内部流场分布及流动特性进行深入的探讨,而且设备成本高,实验周期长。

随着计算流体力学的发展,研究者们开始采用数值模拟手段对水力旋流器内油水分离相关问题进行探究,但在气浮旋流耦合方面却鲜有成果[9]。东北石油大学的王学佳[10]利用混合模型对水力旋流器内油气水三相流动进行了数值模拟,得到了内部流场规律和分离特性,笔者尝试采用混合模型对类似问题进行数值模拟,发现油滴的分离效率会随着气相体积分数的增大而减小,这与文献中的实验研究结果不符[11-12]。天津大学孙津生[13]课题组对简化后的水力旋流器内油气水三相流动进行了数值模拟,将油相视作包裹在气泡表面的一层薄膜,实际上是模拟了气水两相的分离过程。大连理工大学的杨威[14]对水力旋流器内油水两相流场及油气水三相流场分别进行了数值模拟并进行了对比,只是在采用混合模型模拟油水两相流场时油为连续相,采用离散相模型模拟油气水三相流场时油为离散相,两种情况可比性不足。但是,这种分阶段的模拟方式值得借鉴。总体来看,目前还没有一套统一的适用于水力旋流器除油问题的模拟方案。

笔者借鉴了杨威的分阶段模拟方式,在研究注气前后水力旋流器内部流动时,采用计算精度更高的欧拉模型,先得到稳定的水单相或者气水两相流场,再采用离散相模型的方法加入油滴,借助牛顿第二定律直接计算油滴粒子的运动轨迹,通过对油滴轨迹进行统计得到除油效率。在油水两相流场与油气水三相流场,油都是作为离散相存在,更具有可比性,进而从数值模拟的角度验证了注气可以有效地提升水力旋流器的分离性能。

1 几何模型与网格划分

1.1几何结构及尺寸

本文中水力旋流器的设计流量Q为2 m3/h,首先根据Martin Thew的设计理念[15],利用流量与名义直径的对应关系确定名义直径D,关系式如下:

式中:Q为流量,m3/s;D为名义直径,m。

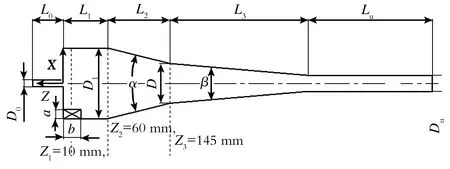

在确定名义直径后,可根据不同的比例关系确定水力旋流器其他结构参数,各结构参数与名义直径的比例关系式不再逐一列举。水力旋流器单体结构如图1所示,其结构尺寸如表1所述。模拟时,取旋流器中心轴为z轴,筒体顶板为标高起点,向溢流口为z轴正向。

图1 水力旋流器单体结构示意图

表1 水力旋流器单体结构参数尺寸

注:α=20°,β=1.5°

1.2几何模型及网格划分

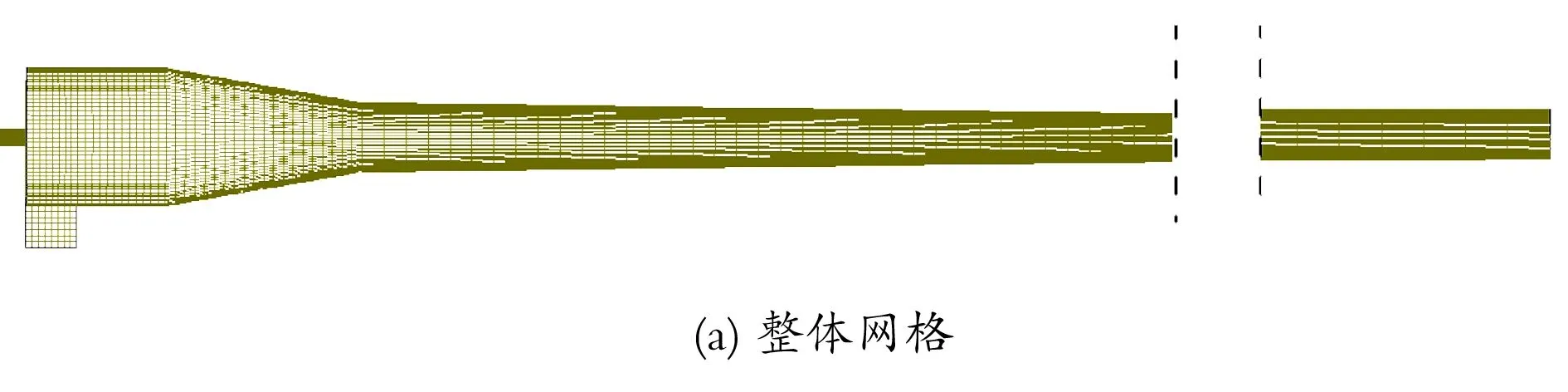

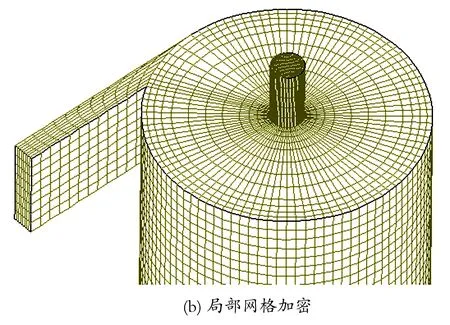

应用前处理软件Gambit创建几何模型,通过合理离散,以四边Map的方式生成结构化六面体网格,节点数为290 194,网格数为280 128,整体网格如图2(a)所示。为了提高计算精度,对入口段、旋流腔壁面等流场变化较为剧烈的区域进行网格局部加密,划分后的网格如图2(b)所示。

图2 整体网格和局部加密示意图

2 数学模型与计算方法

2.1数学模型选择

由于常规水力旋流器内部流动为强旋流,对分离过程起主导作用的是离心力场,因此计算中不考虑重力场的影响。气泡增强型水力旋流器内部流场为油-气-水三相复杂流态,经过对比分析,采取欧拉模型(Eulerian Model)与离散相模型(Discrete Phase Model)相结合的方式模拟油气水三相流动。首先采用欧拉-欧拉方法模拟注气与非注气条件下的旋流器内部流动,获得水单相与气液双相耦合情况下的稳定流场,然后在此基础上采用离散相模型模拟加入油相后油滴粒子的运动轨迹。在湍流模型的选择方向,水力旋流器内部流场为高强度的湍流状态,雷诺应力模型(Reynolds Stress Model)从湍流各向异性出发,充分考虑了由于流体旋转或流线弯曲所带来的应力张量的变化,因此采用雷诺应力模型[16]。

2.2边界条件设置及计算方法

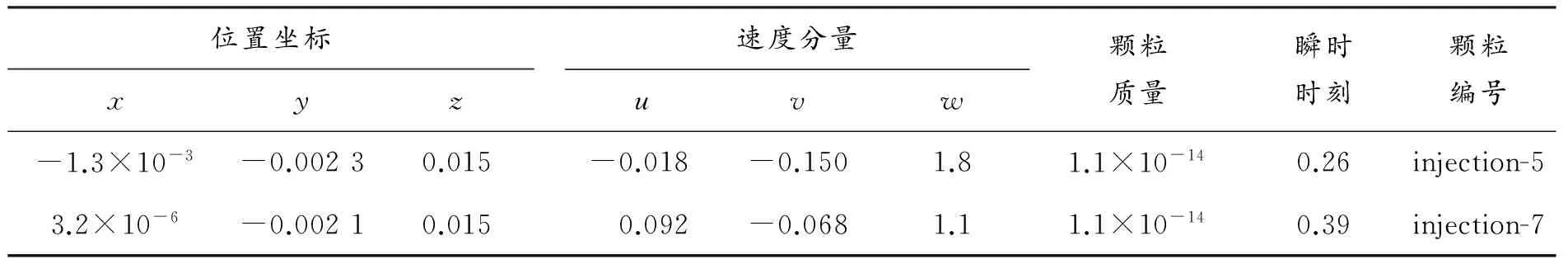

切向入口定义为速度入口边界,设计流量为2 m3/h,根据设计流量设定入口速度为5.1 m/s,溢流口和底流口定义为自由出流出口(outflow)边界,溢流口分流比为10%。气体以微细气泡的形式注入,注气体积分数设为8%,根据管式微孔介质气泡发生器所产生气泡粒径分布的实际在线测试结果,设定气泡粒径为30 μm。设定入口含油质量浓度为1 000 mg/L,粒径为50 μm,密度为780 kg/m3,入口截面设置为油滴粒子入射的面源,溢流口截面设置为捕集边界,底流口截面设置为逃逸边界,其他壁面设置为反弹边界。采用非稳态模型进行计算,流场计算稳定后,设置油滴粒子的喷射时间为5 s,计算时间为10 s,以保证计算结束时油滴粒子在旋流器内充分运动。在入口附近定义一个采样面,采样面上采集到油滴粒子的全部信息都保存在对应的DPM文件中,如表2所示,其中包括粒子的坐标位置、三维速度、颗粒粒径、瞬时时刻及颗粒编号等信息,由于数目庞大,粒子信息不再一一列举。通过该方法可以获得入口截面喷射粒子的总数、溢流口截面捕集到的粒子个数以及底流口截面逃逸的粒子个数。由于计算时间大于喷射时间,从入口射入的粒子理论上有足够的时间和机会排出,因此认为分离效率等于溢流口排出粒子个数与入口射入粒子总数的比值。

表2 各油滴粒子运动信息列表

假设油滴为球形,且在水相中均匀分布,忽略粒子间的相互作用,粒子湍流扩散模型选用随机游走模型。对流-扩散项的离散格式采用有限体积法的QUICK格式,它适用于六面体网格,具有较高精度。压力-速度场求解采用基于RSM模型的SIMPLEC算法。

3 计算结果分析

3.1网格独立性验证

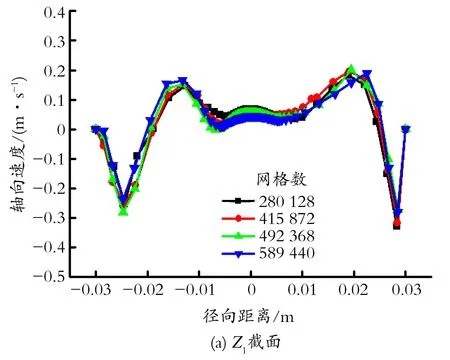

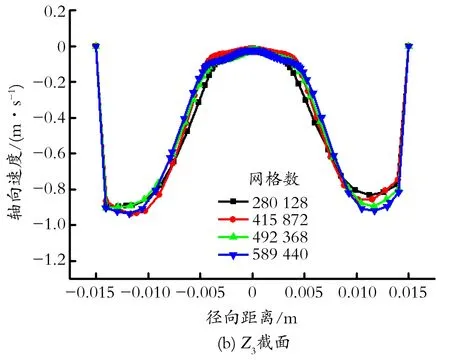

为了排除网格数量对模拟结果的影响,进行了网格独立性验证,不同网格数模型在不同轴向位置的轴向速度和切向速度分布如图3及图4所示。当网格数量超过28万时,流场计算结果变化甚微,说明此时进一步加密网格已无法对数值模拟结果产生影响,另外出于节省计算时间的考虑,选取网格单元数约为28万。

图3 不同网格数模型在不同轴向位置的轴向速度分布

Fig.3Axial velocity distribution different grid model in different positions

图4 不同网格数模型在不同轴向位置的切向速度分布

Fig.4Tangential velocity distribution different grid model in different positions

3.2非注气与注气条件下内部流场对比

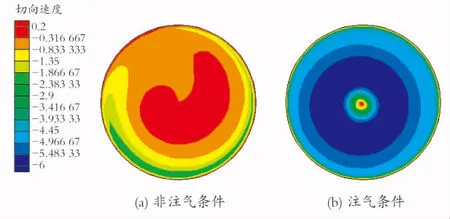

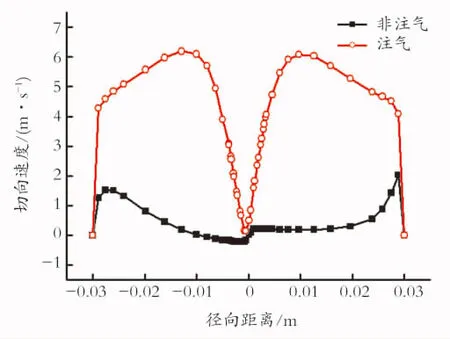

3.2.1切向速度由切向速度产生足够大的离心力是旋流器内发生相分离的前提条件之一,因此切向速度是离心分离技术研究中的关键参数,图5和图6为非注气与注气条件下Z2截面的切向速度分布云图以及切向速度分布数值图。由于建模时轴向延伸方向以及入口位置的原因,模型内流体呈顺时针旋转,而Ansys Fluent软件是以逆时针旋转为正方向,因此云图中切向速度为负值,表示切向速度与规定方向相反。从图5、6中可以看出,注气后流场内切向速度有明显增大,且在径向上切向速度的变化率增大,说明注气条件下会增大油滴所受到的离心力,有利于油滴的分离,但也会在一定程度上增大剪切力,即加重油滴的剪切破碎;同时可以看到,非注气条件下切向速度的对称轴相对于几何中心轴出现了一定的偏离,这与模型采用了单切向入口有关,而在注气条件下切向速度整体上呈中心对称分布,流场更加稳定。

图5 非注气与注气条件下Z2截面的切向速度分布云图

Fig.5Tangential velocity contours atZ2cross section under non-gas and gas injection conditions

图6 非注气与注气条件下Z2截面的切向速度分布

Fig.6Tangential velocity distributions atZ2cross section under non-gas and gas injection conditions

3.2.2轴向速度图7和图8为两种条件下旋流腔与大锥段部分在X=0对称面的轴向速度分布云图以及Z1和Z2截面上的轴向速度分布数值图,从图7中可以看出,轴向速度大体上呈中心对称分布,注气条件下的轴向速度明显高于非注气条件。注气条件下,在中心轴附近会形成一个高速区,且越接近溢流口轴向速度越大,说明注气后更有利于油滴从溢流口排出。

图7 非注气与注气条件下轴向速度分布

Fig.7Distributions of axial velocity under non-gas and gas injection conditions

图8 非注气与注气条件下Z1与Z2截面的轴向速度分布数值图

Fig.8Axial velocity distributions atZ1andZ2cross section under non-gas and gas injection conditions

通过对两种条件下水力旋流器内部流场的分析,可以发现注气条件下粒子的切向速度与轴向速度都有所提升,粒子排出旋流器所需时间也会相应地缩短。以粒径为50 μm的油滴粒径为例,非注气条件下油滴粒子从溢流口排出最长时间为6.6 s,注气条件下流场油滴从溢流口排出最长时间为3.2 s,这也验证了注气对于油滴的分离具有促进作用。

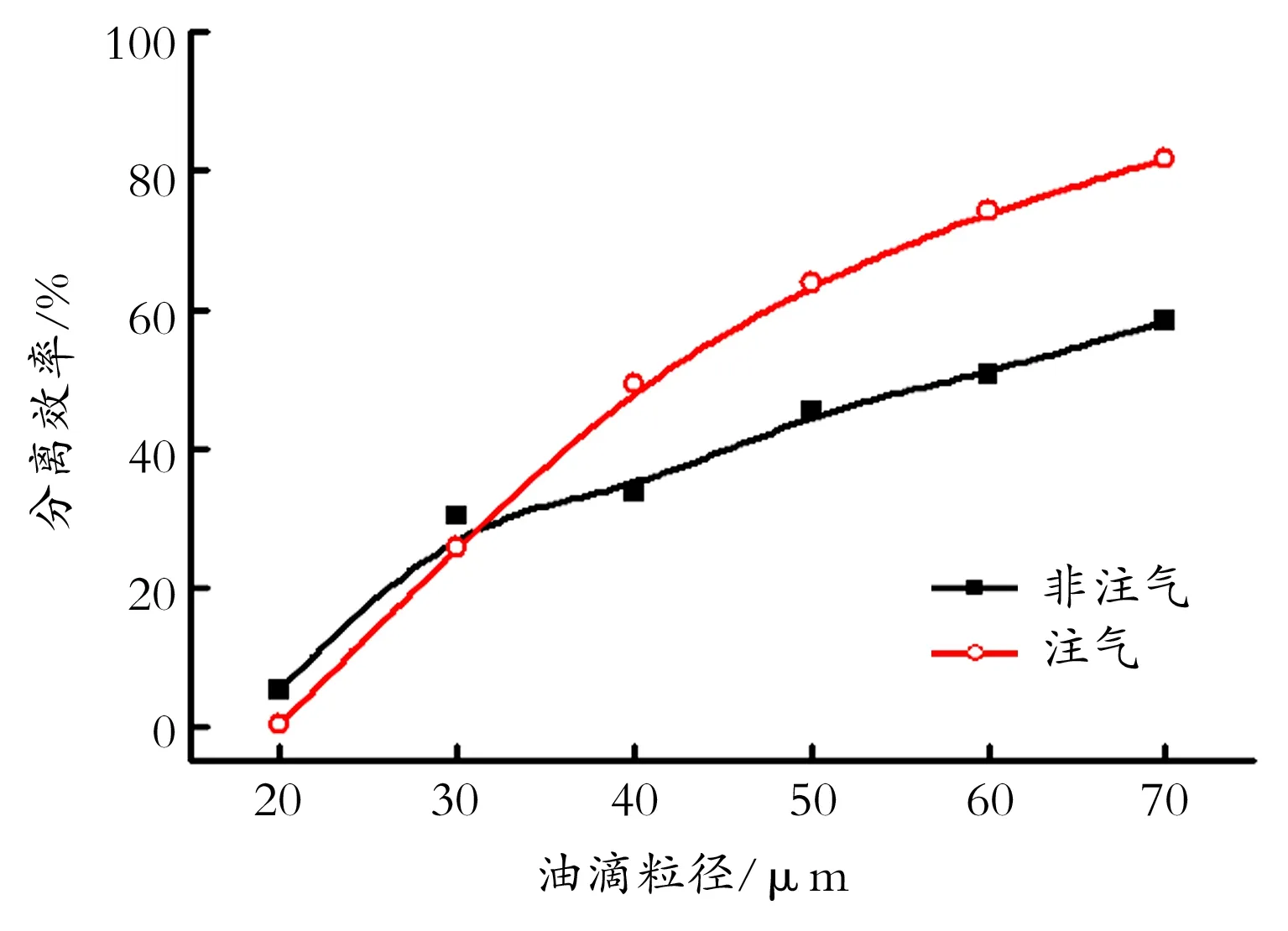

3.3油滴粒径变化时的分离效果对比

工作流量为2 m3/h,非注气与注气条件下油滴粒径变化时旋流器的分离效率如图9所示。从图9中可以看出:①不管注气与否,油滴的分离效率都随着油滴粒径的增大而增大,这符合离心沉降原理;②当油滴粒径小于32 μm时,注气对于油滴分离效率并没有提升作用,反而非注气条件下的分离效率较高;③在油滴粒径增大至40 μm后,注气条件下的分离效率比非注气条件下增大了约15%。

图9 不同油滴粒径下的分离效率对比

Fig.9Comparison of separation efficiency under different droplet size

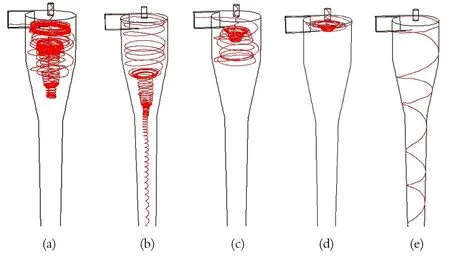

通过对非注气和注气条件下不同入口位置注射的油滴粒子的运动轨迹进行追踪,可以推断出图9中两条分离效率曲线相交的原因。粒径为30、60 μm的油滴运动轨迹大致可分为图10中的几种。如图10(a)所示,小粒径油滴(如30 μm)由于对连续水相跟随性好,一小部分在流入大锥段才进入内旋流,然后从溢流口分离;大部分小油滴会如图10(e)所示处于外旋流中,然后从底流口排出;而在注气后气泡迅速向中心轴处运移形成内旋流,气体堆积在溢流口附近形成气阻,如图10(b)所示小油滴即使进入内旋流也很难被分离,只能从底流口排出。因此,当油滴粒径较小时,注气对于油滴的分离并没有提升作用,反而非注气条件下的分离效率较高。如图10(c)所示,较大粒径的油滴(如60 μm)受到的离心力较大,多数在水力旋流器的圆柱段就可以进入内旋流;而注气后流场切向速度增大,如图10(d)所示,较大油滴能够更快地进入内旋流,分离所需时间也会相应地缩短;只有少部分的大油滴会如图10(e)所示处于外旋流中,始终无法进入内旋流进而从底流口排出。

图10 两种条件下油滴不同的运动轨迹

Fig.10The trajectories of different oil drops under two conditions

3.4工作流量变化时的分离效果对比

鉴于在考察不同油滴粒径下分离效率的变化趋势时,非注气条件与注气条件的分离效率曲线在某一特定粒径(30~35 μm)出现了“相交”的情况,在考察不同工作流量对分离效果的影响时,油滴粒径取30 μm与50 μm,并分别在非注气与注气条件下进行模拟,所得到的分离效率如图11所示。

图11 不同工作流量下的分离效率对比

Fig.11Comparison of separation efficiency under different flowrate

从图11中可以看出:①不管注气与否,水力旋流器的分离效率在一定范围内都随着工作流量的增大而增大,当工作流量增大至一定程度,分离效率的增长趋于平缓或者略有下降的趋势;②当油滴粒径取30 μm时,非注气条件下的分离效率高于注气条件;③当油滴粒径取50 μm时,注气条件下的分离效率始终高于非注气条件;④相同条件下,分离效率在一定范围内随粒径增大而增大。

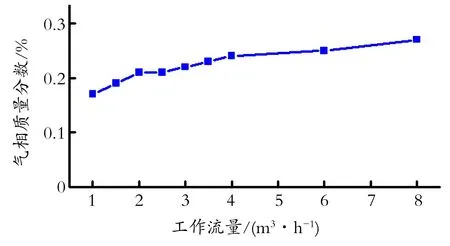

在相同的流动条件下,油滴粒径越大,受到的离心力也就越大,因此比较容易从溢流口分离。在未达到水力旋流器单体处理量的极限之前,随着工作流量不断增大,油滴的切向速度和轴向速度会相应地增大,离心沉降速度越快,越有利于分离。不同工作流量下溢液中气相质量分数如图12所示。从图12中可以看出,随着工作流量的增大,溢流中气相所占的质量分数不断增大,当流量增大至一定程度时,气相更多地从溢流口排出,对油滴的分离产生了不利影响,部分油滴只能从底流口排出,从而导致分离效率开始下降。

图12 不同工作流量下溢流中气相的质量分数

Fig.12Percentage of gas mass flow in overflow under different flowrate

3.5含油浓度变化时的分离效果对比

保持设计流量为2 m3/h,油滴粒径为50 μm,不同含油质量浓度下的分离效率对比如图13所示。模拟结果表明,随着入口含油质量浓度的增大,非注气条件下的分离效率缓慢增大,而后增长趋势趋于平稳;注气条件下的分离效率始终高于非注气条件且基本保持不变。说明注气后水力旋流器能够避免含油质量浓度波动所产生的影响而始终保持较高的除油效率。

图13 不同含油质量浓度下的分离效率对比

Fig.13Comparison of separation efficiency under different oil concentration

4 结论

借助数值模拟手段对非注气与注气条件下水力旋流器的分离效率进行对比,可得出如下结论:

(1) 在注气条件下,旋流器模型内部流场的切向速度和轴向速度均高于非注气条件,油滴粒子的排出时间也相应地缩短,说明注气有利于油滴的分离。

(2) 保持相同的操作条件(如工作流量、气泡尺寸、含油质量浓度等),在油滴粒径较小时,注气对于油滴分离效率并没有显著的提升作用,反而非注气条件下的分离效率较高,油滴粒径增大至40 μm以上,注气条件下的分离效率比非注气条件提高了15%以上;不管注气与否,水力旋流器的分离效率在一定范围内都随着工作流量的增大而增大,当工作流量增大至一定程度,分离效率的增长趋于平缓或者有下降的趋势;保持相同的工作流量和油滴粒径,不同入口含油质量浓度下注气后的模型分离效率始终高于非注气条件下的模型。

(3) 从数值模拟的角度验证了注气可以真实有效地提升水力旋流器的分离效率,为下一步气泡增强型水力旋流器的实验研究以及结构放大设计提供了理论基础。

[1] Miller J D. Apparatus and method for separating particles from a fluid suspension:US,4397741[P].1983-09-08.

[2]蒋明虎, 王学佳, 赵立新, 等. 气携式水力旋流器分离性能试验[J]. 大庆石油学院学报, 2006, 30(1): 53-56.

Jiang Minghu, Wang Xuejia, Zhao Lixin, et al. Separation characteristics experimental study of gas-injected hydrocyclone[J]. Journal of Daqing Petroleum Institute, 2006, 30(1): 53-56.

[3]Zhao Lixin, Jiang Minghu, Li Feng. Experimental study on the separation performance of air-injected de-oil hyrocyclones[J]. Chemical Engineering Research and Design, 2010, 88(5): 772-778.

[4]王嘉麟, 陈春茂, 杨双春, 等. 充气水力旋流器净化含油污水的实验与应用研究[J]. 现代化工, 2008, 28(3): 62-64.

Wang Jialin, Chen Chunmao, Yang Shuangchun, et al. Experimental study on purifying oily wastewater by air -sparged hydrocyclone and its application[J]. Modern Chemical Industry, 2008, 28(3): 62-64.

[5]潘利祥, 孙国刚. 注气型水力旋流器用于油水分离的试验研究[J]. 化工机械, 2004, 31(5): 259-263.

Pan Lixiang, Sun Guogang. Experimental investigations on the air-sparged hydrocyclones for oil water separation[J]. Chemical Engineering & Machinery, 2004, 31(5): 259-263.

[6]白志山, 汪华林, 裴世瑜, 等. 用于含油污水处理的气浮旋流耦合技术研究[J]. 环境污染治理技术与设备, 2006, 7(8): 86-89.

Bai Zhishan, Wang Hualin, Pei Shiyu, et al. Research of integrated gas flotation and hydrocyclone for oily wastewater treat ment[J]. Techniques and Equipment for Environmental Pollution Control, 2006, 7(8): 86-89.

[7] 裴世瑜, 汪华林, 李小勇, 等. 含油污水气浮旋流耦合分离方法的研究[J]. 华东理工大学(自然科学版), 2005, 31(3): 376-378.

Pei Shiyu, Wang Hualin, Li Xiaoyong, et al. Integrated gas flotation and hydrocyclone separation method for oily wastewater cleanup[J]. Journal of East China University of Science and Technology (Natural Science Edition), 2005, 31(3): 376-378.

[8]Melo M V, Pereira Jr O A, Jacinto Jr A, et al. Advances in non-conventional flotation for oily water treatment[J]. Filtration, 2006, 6(1): 31-34.

[9]于爽,阿斯汉,孙策,等.T型集输管路油水两相数值模拟[J].石油化工高等学校学报,2015,28(4):94-98.

Yu Shuang, A Sihan, Sun Ce, et al. Numerical simulation of oil-water two-phase flow in T-tube of gathering pipeline[J].Journal of Petrochemical Universities, 2015,28(4):94-98.

[10]王学佳. 气携式液-液水力旋流器分离机理及特性研究[D]. 大庆: 东北石油大学, 2006.

[11]蒋明虎, 孙立莹, 朱宝军, 等. 微孔注气式旋流器分离性能试验研究[J]. 石油机械, 2007, 35(10): 16-19.

Jiang Minghu, Sun Liying, Zhu Baojun, et al. Experimental study on separation performance of air injected hydrocyclonic separator[J]. China Petroleum Machinery, 2007, 35(10): 16-19.

[12]赵立新, 朱宝军, 李枫, 等. 气携式液液水力旋流器分离性能影响因素[J]. 化学工程, 2007, 35(2): 43-47.

Zhao Lixin, Zhu Baojun, Li Feng, et al. Influent factors study on the separation performance of the air-injected liquid-liquid hydrocyclones[J]. Chemical Engineering(China), 2007, 35(2): 43-47.

[13]Luo X B, Sun J S. CFD simulation of bubble enhanced hydrocyclone for air-water system encountered in de-oiling[C]. Presentation at the Aiche Annual Meeting, 2013-11-03.

[14]杨威. 气携式液-液水力旋流器的数值模拟[D]. 大连: 大连理工大学, 2011.

[15]Thew M T. Cyclone Separator:US,5032275[P]. 1991.

[16]梁政, 吴世辉, 任连城. 论水力旋流器流场数值模拟中湍流模型的选择[J]. 天然气工业, 2007, 27(3): 119-121.

Liang Zheng, Wu Shihui, Ren Liancheng. The selection of turbulent model in numerical simulation of flow field of hydraulic cyclone[J]. Natural Gas Industry, 2007, 27(3): 119-121.

(编辑王亚新)

Numerical Simulation Research of Bubble Enhanced Hydrocyclone

Fang Xiangjiu, Chen Jiaqing, Liu Meili, Ji Yipeng, Kong Xianggong

(SchoolofMechanicalEngineering,BeijingInstituteofPetrolchemicalTechnology,Beijing102617,China)

By means of Eulerian Model combined with Discrete Phase Model, the numerical simulation of three phases flow field in bubble enhanced hydrocyclone was performed to analyse the velocity distribution inside the hydrocyclone and the trajectories of oil droplet. The separation efficiency of hydrocyclone after bubble-injection was compared with conventional hydrocyclone in different aspects such as partical size, flow rate and oil content in wastewater. The simulation result showed that tangential velocity and axial velocity inside the hydrocyclone after bubble-injection were higher than that of conventional hydrocyclone, leading to a quicker escaping time of oil droplet. Meanwhile, bubble-injection could increase the separation efficiency of oil droplet above 30 micron by 10% to 20%. The calculation confirmed that bubble-injection at inlet could promote the separation performance of hydrocyclone in terms of numerical simulation.

Hydrocyclone; Oily wastewater; Micro-bubble; Numerical simulation; Separation performance

1006-396X(2016)02-0082-07

投稿网址:http://journal.lnpu.edu.cn

2015-12-31

2016-01-25

北京市属高等学校“长城学者”培养计划资助项目(CIT&TCD20150317)。

方相九(1990-),男,硕士研究生,从事油井采出液及炼油污水除油预处理方面的研究;E-mail:fangxiangjiu@bipt.edu.cn。

陈家庆(1970-),男,博士,教授,博士生导师,从事环保多相流高效分离方面的研究;E-mail:jiaqing@bipt.edu.cn。

TE964; TQ051

Adoi:10.3969/j.issn.1006-396X.2016.02.016