压裂返排技术优化

李小龙,肖雯,刘晓强,周丽萍,许华儒,曲占庆

(1.中国石油大学(华东)石油工程学院,山东 青岛 266580;2.中国石化胜利油田分公司采油工艺研究院,山东 东营 257000)

压裂返排技术优化

李小龙1,肖雯2,刘晓强1,周丽萍1,许华儒1,曲占庆1

(1.中国石油大学(华东)石油工程学院,山东 青岛 266580;2.中国石化胜利油田分公司采油工艺研究院,山东 东营 257000)

压裂后排液过程中,压裂液的返排速度、破胶黏度对支撑剂总回流量的影响很大。通过研究压裂液返排速度、破胶黏度对支撑剂总回流的影响,确定了压裂液的最佳返排速度及时机,建立了不同井口压力下的放喷制度,形成了完善的压裂助排技术。该技术主要包括超低界面张力助排技术、ADC自生氮化合物助排技术以及预制、伴注气体助排技术。

压裂;返排;助排;支撑剂回流;放喷

压裂结束后需要排液,返排过程中支撑剂悬浮在裂缝内,在压裂液携带和自由沉降的共同作用下运动[1]。压裂液的返排速度、破胶黏度对支撑剂总回流量的影响很大[2]。返排速度过快,容易导致出砂、沉砂堆积或出砂冲蚀等,影响油气正常开采工作[3]。

1 压裂返排对支撑剂总回流量的影响

设计实验时,以现场数据按比例缩小,实验排量为1 mL/min时相当于实际排量250 mL/min,即比例系数为1∶250。

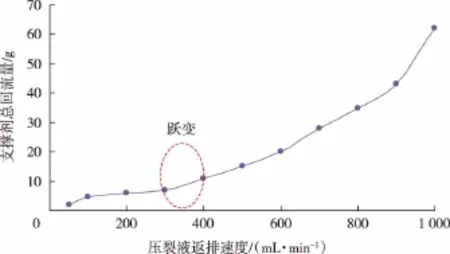

1.1压裂液返排速度

支撑剂总回流量与压裂液返排速度的关系见图1。可以看出:压裂液返排速度增大,支撑剂总回流量也逐渐增大;当返排速度为50 mL/min时,总回流量为2.20 g,当返排速度增大到1 000 mL/min时,总回流量达到62.41 g,是前者的28.3倍;当返排速度由300 mL/ min增大至400 mL/min时,曲线在此发生了跃变。返排速度越大,压裂液对支撑剂的拖曳力作用越强,导致总回流量越大[4-7]。

图1 支撑剂总回流量与压裂液返排速度的关系

1.2压裂液破胶黏度

支撑剂总回流量与压裂液破胶黏度的关系见图2。可以看出:随着压裂液返排黏度的增大,支撑剂总回流量增大;当破胶黏度在5 mPa·s以内时,总回流量随黏度增大而近似呈线性增大,当破胶黏度大于5 mPa·s时,其影响程度增强,曲线的斜率增大,总回流量随破胶黏度的增大而迅速增多[8];破胶黏度5 mPa·s时总回流量为19.88 g,破胶黏度10 mPa·s时总回流量为39.98 g,增加了20.10 g,是前者的2.01倍。破胶黏度从5 mPa·s增大到10 mPa·s时,曲线在此发生了跃变,因此,将5 mPa·s破胶黏度定为控制支撑剂回流的临界值,返排时黏度需控制在5 mPa·s以下为宜。

图2 支撑剂总回流量与压裂液破胶黏度的关系

2 压后放喷制度的优化

通过研究压裂液返排对支撑剂回流量以及对缝内支撑剂分布的影响,确定了压裂液破胶黏度为5 mPa·s时为最佳返排时机,100 L/min(实验返排速度400 mL/ min)为压裂液最佳返排速度。通过计算,建立了不同井口压力下的放喷制度(见表1)[9]。

表1 压后放喷制度

3 压裂助排技术

3.1超低界面张力助排技术

在压裂过程及施工后的排液过程中,由于储层埋藏深、异常致密等因素,影响了破胶液的返排及增产效果[10]。其中压裂液与储层岩石、储层流体的配伍性是最关键因素。压裂液与储层岩石不配伍,会改变地层中原始含油饱和度,并增加流动阻力,使得压裂后返排困难。毛细管压力增大使地层压力无法克服则会出现严重且持久的水锁。由Laplace-Young方程可知,毛细管压力与表面张力、界面张力成正比,压裂液破胶后表面张力越大,毛细管压力越大,返排越困难。国外先后开发了助排剂、防水锁剂和破乳剂,在压裂中获得了较好的应用效果[11]。

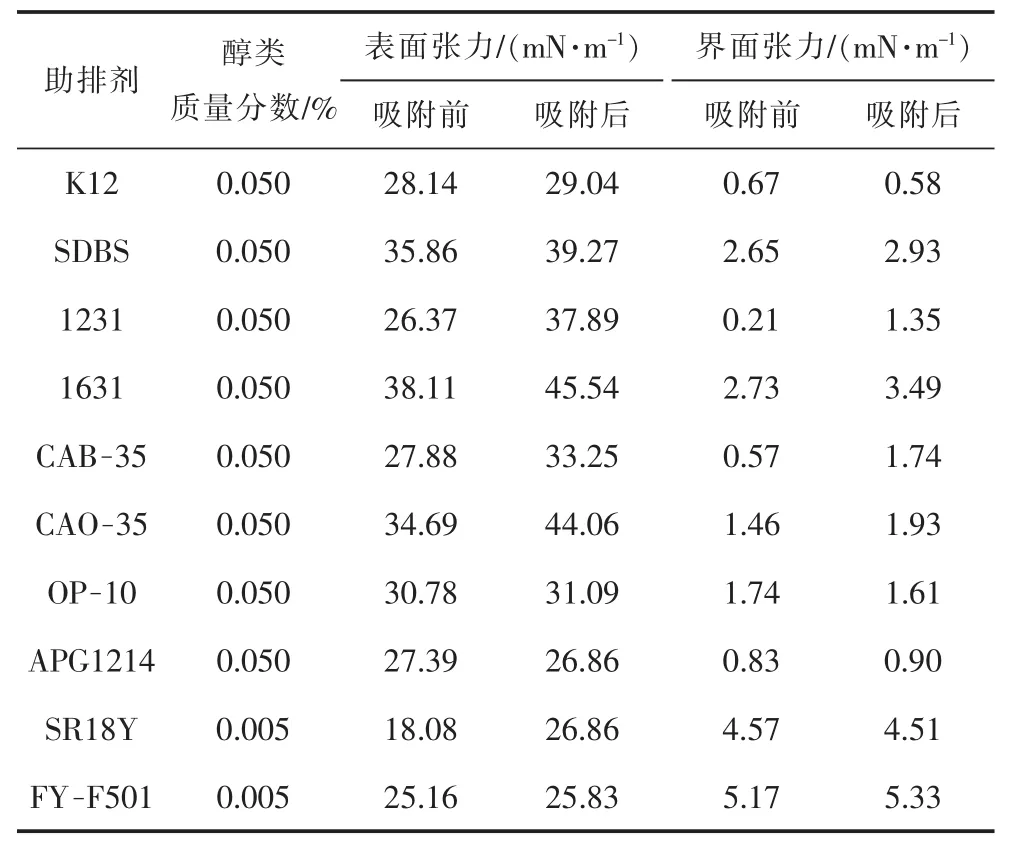

在压裂液中加入醇类可以降低破胶液与地层液体间的界面张力,并增加压裂液的闪蒸压力,促进压裂液返排。表2列举了国内外常用压裂酸化助排剂产品的组成和技术指标。

表2 常用助排剂性能

3.2ADC自生氮化合物助排技术

ADC自生氮化合物就是常温下与催化剂不反应,同压裂液混合后注入到井底后,在一定的启动反应温度下释放氮气的化合物。1 t的ADC化合物能生成氮气220 m3。

该化合物具有以下优点:与泵注液氮相似,生成的氮气能够增大储层压力,提高压裂液的返排效率;生成的氮气量不受施工排量和施工压力限制。

油藏压力40 MPa,施工排量5.0 m3/min,不同泵压条件下,采用泵注液氮和ADC自生氮化合物助排技术生成的氮气体积见图3。

图3 泵压对氮气体积的影响

由图3可以看出:随着泵压升高,泵注液氮助排生成的氮气体积降低;而采用ADC自生氮化合物助排技术生成的氮气体积没有因为泵压升高而降低。

自生氮气化合物与压裂液体系的配伍性良好,由于合成的3种自生氮气化合物(DNPT,ADC,OBSH)均为有机固体粉末,不溶于水,因而,在应用时可以添加到混砂罐中使用。在初期压裂过程中,由于温度达不到其分解温度,所以不会对压裂液的携砂性能及耐温性能产生影响。在后期压裂液破胶返排时,温度升高导致自生气化合物分解,释放出氮气,即可发挥其作用。

当使用ADC作为自生氮气增能剂时,根据施工要求可添加有机酸或乙醇胺作为活化剂,以降低ADC分解温度。对于HPG压裂液体系,由于其基液一般为碱性,可考虑添加乙醇胺或二乙醇胺作为活化剂。而对于VES压裂液体系,其基液为酸性,可考虑添加乙二酸作为pH调节剂或活化剂。对于合成聚合物压裂液体系可参照HPG压裂液[12]。

3.3预制、伴注气体助排技术

3.3.1液氮助排

液氮辅助增能压裂是将液氮用泵车泵入井筒[13]。液氮注入地层后由携砂液和顶替液沿裂缝推入地层中,以达到提高储层能量的目的。同时当压后放喷时,液氮气化迅速膨胀,与压裂液达到气液两相混合,从而降低了井筒液柱压力,使两相一起喷出井口,达到助排的目的。

液氮增能压裂液的主要作用[14-16]包括混氮降滤,混氮助排,协助携砂、悬砂,使地层损害最小。

伴注液氮技术目前在直斜井中大量应用,技术成熟,可以考虑在水平井中进行应用尝试。

3.3.2二氧化碳助排

二氧化碳压裂助排有3种主要方式[17]:全程伴注二氧化碳;二氧化碳段塞,随后注入隔离液和压裂液;预注二氧化碳,关井,再进行压裂施工。

二氧化碳溶于水中时所生成的碳酸能溶解某些胶结物,改善地层渗透率,抑制储层的黏土膨胀。实验表明,上述作用可提高砂岩渗透率5%~15%。液态或超临界态二氧化碳溶剂的注入,能溶解、返排出有机垢,由于酸化作用能解除无机垢堵塞,从而解除近井地带(含人造裂缝)污染,疏通油流通道,提高单井产能。

二氧化碳的相态变化,特别是向固态的变化,是造成二氧化碳压裂安全隐患的主要原因。压裂过程中,二氧化碳在地面作为液体泵送,在井筒中当到达它的临界温度(31℃)后会气化,形成泡沫,液柱压力降低,施工摩阻增加,对深井压裂施工造成了较高的施工压力。

二氧化碳压裂相对于常规压裂施工的不同之处是危险性大,对泵注设备性能要求高,施工成本高。

4 结论

1)综合研究表明:支撑剂总回流量随着压裂液返排速度的增大而增大,确定了100 L/min为最佳返排速度;支撑剂总回流量随着破胶黏度的增大而增大,当破胶黏度小于5 mPa·s时两者呈线性关系,确定压裂液破胶黏度为5 mPa·s时为最佳返排时机。

2)形成了完善的压裂助排技术,主要包括超低界面张力助排技术、ADC自生氮化合物助排技术以及预制、伴注气体助排技术。

[1]邵立民.低渗透油气藏压裂返排一体化工艺技术[J].天然气与石油,2013,31(3):59-60.

[2]胡学军,冯建华,齐梅,等.砂岩气藏基质酸化残液返排影响因素研究[J].石油钻采工艺,2011,33(2):94-97.

[3]许成元,康毅力,游利军,等.裂缝性储层渗透率返排恢复率的影响因素[J].石油钻探技术,2012,40(6):17-21.

[4]温庆志,翟学宁,罗明良,等.页岩气藏压裂返排参数优化设计[J].特种油气藏,2013,20(5):137-140.

[5]王雷,张士诚.压裂液返排速度对支撑剂回流量及其在裂缝内分布的影响[J].油气地质与采收率,2008,15(1):101-102.

[6]汪翔.裂缝闭合过程中压裂液返排机理研究与返排控制[D].北京:中国科学院研究生院(渗流流体力学研究所),2004.

[7]吴顺林,李宪文,张矿生,等.一种实现裂缝高导流能力的脉冲加砂压裂新方法[J].断块油气田,2014,21(1):110-113.

[8]朱宽亮,卢淑芹,徐同台,等.岩心封堵率与返排解堵率影响因素的试验研究[J].石油钻探技术,2009,37(4):61-64.

[9]胡景宏.压裂液返排模型及应用研究[D].成都:西南石油大学,2007.

[10]姜城.复合调驱助排技术在超稠油水平井中的应用[J].内蒙古石油化工,2012,38(9):103-104.

[11]林永茂,刁素,向丽,等.压裂井高效返排技术的完善及应用[J].石油钻采工艺,2008,30(5):85-88.

[12]薛成国,陈付虎,李国峰,等.大牛地气田液氮伴注效果分析及优化[J].断块油气田,2014,21(2):236-238.

[13]黄青松,冯兴武,徐波翔,等.液氮助排技术研究与应用[J].河南石油,1994,8(3):35-39.

[14]罗小军,潘春,郭建伟,等.苏里格气田液氮助排工艺技术[J].石油天然气学报,2012,34(9):291-293.

[15]李登伟,张烈辉,易建国,等.注N2开发有水气藏的敏感性因素研究[J].断块油气田,2012,19(3):343-345,385.

[16]孙德浩.油井注氮气增产技术的研究与应用[J].断块油气田,2003,10(5):61-62.

[17]吕蓬勃,朱明立,刘红.CO2助排技术在低压低渗油层酸化中的应用[J].油气井测试,2001,10(6):56-59.

(编辑朱丽)

Fracturing flowback technology optimization

Li Xiaolong1,Xiao Wen2,Liu Xiaoqiang1,Zhou Liping1,Xu Huaru1,Qu Zhanqing1

(1.College of Petroleum Engineering,China University of Petroleum,Qingdao 266580,China;2.Research Institute of Oil Production Technology,Shengli Oilfield Company,SINOPEC,Dongying 257000,China)

Flowback is required after fracturing for regular production.The quantity and distribution of proppant are influenced a lot by the flowback speed and fluid viscosity.Having studied the influence of flowback speed and gel-breaking viscosity on the flowback of the proppant,the best time and speed of flowback are determined.A blowout system of different pressure of wellhead is established.A series of supporting techniques are formed,such as ultra low interfacial tension cleanup technique,ADC technique,accompanying gas cleanup technique.

fracturing;flowback;cleanup;proppant flowback;blowout

国家科技重大专项“大型油气田及煤层气开发”(2011ZX05051)

TE357.1

A

10.6056/dkyqt201503029

2014-12-15;改回日期:2015-03-10。

李小龙,男,1990年生,在读博士研究生,主要从事压裂工艺方面的研究。E-mail:ixiaolong199041@foxmail.com。

引用格式:李小龙,肖雯,刘晓强,等.压裂返排技术优化[J].断块油气田,2015,22(3):402-404. Li Xiaolong,Xiao Wen,Liu Xiaoqiang,et al.Fracturing flowback technology optimization[J].Fault-Block Oil&Gas Field,2015,22(3):402-404.