基于SolidWorks的簧片自动铆接生产线拨叉机构的优化设计

李 双,李钟慎

(华侨大学 机电及自动化学院,厦门 361021)

基于SolidWorks的簧片自动铆接生产线拨叉机构的优化设计

李 双,李钟慎

(华侨大学 机电及自动化学院,厦门 361021)

为了实现簧片自动铆接生产线中工件的自动拨叉,设计一种新型的拨叉机构,该拨叉机构上均匀分布有五个同步运动的气动手指,由横向、纵向两个气缸驱动完成移动。通过对拨叉机构的系统组成和基本原理的介绍,利用SolidWorks对该拨叉机构进行三维设计,并对关键结构横向载重板进行应力分析和优化设计,应力分析结果表明横向载重板在指定载荷下的应变和位移符合设计要求,优化后横向载重板质量减少了52.73%,降低了制造成本,为簧片自动铆接生产线的开发提供了前期基础。

拨叉机构;优化设计;SolidWorks

0 引言

目前,国内的簧片铆接生产大多采用人工作业,这样的操作,成品率很大程度上依赖于工人的熟练程度,而且,现有的人工铆接的生产工艺中存在如生产效率低、工作劳动强度大、产品质量不稳定、生产成本高等问题,手工铆接已不能满足现有的自动化总装生产线对零部件产量、质量的需求,因此对簧片自动铆接生产线的研制就非常有必要[1]。

拨叉机构是簧片自动铆接生产线的关键部件之一,合理地设计拨叉机构不仅直接影响着整个生产线的精度和产品的合格率,而且能减少生产线的占地空间以及缩短产品的生产周期,为整务生产线的研发提供前期准备。现有的研究中,文献[2]利用刚性气动机械手实现软袋包装物料的抓取,文献[3]是机械手在汽车挺柱铜销自动装配线中实现自动上料的方案,文献[4]为夹片多工位动力传动机构,将转化机构、摇杆机构、棘轮机构整合一体,节省了能源。虽然都把机械手应用到自动化生产线中实现了工件的自动传送,但多为单个机械手的研发。为了使簧片自动铆接生产线更高效节能,本文利用SolidWorks三维软件建立送料拨叉机构三维模型,该机构上均匀分布五个相同的机械手,能够实现多工位同时运作。并对关键部件横向载重板进行受力分析,实现机构的优化设计,为设计制造提供理论依据。

1 总体描述

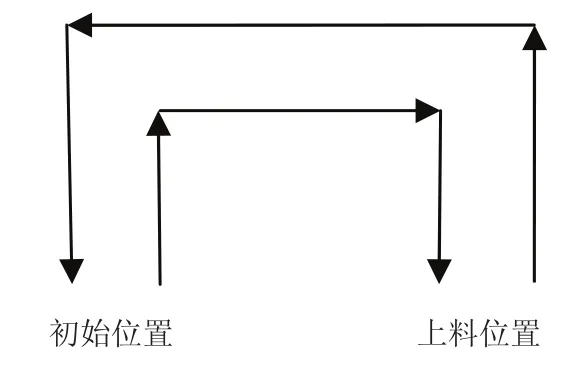

在簧片的自动铆接生产线中,无论是零部件的上料机构还是成品的取出系统都会经常用到工件的送料拨叉机构,由于簧片自动铆接生产线为直线型分布,为了缩短加工时间,实现各个工序同步无干涉进行,设计拨叉机构上分布五个气动手指同步作业。运动过程中,首先拨叉机构要在初始位置抓取工件,然后运动机构运行到上料的位置,释放工件后,再随运动机构回归至初始位置,完成一个周期,如图1所示。

图1 运动结构图

整个机构的运动可划分为三个部分:1)工件的抓取释放部分;2)X轴方向的运动部分;3)Y轴方向的运动部分。即拨叉机构主要包括送料装置、驱动装置、拨叉装置;驱动装置驱动送料装置上下左右移动,从而使工件在送料装置的上下和左右的移动过程中完成X轴和Y轴的运动被推送到拨叉装置工作位,工件在拨叉装置处完成铆接工序。

2 拨叉机构工作原理

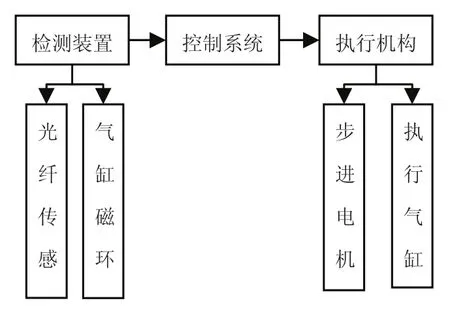

生产线中的光纤传感器和气缸磁环等检测装置检测到定位、铆接机构上的工件到位后,将传感器信号传送至控制系统,控制系统接收信号经分析判断后将运动指令发送至执行机构,结构图如图2所示。

图2 工作原理结构图

工作前,拨叉机构处于复位状态,当检测装置光纤传感和气缸磁环检测到工件到位后控制系统发出信号后,执行气缸带动拨叉机构向下滑动,运动至指定位置抓取工件,向上运动达到最高位置,然后往复运动至原来的位置,工件分被放置在相应的定位、铆接机构上,通过执行气缸的作用,拨叉机构按照原路径返回复位,完成一次铆接工序。

3 拨叉机构优化设计

3.1拨叉机构三维建模

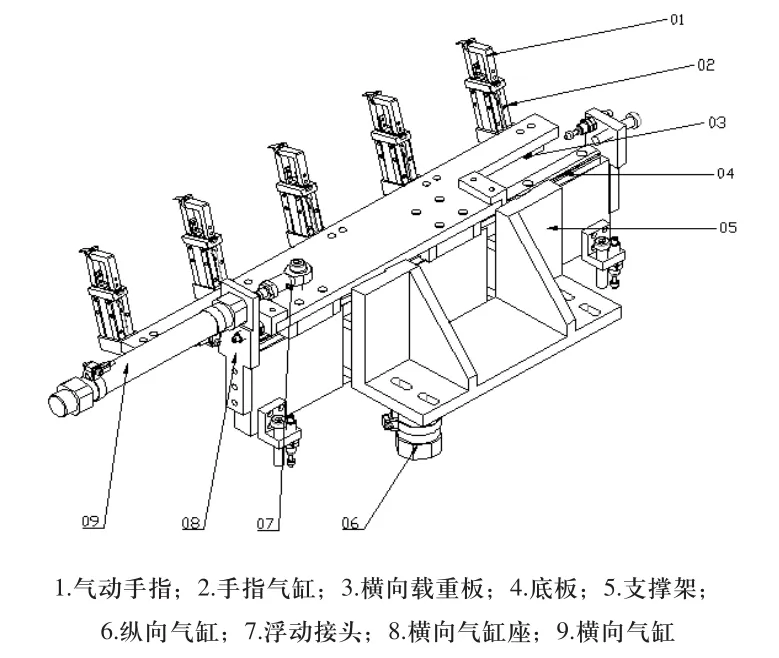

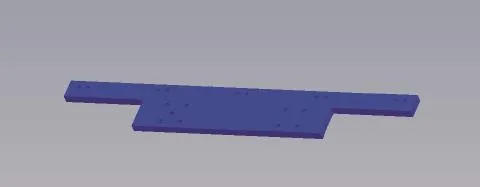

SolidWorks软件是一款功能强大、易学易用的三维设计软件,在设计中它可以提供不同的方案,减少设计过程中的错误,提高产品质量。它包括零件建模、钣金设计、模具设计,装配设计、工程图、运动仿真和有限元分析等,功能全面,拥有多个版本,兼容和集成了所有Windows系统的卓越性能[5]。利用SolidWorks2014建立拨叉机构三维模型,如图3所示。

图3 拨叉机构三维模型

拨叉机构主要由气动手指、手指气缸、横向载重板、底板、支撑座、纵向气缸、浮动接头、横向气缸座、横向气缸组等部分组成。建模的过程中,为了实现整个机构的无干涉运动,五个气动手指分布在横向载重板上,底板设置在横向载重板下方,滑轨装置传动连接在横向载重板与底板之间,横向载重板通过滑轨装置在底板上方左右移动,底板通过滑轨装置在支撑架一侧上下移动。驱动装置包括横向气缸和纵向气缸,横向气缸和纵向气缸分别固定在横向气缸座和纵向气缸座上,为拨叉机构的上下左右移动提供动力,横向气缸座设置在横向载重板的侧面,纵向气缸座设置在底板的底面。其中,为了实现整个机构完整衔接,横向气缸座与横向载重板侧面连接处设置有鱼眼接头,纵向气缸座与底板底面连接处设置有浮动接头,横向气缸座与鱼眼接头之间设置有连接螺杆。拨叉装置设置有气动手指,气动手指包括左右对称设置的传送右夹爪和传送左夹爪以及固定传送右夹爪和传送左夹爪的气爪固定板[6]。

3.2载重板静力学分析

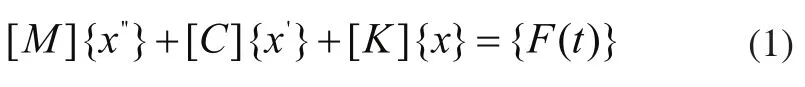

经典力学可知,物体的动力学通用方程式为[7]:

式中,[M]是质量矩阵;[C]是阻尼矩阵;[K]是刚度矩阵;{x}是位移矢量;{F(t)}是力矢量;{x'}是速度矢量;{x''}是加速度矢量。而现行结构分析中,与时间t

相关的量都将被忽略,于是上式简化为:

设计中,横向气缸和纵向气缸通过带动横向载重板的左右上下移动从而实现气动手指夹持着工件的运动,因此横向载重板是拨叉机构的关键部件,有必要对其进行静力学分析。结构静力分析用来解决稳态外载荷引起的系统或局部的位移、应变、应力。基本流程是建立模型、添加约束载荷、划分网格、求解、结果分析、结构优化[8]。

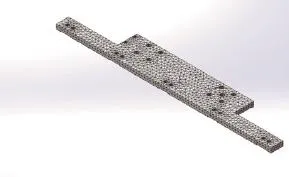

首先,启动SolidWorks的Simulation插件,建立新的算例,并对横向载重板进行网格划分。为了获得良好的仿真分析精度,选择高品质的网格,并采取实体网格划分作为单元类型;并且打开网格化的自动过渡功能,以便在划分网格的过程中,螺纹孔周围容易产生较大应力的部分形成较大的网格密度,而其余部位产生相对较小网格密度。这样不仅可以有效提高仿真分析的精度,而且可以控制计算规模,节约仿真分析的时间。划分网格后的横向载重板模型如图4所示。节点总数26196,单元总数15288,最大高宽比例9.5563,总求解时间为5s。

图4 横向载重板网格划分

将材料设置为硬铝合金,其弹性模量为0.7×105MPa,泊松比μ=0.3,密度ρ=2.7g/cm3,左右气缸型号为CDM2B20-100-A93L,即气缸直径为20mm,设备的气压源为0.5~0.8Mpa,其中0.6Mpa最佳。每个气动手指的质量为60g,故气缸的推力:

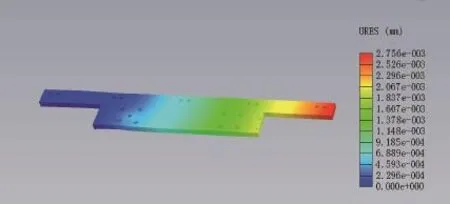

对横向载重板进行受力分析,推力F1=188.4N,五个相同大小的气动手指的重力F2=0.6N,摩擦力可忽略不计。利用Simulation插件对横向载重板进行应力和变形分析,图5和图6分别是横向载重板的von Mises应力分布图和安全系数图。在节点10102处应力最小为1.81636×10-3N/m2,安全系数最大1.5181×1010;在节点23524处,应力最大为1.49508×106n/m2,安全系数最小,为18.4434,即横向载重板上最小安全系数n≥1,符合安全生产标准,图5为放大横向载重板的应变分布,以便于观察。图7为横向载重板的合位移图,变形最小的在节698,变形量为0mm,变形最大的在节1860处,变形量为0.00275564mm,图中以放大位移表示横向载重板受力后的变化,也是为了便于仿真者的观察,其实非常小。

图5 横向载重板应力分布图

3.3结构优化

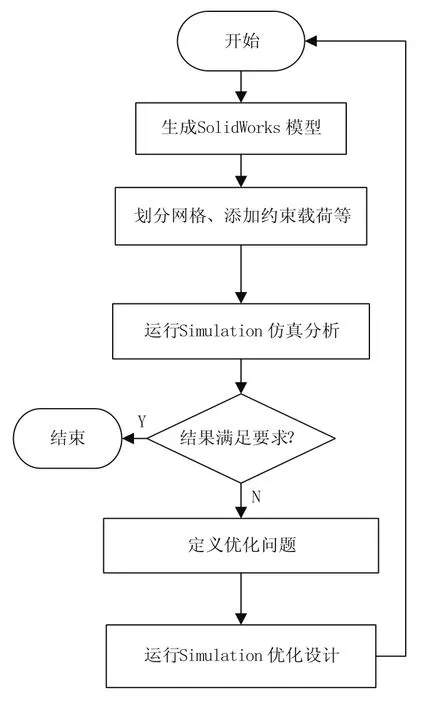

根据上述的横向载重板的静力学分析,我们得到了在指定载荷下的应力、应变及位移。结构优化的目标是在满足横向载重板强度以及性能要求的前提下,使该结构的总质量尽量的小,这样不仅能够节省制造成本,而且还能减轻横向载重板对拨叉机构中支撑板的压力。SolidWorks Simulation的优化过程与传统的优化过程类似[9],优化设计流程如图8所示。

图6 横向载重板安全系数

图7 横向载重板合位移图

图8 优化设计流程

【】【】

1)目标函数。横向载重板的优化设计的目标是在满足基本强度和位移的前提下,质量最轻。因此,横向载重板质量最轻为目标函数,即:

Shifting fork mechanism design of reed automatic riveting production line based on SolidWorks

LI Shuang, LI Zhong-shen

TH122

A

1009-0134(2016)10-0114-04

2016-06-29

福建省厦门市集美区科技计划项目(20137C01);中央高校基本科研业务费(JB-ZR1107)

李双(1989 -),女,河南周口人,硕士研究生,研究方向为机械工程。