以功能为导向的舰船建造质量控制方法

王鸿东,梁晓锋,余平,易宏,张裕芳

1上海交通大学海洋工程国家重点实验室,上海200240

2高新船舶与深海开发装备协同创新中心,上海200240

3江南造船(集团)有限责任公司总装部,上海201913

以功能为导向的舰船建造质量控制方法

王鸿东1,2,梁晓锋1,2,余平3,易宏1,2,张裕芳1,2

1上海交通大学海洋工程国家重点实验室,上海200240

2高新船舶与深海开发装备协同创新中心,上海200240

3江南造船(集团)有限责任公司总装部,上海201913

长期以来,由于舰船建造工程浩大、过程复杂、工艺繁多,人们对于建造质量如何影响舰船可靠性缺乏系统性的研究。为实现对考虑建造质量影响的舰船可靠性的科学预测和有效控制,从舰船总体功能的角度出发,在现代造船模式背景下,针对舰船建造提出一种以功能为导向的质量控制(FOQC)方法。融合舰船目标功能、质量参数、建造工艺因素,提出舰船建造可靠性预测模型。建立工艺—质量参数及质量参数—特征功能可靠性模型,对预测模型进行量化计算,获得建造质量对舰船可靠性影响的定性与定量分析,并依据分析结果,对关键质量点与关键工艺环节进行控制与优化。以某舰船轴系安装为实例进行分析,验证了方法的可行性与有效性,可为舰船建造质量的定量化检验与评价提供基础性方法的原理指导。

舰船可靠性;功能;质量;工艺;FOQC

网络出版地址:http://www.cnki.net/kcms/detail/42.1755.TJ.20160921.1157.002.html期刊网址:www.ship-research.com

引用格式:王鸿东,梁晓锋,余平,等.以功能为导向的舰船建造质量控制方法[J].中国舰船研究,2016,11(5):134-142.

WANG Hongdong,LIANG Xiaofeng,YU Ping,et al.A function-oriented quality control method for ship construction[J].Chinese Journal of Ship Research,2016,11(5):134-142.

0 引言

可靠性的定义是:在规定时间内,规定条件下完成规定功能的能力[1]。在舰船可靠性工程中,一般选取舰船总体任务可靠度和固有可用度作为顶层可靠性参数指标[2]。

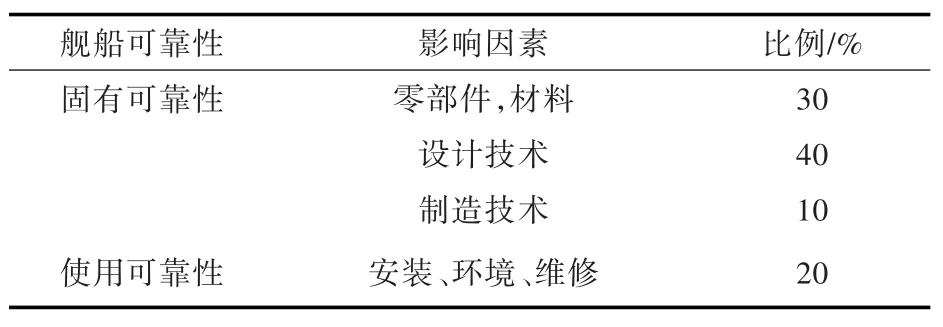

舰船装备是典型的小子样复杂产品,是结构、设备、软件的集成。集成过程就是建造过程。在目前技术水平下,舰船可靠性的实现方法是在设计阶段,自上而下,通过总体可靠性指标的分配,指导设备的选型[2]。通常情况下,只要设备可靠性合格,建造工艺符合现行规范,即可认为舰船可靠性达标,并且在此过程中,将结构问题作为边界条件,认为结构足够坚固,可不予考虑其可靠性问题。事实上,这是缺乏理论依据的,在工程上是不得已而为之的办法。统计发现,制造技术对舰船可靠性的影响约占10%[3](表1)。

表1 舰船可靠性各影响因素所占比例Tab.1The proportion of reliability factors

我国在某批量舰船的建造中发现,尽管各船厂所采用的设计图纸相同,但由于建造质量控制、管理方式不同,导致所生产的舰船可靠性存在较大差异。究其原因,是因为长期以来,舰船可靠性工作仅在总体设计层面上进行,对建造质量如何影响可靠性的机理尚不了解,缺少完整的体系来评价和检验舰船建造质量对舰船可靠性的影响。

本文将从保障舰船总体可靠性的角度出发,在现代造船模式背景下,针对舰船建造提出一种以功能为导向的质量控制(FOQC)方法,对舰船目标功能、质量参数、建造工艺等因素进行分析控制,并将该方法实际应用于某型号舰船,验证其可行性与有效性。

1 FOQC方法介绍

1.1基本思路

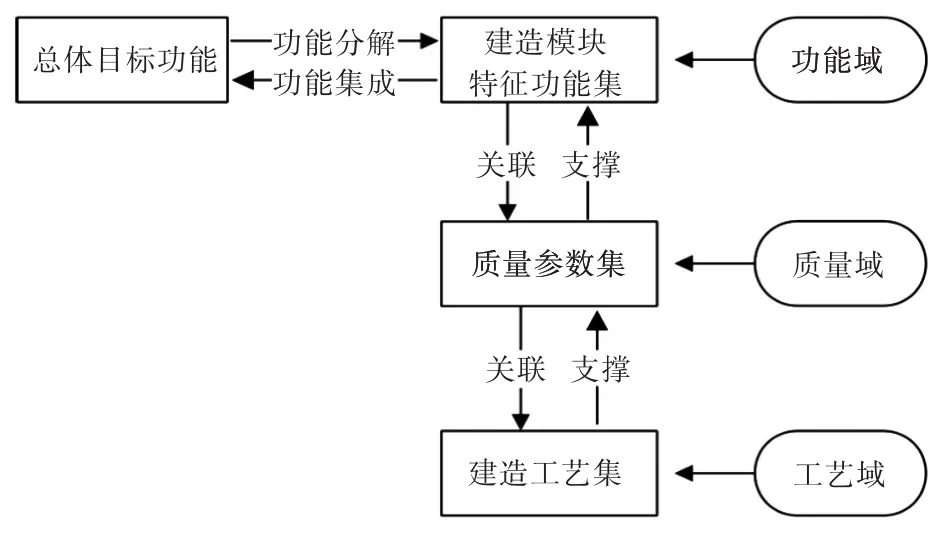

FOQC方法是以装备功能的实现为导向,将装备的目标功能分解到各建造模块的特征功能,提炼出支撑特征功能实现的功能质量参数,进而通过研究建造工艺对质量参数的实现能力来保障装备的目标功能实现能力,即可靠性的方法。

如图1所示,在工艺影响分析链上,依据目标功能—质量参数—建造工艺的层级关系,确定影响目标功能的关键工艺环节;在目标功能生成链上,依据建造工艺—质量参数—目标功能演化关系,制定影响目标功能的工艺优化方案。

FOQC方法过程框图如图2所示。

图1 功能—质量—工艺关系模型Fig.1Function-quality-process connection model

图2 FOQC过程框图Fig.2The flowchart of FOQC method

1.2关键技术与实施步骤

1.2.1舰船总体功能分解

质量功能分解(QFD)方法[4]由日本学者Akao于20世纪60年代提出。该方法将用户对产品功能的需求分解到产品设计、工艺、建造等多过程的关键质量参数,并成功运用于造船、航空器制造等多个工业领域[5-7]。

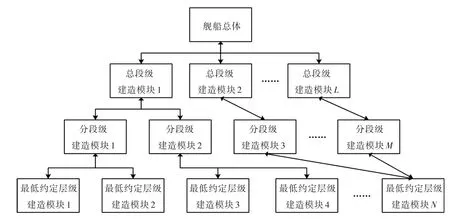

现代造船模式采用模块化区域造船,以中间产品为导向,按区域组织生产,壳舾涂作业在空间上分道,时间上有序,实现设计、生产、管理一体化,具体形式如图3所示[8]。其中,每一层级的一个中间产品即是一个建造模块,作为组织生产的最基本形式,出现在作业人员或作业小组面前。最低约定层级建造模块为约定的建造质量控制的最低层级,包括设备、成品化中间产品等。

依照舰船生产方确定的建造模块分解方式,利用QFD技术,将舰船总体目标功能需求分解为各层级建造模块的特征功能,并用一组质量参数集对各特征功能进行描述。该过程可借助基于建造模块的功能—质量参数关联矩阵表进行(表2)。

图3 现代造船模式下的建造模块分解Fig.3Construction module deployment in modern shipbuilding mode

表2 功能—质量参数关联矩阵表Tab.2Function-quality parameter correlation matrix

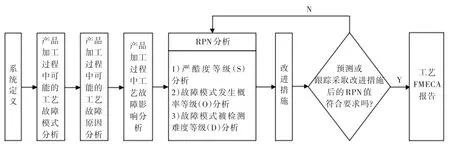

图4 PFMEA流程图Fig.4The flowchart of PFMEA

1.2.2舰船建造工艺对质量参数影响分析

工艺故障模式与影响分析(PFMEA)技术概念于20世纪20年代被首次提出,60年代由NASA作为提升航空器建造质量的方法进行工程应用,随后被广泛应用于汽车制造业[9]。国内学者黄一民[10]对舰船建造过程PFMEA方法进行了介绍;上海交通大学对某型登陆艇实施了完整的可靠性工程,包括PFMEA分析研究。该技术的具体实施流程如图4所示。

1.2.3舰船建造可靠性预测模型

可靠性是质量在时间维度上的体现,是目标功能实现能力的定量化表达[11]。为定量化评价建造质量对舰船可靠性的影响,需建立舰船建造可靠性预测模型。

考虑到任务可靠度的计算方法较固有可靠度更适于描述建造质量的影响,且便于指导设备选型,因此,选取舰船任务可靠度Rm作为建造质量影响的作用指标,根据定义

式中:F为舰船总体任务可靠度函数;Ri为任务可靠度函数的自变量,也是第i个子系统(或设备)的任务可靠度值,即该子系统(或设备)在规定时间内、规定条件下完成规定功能的能力。

定义Rc为建造质量对可靠性的影响系数,即建造任务可靠度,并作为舰船建造可靠性预测模型的顶层参数。式中:f为舰船建造任务可靠度函数;ri为对应于第i个子系统(或设备)的建造模块的建造任务可靠度值。

定义Rm与Rc的运算关系“×”如下:

式中,R͂m为考虑建造质量影响的舰船任务可靠度。

基于故障树分析(FTA)理论,构建质量参数—特征功能可靠性模型[12]。将因建造质量问题导致的特征功能故障作为顶事件,将质量参数故障作为底事件,该建造模块的建造任务可靠度rc可计算如下:

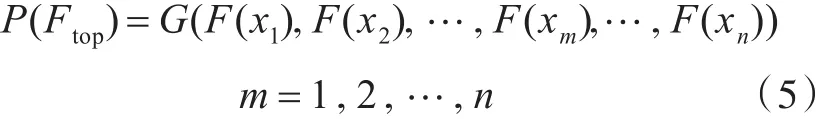

式中,P(Ftop)为故障树顶事件发生概率,

式中:G为故障树顶事件发生函数;F(xm)为第m个质量参数故障底事件的发生概率,可基于PFMEA分析和可靠性框图技术,构建建造工艺—质量参数可靠性模型计算获得。

舰船建造可靠性预测模型如图5所示。

图5 舰船建造可靠性预测模型Fig.5Construction reliability prediction model for ship construction

1.2.4关键质量控制

基于质量参数—特征功能的FTA可靠性模型,引入质量参数关键重要度表示该质量参数对特征功能发生故障的贡献程度,即关键重要度越大,由该质量参数故障引发的特征功能故障的可能性越大。

2 FOQC模型计算方法

FOQC方法的主体模型——舰船建造可靠性预测模型以质量参数为枢纽,由工艺—质量参数、质量参数—特征功能这2个可靠性模型构成。

2.1工艺—质量参数可靠性模型

在PFMEA工作基础上,依据工序间的逻辑关系,分析如下3种形式的基本工艺—质量参数可靠性模型[13]。

2.1.1顺序关联模型

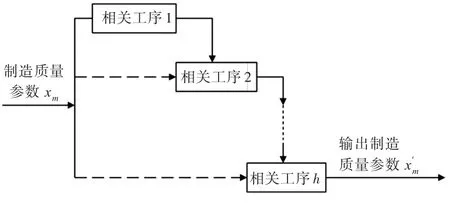

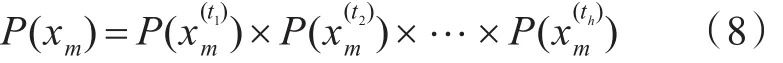

假设某质量参数xm由h个工序tj(j=1,2,...,h)加工完成,将影响质量参数的工序按照先后加工顺序,建立工艺对质量参数的顺序关联模型(图6)。

如图6所示,制造质量参数xm由h个有先后次序的相关工序完成,即每一个相关工序的输出会影响制造质量参数xm。每一个工序输出的质量参数满足要求的概率可以表示为基于工艺自修正性的特点,需要考虑的是,即使第j个工序的输出超出工艺规范,依旧可能被后续工序修正,这个可以被修正的概率为

以2个顺序关联的工序为例,其输出的质量参数xm满足要求的概率,亦即这2个工序过程的工艺可靠度P(xm)可以表示为

对于h个顺序关联的加工工序,其输出的质量参数满足要求的概率可从式(7)中类推求得。

图6 顺序关联模型Fig.6Ordinal connection model

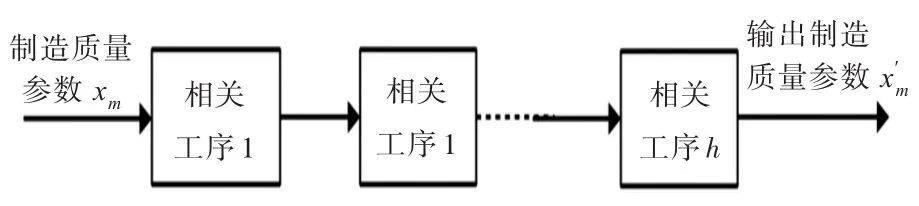

2.1.2串联模型

假设质量参数xm由h个工序加工完成,当且仅当这h个工序均不发生故障时,才能保证相应的质量参数满足规范要求,具体如图7所示。

图7 串联模型Fig.7Series connection model

假设串联模型内h个工序都是独立的,则输出的工艺可靠度P(xm)可以表示为

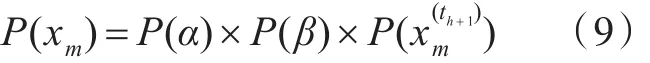

2.1.3混联模型

将工艺对质量参数的顺序关联模型与串联模型融合到一起,成为混联模型。以装配工艺为例,只有在装配零件1和2均符合要求,且装配工艺不发生故障的情况下,才能保证输出的质量参数,如同轴度是符合规范要求的,具体如图8所示。

如图8所示,质量参数xm由建造过程质量参数α和β并在装配工序h+1下完成,则相应的工艺可靠度P(xm)可以表示为

式中,P(α)和P(β)代表建造过程质量参数α和β满足要求的概率,可由顺序关联模型求出。

图8 混联模型Fig.8Mix connection mode

考虑到目前阶段建造工序故障尚无大量的数据进行统计分析,且有大量的故障是人为因素导致,可以采用专家评分法对各工序故障概率及修正概率进行评估,获得定量数据[14]。

2.2质量参数—特征功能可靠性模型

由式(4)可知,该模型的目标在于求得故障树顶事件的发生概率P(Ftop)。

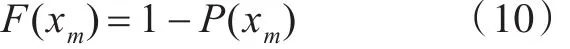

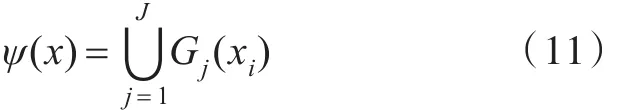

由式(7)~式(9)可得质量参数符合工艺规范的概率,即工艺可靠度P(xm),其对应的质量参数故障概率为

将质量参数故障概率视为底事件发生概率,根据故障树最小割集理论,采用下行法可求得故障树的最小割集并计算顶事件发生概率。故障树的结构函数ψ(x)可表示为

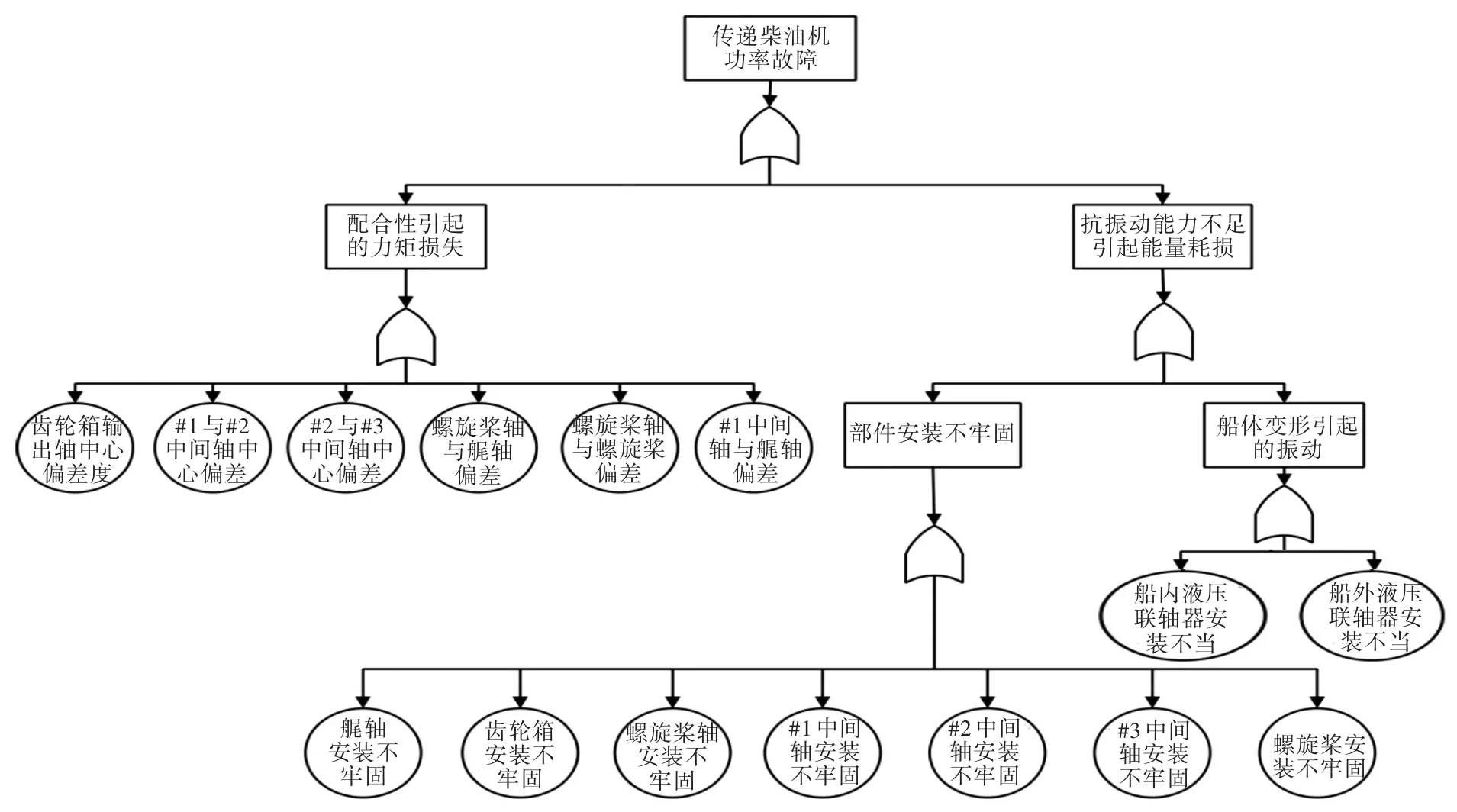

式中:Gj(x)表示第(j1≤j≤J)个最小割集,假设第j个最小割集内有M个单元;xi(1≤i≤M)表示割集所对应的底事件向量,其对应质量参数故障的事件。

则该故障树顶事件的发生概率为

假设最小割集Gj(x)内底事件向量为{x1'x2'...'xn},则有

由式(12)和式(13)可求得P(Ftop),该过程可借助故障树分析软件[11]等进行计算。

3 典型实例应用

以某型号舰船进行实例应用。

3.1舰船总体功能分解

以顺利完成作战任务为舰船总体目标功能,分解得到海上机动航行功能、通信和导航功能、武器装备作战功能、舰员生活保障功能等。鉴于篇幅限制,仅以主机轴系安装作为最低约定层次建造模块进行示例分析。如表3所示,逐级分解至该建造模块的特征功能及其对应的质量参数。

表3 轴系安装功能—质量参数关联矩阵表Tab.3Function-quality parameter correlation matrix for shafting installation

3.2工艺对质量参数影响分析

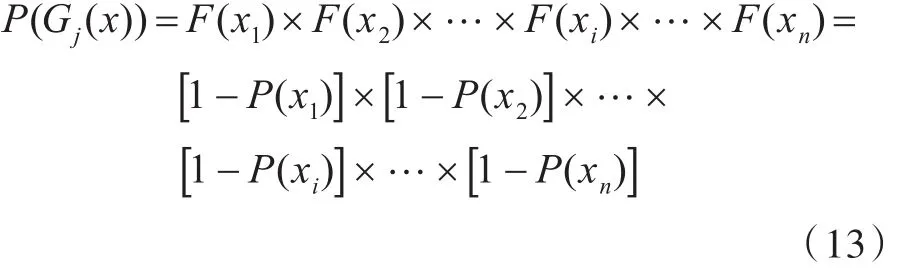

基于PFMEA技术,对轴系安装工艺对质量参数的影响进行分析。示例表如表4所示。

表4 轴系安装工艺PFMEA示例表Tab.4PFMEA sample table for shifting installation process

3.3建造可靠性预测模型及计算

3.3.1工艺—质量参数可靠性模型

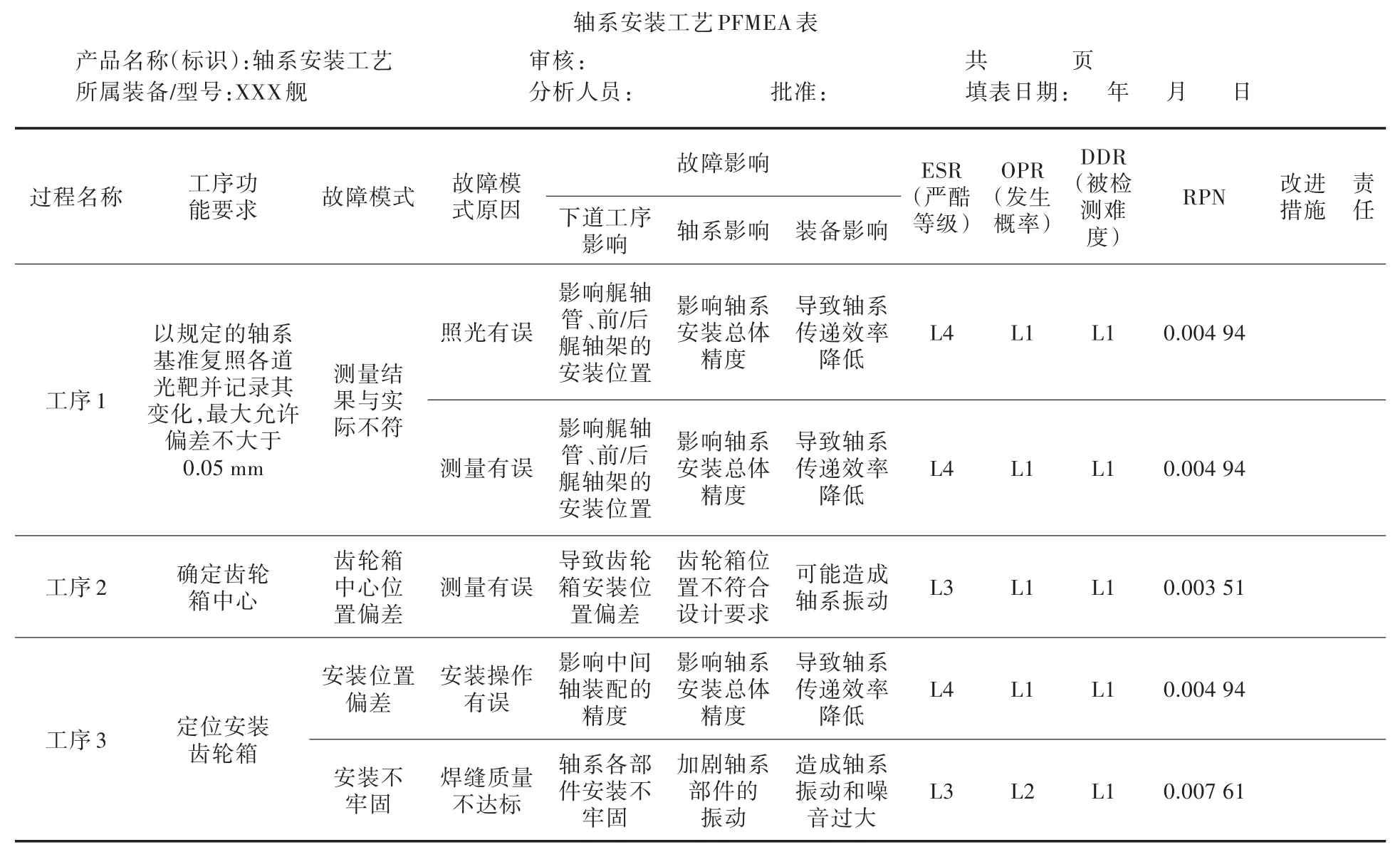

轴系安装是一个复杂过程,受篇幅所限,选取轴系安装工艺过程中的齿轮箱定位安装为典型过程进行分析。齿轮箱安装主要有2个质量参数:一是安装牢固度,要求符合固定规范;二是齿轮箱输出轴中心偏差度,要求不大于0.05 mm。

工艺—质量参数1可靠性模型如图9所示。

图9 工艺—质量参数1可靠性模型Fig.9Process-quality parameter 1 reliability model

质量参数2由3个过程参数组成,其工艺可靠性模型如图10所示。

其他质量参数可依此建模,完成15个工艺—质量参数可靠性模型。

图10 工艺—质量参数2可靠性模型Fig.10Process-quality parameter 2 reliability model

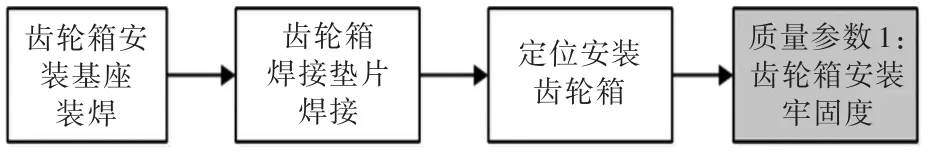

3.3.2质量参数—特征功能可靠性模型

将轴系安装建造模块特征功能——传递柴油机功率故障作为顶事件,15个质量参数故障作为底事件,不同质量参数故障导致的不同故障类型作为中间事件,建立故障树模型如图11所示。

图11 轴系安装工艺质量参数—特征功能故障树Fig.11Quality-function fault tree for shifting installation

3.4关键质量控制

根据前期专家对各工序故障概率及其修正概率的评分结果,轴系安装质量参数故障概率见表5。

将质量参数—特征功能故障树模型输入CTIGER,自动计算故障树所有最小割集。根据

式(5),输入底事件数据进行计算,获得P(Ftop)= 0.045,则rc=1-P(Ftop)=0.955。

根据式(3),显然,考虑建造质量影响降低了原子系统的可靠度。而根据表5中质量参数关键重要度ImCR的大小,可知轴系安装建造模块的关键质量控制点为齿轮箱输出轴校中安装。进而参照该关键质量控制点的PFMEA分析结果,对RPN较高的关键工艺环节进行重点控制,保证其满足工艺检验要求。

表5 轴系安装质量参数故障概率及关键重要度Tab.5Shafting installation quality parameter fault probability and critical Importance

4 结语

可靠性是设计出来的,是靠建造实现的。实施FOQC方法,能定性及定量地分析建造质量对舰船可靠性的影响,并依据分析结果,对关键质量点与关键工艺环节进行控制与优化,可为舰船建造质量的检验与评价提供参考。

在FOQC方法实施过程中,构建了舰船建造可靠性预测模型。在后续工作中,可以引入更合理、精确的工艺评价定量化方法,如层次分析、模糊数学等,对舰船建造这一多阶段、多工序的复杂系统工程进行管理。同时,还需进一步提高舰船建造过程测量技术,合理设置数据采集点,累积更多的基础数据,完善FOQC方法和模型,更科学地预测、控制舰船建造质量对总体可靠性的影响。

[1]周思醒,杨建军,胡涛.舰船总体任务可靠性建模新方法[J].中国舰船研究,2010,5(1):52-55. ZHOU Sixing,YANG Jianjun,HU Tao.A new method to establish reliability model for overall mission of ships[J].Chinese Journal of Ship Research,2010,5(1):52-55.

[2]梁晓锋.以顶层参数为目标的舰船可靠性关键技术研究[D].上海:上海交通大学,2011. LIANG Xiaofeng.Research on key technology for warship reliability analysis aiming at top-level parameters[D].Shanghai:Shanghai Jiao Tong University,2011.

[3]沈国鉴,易宏.舰船可靠性设计探讨[J].舰船科学技术,1990(5):23-29. SHEN Guojian,YI Hong.Ship reliability design[J]. Ship Science and Technology,1990(5):23-29.

[4]DURU O,HUANG S T,BULUT E,et al.Multi-layer quality function deployment(QFD)approach for improving the compromised quality satisfaction under the agency problem:a 3D QFD design for the asset selection problem in the shipping industry[J].Quality and Quantity,2013,47(4):2259-2280.

[5]郭婧宜,孙宇锋,吴寒雪,等.基于STT与模糊QFD的装备质量特性分解方法[J].北京航空航天大学学报,2012,38(8):1090-1095. GUO Jingyi,SUN Yufeng,WU Hanxue,et al.Decomposition method of equipment quality characteristic based on STT and fuzzy QFD[J].Journal of Beijing University of Aeronautics and Astronautics,2012,38(8):1090-1095.

[6]张居凤,汪玉,方志刚.基于QFD/SPA的武器装备需求分析方法[J].系统工程理论与实践,2012,32(9):2016-2021. ZHANG Jufeng,WANG Yu,FANG Zhigang.Requirements analysis of weapons and equipment based on QFD and SPA methods[J].Systems Engineering-Theory and Practice,2012,32(9):2016-2021.

[7]KWONG C K,BAI H.Determining the importance weights for the customer requirements in QFD using a fuzzy AHP with an extent analysis approach[J].IIETransactions,2003,35(7):619-626.

[8]陈宁,曲浩.中小型船厂的建造计划管理及优化方法研究[J].中国舰船研究,2009,4(1):77-80. CHEN Ning,QU Hao.Management and optimization of building program for medium/small size shipyards[J].Chinese Journal of Ship Research,2009,4(1):77-80.

[9]JOHNSON K G,KHAN M K.A study into the use of theprocessfailuremodeandeffectsanalysis(PFMEA)in the automotive industry in the UK[J]. Journal of Materials Processing Technology,2003,139(1/2/3):348-356.

[10]黄一民.舰船建造工艺失效模式及影响分析方法简介[J].船舶,2005(6):35-38. HUANG Yimin.Methods of failure mode and affect analysis for shipbuilding techniques[J].Ship and Boat,2005(6):35-38.

[11]易宏.舰船总体可靠性通用模型及舰船可靠性工程方法研究[D].上海:上海交通大学,2003. YI Hong.Research on ship overall reliability model and engineering approach[D].Shanghai:Shanghai Jiao Tong University,2003.

[12]LIANG X F,YI H,ZHANG Y F,et al.Reliability and safety analysis of an underwater dry maintenance cabin[J].Ocean Engineering,2010,37(2/3):268-276.

[13]蒋平.机械制造的工艺可靠性研究[D].长沙:国防科学技术大学,2010. JIANG Ping.Research on process reliability for manufacturing[D].Changsha:National University of Defense Technology,2010.

[14]陈生春,陈华伟.基于专家权重和风险矩阵的潜艇集体逃生舱风险评估方法[J].中国舰船研究,2013,8(2):13-16. CHEN Shengchun,CHEN Huawei.A risk evaluation modelofsubmarinecollectiveescapingcapsules based on the expert weight and risk matrix[J].Chinese Journal of Ship Research,2013,8(2):13-16.

A function-oriented quality control method for ship construction

WANG Hongdong1,2,LIANG Xiaofeng1,2,YU Ping3,YI Hong1,2,ZHANG Yufang1,2

1 State Key Laboratory of Ocean Engineering,Shanghai Jiao Tong University,Shanghai 200240,China

2 Collaborative Innovation Center for Advanced Ship and Deep-Sea Exploration,Shanghai 200240,China

3 Final Assembly Department,Jiangnan Shipyard(Group)Co.,Ltd.,Shanghai 201913,China

As ship construction is a large-scale,complex and problematic process,it lacks systematic research into how construction quality influences ship reliability.Aiming at the purpose of predicting and controlling ship reliability,this paper proposes a Function-Oriented Quality Control(FOQC)method to manage a ship's overall functions under modern ship-building conditions.Based on the system reliability theory,a reliability prediction model for ship construction composed of such factors as ship function,quality parameters and building process is proposed.We establish a quality-function reliability model and a process-quality model to both qualitatively and quantitatively calculate the impact of construction quality on ship reliability.According to the results,the control of key quality factors and processes can be implemented.The feasibility and effectiveness of the FOQC method are validated by a case involving the shafting installation of a ship.

ship reliability;function;quality;process;FOQC

U671.97

A

10.3969/j.issn.1673-3185.2016.05.020

2016-03-01网络出版时间:2016-9-21 11:57

王鸿东,男,1989年生,博士生。研究方向:舰船可靠性,水动力学。

E-mail:whd302@sjtu.edu.cn

梁晓锋(通信作者),男,1976年生,博士,助理研究员。研究方向:舰船可靠性。

E-mail:liang_xiaofeng@sjtu.edu.cn