三维有限元分析在彭水水电站上挡风板改造中的应用

伏虹润

(大唐国际发电股份有限公司重庆分公司,重庆401121)

三维有限元分析在彭水水电站上挡风板改造中的应用

伏虹润

(大唐国际发电股份有限公司重庆分公司,重庆401121)

随着计算机技术的高速发展,三维实体建模与有限元分析的功能越来越强,应用领域也越来越广。结合彭水水电站上挡风板改造实例,介绍了三维有限元分析在发电企业设备故障分析、治理领域的应用。

三维有限元;挡风板;应用

1 概述

1.1基本情况

彭水水电站位于乌江干流下游,电站共安装5台单机容量350MW的水轮发电机组,总装机容量1 750MW。发电机的冷却方式设计为密闭循环通风冷却,转子为斜支臂结构,当转子转动时,空气由转子支架的上部被吸入,在离心力作用下,由安装在磁轭上的通风道吹向定子铁心和线圈。在发电机的定、转子上、下方装有水平和竖向立挡风板,构成密闭空间,经过定子上、下端部的热风与经过定子铁心和线圈的热风均进入空气冷却器,冷却后的空气经过上风道再进入到转子的上部,空气被吸入后形成密闭循环。

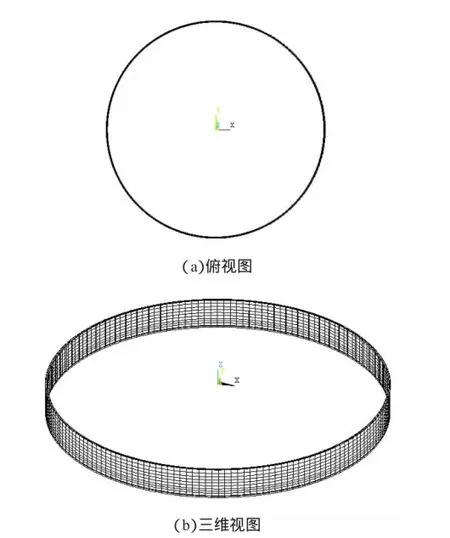

发电机上部竖向立挡风板共有4圈,各由28块弧形独立挡风板拼接而成,整体呈圆筒形,如图1。立挡风板通过螺栓固定于水平弧形横梁上,弧形横梁截面为倒“T”形,横梁两端通过螺栓固定于上机架支臂下翼缘,上机架支臂数为14,横梁数14,每根横梁上固定两块挡风板,挡风板之间采用螺栓连接。

立挡风板为悬臂固定方式,如图2。内圈立挡风板高度最大,更靠近机组轴线,离上机架与定子机座顶部的固定点更远。

图1 立挡风板水平分布

图2 发电机上部立挡风板

1.2问题介绍

彭水水电站机组投运后不久,出现了发电机上部内圈立挡风板固定螺栓大量断裂的问题,严重影响到机组安全。

2009年9月检查发现,1号机组上部内圈立挡风板固定螺栓有23颗断裂、2颗滑丝,2号~5号机组也有不同数量的螺栓断裂、滑丝,随即对损坏的螺栓进行了更换;2010年5月检查发现,1号机组内圈上挡风板固定螺栓有80颗断裂,5号机组有22颗断裂。由于当时正值主汛期,为确保机组安全度汛,对5台机组挡风板均采取了临时加固措施,即每块挡风板用2~3块角钢与弧形固定横梁直接焊接,两块挡风板合缝处用扁钢施焊连接;2010年8月~2011年元月的历次检查中发现,5台机组上部内圈立挡风板均出现了不同程度的裂纹和个别螺栓断裂情况,其中,1号机组在2010年8月检查中发现裂纹30处,2010年9月检查中发现裂纹10处及两颗固定螺栓断裂,2010年10月检查发现裂纹10处,裂纹多位于立挡风板下部以及两块挡风板合缝处。

除上部内圈立挡风板外,其他外侧3圈立挡风板工作正常,在各次检查中未发现异常。

2 三维有限元自振特性计算

三维有限元自振特性计算可以得出结构振动的固有频率和结构振型,而结构的自振特性可以反映结构受到外部激振力作用后的振动情况。为寻求挡风板固定螺栓断裂的原因,为后续现场试验研究和问题分析处理提供依据,彭水水电站组织对发电机上部内圈立挡风板进行三维有限元自振特性计算。

2.1模型设计

2.1.1挡风板模型

发电机上部立挡风板共有4圈,其中内圈立挡风板高度最大,更靠近机组轴线,离上机架斜支臂在定子机座顶部的固定点更远。内圈立挡风板,由28块独立的挡风板拼接而成,其高H=1 278mm,水平半径R=6 876mm,面板厚d=3mm,材料为Q235-A。

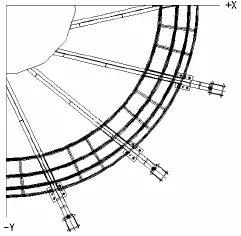

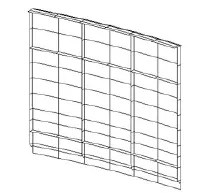

建立挡风板三维有限元模型时,立挡风板各部件采用壳单元模拟,单元数3 528,内圈立挡风板三维有限元单块模型图见3,整体模型如图见4。

图3 单块挡风板模型

图4 立挡风板三维有限元模型

图5 上机架及内圈立挡风板固定横梁有限元模型

2.1.2上机架模型

立挡风板通过螺栓固定于水平弧形横梁上,弧形横梁截面为倒“T”形,底部有断面为矩形、水平面上呈弧形的加强钢条,钢条上每隔一定距离有M12的内螺纹用来固定挡风板。弧形横梁两端通过螺栓固定于上机架斜支臂下翼缘,上机架支臂数为14,横梁数14,每根横梁上固定两块挡风板,相邻挡风板之间采用螺栓连接。

上机架为斜支臂结构,中心体高度H=1400mm,中心体内切圆半径R=3000mm,斜支臂长L=7000mm,支臂上翼缘厚度为30mm,下翼缘厚度为20mm,腹板厚度8mm。

建立三维有限元模型时,上机架及弧形横梁采用壳单元模拟,单元数13 188,上机架及弧形横梁三维有限元模型如图5。

2.2计算条件

进行立挡风板自振特性计算时,立挡风板顶部固定端面采用竖向、径向和切向位移约束及切向转动约束。在实际结构中支臂在风罩固定处采用了剪切销结构,因此上机架及固定梁计算时,此处采用径向和切向约束,斜支臂在定子机座顶部的固定点采用竖直向及切向约束。有限元模型采用的材料参数见表1。

表1 三维有限元计算材料参数

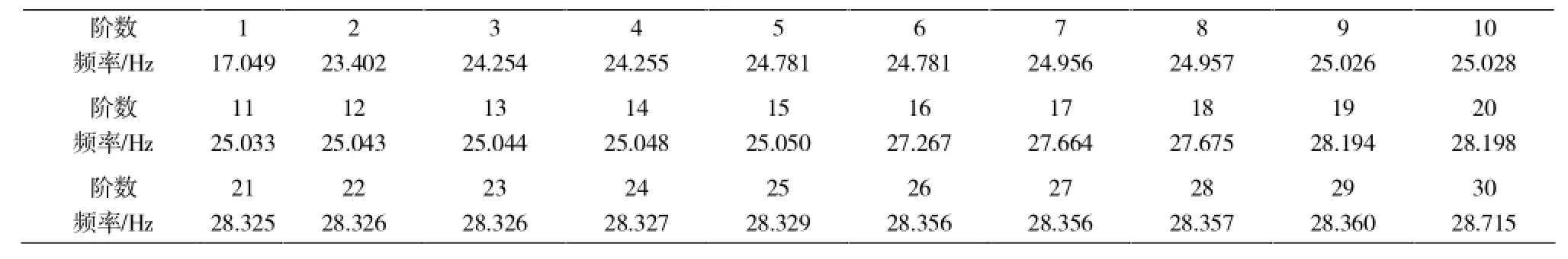

表2 立挡风板自振频率

表3 上机架自振特性结果

2.3计算结果

2.3.1立挡风板计算结果

立挡风板自振频率见表2,部分振型见图6。

立挡风板自振频率计算结果表明,其振型以底部波浪形变化为主,频率不同其波数有差异:自振频率越高,立挡风板下摆处的“波浪”数越多,“波长”变短,立挡风板底部“裙摆效应”明显,自振频率低。

挡风板固定螺栓是穿过上端面圆孔后通过螺纹固定于弧形横梁,螺杆与挡风板上端面的圆孔内壁之间有1mm间隙,在挡风板上端面与固定梁之间夹有一层羊毛毡,挡风板的这种固定型式,致使“裙摆效应”能对固定螺栓产生受弯、受拉作用,作用的大小与挡风板的刚度及底部“裙摆”的幅度有关。

2.3.2上机架及固定梁计算结果

上机架及固定梁自振频率见表3,部分振型见图6。

图6 立挡风板、上机架及固定梁振型图

上机架的振型以支臂的切向位移为主,上机架支臂的切向位移引发了挡风板固定梁径向弯曲变形,由于挡风板顶部固定端面厚度达到10mm,其抵抗水平向变形的能力较强,这会导致两个接触面发生相对位移,对固定螺栓产生“剪刀效应”,对螺栓产生较大的剪切力,引发螺杆受损。

2.4原因分析

通过三维有限元计算,挡风板固定螺栓断裂原因为:

(1)立挡风板自振频率低,基频为6.6 Hz,其振型主要以底部的“裙摆效应”为主,频率越高,底部“裙摆”的波形越密集,波长越短。

(2)立挡风板的固定方式,在立面上为悬臂结构,“裙摆效应”能对固定螺栓产生受弯、受拉作用,作用的大小与挡风板的刚度及底部“裙摆”的幅度有关。

(3)上机架振型以支臂的切向振动为主,基频为17.05Hz,振型主要以支臂的切向振动为主,越靠近支臂中部振动位移越大,随着振动频率增高,振型由以支臂的整体弯曲变形为主,转变为以支臂腹板的切向“鼓膜效应”为主。无论振动频率如何,机架相邻的斜支臂振动步调不会完全一致,中部总会发生相对移动。

(4)受上机架斜支臂的挤压或拉伸作用,相邻斜支臂相对位移微小的变化就会使挡风板固定梁在水平方向产生较大的弯曲变形,并伴随有竖直向微小的弯曲变形。挡风板固定梁的水平向弯曲变形,会对固定螺栓的螺杆产生“剪刀效应”,对螺栓产生剪切力,这是螺杆断裂的重要原因。

3 原型试验验证

为验证三维有限元自振特性计算结果,对立挡风板进行了模态试验,对上机架支臂及立挡风板固定横梁进行了振动响应试验。试验结果表明,立挡风板的模态振型以下端位置的波浪形变形为主;螺栓断裂与固定梁的高频剪切作用引起的材料疲劳相关,高频振动源自于上机架斜支臂的高频挤压或拉伸作用,进一步证实了有限元计算结果。

4 改造方案及效果评估

针对螺栓断裂原因,从改变立挡风板固定螺栓的受力方式着手,彭水水电站实施了改变固定螺栓的受力方式(即将固定螺栓由原来的竖直向转变为径向水平向,将固定梁径向水平振动对螺栓的剪切力转变为拉压力),增加径向、环向加强筋的改造方案。

为检验改造效果,彭水水电站开展了固定梁的三维有限元计算、挡风板现场模态试验和固定梁振动响应试验。通过对比改造前后挡风板及固定梁的有限元计算及现场试验结果,改造后的固定梁沿弦线方向的刚度增加、中部径向位移明显小于改造前,降低了固定螺栓所受剪切力,延长了固定螺栓使用寿命;改造后挡风板的阻尼系数明显增大,减小了振动对挡风板本体的影响;改造后的固定梁振动加速度峰值、上机架斜支臂切向振动最大峰值加速度较改造前明显降低,降低了螺栓所受剪切应力。

改造后的挡风板运行至今未再发生类似问题,证明改造后的挡风板工作性能有大幅提高,挡风板的改造达到了预期效果,威胁机组安全的螺栓断裂问题得到有效解决。

5 结语

彭水水电站采用三维有限元计算与现场原型试验相结合的方式,有效解决了电站运行当中的实际问题,同时也为其他发电企业解决发电设备结构问题提供了新的思路。

TK730.8

B

1672-5387(2016)02-0037-04

10.13599/j.cnki.11-5130.2016.02.011

2015-04-30

伏虹润(1981-),男,工程师,从事水电站生产及技术管理工作。