锂离子电池硅/碳复合网状整体电极的制备与性能

吴军雄,秦显营,梁葛萌,韵勤柏,贺艳兵,康飞宇,李宝华

(1.清华大学深圳研究生院 下一代动力与储能电池关键技术工程实验室,炭功能材料工程实验室,广东 深圳518055;2.清华大学 材料学院 先进材料教育部重点实验室,北京100084)

锂离子电池硅/碳复合网状整体电极的制备与性能

吴军雄1,2,秦显营1,梁葛萌1,2,韵勤柏1,2,贺艳兵1,康飞宇1,2,李宝华1

(1.清华大学深圳研究生院 下一代动力与储能电池关键技术工程实验室,炭功能材料工程实验室,广东 深圳518055;2.清华大学 材料学院 先进材料教育部重点实验室,北京100084)

基于静电喷雾沉积技术制备了硅-纳米炭纤维-石墨烯杂化膜(Si/CNF/G),其中纳米硅颗粒包覆在多孔炭基体中,由纳米硅和多孔炭组成的二次结构被镶嵌在由纳米炭纤维和石墨烯组成的三维交联炭网络中,最终构成无粘结剂的硅/碳复合整体电极。Si/CNF/G三维杂化膜用作锂离子电池电极时,表现高的可逆比容量、长的循环寿命和良好的倍率性能。0.2 A·g-1恒定电流密度下,首次可逆比容量为957 mAh·g-1,经100圈循环容量保持率为74.4%;2 A·g-1恒定电流密度下,可逆比容量为539 mAh·g-1。多孔炭基体可有效缓冲硅的体积变化,促进形成稳定的固态电解质界面;纳米炭纤维和石墨烯构建的三维炭网络既稳定了电极的整体结构,又可为电子和离子提供快速传输通道。

锂离子电池;硅/碳负极;电化学性能;静电喷雾沉积

1 前言

硅材料用于锂离子电池负极时,由于其理论容量高、安全性好、价格低廉和环境友好被认为是下一代锂离子电池最具前景的负极材料[1,2]。对于传统的电极制备过程,需要用高分子粘结剂将活性物质和导电剂粘结在金属集流体上。然而,由于硅在嵌/脱锂反应中会发生巨大的体积变化(>300%),导致循环过程中材料发生粉化、易与导电剂和集流体失去电接触,且难以在材料表面形成稳定的固体电解质界面(SEI)层,从而导致其容量快速衰减[1-5]。此外,由于硅的导电性差,不利于获得良好的倍率性能,因而限制了硅在锂离子电池的实际应用。对于高体积膨胀率的电极材料,普通粘结剂很难达到理想的粘结效果,而增加粘结剂的用量则会增加电极的内阻并降低电极的能量密度[6-8]。炭材料具有化学稳定性好、电导性好、离子通过率高、机械性能优良等优点,常被用来改性硅等高容量、高体积膨胀率的负极材料,此外炭材料本身也具有一定的嵌锂能力,能为改性的锂电池负极提供额外的容量贡献[9-13]。因此,制备无粘结剂的硅/碳复合整体电极是改性硅负极的有效途径[14,15]。

制备碳基复合薄膜电极的常用方法有:真空抽滤、旋转涂布、电化学沉积和静电喷雾沉积(ESD)等。Zhang等[16]采用真空抽滤的方法制备了SnO2/石墨烯/碳纳米管柔性薄膜,该杂化膜电极具有非常高的容量。Chang等[17]通过在泡沫镍上反复浸渍沉积氧化石墨烯和纳米硅颗粒,制备了多层结构的Si/rGO杂化膜电极,循环100周后仍能保持1 500 mAh·g-1的可逆容量。Zhou等[18]通过旋涂法制备了纳米硅/石墨烯复合薄膜电极,复合材料电极在1 A·g-1的电流密度下具有2 100 mAh·g-1的可逆容量。Munaò等[19]联合激光辅助化学气相裂解和静电喷雾沉积制备的硅基复合材料具有接近1 250 mAh·g-1的可逆比容量。此外,静电喷涂技术更适合用于连续化、大批量、大面积材料的制备,不同基体材料的负载量可以进行精确控制,通过调整喷涂工艺还可实现多组分薄膜材料的层次化结构设计。Li等[20]运用静电喷雾制备了三维多孔核壳结构的Sn@C电极,材料表现出优良的电化学性能。在此前的研究中,我们运用静电喷雾沉积技术,在铜集流体上循环喷涂不同前驱体,热处理后得到了具有三明治结构的Si-多孔炭-石墨烯复合薄膜,并作为整体电极成功用作锂离子电池负极时表现出优异的电化学性能[21]。

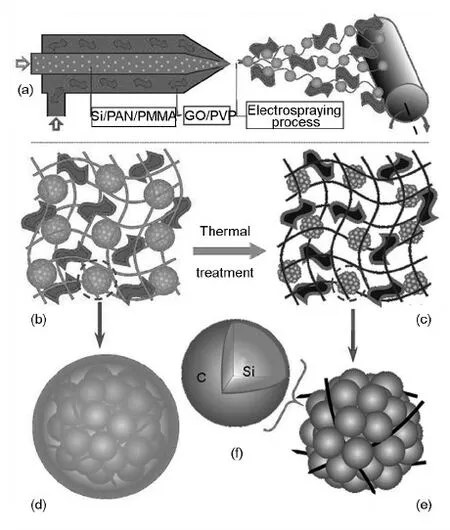

在前期工作基础上,采用了同轴静电喷涂技术,制备了具有三维交联网络结构的硅-纳米炭纤维-石墨烯(Si/CNF/G)杂化薄膜整体电极。该Si/CNF/G整体电极的制备方法和结构演变示意图见图1。这种材料主要有以下优点:多孔炭基体可以缓冲的纳米硅颗粒的体积变化,既避免其与碳基体失去电接触,又有利于形成相对稳定的固态-电解质界面(SEI)膜;纳米炭纤维和石墨烯构建的三维碳网络具有稳定的机械性能、良好电导性和丰富的离子通路,既可以稳定电极整体的结构,防止电极发生结构破裂,又可以促进电子和离子的快速传导和传输。因此,Si/CNF/G杂化薄膜用作锂离子电池负极时,表现出优异的电化学性能。

图1 Si/CNF/G杂化膜的(a)电喷过程和(b)结构演变示意图

2 实验部分

2.1材料制备

称取0.5 g的聚乙烯吡咯烷酮(PVP,分子量130万)溶于50 mL分散有氧化石墨烯(GO,浓度3 mg/mL)的N、N-二甲基甲酰胺(DMF)中,50 ℃下搅拌溶液5 h,然后超声分散2 h,得到静电喷涂所用的壳层溶液(PVP/GO);称量1.5 g聚丙烯腈(PAN,分子量15万)与0.5 g聚甲基丙烯酸甲酯(PMMA,分子量3.5万)溶于50 mL的DMF中,80 ℃下搅拌5 h,将0.5 g的纳米硅颗粒(Si,直径约100 nm)超声分散于PAN/PMMA混合溶液中,得到静电喷涂所用的核层溶液(Si/PAN/PMMA)。

将Si/PAN/PMMA溶液与PVP/GO溶液分别装入10 mL的注射器中,选用双孔同轴喷丝头进行静电喷涂,Si/PAN/PMMA溶液连通喷丝头内孔道,PVP/GO溶液接通喷丝头外孔道。核、壳溶液在内、外孔道中的推进速度设为0.5 mL/h,喷丝头到接收器的距离为10 cm,在25 kV的高压电场下进行同轴静电喷雾,溶剂快速挥发后,各种前驱体物料均匀沉积在铜箔上。得到的前驱体薄膜定义为Si/PAN/PMMA/PVP/GO。将Si/PAN/PMMA/PVP/GO薄膜在空气气氛中以5 ℃/min的升温速率升温至230 ℃,并恒温2 h,进行稳定化处理。稳定化处理后,置于氩/氢混合气中以5 ℃/min的升温速度升温至600 ℃进行碳化处理,并恒温2 h,最终得到具有三维交联结构的Si/CNF/G杂化薄膜。

2.2结构与性能表征

通过场发射扫描电子显微镜(FE-SEM,HITACH S4800)观察Si/CNF/G与前驱体杂化膜的形貌与结构。采用高分辨透射电子显微镜(HR-TEM,Tecnai G2 F30)观察Si/CNF/G中硅纳米颗粒、多孔炭包覆层、炭纤维和石墨烯层的结构。采用X射线衍射(XRD,D/max 2500/PC)分析仪表征Si/CNF/G的相组成和晶体结构。

对于电喷制备的硅/碳杂化薄膜整体电极,由于活性物质原位负载在铜箔上,具有自支撑结构,不需要传统的搅浆涂布工艺,直接冲片作为扣式电池的极片。作为对照样的纯硅电极仍采用搅浆涂布的方法制备,按质量比8∶1∶1准确称取纳米硅(活性物质)、乙炔黑(导电剂)和PVDF(粘结剂),在NMP中搅拌成浆料,将电池浆料均匀地涂覆在铜箔集流体上,置于120 ℃真空烘箱中烘干12 h后,冲成极片。

采用扣式CR2032型电池测试硅/碳复合材料电极的电化学性能。以金属锂为参比电极,Celgard 2 500聚丙烯薄膜为隔膜,以含有2 vol% VC,1 M LiPF6的EC/EMC/DEC(体积比为1∶1∶1)溶液为电解液。将组装好的扣式电池进行恒流充放电测试,所采用的恒流充放电设备为CT2001A 蓝电电池测试仪。采用循环伏安法检测电极的极化电流随电位的变化曲线,使用法国Bio-Logic-Science Instruments SA公司的VMP3电化学工作站,双电极模拟体系,扫描速度为0.1 mV·s-1,扫描电压区间为0.01~1.5 V vs.Li/Li+。使用VMP3电化学工作站测试电极的阻抗,小振幅电压为5 mV,频率范围10 mHz到100 kHz。

3 结果与讨论

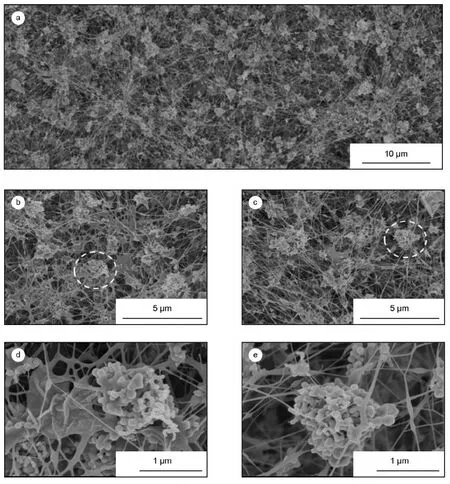

图2为Si/PAN/PMMA/PVP/GO薄膜的SEM照片。从图2a和2c可以看出硅纳米颗粒和聚合物形成的二次团聚体均匀的分散在纳米纤维的网络中,形成纤维缠结二次颗粒的三维结构。其中,纳米硅与聚合物组成的二次颗粒尺度为1~2 μm,纳米纤维的尺寸在100 nm以下。从图2b中还可以观察到GO铺在纳米纤维的网络中,GO的引入有利于薄膜保持整体结构稳定,经过炭化后,该复合膜可形成三维多孔的硅/碳杂化膜。

采用SEM观察了三维Si/CNF/G杂化膜的结构与形貌,如图3所示。可以看出,Si/CNF/G杂化膜很好地保持了前驱体膜的结构。经炭化处理,由Si/PAN/PMMA形成的硅/碳二次颗粒被纳米碳纤维(由PAN纳米纤维形成)紧密地缠结起来。其中,Si/C二次颗粒尺寸为1-2 μm,纳米碳纤维的直径约为30 nm。此外,热还原形成的石墨烯与纳米碳纤维交织穿插,形成类似脚手架结构的三维炭网络,此三维炭网络使得电极具有良好的电导率和机械完整性。由于整个电极具有良好的导电性和空隙,这种网络化的设计可为电子的传导和离子的传输提供快捷的通道,同时有效容纳电极整体的体积变化。

图3 Si/CNF/G杂化膜的(a)整体形貌与(b-e)局部放大的SEM照片

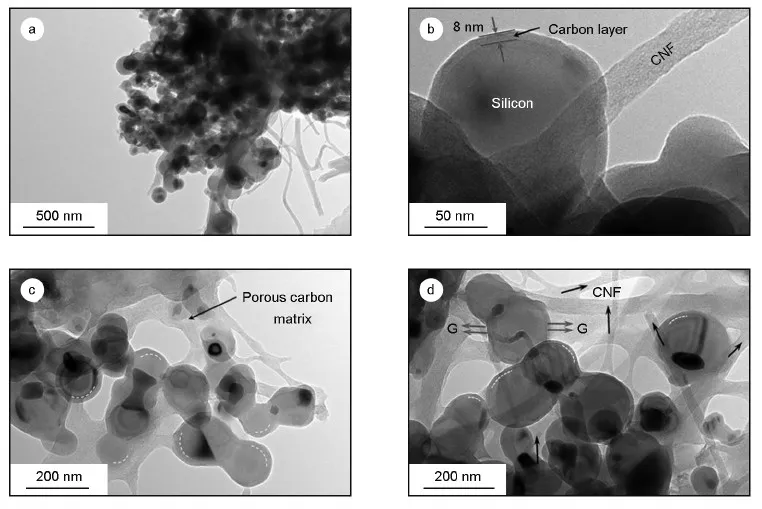

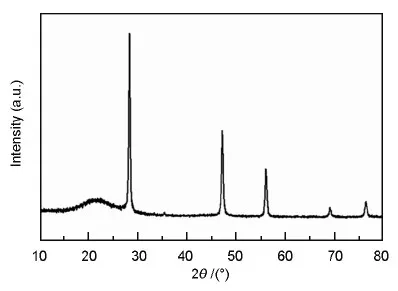

为了进一步研究Si/CNF/G杂化膜的结构组成,采用TEM 对其微观结构进行详细表征,如图4所示。可以观察到硅/碳二次颗粒分布在交叉连接的纳米炭纤维网络中。此外,从图4b可以观察到纳米Si颗粒的尺寸在100 nm左右,纳米炭纤维的直径为30~50 nm,纳米Si表面包覆的炭层厚度在8 nm左右。由于内层溶液中添加了PMMA,PMMA组分在炭化过程中完全分解,随后在硅/碳二次颗粒中形成多孔结构。碳基体的多孔结构与包覆作用,可有效容纳、缓冲硅的体积变化,既防止了硅颗粒从碳基体上脱落,又促使形成稳定的SEI膜。从图4c,d可以清晰发现,纳米炭纤维穿插在硅/碳二次颗粒中,纳米Si颗粒表面均匀地包覆着碳壳层,且石墨烯与纳米炭纤维互成交织结构。图5为Si/CNF/G复合材料的XRD谱图。23°附近的宽峰对应的是无定形炭的特征峰位,图中三个明显的尖锐峰位于28.5,47.4,56.2°分别对应结晶硅Si的(111)、(220)、(311)晶面[10]。

图4 Si/CNF/G杂化膜的(a)整体形貌与(b-d)局部放大的TEM照片

图5 Si/CNF/G杂化膜的XRD谱图

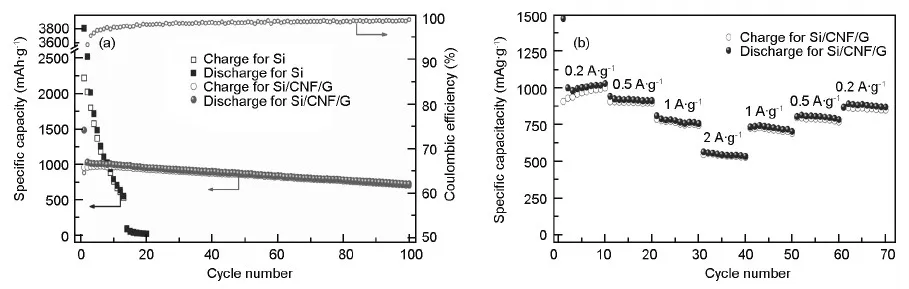

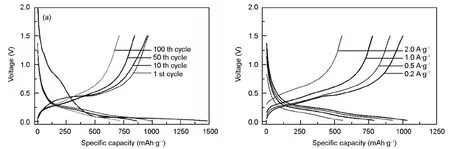

纯硅和Si/CNF/G杂化膜电极在0.01~1.5 V电压范围,0.2 A·g-1电流密度下的循环性能如图6a所示。可以看到纯硅电极的容量快速衰减,13个循环周期后,充电比容量从最初的2 217 mAh·g-1降到531 mAh·g-1。这是因为在纯硅电极中,经过电化学充放电过程,纳米硅颗粒发生体积的膨胀与收缩导致活性物质与导电添加剂失去电接触,并且硅颗粒表面形成很厚的SEI膜,这层SEI膜阻碍了电子的传导,最终使得电池的容量迅速衰减。与纯硅电极相比,Si/CNF/G电极表现出良好的循环稳定性。首次可逆比容量为957 mAh·g-1,循环100周之后比容量为712 mAh·g-1,容量保持率为74.4%(图7a)。Si/CNF/G电极的首次库伦效率为64.6%,经过3周循环后,库伦效率提高至95.3%。Si/CNF/G电极同时表现出优异的倍率性能,如图6a,7b所示。当电流密度从0.2提高到0.5、 1 和2 A·g-1时,Si/CNF/G电极的比容量从965(5th)分别降至905(15th)、 765(25th)和539 mAh·g-1(35th)。与0.2 A·g-1下的比容量相比,其比容量在不同电流密度下的保持率分别为94%,79%和56%。当电流密度重新调整为1、0.5和0.2 A·g-1时,电极的可逆比容量分别恢复至718(45th)、788(55th)和862 mAh·g-1(65th)。Si/CNF/G杂化电极优异的电化学性能,主要取决于多孔碳包覆基体、纳米炭纤维和石墨烯构成的三维炭网络,一方面炭网络牢固的机械强度可以保持电极的结构稳定,另一方面三维一体的多孔炭网络有利于电子的传导和离子的传输[17-19,21]。

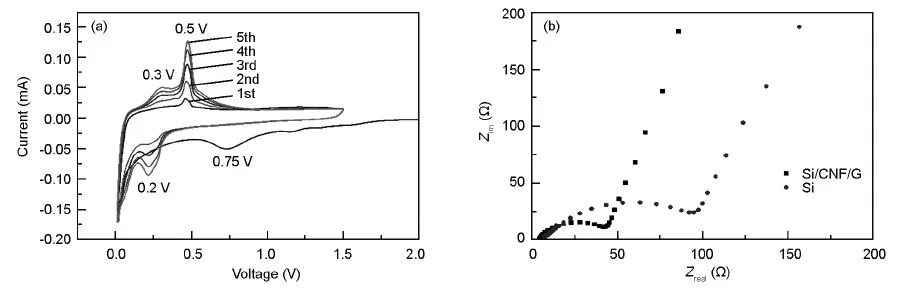

以0.1 mV·s-1扫速下,在0.01~1.5 V vs.Li/Li+的电压区间内,测试了Si/CNF/G电池的循环伏安(CV)曲线,如图8a所示。首次循环中,1.2 V有一宽弱的还原峰,0.75 V有一明显的还原峰,这两个峰位对应电极材料和电解液之间发生的不可逆反应,但这两个峰却在此后的循环中消失,表明首次循环后即在活性物质表面形成了较为稳定的SEI膜。在后续的循环中,在0.2 V附近的尖锐还原峰对应无定形Si锂化后形成无定形的LixSi合金相。对于脱锂过程,在0.3 V和0.5 V出现了两个氧化峰,分别对应于LixSi转化为非晶Si的过程[8],峰电流的增加表明电极在充放电循环过程中被逐渐激活[21]。图8b为纯Si和Si/CNF/G电极在循环前的交流阻抗(EIS)谱图。从Nyquist图谱中可以观察到电极的EIS曲线由高频区的一个半圆和低频区的一条近似直线构成。前者与电极界面阻抗和电荷转移电阻有关,后者与锂离子在电极材料内部扩散有关[11-13]。可以发现,与纯硅电极相比,Si/CNF/G电极具有较小的电荷转移电阻,证明了在Si/CNF/G电极中的三维炭网络更有利于电子的快速传导。

图6 (a)纯Si和Si/CNF/G电极的循环性能,(b) Si/CNF/G电极的倍率性能

图7 Si/CNF/G电极的充放电曲线,(a)对应于图6a,(b)对应于图6b

图8 (a) Si/CNF/G电极的CV曲线,(b)纯Si和Si/CNF/G电极的EIS谱图

4 结论

基于静电喷雾沉积技术制备出具有三维交联网络结构的Si/CNF/G杂化膜,直接用作锂离子电池负极时,表现出优异的电化学性能。0.2 A·g-1恒定电流密度下,首次可逆比容量为957 mAh·g-1,经100个循环容量保持率为74.4%;2 A·g-1恒定电流密度下,可逆比容量为539 mAh·g-1。多孔炭包覆基体、纳米炭纤维和石墨烯构建的多孔三维炭网络一方面可以稳定电极的整体结构,另一方面可以促进电子和离子的快速传输。包覆在硅纳米颗粒外的多孔炭基体既能够容纳硅的体积膨胀,又可以防止硅颗粒与电解液直接接触,有利于形成相对稳定的SEI膜。

[1]Obrovac M N,Chevrier V L.Alloy negative electrodes for Li-ion batteries[J].Chemical Reviews,2014,114:11444-11502.

[2]Wu H,Cui Y.Designing nanostructured Si anodes for high energy lithium ion batteries[J].Nano Today,2012,7:414-429.

[3]Kim H,Seo M,Park M H,et al.A critical size of silicon nano-anodes for lithium rechargeable batteries[J].Angewandte Chemie International Edition,2010,49:2146-2149.

[4]Wu H,Chan G,Choi J W,et al.Stable cycling of double-walled silicon nanotube battery anodes through solid-electrolyte interphase control[J].Nature Nanotechnology,2012,7:310-315.

[5]Magasinski A,Dixon P,Hertzberg B,et al.High-performance lithium-ion anodes using a hierarchical bottom-up approach[J].Nature Materials,2010,9:353-358.

[6]Kovalenko I,Zdyrko B,Magasinski A,et al.A major constituent of brown algae for use in high-capacity Li-ion batteries[J].Science,2011,334:75-79.

[7]Koo B,Kim H,Cho Y,et al.A highly cross-linked polymeric binder for high-performance silicon negative electrodes in lithium ion batteries[J].Angewandte Chemie International Edition,2012,51(35):8762-8767.

[8]Higgins T M,Park S H,King P J,et al.A commercial conducting polymer as both binder and conductive additive for silicon nanoparticle-based lithium-ion battery negative electrodes[J].ACS Nano,2016,10(3):3702-3713.

[9]Li S,Qin X,Zhang H,et al.Silicon/carbon composite microspheres with hierarchical core-shell structure as anode for lithium ion batteries[J].Electrochemistry Communications,2014,49:98-102.

[10]Zhang H,Qin X,Wu J,et al.Electrospun core-shell silicon/carbon fibers with internal honeycomb-like conductive carbon framework as anode for lithium ion batteries[J].Journal of Materials Chemistry A,2015,3:7112-7120.

[11]Liu N,Lu Z,Zhao J,et al.A pomegranate-inspired nanoscale design for large-volume-change lithium battery anodes[J].Nature Nanotechnology,2014,9:187-192.

[12]Liu N,Wu H,McDowell M T,et al.A yolk-shell design for stabilized and scalable Li-ion battery alloy anodes[J].Nano Letters,2012,12:3315-3321.

[13]Jung D S,Hwang T H,Park S B,et al.Spray drying method for large-scale and high-performance silicon negative electrodes in Li-ion batteries[J].Nano Letters,2013,13:2092-2097.

[14]Fu Y,Manthiram A.Silicon nanoparticles supported on graphitic carbon paper as a hybrid anode for Li-ion batteries[J].Nano Energy,2013,2:1107-1112.

[15]Hassan F M,Chabot V,Elsayed A R,et al.Engineered Si electrode nanoarchitecture:A scalable postfabrication treatment for the production of next-generation Li-ion batteries[J].Nano Letters,2013,14:277-283.

[16]Zhang B,Zheng Q B,Huang Z D,et al.SnO2-graphene-carbon nanotube mixture for anode material with improved rate capacities[J].Carbon,2011,49(13):4524-4534.

[17]Chang J,Huang X,Zhou G,et al.Multilayered Si nanoparticle/reduced graphene oxide hybrid as a high-performance lithium-ion battery anode[J].Advanced Materials,2014,26(5):758-764.

[18]Zhou X,Cao A M,Wan L J,et al.Spin-coated silicon nanoparticle/graphene electrode as a binder-free anode for high-performance lithium-ion batteries[J].Nano Research,2012,5(12):845-853.

[19]Munaò D,Valvo M,Van E J,et al.Silicon-based nanocomposite for advanced thin film anodes in lithium-ion batteries[J].Journal of Materials Chemistry,2012,22(4):1556-1561.

[20]Li X,Dhanabalan A,Gu L,et al.Three-dimensional porous core-shell Sn@ carbon composite anodes for high-performance lithium-ion battery applications[J].Advanced Energy Materials,2012,2(2):238-244.

[21]Wu J,Qin X,Zhang H,et al.Multilayered silicon embedded porous carbon/graphene hybrid film as a high performance anode[J].Carbon,2015,84:434-443.

A binder-free web-like silicon-carbon nanofiber-graphene hybrid membrane for use as the anode of a lithium-ion battery

WU Jun-xiong1,2,QIN Xian-ying1,LIANG Ge-meng1,2,YUN Qin-bai1,2,HE Yan-bing1,KANG Fei-yu1,2,LI Bao-hua1

(1.Engineering Laboratory for Next Generation Power and Energy Storage Batteries,Engineering Laboratory for Functionalized Carbon Materials,Graduate School at Shenzhen,Tsinghua University,Shenzhen518055,China;2.Laboratory of Advanced Materials,School of Materials Science and Engineering,Tsinghua University,Beijing100084,China)

A binder-free silicon-carbon nanofiber-graphene (Si-CNF-G) hybrid membrane was prepared by embedding Si particles encapsulated in a porous carbon in a cobweb-like carbon scaffold composed of CNFs and G nanosheetsproduced using the coaxial electrospraying method.The binder-free Si-CNF-G electrode delivered an initial reversible specific capacity of 957 mAh·g-1with a retention of 74.4% after 100 cycles at 0.2 A·g-1,and a rate capability of 539 mAh·g-1at 2 A·g-1,which was much better than that of a Si electrode.This can be attributed to the fact that the porous carbon matrix was able to buffer the large volume expansion and contraction of Si during charging and discharging,and that the interconnected carbon scaffold not only created efficient pathways for electron conduction and ion transfer,but also improved the structural stability of the whole electrode.

Lithium-ion battery; Silicon/carbon anode; Electrochemical performance; Electrospraying deposition

National Key Basic Research Program of China (2014CB932400); National Natural Science Foundation of China (51202121,51232005); NSAF (U1330123).

LI Bao-hua,Professor.E-mail:libh@mail.sz.tsinghua.edu.cn

introduction:WU Jun-xiong.Master Candidate.E-mail:wujx13@mails.tsinghua.edu.cn

1007-8827(2016)03-0321-07

TB332

A

2016-05-06;

2016-06-01

国家重点基础研究发展计划(2014CB932400);国家自然科学基金(51202121,51232005);NSAF (U1330123).

李宝华,教授.E-mail:libh@mail.sz.tsinghua.edu.cn

作者介绍:吴军雄,硕士研究生.E-mail:wujx13@mails.tsinghua.edu.cn