氟利昂预冷双氮膨胀液化工艺动态仿真与验证

朱建鲁, 徐明海, 李玉星, 王武昌, 刘永浩, 谢 彬, 喻西崇

(1.中国石油大学储运与建筑工程学院,山东青岛 266580; 2.中海石油气电集团有限责任公司,北京 100028;3.中海石油研究总院,北京 100028)

氟利昂预冷双氮膨胀液化工艺动态仿真与验证

朱建鲁1, 徐明海1, 李玉星1, 王武昌1, 刘永浩2, 谢 彬3, 喻西崇3

(1.中国石油大学储运与建筑工程学院,山东青岛 266580; 2.中海石油气电集团有限责任公司,北京 100028;3.中海石油研究总院,北京 100028)

为了研究带预冷的双氮膨胀液化工艺的动态特性,在小型撬装液化实验装置基础上建立相应的工艺动态模型,对电磁阀的流量系数进行微调,以适应蒸发器热负荷的变化;对压缩机控制与启动、预冷机组能量调节、LNG节流控制等实验工况进行仿真,并与实验结果进行对比。结果表明:氮气压缩机的控制与启动与实验测试结果一致,验证了压缩机控制动态模型的准确性;预冷机组能量调节受电磁阀流量系数的影响。 LNG节流阀串级控制有效克服了温度响应的滞后,提高了控制质量。动态仿真可优化天然气液化工艺设计,指导设备的操作和运行,提高装置的安全性。

天然气液化工艺; 动态仿真; 控制; 节流阀; 能量调节

在稳态模拟的基础上推荐带预冷的氮膨胀液化流程作为海上天然气液化工艺[1],为了进一步优化设计方案和操作运行,对该工艺进行了动态仿真。动态仿真的优势在于对装置启动、停车、事故、外部扰动等动态工况的模拟。此外动态仿真还可以进行工艺的预运行,验证控制系统的可靠性,在设计阶段发现并解决问题,提高装置的安全性[2]。Melaaen等[3]提出了针对LNG液化循环动态模拟的理论, Zaim[4]针对阿尔及利亚Arzew项目的C3-MRC流程进行了动态模拟, Hammer[5]针对Linde公司开发的级联式液化流程(MFCP)进行了动态模拟, Norrazak等[6]介绍了动态模拟在LNG厂的设计和试运行中的应用经验。Contreras J等[7]对LNG接收终端的安全系统的瞬态性能进行了分析,并对紧急停车系统进行了概念设计和验证,表明动态模拟可以使设计和运行更为高效、安全。Singh等[8]对BV的PRICO和AP的C3-MR流程进行动态模拟与控制分析,提出用压缩机转速控制LNG的温度,用节流阀的开度控制压缩机入口的过热度。Singh等[9]利用GPROMS软件对SINTEF的液化流程建立了动态模型并进行了控制系统的优化。Briend等[10]采用ASPEN HYSYS Dynamic作为工具,模拟了换热器、压缩机、膨胀机等设备正常降温、复温工况以及在动态负载下的工况。 Stephenson等[11]对C3-MR进行了动态模拟。尹全森[12]利用ASPEN PLUS软件对单级混合冷剂和双级混合冷剂流程进行了动态模拟,分析了参数扰动对流程性能的影响。朱建鲁等[13]对LNG接收终端流程进行了动态仿真。目前天然气液化工艺的动态仿真集中在混合制冷剂液化工艺的研究,对于带膨胀机的液化工艺的研究较少,国内对于动态仿真已有相关研究,但应用较少。笔者在小型撬装液化实验装置的基础上建立相应的工艺动态模型,对压缩机控制与启动、预冷机组能量调节、LNG节流控制等实验工况进行仿真,并与实验结果进行对比。

1 小型撬装液化实验装置及动态模型

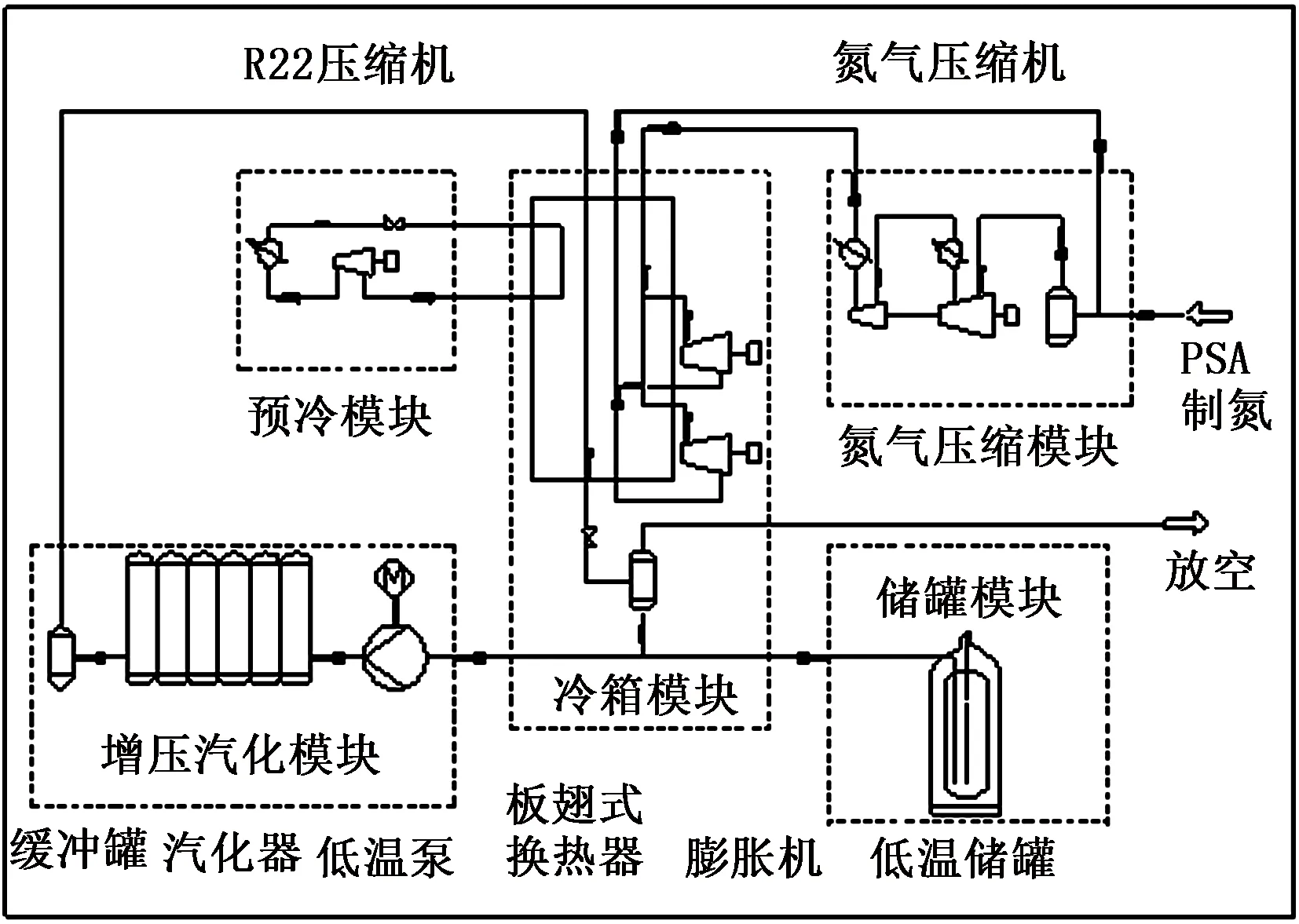

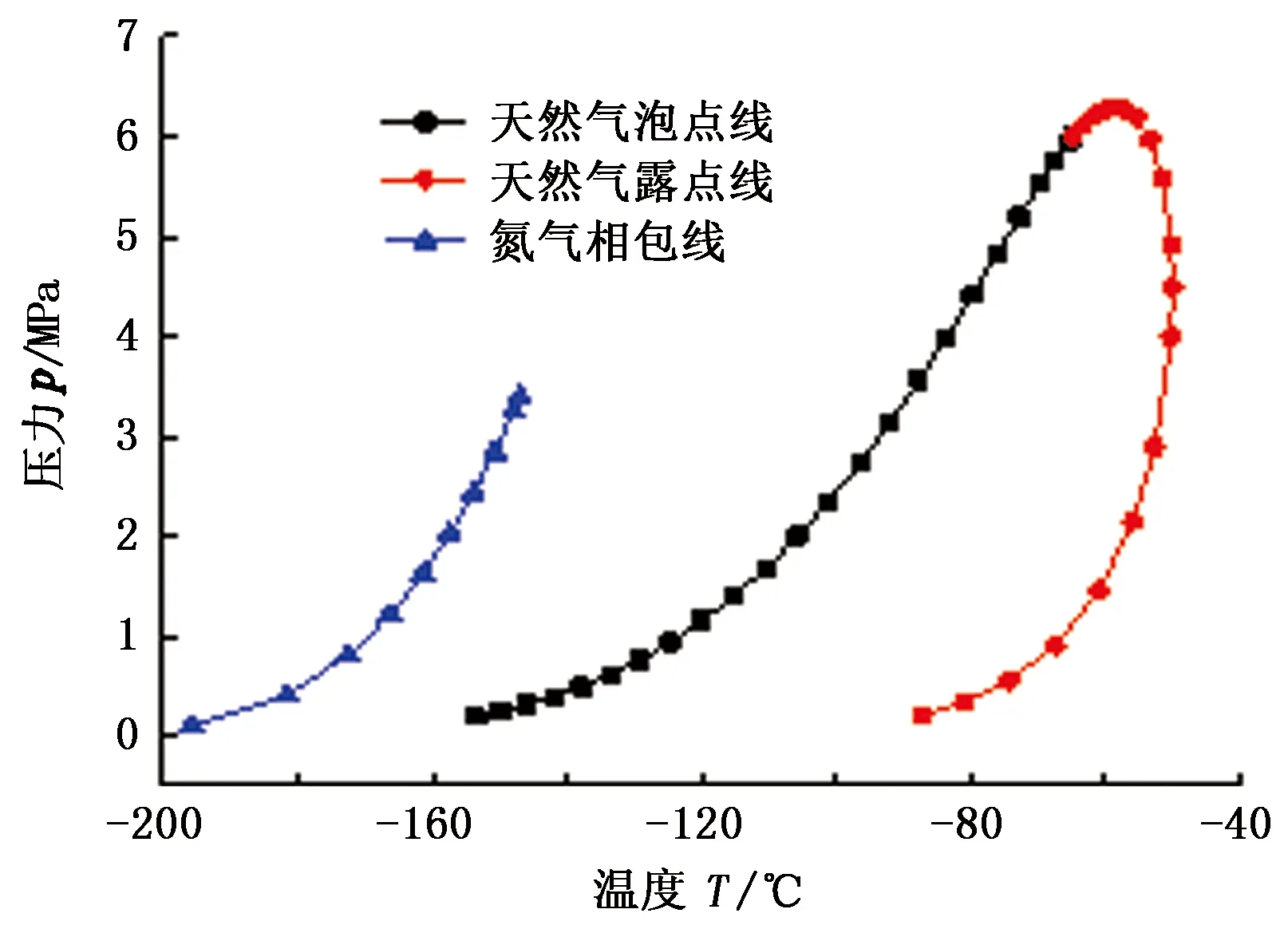

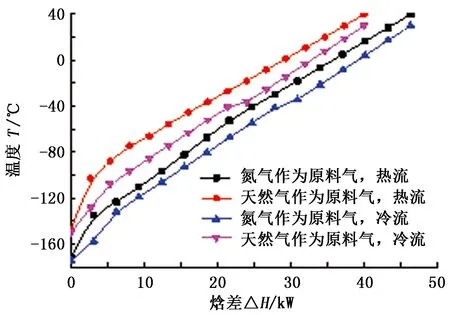

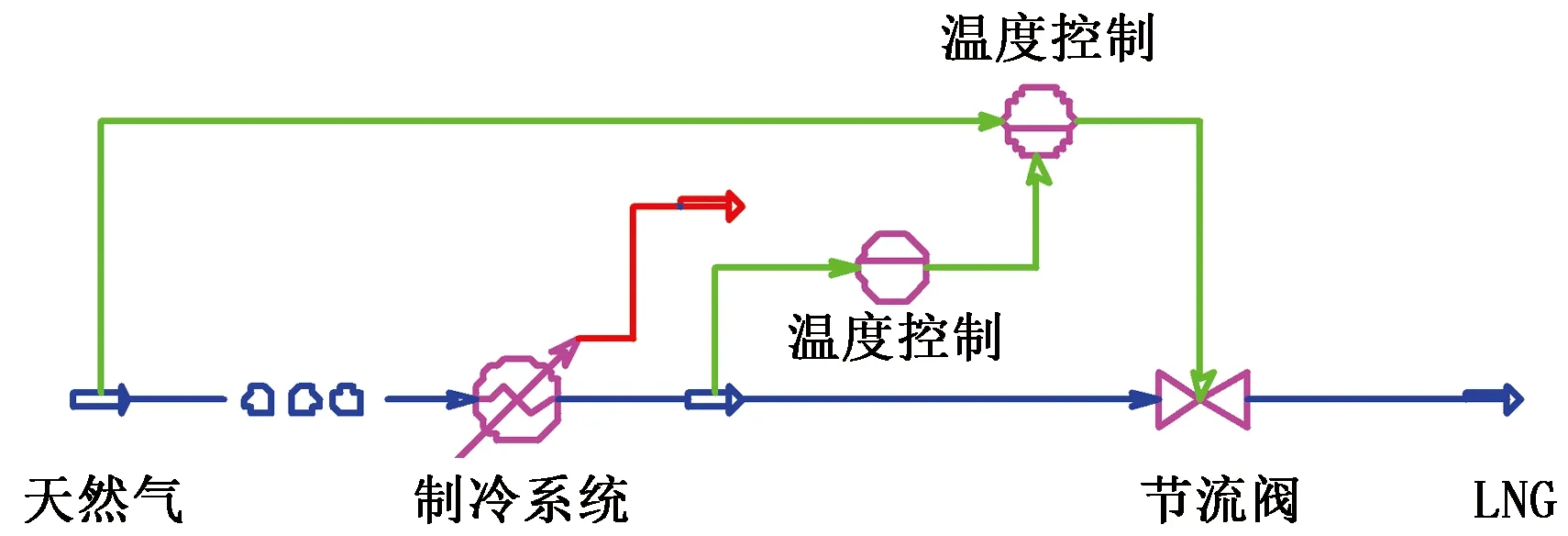

实验装置流程如图1所示。实验选择的流程为氟利昂预冷双温氮膨胀制冷流程,分为3个循环,分别为原料气循环、氟利昂制冷循环和氮气制冷循环,为了实现实验装置的撬装化,把装置分为5个模块,分别为冷箱模块、氮气压缩模块、储罐模块、增压汽化模块和预冷模块。为了保证实验的安全性,采用氮气作为原料气进行液化,如图2、3所示。虽然氮气液化条件比天然气高,最终导致工艺比功耗增大、液化率降低,但通过工艺参数的调整,二者换热曲线较为类似,因此在实验装置制冷能力足够的情况下,采用氮气代替天然气作为原料气验证和分析液化过程是可行的。

图1 小型撬装天然气液化装置流程Fig.1 Process flow diagram of small-scale skid-mounted LNG device

图2 氮气与天然气相包线图Fig.2 Phase envelope of nitrogen and natural gas

图3 原料气为氮气与天然气换热曲线Fig.3 Heat exchanger composite curves of nitrogen and natural gas as feed gas

常温原料气进入缓冲罐,经计量后进入液化冷箱,经过板翅式换热器上段被冷却至-20 ℃,然后进入氟利昂蒸发器段被冷却至-35 ℃,最后经过板翅式换热器下段被冷却至-150 ℃,经节流阀节流降压后,进入分离罐,其中液相经低温泵增压及汽化器复温后循环使用;为冷箱提供冷量的为氟利昂机组及两台膨胀机,高压、常温氮气经板翅式换热器及氟利昂蒸发器冷却器至-35 ℃后分成两股,一股进入高温膨胀机,膨胀至-110 ℃,另一股继续冷却至-105 ℃,进入低温膨胀机,膨胀至-150 ℃,两股氮气返流进入板翅式换热器,为天然气液化提供冷量。实验装置主要控制系统包括:氮气压缩机回流调节、氟利昂压缩机能量调节和LNG节流控制,实验测量仪表及精度详见文献[14]。

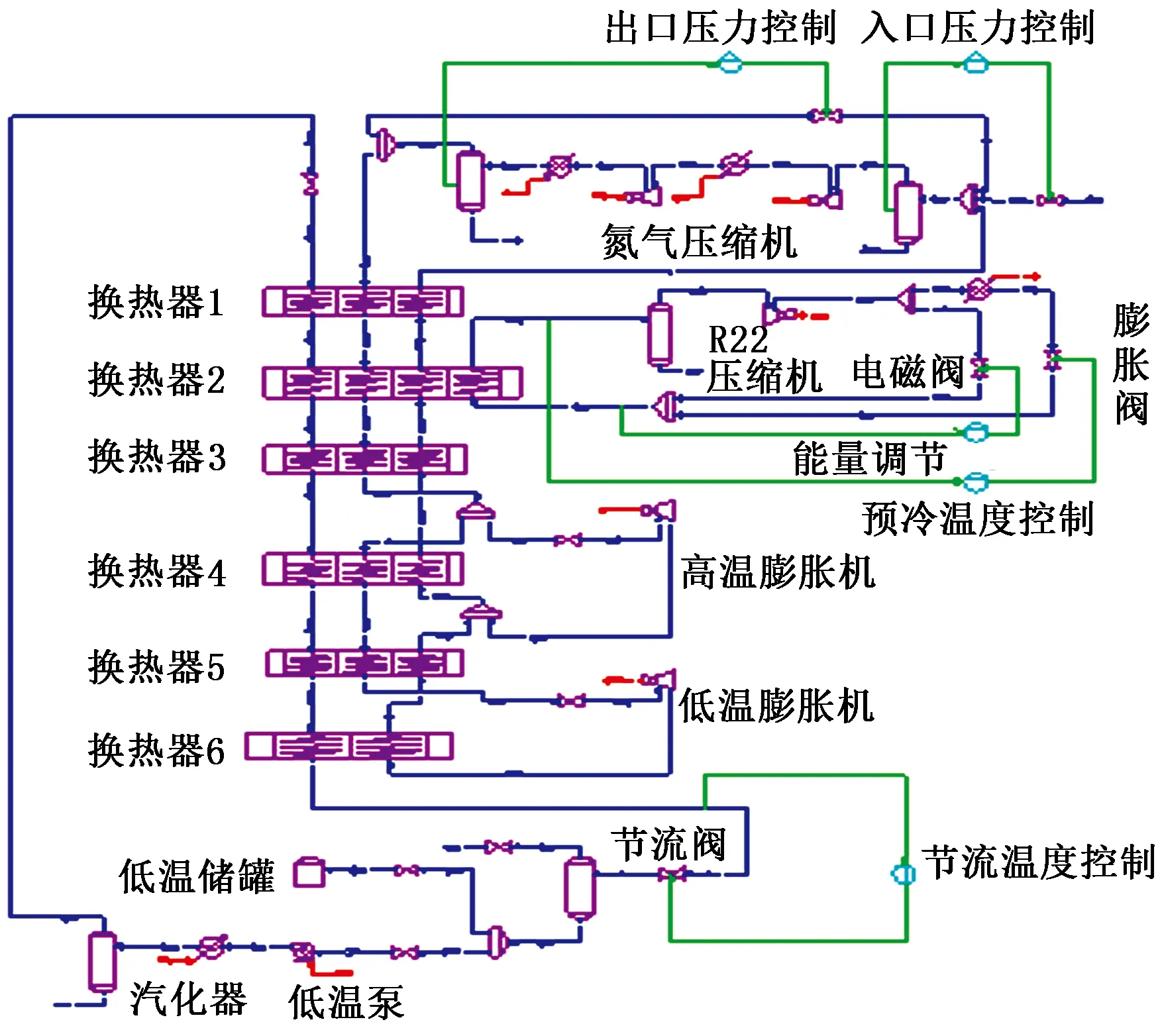

图4 实验工艺模拟流程Fig.4 Simulation of experiment process

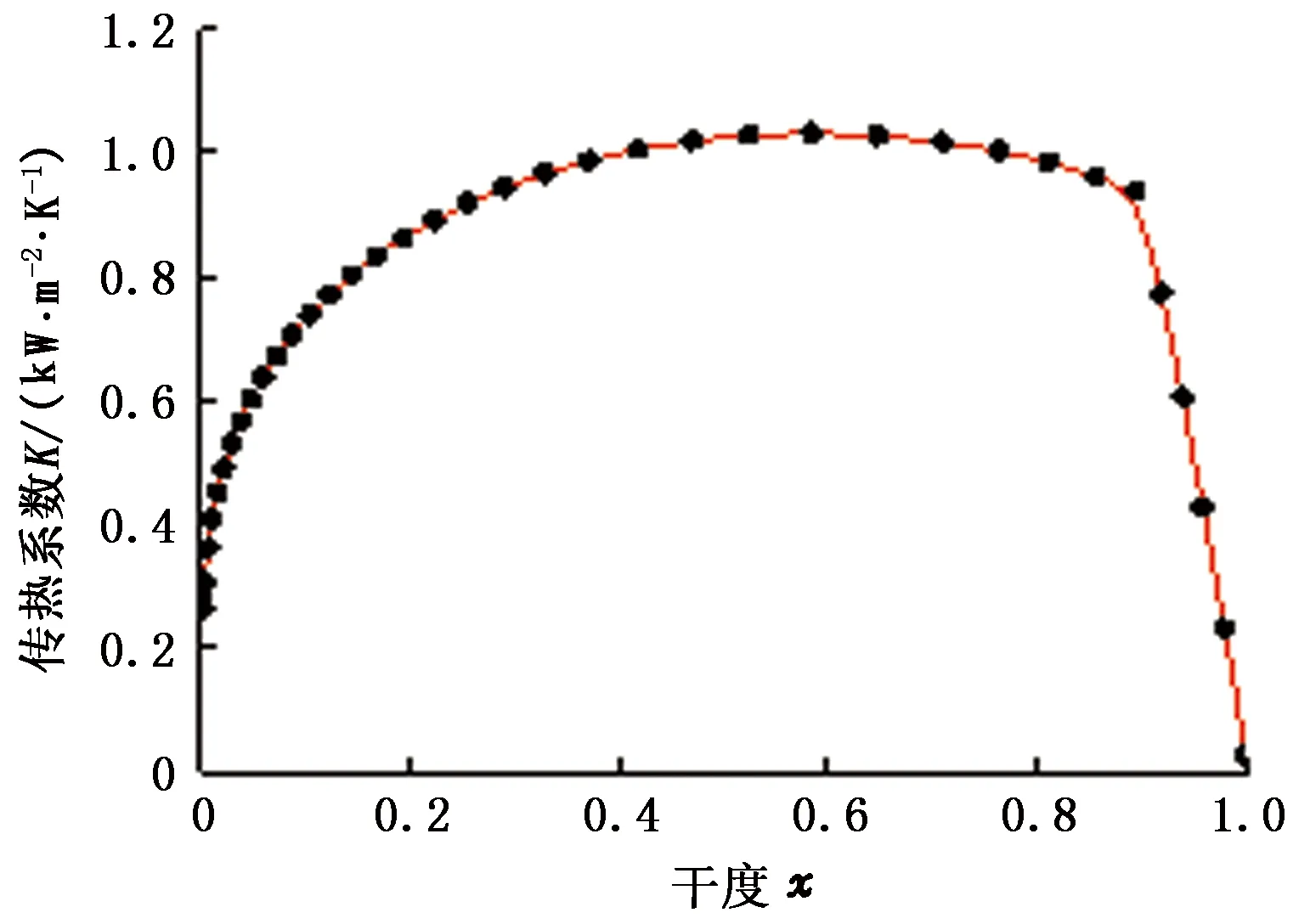

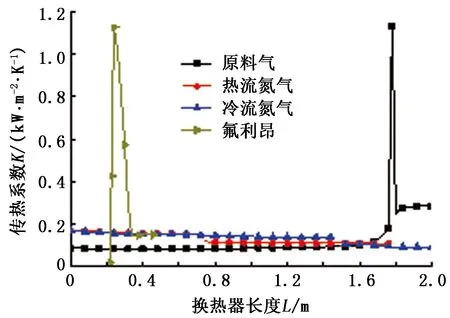

图4为实验工艺模拟流程。根据实验冷箱结构特点划分为6个独立的板翅式换热器模型,其中板翅式换热器、压缩机、膨胀机和节流阀等设备的数学动态模型详见文献[15]。由于工艺流程中有氟利昂制冷剂、氮气制冷剂和原料气3种工质,在换热器中分别存在沸腾换热、单相换热和冷凝换热3种换热方式,且与流体物性、时间以及换热方式相关,因此传热系数的计算是该动态仿真的核心。在文献[16]和[17]的基础上,通过软件对实验装置中3种工质的传热系数进行计算,结果如图5、6所示。由于实验过程预冷流程中温度、压力、组成等物性参数较稳定,氟利昂的沸腾传热系数主要受干度的影响;冷凝换热主要出现在原料气液化过程中,由于实验中采用纯组分氮气作为原料气替代天然气进行液化,其相变区间较窄,一般由气态直接转化为液态,在模拟中忽略原料气的冷凝换热;同时可以发现,由于同一工质液相等压热容大于气相的等压热容,因此液相传热系数要大于气相传热系数;同一工质单相传热系数在换热器长度方向上分布均匀,说明单相传热系数受工质温度的影响不大。

图5 氟利昂沸腾传热系数Fig.5 Boiling heat transfer coefficient of R22

图6 板翅式换热器传热系数分布Fig.6 Heat transfer coefficient distribution of plate-fin heat exchanger

2 实验工况动态仿真及验证

文献[15]验证了实验装置冷箱降温过程动态仿真的准确性,本文中主要通过动态仿真模拟实验装置氮气压缩机回流调节、氟利昂压缩机能量调节和LNG节流控制等控制过程,分析和验证液化系统的动态响应。

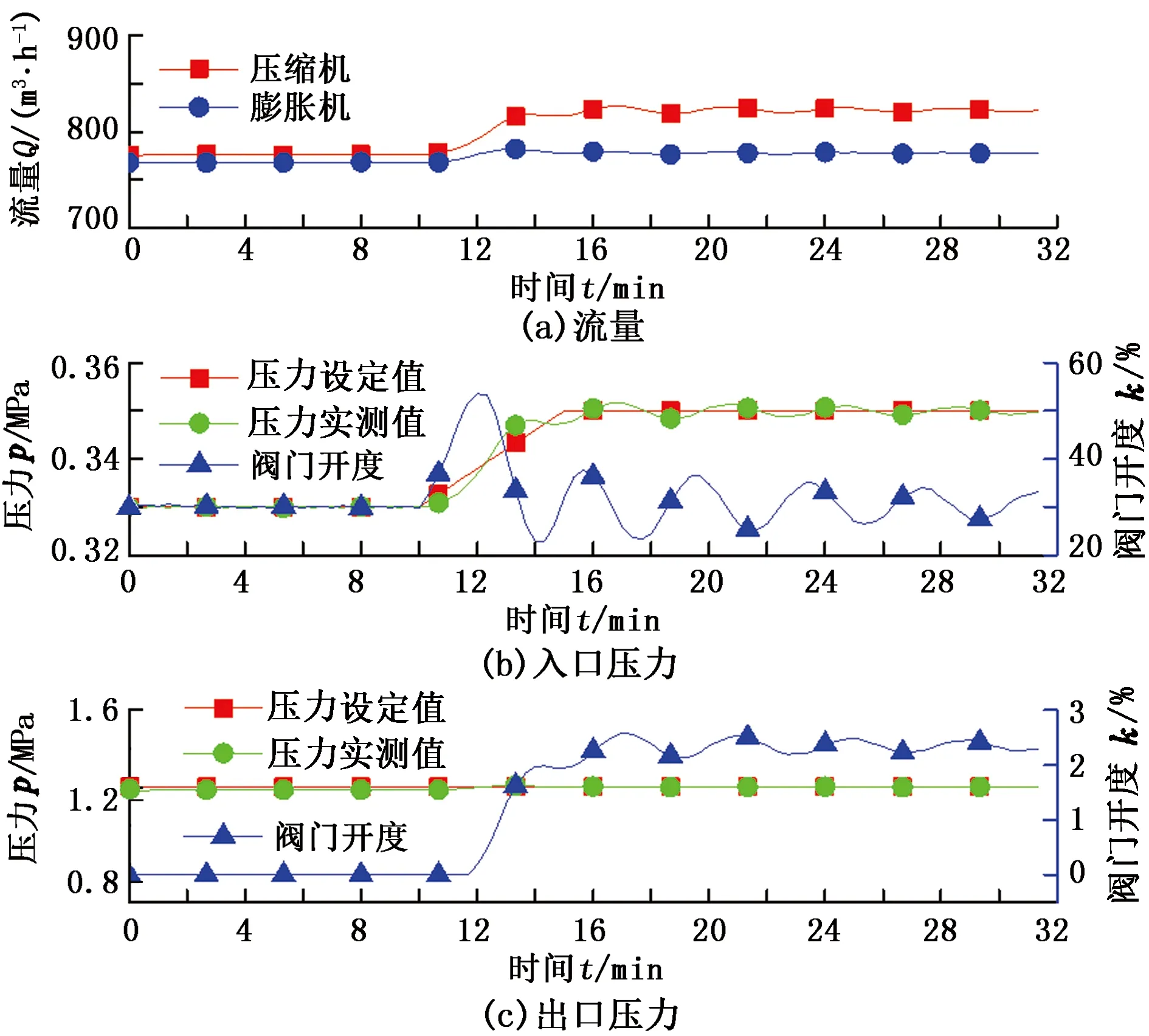

2.1 氮气压缩机的控制与启动

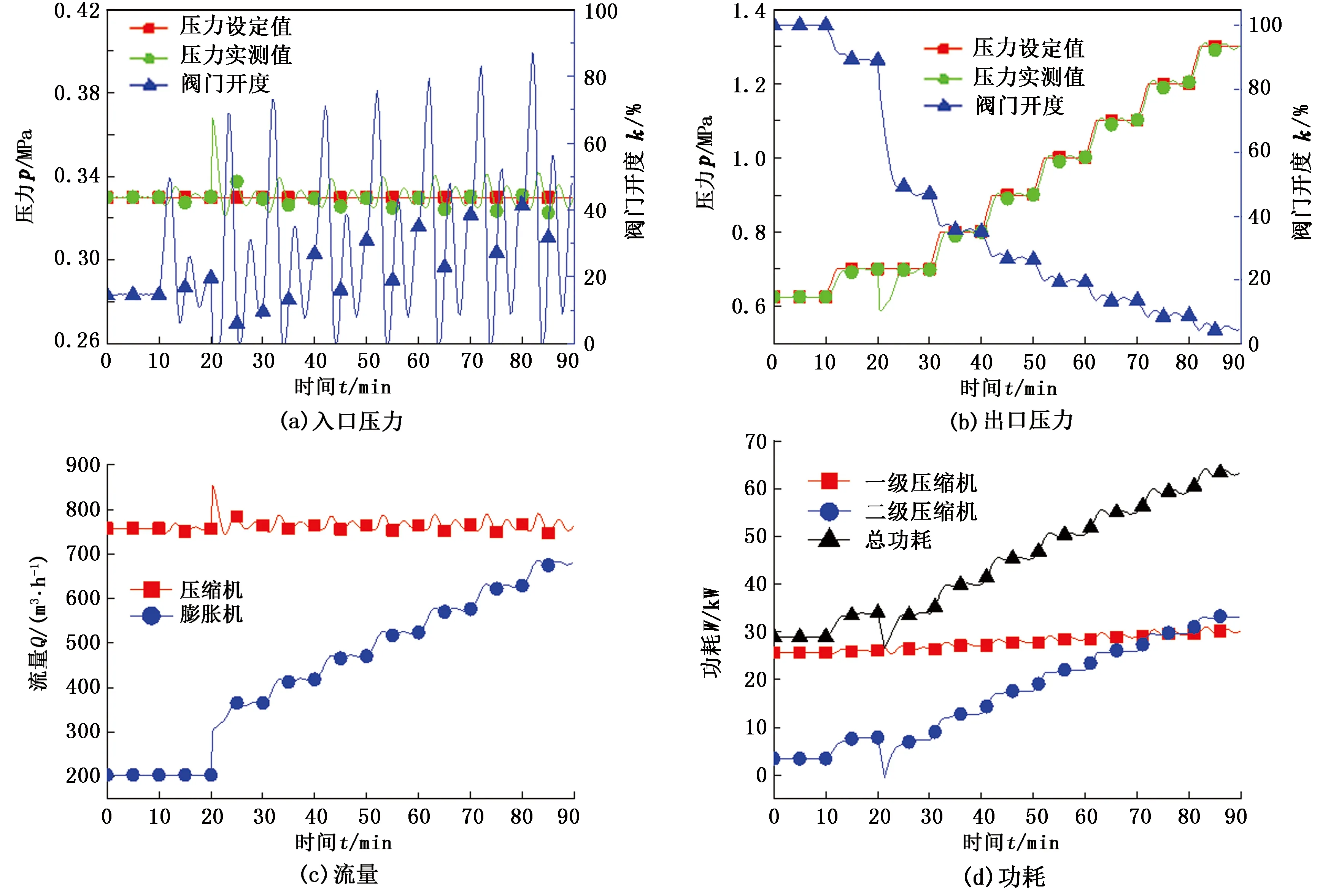

氮气压缩机为两级往复式压缩机,出入口各有一个缓冲罐,经压缩的氮气进入冷箱、膨胀机制冷后返回压缩机入口缓冲罐,由于制冷系统存在5 m3/h的漏气,入口压力通过补气阀稳定,排气压力通过旁通回路中气动调节阀控制,动态模拟中需要的输入参数有:缓冲罐尺寸、压缩机性能曲线、膨胀机效率、输气能力和阀门流量系数。

2.1.1 补氮调节阀关闭工况

氮压机的补气通过空分制氮系统PSA提供,在PSA系统故障停车或者补气阀堵塞等情况下会造成补气量不足,用补氮阀关闭来模拟这种工况,如图7所示。由于PSA系统的气源通过一个螺杆空压机供给,该设备通过启停控制压力保持在0.6~0.8 MPa内,造成补气压力周期性的波动,从而出现图中补氮调节阀的频繁操作;氮压机运行稳定后,14 min时关闭补氮阀,由于气体不断的泄漏,压缩机出/入口压力逐渐降低,33 min时入口压力达到下限值而跳车,即氮压机正常运行时,补气关闭后还可运行19 min,与实验测试结果一致。

图7 补氮阀关闭后压缩机入口压力和出口压力的控制调节Fig.7 Regulation of inlet pressure and outlet pressure of compressor after nitrogen valve closed

2.1.2 降温过程中气动调节阀关闭工况

当冷箱温度下降到一定程度,会出现气动阀关闭,压缩机排气压力达不到设定压力的情况,通过动态模拟解释并解决这一问题。如图8所示,初始时系统处于低温稳定运行状态,气动调节阀开度为0,

图8 降温过程中PIC-100与PIC-101的调节Fig.8 Regulation of PIC-100 and PIC-101 during cooling process

排气压力设定为1.3 MPa,实际压力1.28 MPa,压缩机与膨胀机流量基本相同,10 min时缓慢开大补氮阀,入口压力由0.33 MPa升到0.35 MPa,调节阀打开,排气压力升到1.3 MPa。这是由于膨胀机运行时吸入气体的工况体积流量基本不变,降温过程中,氮气密度增高,吸入气体的标况体积流量增加,根据压缩机的性能曲线,排气压力随之降低,须通过补气增加氮气循环流量才能使压缩机排气压力达到设定值。

2.1.3 氮气压缩机启动工况

如图9所示,根据氮压机开车步骤进行动态仿真。0 min时,气动调节阀全开,启动压缩机,压缩机出口达到0.64 MPa;10 min时调节阀设为自动并提高排气压力至0.7 MPa;20 min时打开膨胀机阀门,由于出口背压突然降低,导致排气压力下降,调节阀开度迅速减小,使其恢复到设定值,达到稳定后逐步增大排气压力的设定值,同时调节阀开度也缓慢关小;90 min时排气压力达到设计值1.3 MPa,完成压缩机的启动过程,其中排气压力曲线趋势及压力达到稳定的时间与实验数据一致。从图9还可看出,压缩机启动过程中压缩机入口压力、流量基本不变,随着出口压力增加,功耗逐渐上升。

图9 氮气压缩机的启动过程Fig.9 Starting process of N2 compressor

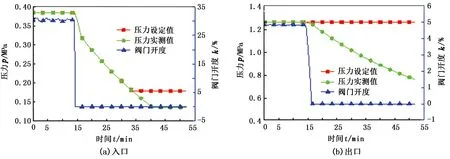

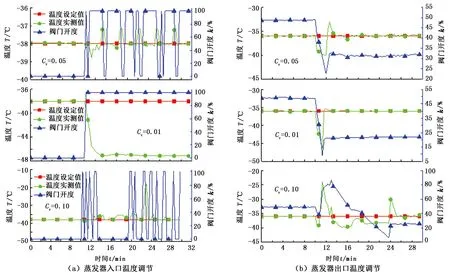

2.2 预冷机组的能量调节

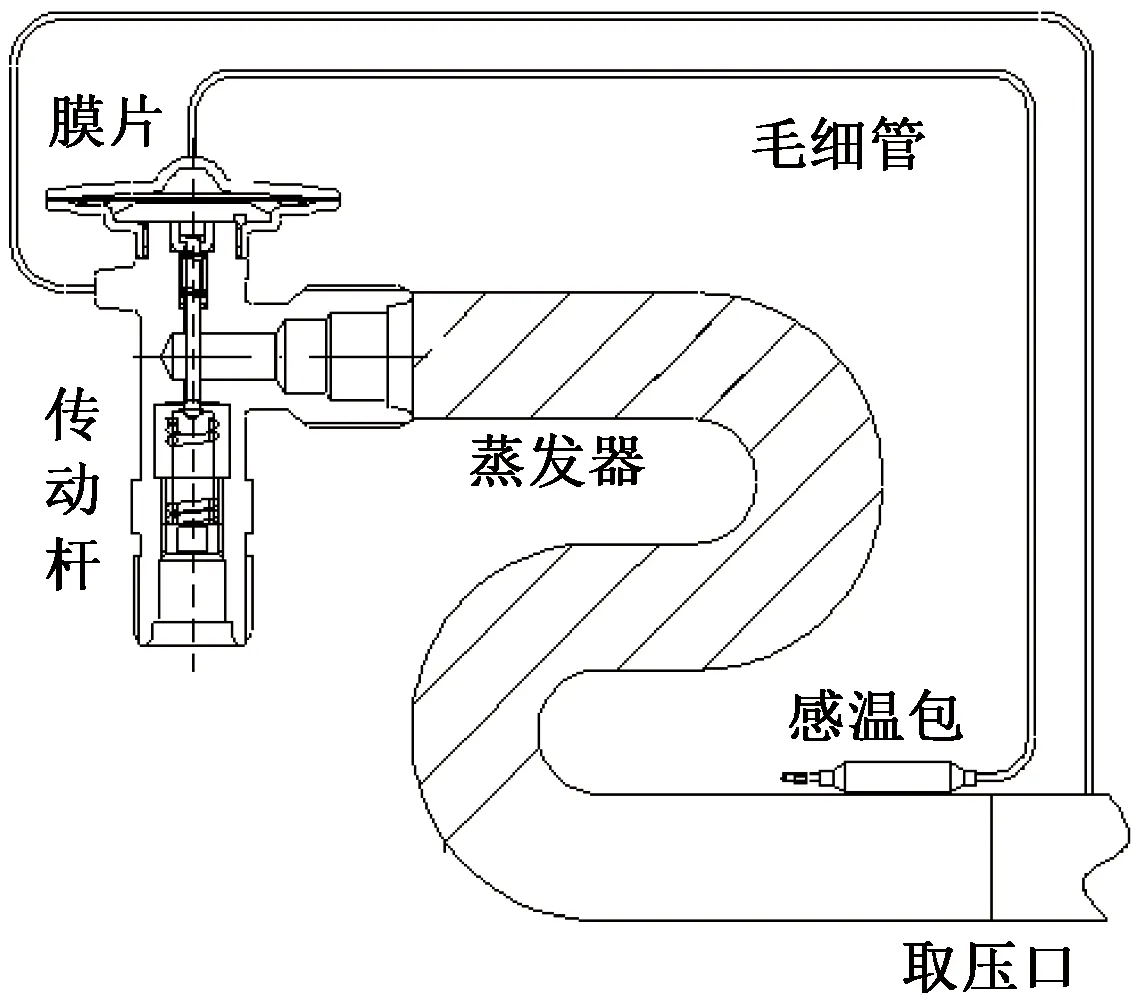

实验装置中预冷机组制冷剂为氟利昂,压缩后的制冷剂经过冷却器、膨胀阀进入蒸发器换热,复温后进入压缩机入口缓冲罐,蒸发器出口温度通过热力膨胀阀控制,入口温度通过电磁阀控制热气旁路流量实现能量调节,动态仿真时输入参数为:缓冲罐尺寸、压缩机性能曲线、蒸发器热负荷和阀门流量系数。

图10 外平衡膨胀阀结构Fig.10 External balance expansion valve structure

图10为实验装置中所用的外平衡膨胀阀结构。膨胀阀利用气箱头(感温包)的温度变化作为信号,调节阀开度,改变制冷剂流量,并起到节流降压、保持一定过热度、防止液击和异常过热的作用。膨胀阀的作用相当于预冷温度控制器,感温包设置在蒸发器出口,温度升高时,开大阀门,增大制冷剂流量,降低蒸发器温度;电磁阀一般流通系数很小,而且工作压力差很小,通过电磁线圈驱动,只能实现开、关,不具有连续调节的功能,因此阀门开度只有0%和100%。

实验中发现原料气在小流量时预冷机组的温度低于设定值并持续下降,直到由于氟利昂饱和压力过低而跳车,通过动态仿真模拟预冷机组的能量调节过程,发现并解决问题,如图11所示。由于机组利用电磁阀控制热气旁路流量调节蒸发器入口温度,电磁阀的流通能力即流量系数对入口温度影响很大,因此针对不同电磁阀的流量系数进行动态模拟。0 min时蒸发器入口温度为-38 ℃,出口温度为-36℃,蒸发器热负荷为4 966 kJ/h,10 min时降低至2 000 kJ/h,系统冷负荷盈余。为了稳定蒸发器出/入口温度,膨胀阀与电磁阀开始调节,当电磁阀流量系数为0.05时,蒸发器出/入口温度基本在设定值附近;当电磁阀流量系数为0.01时,电磁阀即使开到最大,蒸发器入口温度仍降至-45 ℃,即实验中的工况;当电磁阀流量系数为0.1时,电磁阀调节频繁,膨胀阀控制失效,造成系统不稳定。实验中的工况是由于电磁阀流量系数太小,导致能量调节回路高温氟利昂提供不足,系统冷量过剩,最终低压跳车,但流量系数过大会导致系统的失稳,实验中须对电磁阀的流量系数进行微调,以适应蒸发器热负荷的变化。

图11 电磁阀流量系数对预冷机组能量调节的影响Fig.11 Influence of solenoid valve flow coefficient on energy regulation of pre-cooling unit

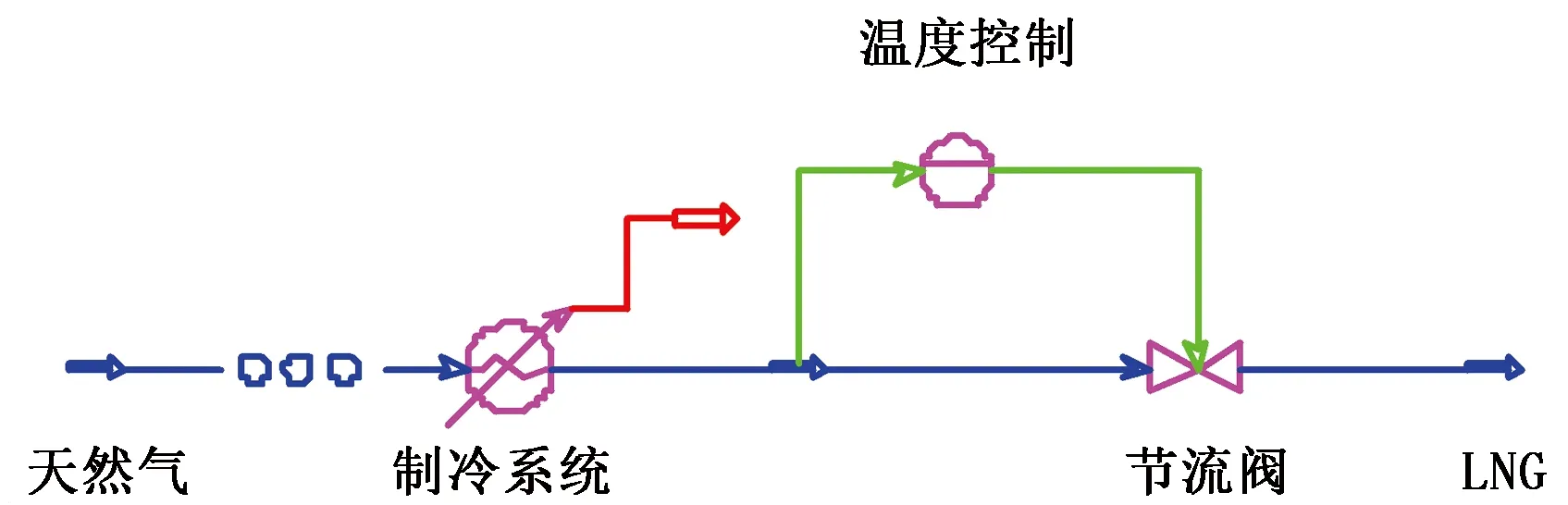

2.3 LNG的节流控制

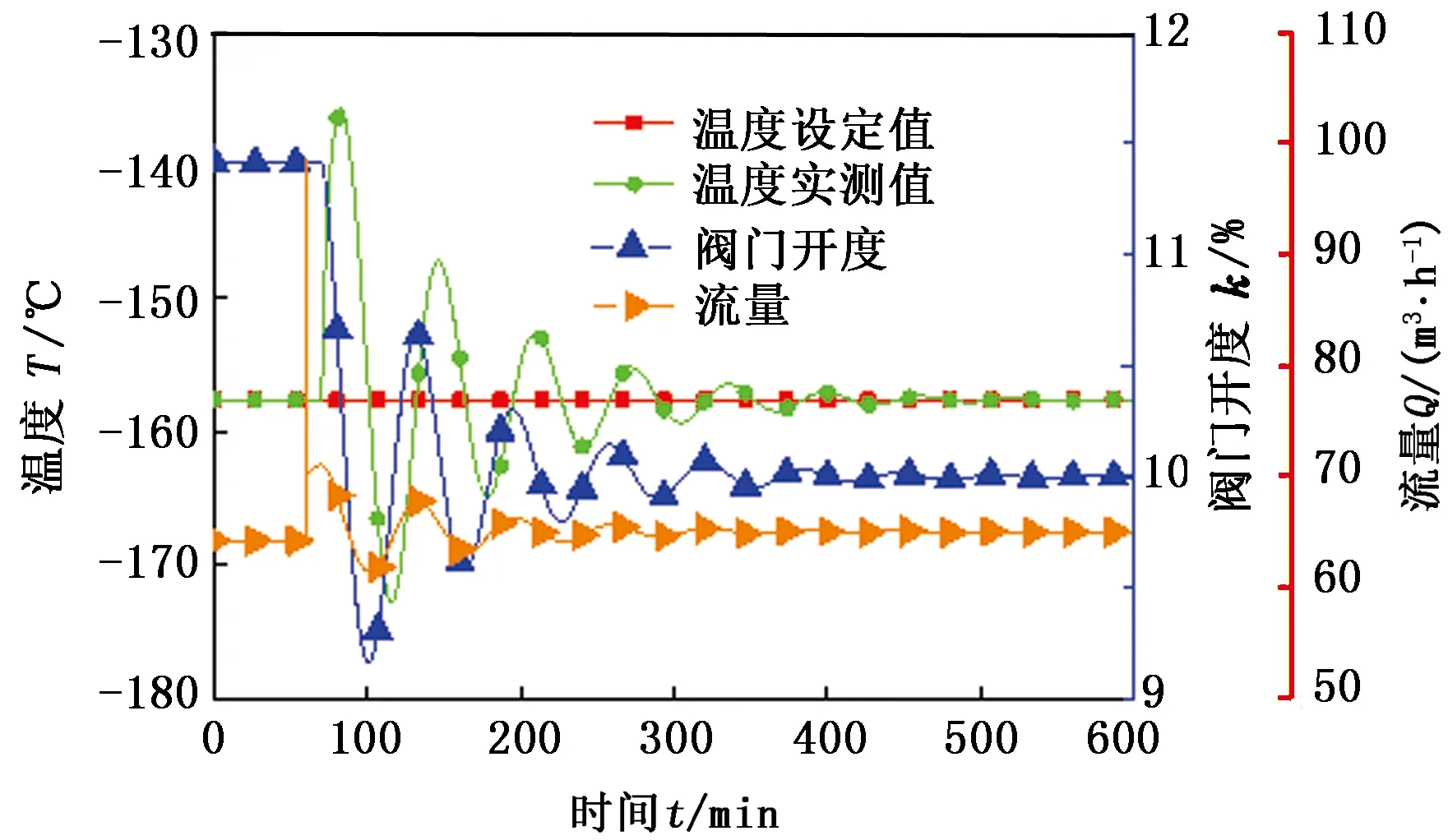

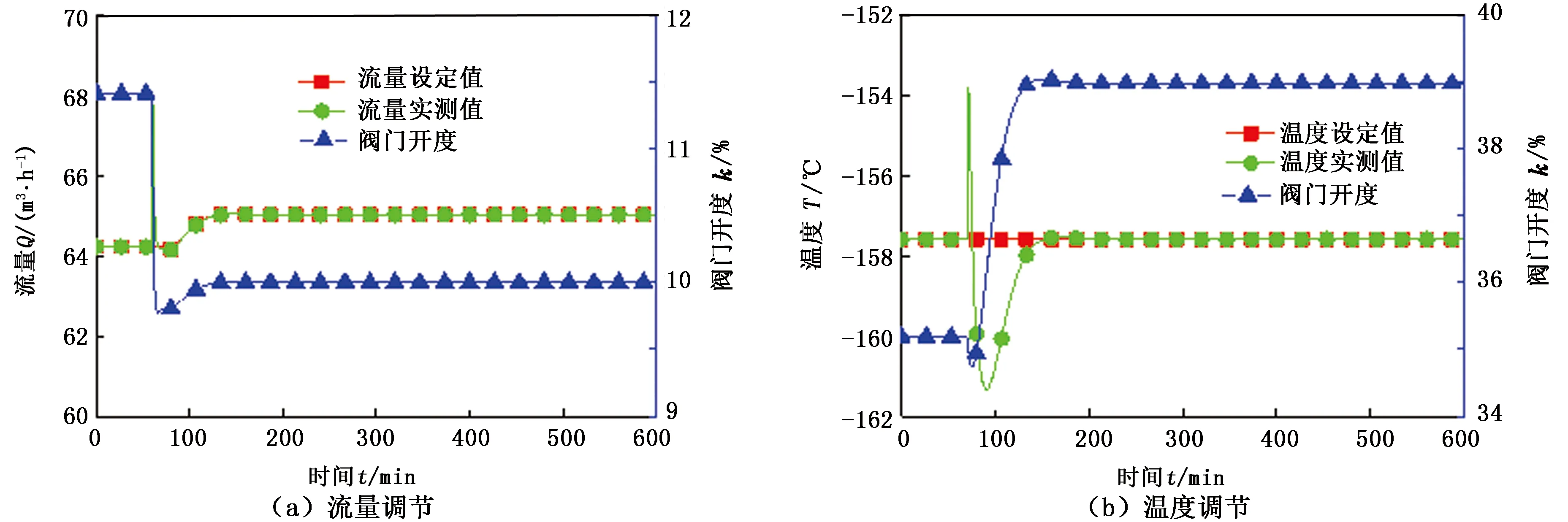

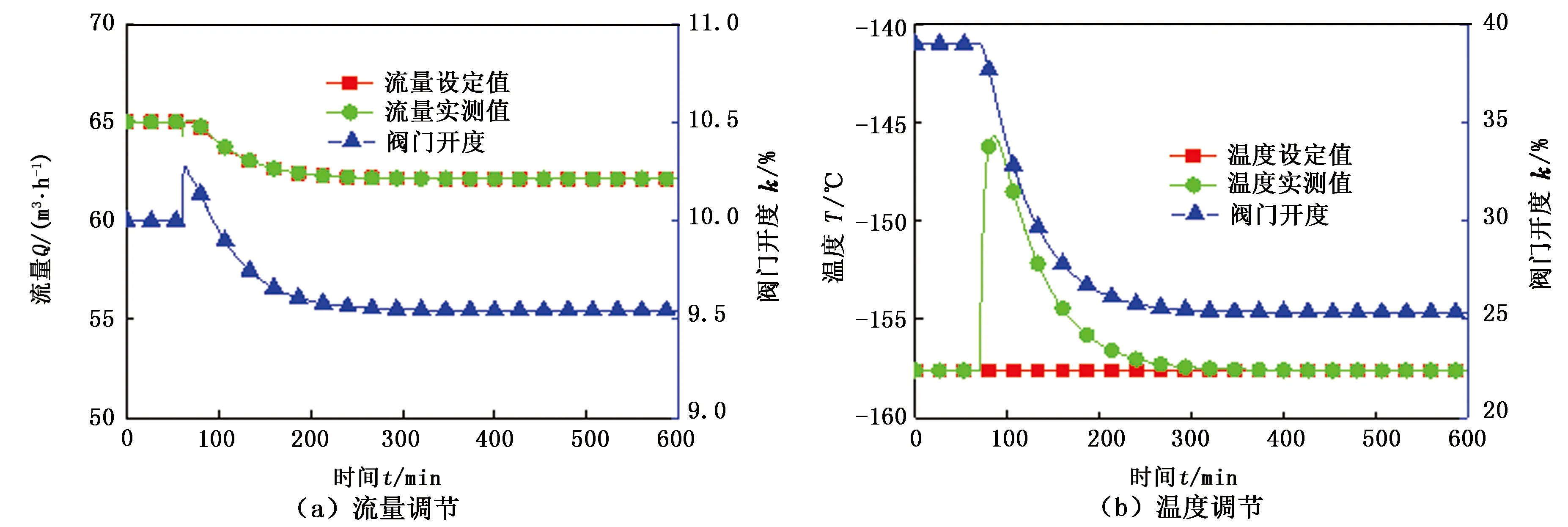

实验中发现在丙烷预冷温度扰动过程中,LNG节流控制器调节后,原料气流量出现小幅度的波动,这是由于LNG节流控制是通过调节LNG节流阀稳定阀前的温度,但温度的容量滞后较大,且具有较强的非线性,通过节流阀调节时,响应的时间长,导致控制偏差大,因此需要较长的时间才能稳定,可以通过串级控制来解决这一问题,如图12、13所示。

图12 LNG节流前温度控制Fig.12 LNG throttle temperature control

图13 LNG节流串级控制Fig.13 LNG throttle cascade control

系统的干扰因素包括原料气流量或压力的波动以及制冷系统的波动,因此以冷箱出口的LNG温度为主环,天然气流量为副环组成串级控制系统。

图14 原料气扰动下LNG节流前温度控制Fig.14 LNG throttle temperature control to disturbance of feed gas

图14和图15分别为原料气扰动下单回路控制系统和串级控制系统的动态响应。60 min时将提高原料气压力,原料气流量迅速上升,由于换热过程的影响,LNG温度滞后10 min开始升高;在单回路控制系统中,10 min后控制器收到温度信号后开始调节,阀门的调节过程会对对原料气流量产生影响,又间接的影响LNG的温度,因此须反复调节才能恢复稳定,系统恢复稳定的时间为400 min;在串级控制系统中,原料气流量扰动后,副回路控制器的设定值不变,立即进行调节,迅速把流量稳定至设定值,10 min后主回路控制器收到温度信号,改变副回路的设定值,进一步调节原料气流量,在两个控制器的作用下,系统在100 min内恢复了稳定。

图15 原料气扰动下LNG节流串级控制Fig.15 LNG throttle cascade control to disturbance of feed gas

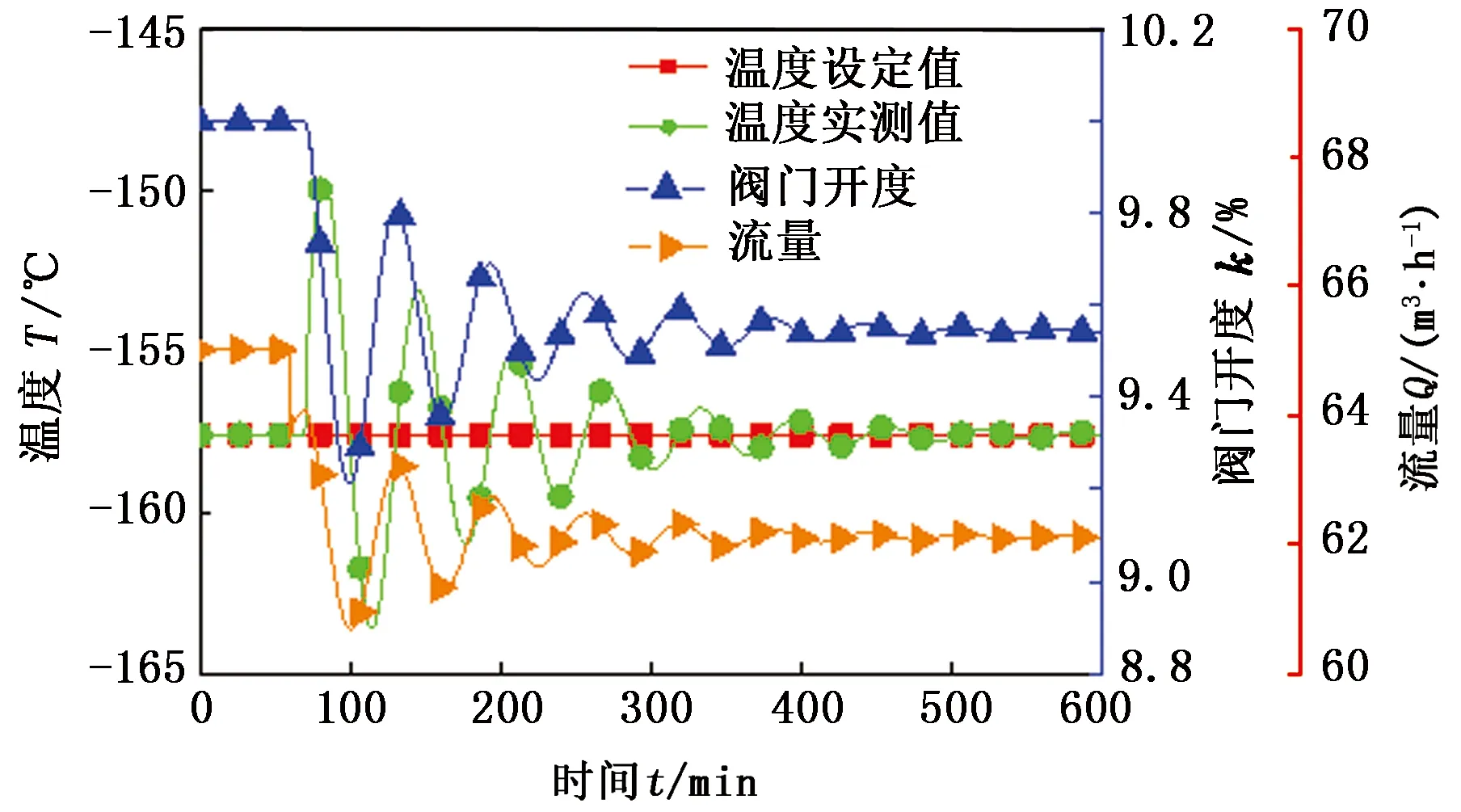

图16和图17分别为制冷量扰动下单回路控制系统和串级控制系统的动态响应。60 min时将降低制冷量,LNG温度滞后10 min开始升高,在单回路控制系统中,受流量、温度耦合的影响;10 min后控制器收到温度信号后开始反复的调节,系统恢复稳定的时间为450 min;在串级控制系统中,虽然副回路同样滞后10 min调节,但由于原料气流量的引入,缩短了对象的控制通道,加速了调节作用,系统恢复稳定的时间为200 min。

串级控制不仅可以通过副环控制器克服LNG节流阀上游天然气的流量波动,还可按主环控制器要求改变通过LNG节流阀的LNG流量,使LNG在冷箱出口的温度保持不变,有效克服了温度响应的滞后,提

高了控制质量,缩短了系统恢复稳定的时间。

图16 制冷量扰动下LNG节流前温度控制Fig.16 LNG throttle temperature control to disturbance of cooling capacity

图17 制冷量扰动下LNG节流串级控制Fig.17 LNG throttle cascade control to disturbance of cooling capacity

3 结 论

(1)小型撬装液化装置中补氮调节阀关闭后还可运行19 min,与实验测试结果一致,且压缩机启动过程中,排气压力曲线趋势与压力达到稳定的时间和实验数据一致,验证了压缩机控制动态模型的准确性。

(2)预冷机组的电磁阀流量系数太小,会导致能量调节回路高温氟利昂提供不足,系统冷量过剩,最终低压跳车,但流量系数过大会导致系统的失稳,实验中需要对电磁阀的流量系数进行微调,以适应蒸发器热负荷的变化。

(3)串级控制不仅可以通过副环控制器克服LNG节流阀上游天然气的流量波动,还可按主环控制器要求改变通过LNG节流阀的LNG流量,使LNG在冷箱出口的温度保持不变,有效克服了温度响应的滞后,提高了控制质量。

[1] 朱建鲁,李玉星,王武昌,等.海上天然气液化工艺流程优选[J].天然气工业,2012,32(3):98-104.

ZHU Jianlu, LI Yuxing, WANG Wuchang, et al. Optimal selection of natural gas liquefaction process for an LNG-FPSO unit [J]. Natural Gas Industry, 2012,32(3):98-104.

[2] 陆恩锡,张慧娟.化工过程模拟及相关高新技术(Ⅱ):化工过程动态模拟[J].化工进展,2000(1):76-78.

LU Enxi, ZHANG Huijuan. Chemical process simulation and related high-tech(Ⅱ): dynamic simulation of chemical process[J].Chemical Industry and Engineering Process, 2000(1):76-78.

[3] MELAAEN E. Dynamic simulation of the liquefaction section in base load LNG plants[D]. Norwegian: Norwegian University, 1994.[4] ZAIM A. Dynamic optimization of an LNG plant, case study: GL2Z LNG plant in Arzew, Algeria[D]. Aachen: RWTH Aachen University, 2002.

[5] HAMMER M. Dynamic simulation of a natural gas liquefaction plant[D]. Norwegian: Norwegian University,2004.

[6] NORRAZAK H, MOHD S A, HIDEFUMI O, et al. Application of Dynamic Simulation for Design and Commissioning of LNG plants[C]. DOHA: QATAR, 2004.

[7] CONTRERAS J, FERRER J M. Dynamic simulation: a case study[J]. Hydrocarbon Engineering, 2005,10(5):103-107.

[8] SINGH A, HOVD M. Dynamic modeling and control of the PRICO LNG process: American Institute of Chemical Engineers (AIChE) [C]. San Francisco: New York, c2006.

[9] SINGH A, HOVD M. Dynamic modeling and control structure design for a liquefied natural gas process: 2007 American Control Conference[C]. New York, c2007:1347-1352.[10] BRIEND P, DESCHILDRE C, ICART Y, et al. Dynamic simulation of a large scale pulsed load helium refrigerator:advances in cryogenic engineering: Transaction of the Cryogenic Engineering Conference[C]. American, c2010:1453-1459.

[11] STEPHENSON G, WANG L. Dynamic simulation of liquefied nature gas process[J]. Hydrocarbon Processing, 2010,10(7):37-44.

[12] 尹全森. 混合制冷剂循环优化设计和动态特性研究[D].哈尔滨:哈尔滨工业大学,2010.

YIN Quansen. Research on optimal design and dynamic characteristic of mixed refrigerant process[D]. Harbin: Harbin Institute of Technology,2010.

[13] 朱建鲁,李玉星,王武昌,等.LNG接收终端工艺流程动态仿真[J].化工学报,2013,64(3):1000-1007.

ZHU Jianlu,LI Yuxing,WANG Wuchang, et al. Dynamic simulation of LNG import terminal process[J].CIESC Journal, 2013,64(3):1000-1007.

[14] 朱建鲁,李玉星,王武昌,等.晃荡条件下氮膨胀液化过程冷箱运行可靠性实验[J].化工学报,2013,64(4):1183-1190.

ZHU Jianlu, LI Yuxing, WANG Wuchang, et al. Reliability experiments in a cold box with nitrogen expansion liquefaction process running under sloshing conditions[J].CIESC Journal, 2013,64(4):1183-1190.

[15] 王琳,李玉星,朱建鲁,等.LNG冷箱中降温过程的动态模拟并行计算[J].中国石油大学学报(自然科学版),2014,38(4):148-153.

WANG Lin, LI Yuxing, ZHU Jianlu, et al. Parallel computation of dynamic simulation of cool down process in LNG cold box[J]. Journal of China University of Petroleum(Edition of Natural Science), 2014, 38(4): 148-153.

[16] 王松汉.板翅式换热器[M].北京:化学工业出版社,1984:74-101.

[17] CHEN J C. Correlation for boiling heat transfer to saturated fluids in convective flow[J]. Int Eng Chem Proc Des Dev,1966,5(3):322-329.

(沈玉英)

Dynamic simulation and verification of nature gas liquefaction process with dual nitrogen expanders and R22 pre-cooling

ZHU Jianlu1, XU Minghai1, LI Yuxing1, WANG Wuchang1, LIU Yonghao2, XIE Bin3, YU Xichong3

(1.CollegeofPipelineandCivilEngineeringinChinaUniversityofPetroleum,Qingdao266580,China;2.CNOOCGas&PowerGroup,Beijing100028,China;3.CNOOCResearchCenter,Beijing100028,China)

A dynamic simulation model based on a small-scale natural gas liquefaction facility was established in order to study the dynamic characteristics of the natural gas liquefaction process with dual nitrogen expanders and pre-cooling. Different processes involved in the liquefaction were simulated and compared with experimental results, including the compressor starting and control, the energy regulation of the pre-cooling system and LNG throttle control. The results show that the simulation results of the compressor starting and control process were consistent with the experimental results, verifying the effectiveness of the dynamic model. The performance of the pre-cooling system for energy regulation can be affected by the flow coefficient of the electromagnetic valve, which needs to be adjusted to adapt to the thermal load of the evaporator. The delay of temperature response can be effectively reduced by LNG throttle cascade control, which can increase the control quality. The results show that, through the dynamic simulation, the design of the natural gas liquefaction process can be optimized, and the operation of the equipment can be well supervised for improved safety control.

natural gas liquefaction process; dynamic simulation; control; throttle; energy regulation

2015-12-08

国家自然科学基金项目(51504278);山东省优秀中青年科学家科研奖励基金项目(BS2014ZZ009);青岛市应用基础研究计划项目(14-2-4-81-jch)

朱建鲁(1985-),男,博士,博士后,研究方向为天然气液化工艺及设备。E-mail: aaabccc@163.com。

1673-5005(2016)04-0146-08

10.3969/j.issn.1673-5005.2016.04.020

TE 646

A

朱建鲁,徐明海,李玉星,等.氟利昂预冷双氮膨胀液化工艺动态仿真与验证[J]. 中国石油大学学报(自然科学版),2016,40(4):146-153.

ZHU Jianlu, XU Minghai, LI Yuxing, et al. Dynamic simulation and verification of nature gas liquefaction process with dual nitrogen expanders and R22 pre-cooling [J]. Journal of China University of Petroleum (Edition of Natural Science), 2016,40(4):146-153.