基于焦耳热的复合材料固化技术研究

田秋实,唐庆如,赵 鹏,秦文峰

(中国民航飞行学院 航空工程学院,四川 广汉 618307)

基于焦耳热的复合材料固化技术研究

田秋实,唐庆如,赵鹏,秦文峰

(中国民航飞行学院 航空工程学院,四川 广汉 618307)

利用碳纤维的电阻热效应,合理设计试验,并搭建实验平台,尝试用电加热的方法制取了一维碳纤维/环氧树脂复合材料,以验证试验设计的合理性及电加热的方法能否使得环氧树脂固化。试验结果表明:一维碳纤维/环氧树脂均可固化形成复合材料。试验进一步用传统的外部加热法和电加热法分别制取了二维碳纤维/环氧树脂布,并运用傅里叶红外光谱分析法研究了其固化质量,通过对红外光谱的对照分析可知:二维碳纤维/环氧树脂布固化质量良好。验证了实验的可行性和创新性,具有良好的研究前景。

碳纤维;环氧树脂;复合材料;电热效应;固化;傅里叶红外光谱

0 引言

近年来,随着高强度碳纤维复合材料在民用飞机上应用的不断增加,出现了与复合材料结构相关的维修升级问题。因此,在航空领域,复合材料损伤修复已经成为了一个重要的课题,其维修技术越来越受到航空企业的重视[1]。

目前,在飞机复合材料上广泛应用的热固性树脂采取的固化方式主要为加热固化。加热固化时,热量由待固化材料外部向内部传递,由于大部分树脂基复合材料是热的不良导体,传热速率较慢,因此,在材料内部容易形成温度梯度,造成沿树脂基复合材料件厚度方向上的固化度不同[2]。

此外,传统加热固化的方法固化速率较低,还会在修补区域内部产生较大的热应力,从而使复合材料修理的质量大大降低。当前飞机所用的树脂基复合材料在生产和修理时基本采用热压罐、热压机、电热毯等加热固化成型的方法。这几种方法在修补树脂基复合材料时质量相对可靠,但有修理时间长、维修成本高、大型制件难以进罐等缺点,更重要的是这种固化修理模式不适于外场飞机复合材料的快速修理,这也是阻碍飞机复合材料修理技术发展的主要原因。

为了克服传统热固化的不利影响,探索更有效、更快捷、更经济的修复方法,本文利用碳纤维/环氧树脂的电热效应,通过电加热的方法研究碳纤维/环氧树脂复合材料固化技术[3-5]。根据碳纤维/环氧树脂的电热效应,合理设计试验电路,实现对固化保温时间或保温温度的控制,从而得到碳纤维/环氧树脂复合材料,研究其固化质量。

1 理论基础

本文利用碳纤维/环氧树脂复合材料的电热效应进行研究。当碳纤维通过电流时,由于碳纤维的电阻率大约1.66×10-3Ω·cm会产生大量的热[6],根据焦耳定律,电流通过导体产生的热量跟电流的平方成正比,跟导体的电阻成正比,跟通电时间成正比。

焦耳热公式:

Q=I2Rt

(1)

电阻率公式:

(2)

欧姆定律公式:

(3)

将公式(1)(2)(3)推导得出:

(4)

再结合公式:

Q=cmΔT

(5)

得出:

(6)

其中,ΔT=T2-T1,公式(6)中:U为导体两端的电压,S为导体的横截面积,t为导体的通电时间,c为导体的比热容,m为导体的质量,ρ为导体的电阻率,L为导体的长度,T2为加热后的温度,T1为初始温度。

用公式(6),通过计算就可以定量的确定时间和加热后的温度关系,并且可以画出温度T2随时间t变化的理论关系图。

碳纤维的比热容c为710J·kg-1·K-1[7];电导率ρ为1.66×10-3Ω·;长度L为15cm;质量m为10g;初始温度为24摄氏度;加热电压为6~10伏,此实验可以用6伏或8伏的直流电压。横截面积S可以用下述方法确定:碳纤维的截面形状是不规则的,但可以近似建立它的几何模型,通过计算近似得出它的横截面积。最后,将以上数据代入公式(6)中,即可得到温度T2随时间t的变化关系。

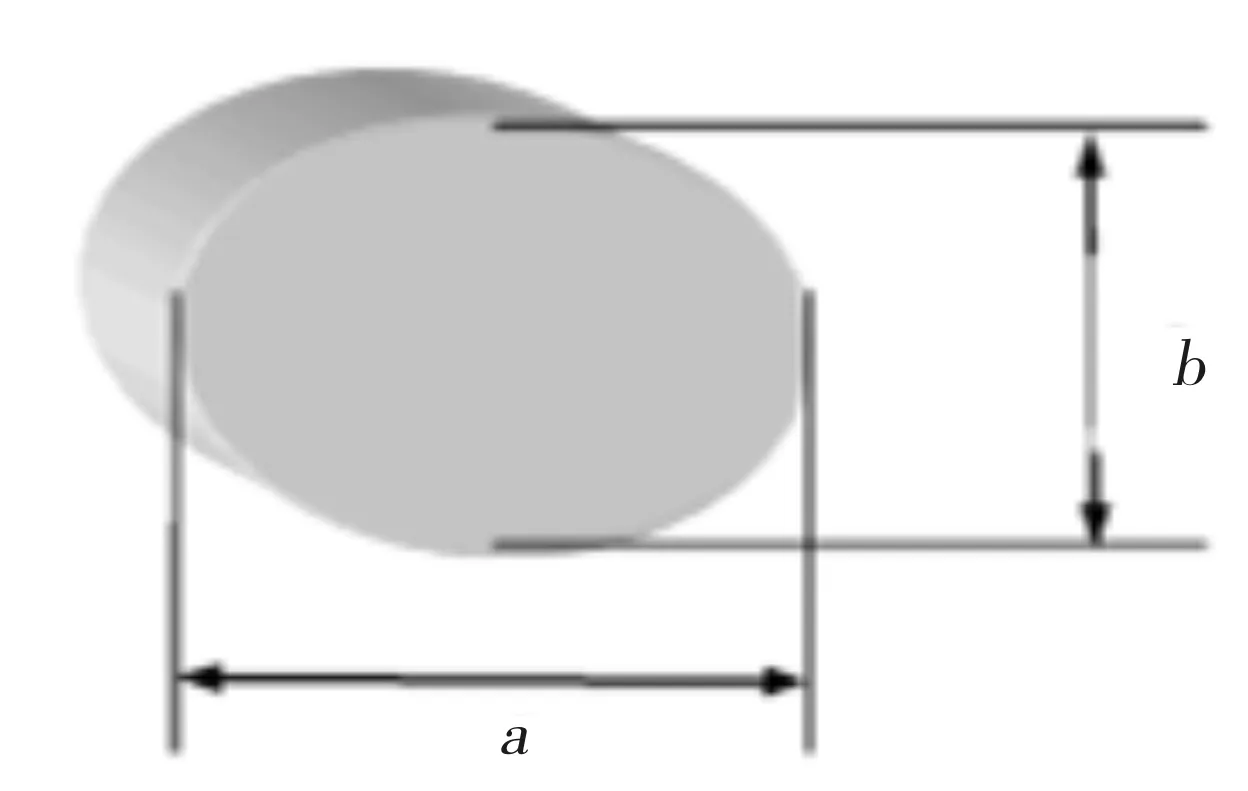

图1 碳纤维截面形状表征模型及参数

图1为碳纤维截面形状的表征模型。

表1 T300碳纤维截面形状参数

由表1可知,将以上数据全部代入公式(6),分别取时间为10,20,30,35分钟,绘出碳纤维加热时间温度关系图,如图2所示。

图2 碳纤维加热时间温度关系图

由图2可知,给碳纤维两端用直流稳压电源加上6V的电压,通过控制加热时间就可以给碳纤维加热,其周围区域的环氧树脂在催化剂的作用下达到玻璃化转变温度以上时,开始熔融吸附在碳纤维表面。当断开电流时树脂冷却固化,形成复合材料。本实验的优点是碳纤维直接可以作为加热源,并且热量是从内向外传递,温度场比较均匀,树脂固化较完全和均匀。

2 实验设计

2.1实验原理设计

本实验以碳纤维/环氧树脂复合材料的电热效应为基础,创造性的采用直接电加热的方法制取碳纤维/环氧树脂复合材料。

直流电源为碳纤维提供电流,碳纤维表面连接温度探头,温度探头采集碳纤维表面温度,并把温度信号传送给智能温度控制器,给智能温度控制器设置预定的控制程序,使它控制固态继电器的闭合与断开,进而控制直流电源是否给碳纤维供电。

图3为实验原理图。

图3 实验原理图

2.2试验平台搭建

按照图3实验原理图搭建试验平台。根据本实验所设计的碳纤维加热电压6~10V,本实验选用深圳市兆信源电子科技有限公司生产的RXN-305D直流稳压电源(输出电压0~30V,输出电流0~3A)为碳纤维供电。温控器选用FT808P高性能时间程序智能温控器。

由于在加热时,碳纤维的温度比较高,大约可达100℃~160℃,在其底下垫一块陶瓷砖,用胶带将温度传感器探头,两个电极夹固定[8-12]。图4为试验平台实物图。

图4 试验平台实物图

如图4所示,搭建好实验平台后,将碳纤维丝用两极夹子夹住,将温度探头缠绕在碳纤维丝上即可进行实验。

3 碳纤维/环氧树脂复合材料的固化性验证

3.1一维碳纤维对电加热固化设备的可行性验证

本实验采用一维碳纤维来尝试实验设备能否固化制得碳纤维/环氧树脂复合材料。按照图3实验原理图连接电路,调试电路,给智能温控器输入已编好的程序,用手糊的方法给碳纤维表面糊上一定厚度的环氧树脂系统混合剂,等待固化程序完成后,取下碳纤维/环氧树脂复合材料,重新设定智能温控器输入程序,改变保温时间或保温温度,重复上述实验。

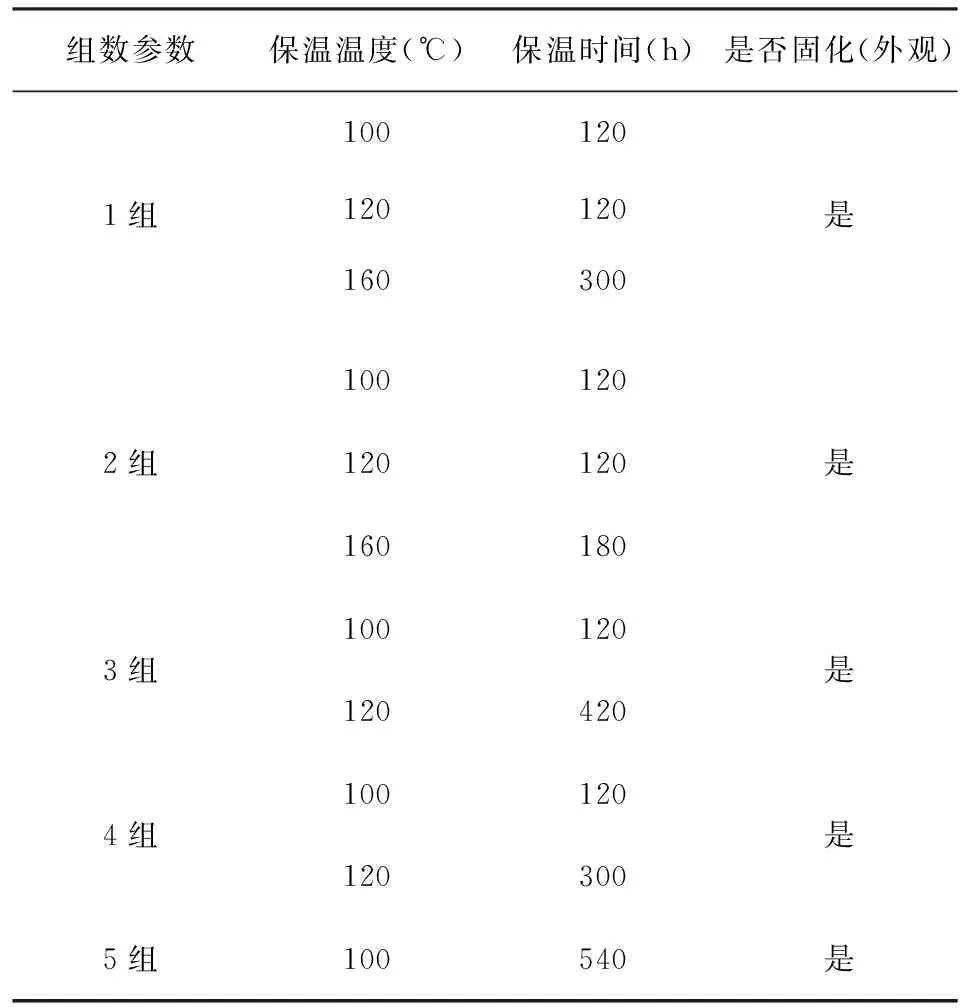

一维碳纤维/环氧树脂的固化实验一共做了五组,图5为五组一维碳纤维的固化时间温度关系图(电压 6V,碳纤维长度15cm)。

图5 一维碳纤维的固化时间温度关系

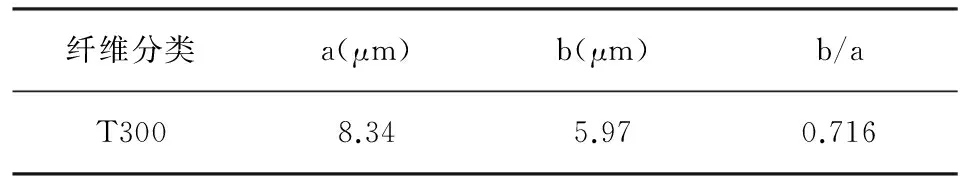

表2为一维碳纤维固化的实验数据记录表。

表2 实验数据记录

通过以上多组实验,得出的结果是碳纤维/环氧树脂都是固化的,因此,本实验的设计是合理的。

图6为一维碳纤维丝的固化实物图。

图6 一维碳纤维丝的固化实物图

3.2二维碳纤维/环氧树脂复合材料布的制备

在第一阶段的实验中,已验证了本实验设计的合理性,需要进一步研究其固化质量。

首先用设计的电加热固化设备制得二维碳纤维/环氧树脂布,方法同一维碳纤维固化的过程相似,不同的是二维碳纤维/环氧树脂布的制备两个电极是用了铝片作为夹片将碳纤维夹住,并且铝片作为导电电极。

用传统的外部加热法,即烘干箱加热法,用厂家推荐的固化温度、固化时间制得一块二维碳纤维/环氧树脂复合材料布,并用傅里叶红外光谱仪扫描作为电加热法碳纤维/环氧树脂布红外光谱的对照基准来研究电加热法所制得的碳纤维/环氧树脂复合材料布固化质量是否良好。

3.2.1电加热法碳纤维/环氧树脂复合材料的制备

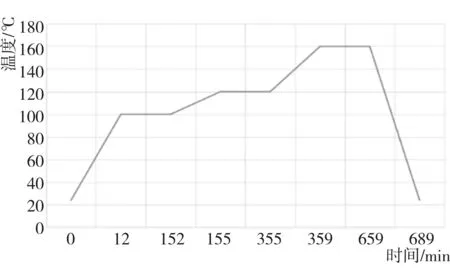

采用本文设计的实验设备加热固化,碳纤维布的固化时间与温度关系如图7所示。

图7 碳纤维布的固化时间与温度关系

固化前

固化后

完成固化程序后,碳纤维局部固化。图8为碳纤维布固化的实物图。

从完成固化程序的碳纤维布可以看出,碳纤维是两端固化良好,中间固化差,经过多次尝试和最终的分析得出,影响碳纤维固化的因素可能有以下几个。

(1)为了让碳纤维更加均匀受热,采用了两端用铝片夹着的方法,在实验的过程中,出现了两铝片电极发热严重,中间碳纤维的温度上不去,从而导致两端碳纤维固化良好,中间固化质量差,很可能是铝片长期在空气中,其表面被氧化形成一层氧化膜,这层氧化膜是不导电的,导致中间碳纤维的温度上不去,固化质量差。

(2)进一步改进试验,将铝片直接去掉,用两端的电极夹直接夹着碳纤维,用此方法制得的碳纤维/环氧树脂布,加热温度不够也可能是重要原因。

因此,需要改进实验方法,用大约2cm宽的碳纤维布,采用两端用夹子夹着的方法,并且取出隔离膜,完成固化程序后碳纤维固化良好。改进后的碳纤维固化实物如图9所示。

图9 改进后的碳纤维固化实物图

将上述固化后的两块碳纤维/环氧树脂复合材料布比较,改进实验方法后所制得的碳纤维/环氧树脂复合材料布固化效果明显好于前者。

3.2.2烘干箱加热法碳纤维/环氧树脂复合材料的制备

由于用此实验所制得的碳纤维/环氧树脂复合材料是否固化良好无法判断,所以,采用烘箱加热的方法,根据环氧树脂厂家推荐的最优固化温度(100℃,保温2小时;120℃,保温2小时;160℃,保温5小时)和程序制备碳纤维/环氧树脂复合材料,分别用红外光谱仪扫描,对比二者的光谱图,即可得出用本实验设备固化的碳纤维/环氧树脂复合材料的固化质量。

图10为烘箱加热碳纤维/环氧树脂复合材料的制备。

图10 烘箱加热碳纤维/环氧树脂复合材料的制备

图11为烘箱制得的碳纤维/环氧树脂复合材料。

图11 烘箱制得的碳纤维/环氧树脂复合材料

3.3碳纤维/环氧树脂复合材料的固化质量研究

红外光谱仪已经成为鉴别物质和分析物质结构的有效手段之一,而其中傅立叶变换红外光谱仪(FT-IR)则是七十年代发展起来的第三代红外光谱仪的典型代表[13]。

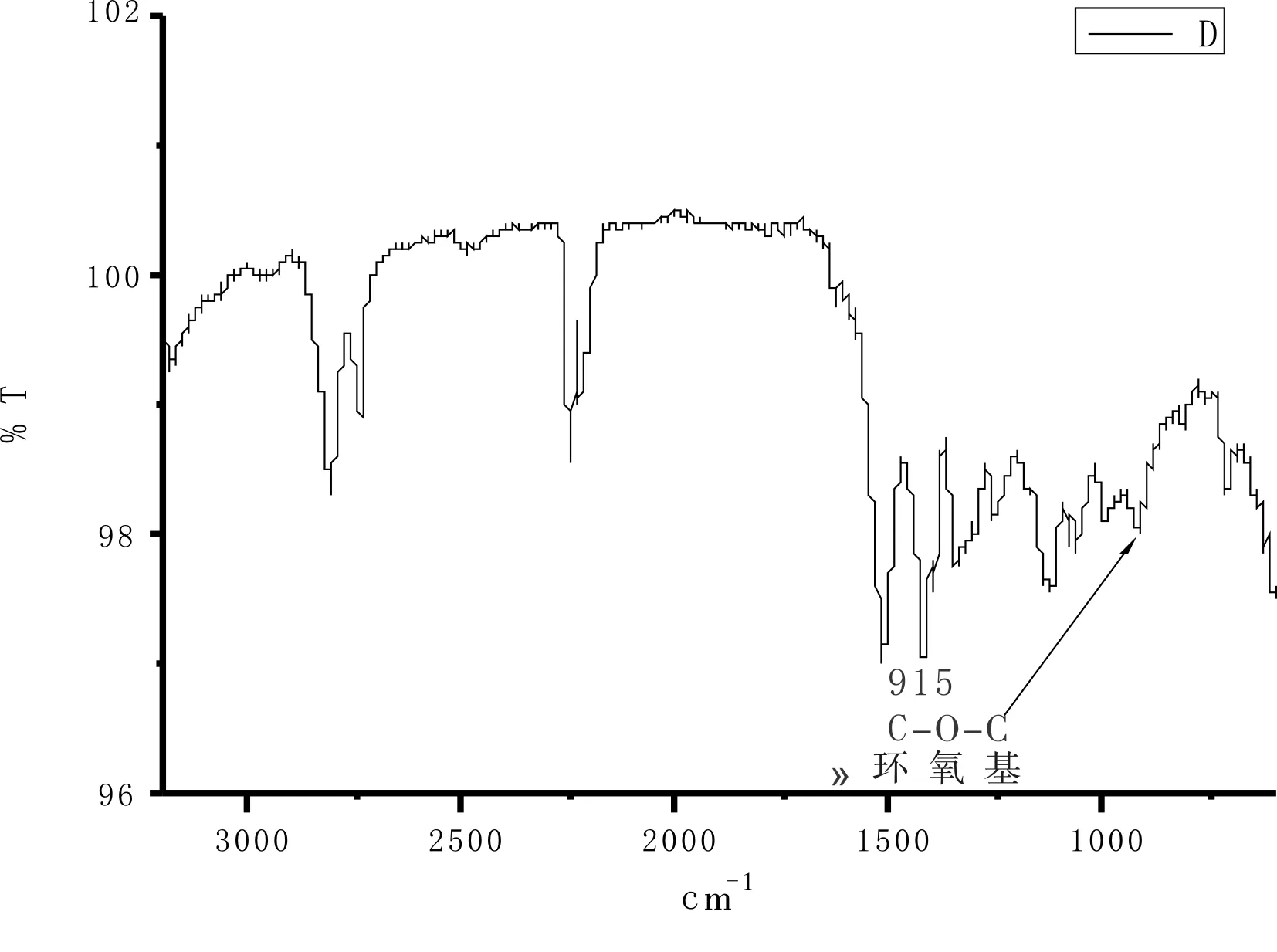

本文的研究重点是环氧基,环氧基出现吸收峰的波数在915cm-1附近[14],并且可以通过环氧吸收峰的强度判断环氧基的浓度,进而判断其固化质量。

将由烘干箱制得的碳纤维/环氧树脂复合材料用傅里叶红外光谱仪扫描后所得的光谱图,如图12所示。

图12 烘干箱加热法的碳纤维/环氧树脂红外光谱图

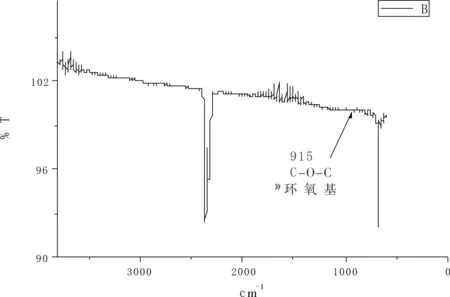

电加热法改进前制得的碳纤维/环氧树脂复合材料用傅里叶红外光谱仪扫描后的红外光谱图如图13所示。

图13 电加热法改进前的碳纤维/环氧树脂红外光谱图

电加热法改进后制得的碳纤维/环氧树脂复合材料用傅里叶红外光谱仪扫描后的光谱图如图14所示。

图14 电加热法改进后的碳纤维/环氧树脂红外光谱图

从图12中可以看出在915波数处,环氧基吸收峰强度很弱,几乎完全吸收,说明分子中的环氧基基本完全固化,烘干箱加热法所制得的标准碳纤维/环氧树脂布固化质量良好。

在图13中,915波数处的环氧基吸收峰很强,说明环氧基的浓度很高,没有完全固化,说明用铝片做电极电加热的方法所制得的碳纤维/环氧树脂布固化质量比较差。

从图14可以看出,在波数为915处的环氧基吸收峰已完全消失,说明改进试验方法后,碳纤维/环氧树脂布的固化质量良好。

通过对图12与图14的对比,可以知道,用电加热法制得的碳纤维/环氧树脂布的固化质量比用传统的烘干箱加热法制得的碳纤维/环氧树脂布的固化质量更好。

这也就显示出了电加热固化热量由内向外传递,温度场比较均匀,树脂固化较完全和均匀的优点,也就进一步验证了利用碳纤维的电热效应,即焦耳热的方法不但可以制得碳纤维/环氧树脂复合材料,而且固化质量良好,同时也验证了此实验设计的合理性和此套试验设备的可行性,达到了实验目的。

4 结论

(1)由焦耳定律的变形公式(4)可知,当给碳纤维两端加上电压后,碳纤维就会产生焦耳热。根据碳纤维的电热效应,设计实验,根据试验设计的电压和加热时间的控制等,合理的选用了各试验仪器,最后搭建起了试验平台。

(2)采用一维碳纤维丝作为试验材料,利用试验平台可以固化环氧树脂形成碳纤维/环氧树脂复合材料,从而证明了试验的合理性和可行性。

(3)用传统的外部加热法和电加热法分别制得了碳纤维/环氧树脂复合材料布,并进行对比试验。

经红外光谱分析可知,用电加热法制得的碳纤维/环氧树脂布的固化质量比用传统的烘干箱加热法制得的碳纤维/环氧树脂布的固化质量更好,证明了电加热固化热量由内向外传递,温度场比较均匀,树脂固化较完全和均匀的优点。

进一步验证了利用碳纤维的电热效应,即焦耳热的方法,不但可以制得碳纤维/环氧树脂复合材料,而且固化质量良好,同时也验证了此实验设计与实验设备的合理性和可行性。

[1] 杨左.国外复合材料工业应用与发展动向[J].纤维复合材料,2001,18(3):50-52.

[2] 陈立军,武凤琴,张欣宇,等.环氧树脂/碳纤维复合材料的成型工艺与应用[J].工程塑料应用,2007,35(10):77-80.

[3] Rider A N,Wang C H,Cao J.Internal Resistance Heating for Homogeneous Curing of Adhesively Bonded Repairs[J].International Journal of Adhesion and Adhesives,2011,31(3):168-176.

[4] Mahdi S,Kim H J,Gama B A,et al.A Comparison of Oven-cured and Induction-cured Adhesively Bonded Composite Joints[J].Journal of Composite Materials,2003,37(6):519-542.

[5] Katnam K B,Da Silva L,Young T M.Bonded Repair of Composite Aircraft Structures:A Review of Scientific Challenges And Opportunities[J].Progress in Aerospace Sciences,2013(61):26-42.

[6] Abliz D,Duan Y G,Steuernagel L,et al.Curing Methods for Advanced Polymer Composites-A Review[J].Polymer and Polymer Composites,2013,21(6):341-348.

[7] 王照亮,唐大伟,郑兴华,等.3法测量单根碳纤维导热系数和热容[J].工程热物理学报,2007,28(3):490-492.

[8] Carbas R,Viana G,Da Silva L,et al.Functionally Graded Adhesive Patch Repairs of Wood Beams in Civil Applications[J].Journal of Composites for Construction,2015,19(2):DOI:10.1061/(ASCE)CC.1943-5614.0000500.

[9] Ramakrishnan B, Zhu L,Pitchumani R.Curing of Composites Using Internal Resistive Heating[J].Journal of Manufacturing Science and Engineering,2000,122(1):124-131.

[10] Zhu L,Pitchumani R.Analysis of A process for Curing Composites by The Use of Embedded Resistive Heating Elements[J].Composites Science and Technology,2000,60(14):2699-2712.

[11] Santos C,Plaisted T,Arbelaez D,et cl.Modeling and Testing of Temperature Behavior and Resistive Heating in A Multifunctional Composite[C]//Proceedings of SPIE 5387,Smart Structures and Materials 2004:Active Materials:Behavior and Mechanics,July 21:24-26.

[12] Joseph C,Viney C.Electrical Resistance Curing of Carbon-fibre/epoxy Composites[J].Composites Science and Technology,2000,60(2):315-319.

[13] 徐广通,袁洪福,陆婉珍.现代近红外光谱技术及应用进展[J].光谱学与光谱分析,2000,20(2):134-142.

[14] 赵曼琦.环氧胶粘剂固化过程的红外光谱分析[J].陕西化工,1993,21(3):44-47.

[责任编辑、校对:东艳]

Study on the Curing Technology of Composite Materials Based on Joule Heating

TIANQiu-shi,TANGQing-ru,ZHAOPeng,QINWen-feng

(Aviation Engineering College,Civil Aviation Flight University of China,Guanghan 618307,China)

Via the resistance heating effect of carbon fiber,the paper reasonably designs the test,sets up the experimental platform,and tries to produce the one-dimensional carbon fiber/epoxy resin composite material through the electric heating method so as to verify the reasonability of the test design and whether epoxy resin could be cured through the electric heating method.The test results show that the one-dimensional carbon fiber/epoxy resin can be cured into composite material;two-dimensional carbon fiber/epoxy resin are produced through the traditional external heating method and electric heating method separately in the test,and their curing qualities are studied through the Fourier infrared spectroscopy analysis method.The findings of the analysis reveal the excellent curing quality of two-dimensional carbon fiber/epoxy resin.This verifies the feasibility and innovativeness of the test as well as the bright research prospect.

carbon fiber;epoxy resin;composite material;electrothermal effect;curing;Fourier infrared spectroscopy

2016-09-02

国家自然科学基金民航联合基金重点项目(U1233202,U1333201);中国民用航空飞行学院研究生创新项目(X2015-8);国家级大学生创新创业训练项目(201510624023)

田秋实(1990-),女,河南洛阳人,硕士研究生,主要从事复合材料方面的研究。

TB332

A

1008-9233(2016)05-0039-07