半导体桥式汽车安全气囊用电点火具设计研究

陈思文,李贤连,刘 平,胡美华,李剑光

半导体桥式汽车安全气囊用电点火具设计研究

陈思文,李贤连,刘 平,胡美华,李剑光

(湖南神斧集团向红机械化工有限责任公司,湖南岳阳,414100)

为了解决目前汽车安全气囊用电点火具可靠性、安全性、抗静电能力等不足的问题,采用半导体桥替代灼热桥丝制作汽车安全气囊用电点火具,对抗静电结构进行设计,解决了上述问题;同时通过对电极塞结构设计,解决了电点火药涂覆效率低的问题;对输出装药进行设计,既满足了输出压力要求,又保证了瞬发度要求。

电点火具;半导体桥;汽车安全气囊;抗静电;生产效率;瞬发度

随着汽车行业的迅猛发展和频发的道路交通安全事故,汽车安全气囊对人体的保护作用日益突出,因此,电点火具作为汽车安全气囊的初始作用元件,对其可靠性、安全性、瞬发度、抗静电能力等均有了更高的要求。湖南神斧集团向红机械化工有限责任公司目前的汽车安全气囊用电点火具采用灼热桥丝式结构,其可靠性、安全性、抗静电能力等在生产交验过程均时有不合格现象。

半导体桥火工品具有小体积、发火能量低、安全性高、作用迅速等特点[1-2],可以很好地满足汽车安全气囊用电点火具的使用要求。目前,国内暂未发现采用半导体桥的汽车安全气囊用电点火具,因此决定采用半导体桥结构制作汽车安全气囊用电点火具。本文通过电极塞结构设计、输出装药设计和抗静电设计,解决了电点火具生产效率低、输出能力及抗静电能力不足等问题。

1 电极塞结构设计

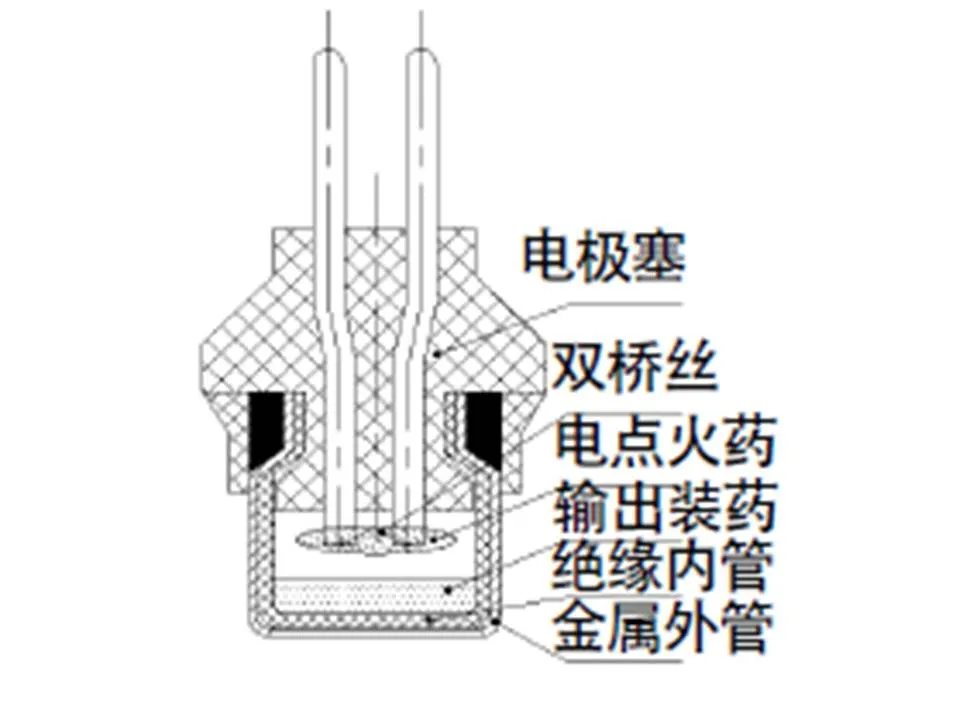

桥丝式电点火具主要由电极塞、绝缘内管、金属外管和点火药组成,其结构见图1。

图1 桥丝式汽车安全气囊用电点火具结构图

为了不更改与用户汽车安全气囊的配套尺寸,同时为了更快地研制出半导体桥电点火具,只对电点火具的电极塞进行更改,其余均借用原结构和尺寸。

生产过程中桥丝式电点火具的桥丝焊接和电点火药涂覆均为手工操作,严重制约了生产效率。半导体桥采用的是自动化超声波焊接,解决了手工焊接效率低问题。为了解决涂覆电点火药效率低的问题,结合半导体桥结构特点,在电极塞上增加凹槽,将半导体桥置于凹槽内,采用滴加的工艺涂覆电点火药,以解决手工涂覆效率低的问题,调整后的半导体桥电极塞结构见图2。同一人分别对半导体桥电极塞和桥丝式电极塞进行涂覆电点火药,其产量对比见表1。

图2 半导体桥电极塞结构图

表1 半导体桥电极塞和桥丝式电极塞涂覆电点火药产量对比

Tab.1 Yield comparison of painting ignition powder for SCB electrode plug and bridge-wire electrode plug

从表1可看出,半导体桥电极塞涂覆电点火药的效率较桥丝式电极塞提升了5倍。若采用群模滴加涂覆电点火药,生产效率将会得到更大提升。

2 输出装药设计

电点火具的输出指标为:在10cm3的密闭容器内输出压力不小于3.5MPa,作用时间不大于2ms。

为保证1.2倍设计裕度,设计输出压力应不低于4.2MPa。统计原电点火具输出压力平均值约为3.5MPa,根据理想状态气体方程式=,压力与气体摩尔量成正比,而点火药燃烧后的气体摩尔量与质量成正比,原电点火具输出装药为散装200mg点火药,因此应将电点火具输出装药量设计为240mg点火药。但受管壳尺寸限制,电点火具中最多只能散装入210mg点火药,若需装入240mg点火药则需采取压装方式。以10MPa压力将240mg点火药压入管壳中,再与半导体桥电极塞装配成电点火具,然后进行测压测时试验,结果见表2。

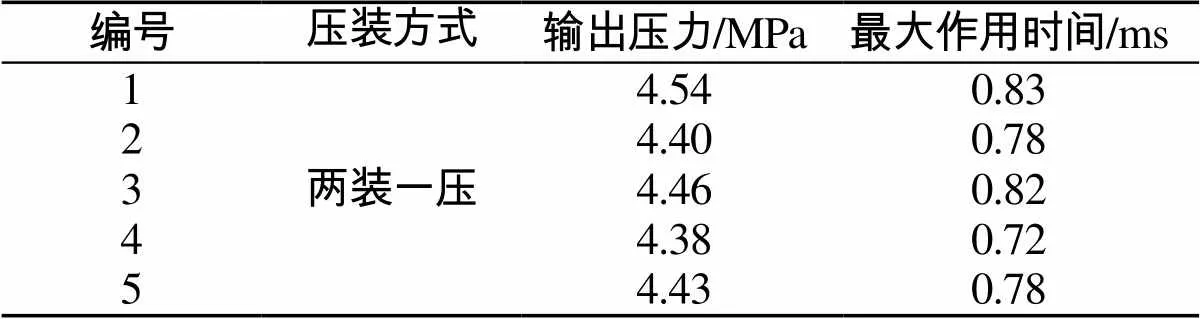

表2 半导体桥电点火具测压测时试验结果

Tab.2 Test result of output pressure and function time of igniter with SCB electrode plug

从表2可知,240mg、10MPa装压药条件下半导体桥电点火具输出压力最低为4.43MPa,超过了4.2MPa的设计值;但最大作用时间均超过了2ms,不能满足用户提出的不超过2ms的要求。

分析作用时间偏长的原因是:电点火药点燃被压装的输出装药时会有延迟。因此必须有散装的点火药被电点火药点燃。将装压药条件改进设计为:先装160mg点火药,以10MPa压力压装,再装入80mg点火药。以两装一压的方式装配电点火具进行测压测时试验,结果见表3。

从表3可知,采用两装一压方式装配的电点火具输出压力较一次装压药装配的电点火具输出压力有所降低,但仍超过了4.2MPa的设计要求,且最大作用时间均缩短至低于1ms。

表3 改进装药工艺的半导体桥电点火具测压测时试验结果

Tab.3 Test result of output pressure and function time of igniter with SCB electrode plug after charge manner improvement

3 抗静电设计

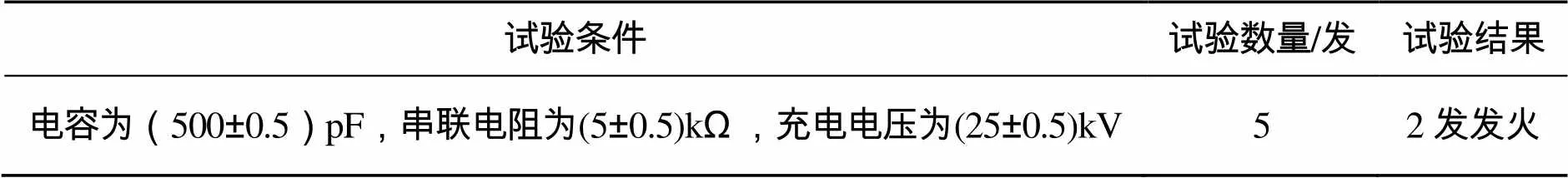

用户提出电点火具不仅要能抗25kV静电电压,其绝缘电阻也要在500V电压下大于20MΩ。从半导体桥电点火具的结构分析,其管壳-电极间抗静电措施为“堵”静电方式,半导体桥电点火具结构见图3。

图3 半导体桥电点火具结构图

为使脚壳间有足够的绝缘强度,需选用介电强度高的绝缘材料作为绝缘内管。内管壁厚为0.5mm,为能满足抗25kV电压能力,则应选用介电强度大于50kV/mm的绝缘材料。经查找,选用介电强度为100kV/mm的聚酰亚胺作为绝缘内管材料。以聚酰亚胺内管装配电点火具进行25kV的静电放电试验,结果见表4。

表4 电点火具静电放电试验结果

Tab.4 Electrostatic discharge test result of electric ignitor

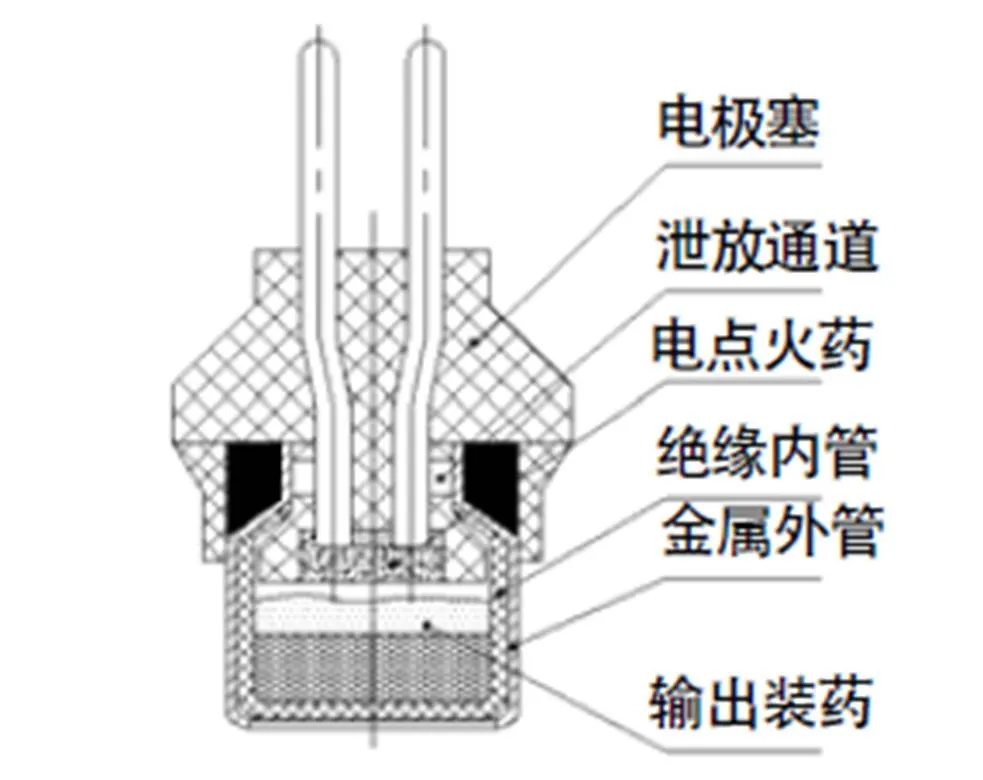

从表4可知,虽然绝缘内管理论上可抗50kV电压,但实际并不能全部抗25kV静电电压。王凯民[3]指出,从结构上采取“堵泄结合”方式,可保证同时满足抗静电和绝缘性能要求。因此对电点火具的电极塞进行改进,在电极塞卡口槽距电极最近位置开出两个凹槽,使金属电极与空气接触,作为静电泄放通道,同时减小绝缘内管长度,使金属外管直接接触卡口槽,使金属外管与电极通过击穿的空气隙形成回路,其结构见图4。

图4 有静电泄放通道的半导体桥电点火具结构

因泄放通道处的脚壳间距为0.75mm,此时保护通道击穿电压泄放通道=4kV/mm×0.75mm=3kV,而危险通道击穿电压危险通道=100kV/mm×0.5mm=50kV,危险通道与保护通道击穿电压之比为16.67,满足大于4的要求[4]。用有泄放通道的电极塞装配电点火具进行25kV的静电放电试验,结果见表5。

表5 有泄放通道电点火具静电放电试验结果

Tab.5 Electrostatic discharge test result of electric ignitor with bleed passage structure

从表5可知,采取“堵泄结合”方式的电点火具能够满足抗25kV静电能力要求。再次装配有泄放通道的电点火具进行绝缘电阻测试,结果均大于1 000MΩ,同时满足了绝缘性能要求。

4 结论

(1)将半导体桥置于凹槽结构内,便可采用滴加法涂覆电点火药,使生产效率得到极大提升。

(2)直接压装的输出装药被点燃的时间会明显延长,可采用先装压一道点火药,再散装一道点火药的工艺,在满足输出压力的同时保证瞬发度。

(3)单纯“堵”静电结构很难满足抗25kV静电要求,可采用“堵泄结合”方式,在电极塞上设置静电泄放通道,使电极与金属外管通过击穿的空气隙形成回路,则可满足抗25kV静电要求,同时也可满足绝缘性能要求。

参考文献:

[1] 任炜,周智,刘举鹏.半导体桥点火器的设计与研究[J].火工品,2007(6):43-46.

[2] 张文超,张伟,徐振相,秦志春,等.半导体桥的研究进展与发展趋势[J].爆破器材,2009(2):21-23.

[3] 王凯民.火工品工程(上卷)[D].北京:国防工业出版社,2014.

[4] 赵文虎.某导弹用电点火具抗静电技术研究[J].火工品,2001 (3):24-27.

Design on Semiconductor Bridge Electric Ignitor for the Automotive Airbag

CHEN Si-wen,LI Xian-lian,LIU Ping,HU Mei-hua,LI Jian-guang

(Hunan Shinehood Group Xianghong Mechanical and Chemical Co.Ltd.,Yueyang,414100)

In order to solve the problems of reliability, security, antistatic ability of the electric ignitor for automotive airbag, the semiconductor bridge was used to replace the hot bridge wire to make the electric ignitor of automotive airbag, and through designing the antistatic structure, the above problems were solved. At the same time, the electrode plug structure was designed to solve the low efficiency of painting ignition powder, as well as the output charge was improved, which both meet the requirement of the output pressure, and ensure the instantaneity requirements.

Electric ignitor;Semiconductor bridge;Automotive airbag;Antistatic;Production efficiency;Instantaneity

1003-1480(2016)04-0022-03

TJ45+4

A

2016-04-24

陈思文(1988-),男,助理工程师,主要从事火工品设计及工艺研究。