某型弹翼展开机构到位冲击优化研究

李 静,陈 静,屠小昌,石权利,杨 文,白 冰

某型弹翼展开机构到位冲击优化研究

李 静,陈 静,屠小昌,石权利,杨 文,白 冰

(陕西应用物理化学研究所,陕西西安,710061)

针对某型弹翼展开机构工作时间较短、展开速度过高,导致弹翼展开到位时对弹翼展开机构冲击较大的问题,以内弹道理论为基础,根据与模拟弹翼联合的试验结果,分析了影响工作时间、展开速度的主要因素,提出了延长工作时间、降低展开速度的3个主要方法:改变点火药燃烧形式、减小点火药药量和减小主装药燃速及初始燃面。通过该方法,工作时间从最初的208ms延长到237.2ms,展开平均速度由0.43m/s降低到0.23m/s,最终达到了降低弹翼展开机构到位冲击的目的。

作动器;弹翼展开;输出性能;冲击

随着导弹技术的迅速发展,弹翼展开技术广泛应用于战术导弹、巡航导弹、空-空导弹等武器中。在非工作时弹翼处于折叠状态[1]收缩在导弹弹身中,在飞行过程中利用作动器等火工系统将弹翼展开,其具有显著减少导弹体积的优点。由于弹翼一般较大,在展开的过程中,尤其在空载或小攻角[2]展开条件时,对弹翼展开机构冲击较大,导致存在结构完整性及振动噪声等隐患。为了保护弹上仪器与弹翼机构结构的完整性,要求在满足工作时间内可靠展开的前提下降低弹翼展开速度,以减小到位冲击[3]。

针对上述问题,本文研究了一种新型弹翼展开作动器,该作动器通过双铰轴形式与弹翼机构连接,以活塞回缩形式拉动弹翼转动,一个作动器对应一片弹翼,两个作动器分别独立驱动两片折叠弹翼展开。通过采用模拟弹翼[4]与作动器联合试验,研究了作动器输出性能与弹翼展开结果,并对影响作动器工作时间、弹翼展开速度的设计参数进行了分析,提出了延长工作时间、降低展开速度的主要方法,达到了满足工作时间前提下降低到位冲击的目的。

1 弹翼展开机构指标要求

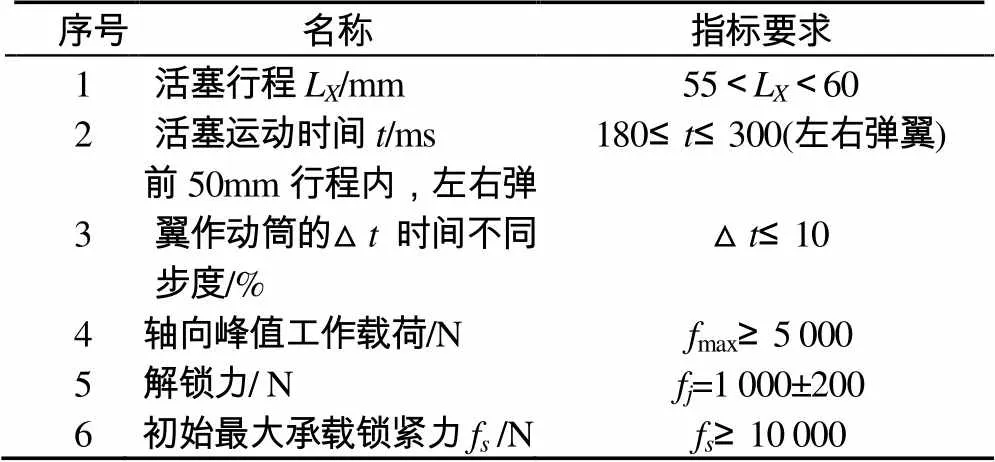

弹翼展开机构主要技术指标要求见表1。

表1 弹体发射系统主要技术参数、指标及要求

Tab.1 Main technical parameters indexes and requirements

2 弹翼展开机构总体设计方案

2.1 结构设计

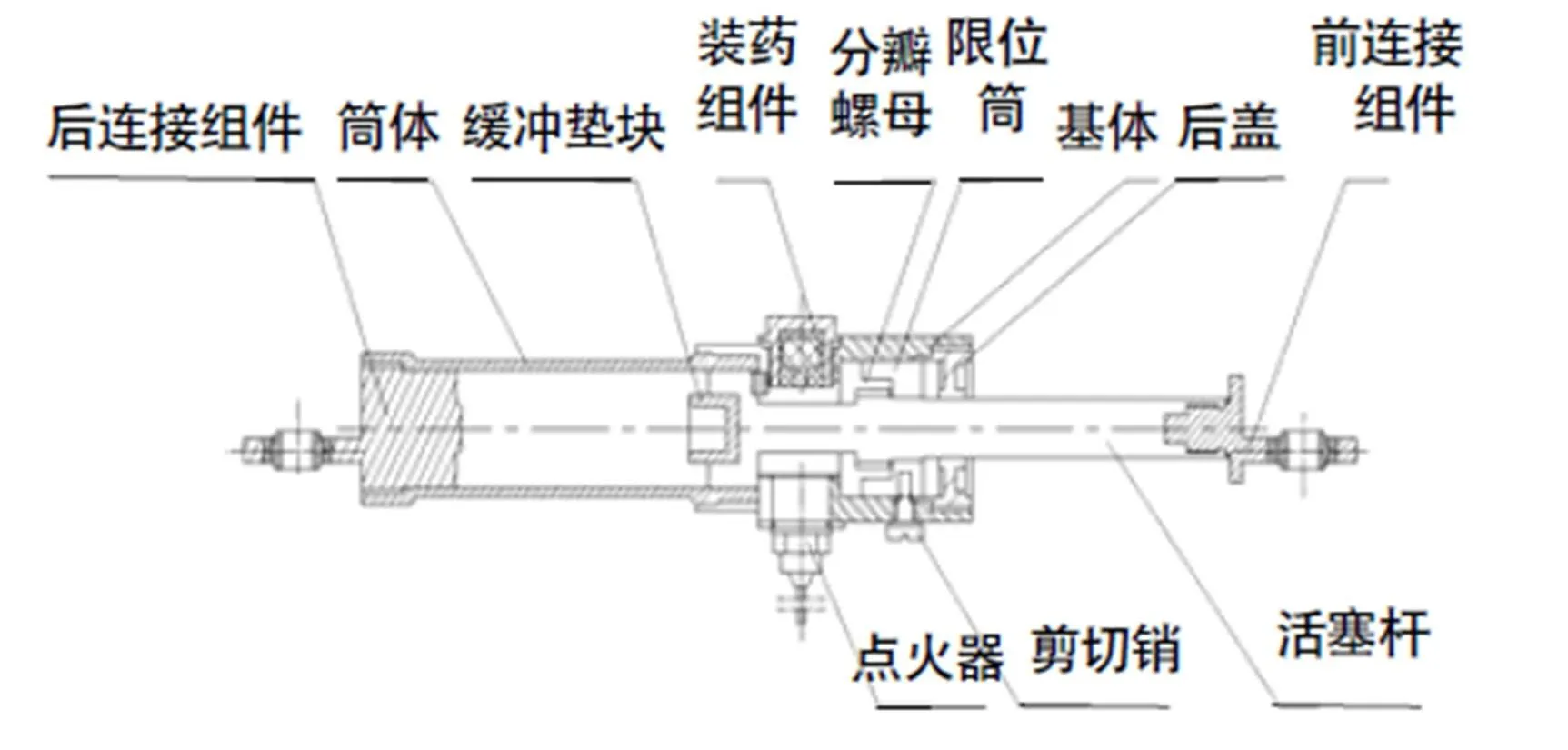

弹翼展开机构外形基本呈台阶式圆柱形结构特征,前后端过渡成一个水平面耳片结构,用于与导弹弹翼机构对接固定。产品主要由前连接组件、筒体、基体、活塞杆、分瓣螺母承载及锁紧结构件、后盖、后连接组件、装药组件、点火器等结构件组成。

图1 弹翼展开作动器结构图

2.2 工作过程

产品不工作时,分瓣螺母装在限位筒内径内,限制了分瓣螺母的径向运动;分瓣螺母内螺纹与活塞杆外螺纹配合拧紧,通过分瓣螺母的固定约束实现对活塞杆轴向环境承载力锁定。活塞杆头部嵌入的键卡在基体槽内以实现对活塞杆的径向锁定,双向锁定导致活塞杆不会出现意外解锁现象,折叠弹翼不会意外展开;一旦需要折叠弹翼展开,点火电流施加到点火器,点火器就起爆发火,引燃主装药并产生燃气压强,燃气压强在相对密闭空间内作用到限位筒体端面,并产生推力推动限位筒向后移动剪断剪切销;剪断剪切销后,限位筒体沿滑动配合面滑动,滑动超过一定行程后,分瓣螺母与限位筒脱离,解除了径向约束;分瓣螺母失去对活塞杆约束后,燃气压强继续作用到活塞头端面,对活塞杆形成轴向推力,此轴向推力一方面使活塞杆的键与基体槽内分离、解除活塞杆的径向旋转约束,另一方面使分瓣螺母张开,掉落于基体空腔中,活塞杆能够启动回缩,完成解锁功能。活塞杆解锁后,在主装药继续燃烧并生成燃气的条件下,燃气持续推动活塞杆克服弹翼负载,使弹翼展开。

3 试验方案及试验结果分析

3.1 试验方案

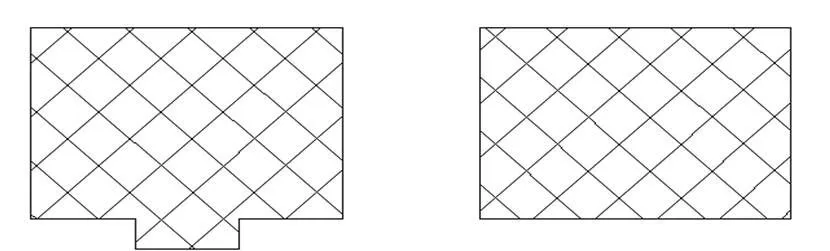

对弹翼展开机构进行输出性能试验,测试输出性能参数,如燃烧室压强、工作时间,评估弹翼到位冲击大小,设计试验方案如表2所示。主装药药型如图2所示,点火输出药药型如图3所示。

表2 优化试验方案表

Tab.2 Optimized test programs

(a)圆台状 (b)圆柱状

图2 主装药药型示意图

Fig.2 Schematic of main charge shape

图3 圆环状点火输出药药型示意图

对于弹翼展开作动器而言,研究其输出性能最好的方式就是与负载连接进行发火试验。为了研究产品的实际工作情况,设计了模拟弹翼装置的点火试验台架,该模拟弹翼按照实际负载重量、转动惯量进行设计,能够达到模拟负载工作的目的。试验前产品及模拟弹翼装置照片见图4,两处压力传感器分别测量燃烧腔、压缩腔内的压强——时间数据,位移传感器测量作动器回缩位移,角位移传感器测量弹翼展开的角位移。

图4 试验前产品装配图

3.2 试验结果分析

根据表2试验方案进行弹翼展开机构发火性能试验,试验结果见表3。由表3可见,方案1、2、3、4、5产品通电点火后,活塞杆可靠缩回,弹翼均成功展开,除方案4外,其它作动器结构完整。

表3 性能试验结果

Tab.3 Performance test results

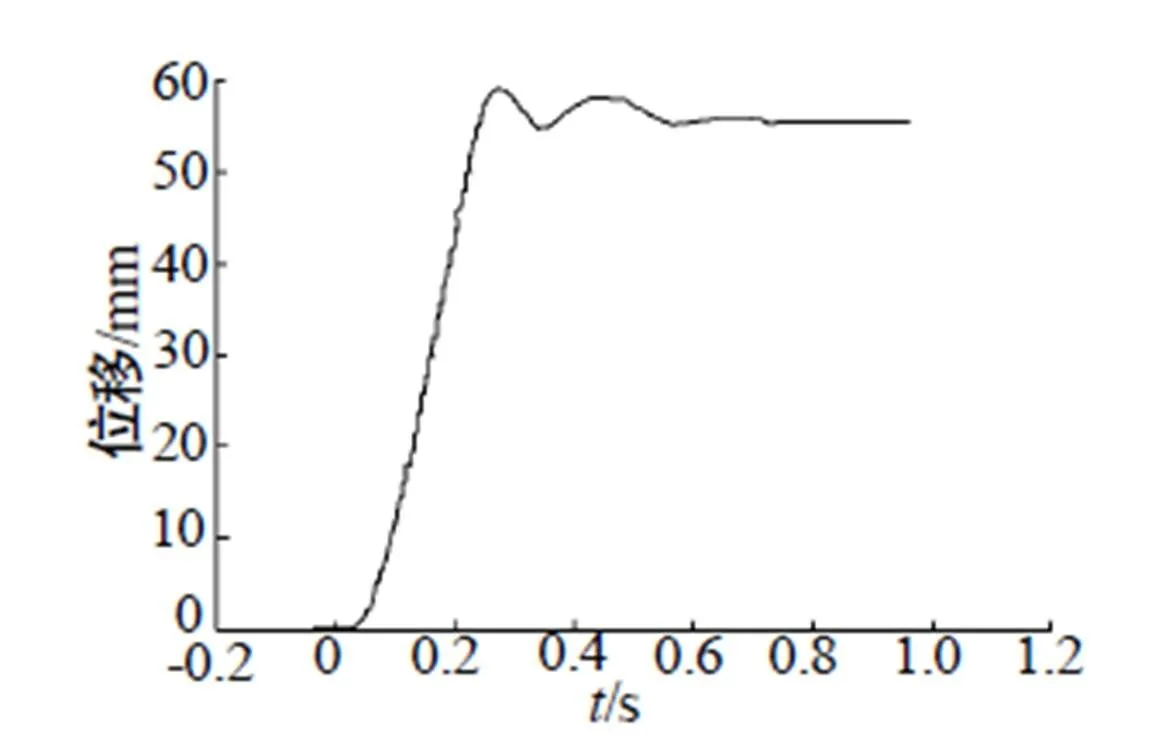

方案5弹翼成功展开后产品及模拟装置照片见图5,试验燃烧腔压强曲线见图6,试验活塞杆位移曲线见图7。方案4试验后活塞杆断裂照片见图8。

图5 试验后活塞杆可靠缩回

图6 燃烧腔压强曲线

图7 活塞杆位移曲线

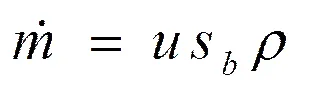

通过表3的试验结果可以看出,方案1和方案2两种主装推进剂[5]都可使模拟弹翼展开到位,活塞杆最大位移基本相同,但GLQ-1推进剂燃速过快,最大位移时间为162.5ms,时间较短,超过总体提出的活塞运动时间在180ms≤≤300ms范围内的性能指标要求;SG-2推进剂燃烧速度适中,最大位移时间为208ms,满足技术指标的要求。根据公式(1)[6]可知,燃速越快,燃气生成的质量流率就越大,导致燃烧腔内压强明显升高,活塞初始加速度增大,运动时间变短,平均速度增大,同时燃烧腔压强升高会进一步增大装药燃速,从而形成叠加效应。因此,根据试验结果对比选择SG-2为主装推进剂。

考虑到活塞杆最大位移时间为208ms,靠近活塞运动时间指标下限。为进一步使产品更好符合技术指标要求,对产品进行了优化设计,在方案1和方案2试验结果的基础上,同时进行了两个优化设计方案,即方案3和方案4。方案3主要是对点火器中输出药燃烧形式和输出药药量进行优化设计:将点火器原输出装药药量175mg、散装压合改为输出药量240mg、压制成圆环状药柱形式,装配时对药柱四周进行阻燃包覆以增加燃烧时间,降低点火药燃气生成的质量流率,从而降低燃烧腔内的最大输出压强,延长活塞运动时间。方案4在方案3的基础上主装药由圆台状改成圆柱状,主要考虑圆柱状装药端面燃烧时燃面大小保持不变,燃气输出性能比较稳定的特点。

对比方案3与方案4结果可知:方案3产品最大位移时间142.1ms,不符合总体提出的活塞运动时间180ms≤≤300ms的性能指标要求。方案4活塞杆直接断裂,燃烧腔最大压强为13.6MPa,工作时间135ms,燃烧腔压强过大,工作时间过短,且试验后活塞杆断裂,说明到位冲击过大。这是因为方案4采用圆柱状药柱,初始燃面较大,根据公式(1)可知,燃面越大,燃气生成的质量流率就越大,导致燃烧腔内压强显著升高达到13.6MPa,活塞初始加速度增大,运动时间变短,活塞到位速度增大,导致活塞杆承受的到位冲击超过了其强度极限,活塞杆断裂。同时对比方案2与方案3可知,虽然点火器输出药改为圆环状,但由于药量增加,导致点火器输出压强升高,燃烧腔最大压强增大,活塞到位时间反而缩短。主装药采用圆台状既满足了降低初始燃面的要求,又使得导弹在大攻角飞行、大阻力负载情况下,后期燃气输出以增面燃烧规律急剧增速补充,输出推力随即增大,仍可使弹翼低速可靠展开到位。

在方案3的基础上主要考虑延长活塞到位时间,继续对点火器进行优化设计,提出方案5:将点火器圆环状药柱输出药量由240mg减少到165mg,相比方案3输出药柱外径和内径尺寸不变,将药柱高度由4.5mm调整为3.0mm。优化设计后即方案5作动器的燃烧腔最大压强为8.8MPa,活塞运动到位时间为237.2ms,为活塞运动时间180ms≤≤300ms的性能技术指标中限,说明方案5优化设计合理。综合以上结果可知:影响活塞到位时间的主要因素为点火器输出装药燃烧形式、点火器输出药量、主装药燃速、主装药初始燃面,这些因素主要是通过影响燃烧腔压强,进而引起活塞初始加速度的改变,最终导致活塞到位速度、到位时间的变化。

4 结论

本文以某型弹翼展开机构为研究对象,根据不同工况下的发火试验结果,分析了影响活塞到位时间、到位冲击的主要因素,提出了优化到位冲击的主要方法,达到了总体设计要求。本文主要结论:

(1)影响活塞到位时间的主要因素为点火器输出药燃烧形式、点火器输出药量、主装药燃速、主装药初始燃面;

(2)延长点火药燃烧时间、减少点火器输出药量、选择合适的燃速较低的主装药、减少主装药初始燃面均能有效增大弹翼展开作动器到位时间,降低到位冲击。

(3)通过优化设计,工作时间从最初的208ms延长到237.2ms,展开平均速度由0.43m/s降低到0.23m/s,最终达到了延长弹翼展开机构到位时间、降低到位冲击的目的。

参考文献:

[1] 燃气作动筒式折叠弹翼展开过程分析[J].固体火箭技术,2010,33(5):481-485.

[2] 赵俊锋,刘莉,杨武,等.折叠弹翼展开动力学仿真及优化[J].弹箭与制导学报,2012,32(2):155-157.

[3] 刘英卫,候俊平.弹翼展开机构可靠性分析[J].工程力学, 2001(1):1-5.

[4] 马玉勇,吴建军,屠小昌,等.燃气作动筒弹翼展开负载模拟装置研究[J].航天制造技术,2008(2):30-33.

[5] 阿格拉沃尔(著).高能材料[M].欧育湘,等,译.北京:国防工业出版社,2013.

[6] 李宜敏,张中饮,张远君.固体火箭发动机原理[M].哈尔滨:西北工业大学,1991.

Optimization Research of the Impact of Wings’ Full Unfolding on the Unfolding Mechanism of Some Missile

LI Jing,CHEN Jing,TU Xiao-chang,SHI Quan-li,YANG Wen,BAI Bing

(Shaanxi Applied Physics and Chemistry Research Institute, Xi’an, 710061)

Aiming at solving the problem that high impact on wings unfolding mechanism caused by short time and high rate as unfolding, based on interior ballistic theory and according to the results of joint test with simulated missile wings, the main factors that affect unfolding time and rate were analyzed. Meanwhile, three ways to reduce unfolding speed, which were changing combustion forms of ignition powder, reducing amount of ignition powder, and reducing burning velocity and initial burning surface area of main charge, were proposed. The unfolding time was prolonged from 208ms to 237.2ms and the average unfolding speed was reduced from 0.43m/s to 0.23m/s, which minimize the impact of full unfolding of the unfolding device.

Actuator;Wings unfolding;Output performance;Impact

1003-1480(2016)04-0001-04

TJ450.2

A

2016-05-24

李静(1982 -),女,工程师,主要从事火工品模拟仿真技术研究。