斜置切纵流联合收获机脱粒分离装置结构参数优化

李耀明 陈 洋 徐立章 李 磊

(江苏大学现代农业装备与技术教育部重点实验室, 镇江 212013)

斜置切纵流联合收获机脱粒分离装置结构参数优化

李耀明陈洋徐立章李磊

(江苏大学现代农业装备与技术教育部重点实验室, 镇江 212013)

为满足我国现阶段高产水稻的收获要求,对自行研制的履带式斜置切纵流联合收获机进行了结构改进,构建了载荷测试系统,并在田间开展了三因素三水平的正交试验,分析了切纵流滚筒转速、切流滚筒凹板筛结构形式、斜置纵轴流螺旋喂入头与导流罩径向间隙等因素对脱粒分离性能的影响,使用极差分析法对斜置切纵流联合收获机脱粒分离装置的结构参数进行了优化。优化结果表明:切流滚筒转速和纵轴流滚筒转速分别为862、806 r/min,切流凹板筛过渡段为导向、分离孔式,螺旋喂入头与导流罩径向间隙为50 mm时,整机的脱粒分离性能较优。脱粒分离总损失率为0.62%,脱粒分离总功耗为40.42 kW。

联合收获机; 斜置切纵流; 脱粒分离装置; 参数优化; 正交试验

引言

水稻是我国主要粮食作物,在粮食安全中占有极其重要的地位,2012年末我国水稻机械化收获水平已达到69.32%。随着粮食作物单产的不断提高,现代农业生产对机械化联合收获的脱粒分离性能和作业效率等要求越来越高。联合收获机在保证良好性能的前提下正向高效、大喂入量方向发展,以提高生产效率[1]。目前,全喂入式联合收获机种类很多,根据谷物沿滚筒的运动方向可分为切流式、轴流式、组合式[2]。其中轴流式联合收获机主要有单纵轴流式和切纵流式,切纵流收获机具有脱粒行程长、分离面积大,可以在不增大机体体积的情况下提高生产率,脱净率高、破碎率低,对潮湿、难脱作物适应性好等优点[3-5]。近年来,研制的切纵流联合收获机[6],切流滚筒和纵轴流滚筒整体呈L型布局方式,但当喂入量增大时,切流滚筒与纵轴流交接过渡处极易出现喂入不顺畅、容易引发堵塞现象,同时,该机型物料喂入到纵轴流滚筒仅依靠前置的螺旋喂入叶片机械式旋转喂入,喂入方式较为单一。相关文献表明[7],切流滚筒与纵轴流滚筒交接口设计不合理,造成切流滚筒向纵轴滚筒物料喂入不顺畅,严重时甚至引发作物堵塞,造成塞车现象,而物料输送不顺畅引发无效功率的损耗也急需解决。

新型履带式斜置切纵流双滚筒脱粒分离装置[8]采用“高效分级脱粒”与“螺旋喂入头负压辅助喂入”思想,切流滚筒以纵轴流滚筒中心轴线呈T型对称布置,纵轴流滚筒以前低后高倾斜6°布置。作业时,切流滚筒对物料进行初脱、初分离,以及起到强化喂入纵轴流滚筒的作用,故采用较大脱粒间隙负责完成70%以上的易脱、易分离籽粒的初脱初分离任务[9],斜置纵轴流滚筒采用低转速、较小间隙等结构运行参数,负责完成较难脱粒、难分离的籽粒的复脱分离任务;同时,新型斜置切纵流滚筒过渡口采用螺旋过渡喂入装置,配合导流罩,将机械式转动喂入与负压气流辅助喂入相结合,增强了对作物的低损伤顺畅输送能力,保证了作物输送的连续性与均匀性,整个脱粒分离装置具有喂入能力强、对作物和收获条件适应范围广等特点。

前期研究已对斜置切纵流脱粒分离性能展开了相应的研究,但未能就切纵流滚筒转速、切流滚筒凹板筛的结构形式、斜置纵轴流喂入头与导流罩径向间隙向下延展对脱粒功耗、脱粒损失率的影响等问题展开研究,为此,在自行研制的履带式斜置切纵流联合收获机上进行相应的结构改进,并构建载荷测试系统,将切纵流滚筒转速、切流滚筒凹板筛的组合结构形式、螺旋喂入头与导流罩径向间隙 3因素作为研究对象,研究斜置切纵流脱粒装置的脱粒分离性能。通过进行三因素三水平正交试验以及数据分析,确定脱粒装置的最优结构参数,使其作业性能符合国家标准和收获要求,为后续的斜置切纵流脱粒分离装置的结构参数与运动参数的进一步优化与设计提供参考依据。

1 整机配置及测试系统构建

1.1整体结构

新型斜置切纵流脱粒分离装置主要包括:切流滚筒、锥形螺旋喂入装置、斜置纵轴流滚筒和机架,整机结构如图1所示。该试验车主要由发动机、HST变速箱、传动系统、控制系统、割台总成、输送槽、脱粒分离装置、粮箱以及履带式行走底盘等组成。相应的斜置切纵流联合收获机主要结构参数见表1。

图1 斜置切纵流联合收获机结构示意图Fig.1 Schematic diagram of oblique tangential-longitudinal combine1.割台 2.驾驶室 3.输送槽 4.切流滚筒 5.纵轴流滚筒 6.回程板 7.液压无极变速装置(HST) 8.发动机 9.风机 10.振动筛

参数数值切流滚筒直径/mm550切流滚筒长度/mm800切流脱粒间隙/mm20脱粒元件钉齿切流钉齿直径/mm12切流钉齿高度/mm93切流滚筒脱粒齿杆排数/排6切流凹板筛结构形式光板、栅格、过渡板组合式纵轴流滚筒直径/mm650纵轴流滚筒长度/mm1800纵轴流滚筒间隙/mm15纵轴流钉齿直径/mm12纵轴流钉齿高/mm105纵轴流滚筒凹板筛结构形式分块组合式栅格

1.2功耗测试系统

为了获得斜置切纵流脱粒分离装置的最佳结构参数,同时方便田间试验方案调节,对样机结构进行改进,并且在该样机上构建切流滚筒及纵轴流滚筒载荷测试系统。

斜置切纵流联合收获机脱粒分离装置的传动路径如图2所示:动力由发动机五槽带轮传递到中间轴,中间轴另一端通过双排链轮传递到切流滚筒,切流滚筒通过另一端的换向齿轮箱及单排链轮将动力传输到纵轴流滚筒,用于纵轴流滚筒脱粒分离。

图2 斜置切纵流脱粒分离动力传动路径结构简图Fig.2 Power transmission path of oblique tangential-longitudinal threshing and separating device1.发动机 2.五槽带盘 3.中间轴 4.双排链轮 5.切流滚筒 6.纵轴流滚筒 7.单排链轮 8.转向齿轮箱

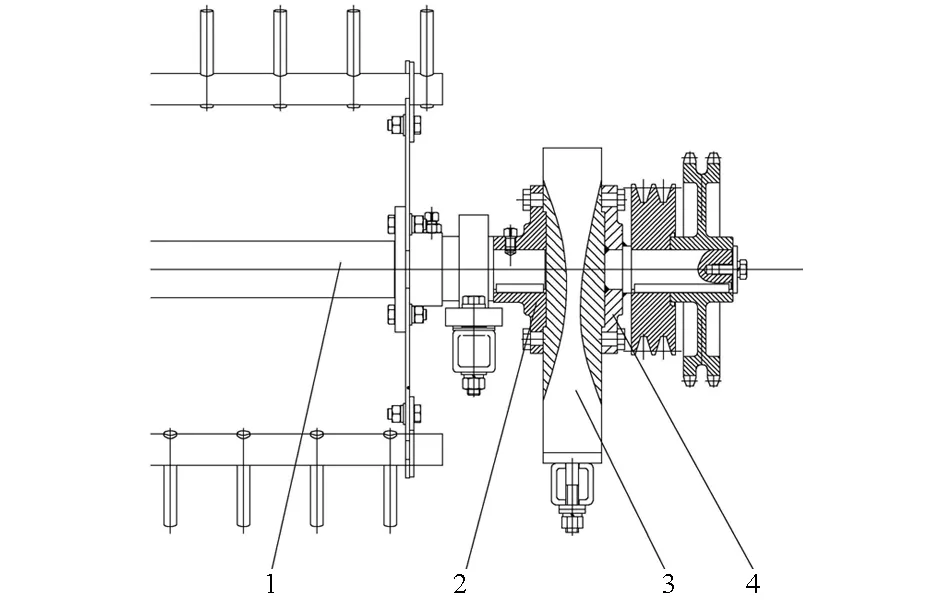

结合斜置切纵流脱粒分离装置传动及盘式传感器安装特点,将切流滚筒及轴流滚筒的传动轴进行改造,将传动轴断开,设计2个连接法兰将CYB-807S型盘式扭矩传感器安装在传动轴上,其中,外侧法兰与断开的传动轴的轴头进行焊合。纵轴流盘式扭矩传感器采取相同的安装方法。通过在传动工作部件上安装霍尔传感器构建转速采集系统。图3为切流滚筒传动轴改造后的传感器安装装配图。图4为各工作部件扭矩传感器安装位置。

图3 切流滚筒盘式扭矩传感器装配图Fig.3 Assembly of disc torque sensor1.切流滚筒 2.连接法兰 3.盘式扭矩传感器 4.法兰轴头焊合部件

图4 各工作部件扭矩传感器安装位置Fig.4 Installation position of torque sensor1.感应磁钢 2.霍尔传感器测头 3.盘式扭矩传感器 4.纵轴流滚筒 5.传动轴

选用CYB-807S型盘式扭矩传感器(量程为±1 000 N·m,输出电流为4~10 mA),在有效量程范围内,传感器的扭矩输出电流信号与对应的扭矩基本呈线性关系,因此,在测量准确度不超过标称值时,无需通过逐段参数标定来完成计算,只需计算出扭矩传感器的灵敏度,该传感器灵敏度为0.008 mA/(N·m),通过输出的电流便可计算出扭矩值。

此外,由于CYB-807S型盘式扭矩传感器输出为电流信号,所以采集系统还需配备一个电流测试单元。霍尔传感器输出的是脉冲信号,为实现转速信号采集,采集系统需要转速测试单元。综合考虑选用DH5902型数据采集系统,该数据采集系统具有丰富的测试单元:转速/计数器通道单元、应变/电压测试单元、任意波形发生器单元等,同时选配DH3811型电流环适配器采集扭矩传感器输出的电流信号。试验时,采样频率设置为1 000 Hz,同步采集扭矩信号和转速信号,对采集的信号进行处理,可算出功耗为

(1)

其中

(2)

(3)

式中fp——正向满量程输出电流,取20 mA

fr——反向满量程输出电流,取4 mA

N——扭矩满量程,取1 000 N·m

a——灵敏度,计算得0.008 mA/(N·m)

f——实测输出电流,mA

M——实测扭矩,N·m

n——与输出电压相对应的转速,r/min

P——传动轴上功耗,kW

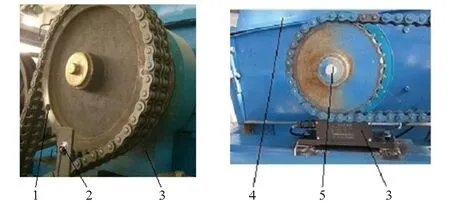

在试验时,由于联合收获机作业环境恶劣复杂,所以将采集系统放置在驾驶室,如图5所示。

图5 传感器信号连接线和布置Fig.5 Arrangement of sensor signal lines1.计算机 2.DH3811型电流环适配器 3.DH5902型数据采集系统

2 试验方案与结果分析

2.1试验材料

于2015年11月在江苏省靖江市进行田间试验,试验样机及田间试验图片如图6所示。试验前对水稻特性进行测量,水稻部分特性如表2所示,其中籽粒和茎秆含水率通过实验室电热恒温真空干燥箱(DZF-6050型,上海精宏试验设备有限公司)测得。

图6 田间试验Fig.6 Experimental field test photo of oblique tangential-longitudinal combine

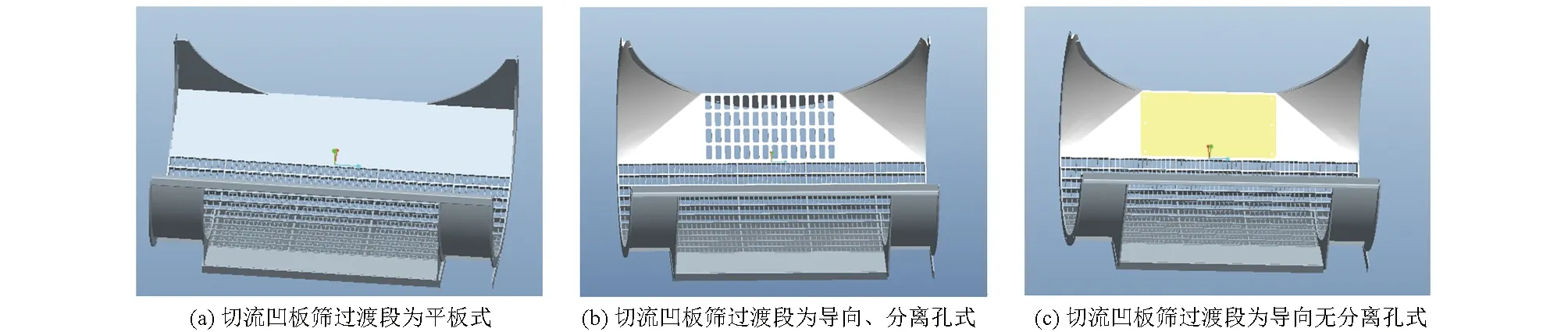

图7 3种不同结构的切流凹板筛过渡段Fig.7 Three different structures of angential concave

2.2试验方法及试验因素

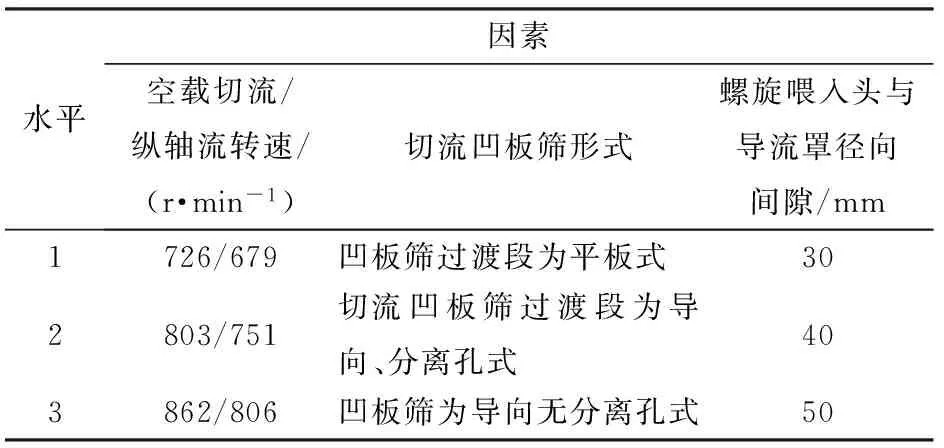

根据机器设计要求,试验时喂入量为7.5 kg/s,切纵流滚筒转速、切流滚筒凹板筛的结构形式、螺旋喂入头与导流罩径向间隙为影响因素,按三因素三水平正交试验法[10](如表3所示)进行水稻脱粒分离试验,测试和分析切流滚筒脱粒功耗、纵轴流滚筒脱粒功耗、籽粒总损失率,最终得到最优的脱粒分离装置结构参数和运行参数。

表2 水稻物料特性Tab.2 Rice characteristics in experiment

表3 试验因素与水平Tab.3 Factors and levers

2.2.1斜置切纵流滚筒转速

滚筒转速对脱粒分离性能有着重要影响,因此有必要通过试验研究,探寻在斜置切纵流脱粒分离装置中,滚筒转速对脱粒性能的影响。在本试验车上,滚筒转速通过更换链轮,改变链轮齿数,从而改变传动比来实现切纵流滚筒转速的调节。

2.2.2切流滚筒凹板筛形式

在收获作业时,物料由输送槽喂入到切流滚筒中,在高速旋转的脱粒滚筒及凹板筛共同作用下,对物料进行脱粒分离,目前市场上联合收获机配置的凹板筛大多数采用栅格式凹板筛,其脱粒分离能力都较强[11]。本试验车切流滚筒采用组合式凹板筛结构,组合式凹板筛由喂入平板、栅格凹板筛、过渡板组成,如图7所示。

切流凹板筛过渡段的结构直接影响作物能否顺利输送到轴流滚筒中,过渡段设计不合理,作物无法顺畅进入后续的轴流滚筒中,容易发生物料堆积及堵塞问题[7]。此外,切流凹板筛过渡段增加分离孔,提高了籽粒分离面积的同时也增加了落入清选室的脱出混合物,增大清选负荷,损失率也会相应增加。因此设计了3组切流凹板筛作为3个水平,通过试验优化出最佳结构。

通过置换连接在栅格凹板上的过渡段,以此分析对比不同过渡段对脱离性能的影响。

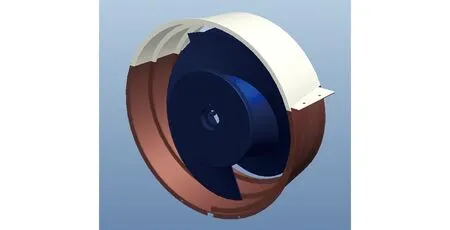

2.2.3螺旋喂入头与导流罩径向间隙

新型斜置切纵流脱粒分离装置采用了“纵轴流负压辅助喂入”思想,传统的纵轴流螺旋喂入头直接与轴流滚筒顶盖相配合,螺旋叶片对物料的抓取能力较低。本试验车螺旋喂入头与同轴的导流罩配合如图8所示,作业时,高速旋转螺旋喂入头通过螺旋叶片机械式将物料喂入到纵轴流滚筒中,同时由于螺旋喂入头与导流罩形成封闭的空间,高速旋转的螺旋叶片与导流罩形成类似轴流风机的较强的轴向气流,达到负压气流辅助喂入作用。考虑轴流风机的径向间隙对风机的性能和效率有较大的影响[12-13],同时考虑到切流滚筒向轴流滚筒喂入的茎秆量,将螺旋喂入头与导流罩径向间隙配合设计成3个水平,分别为30、40、50 mm。通过替换不同大小的导流罩,来实现径向间隙的调整。

图8 螺旋喂入头三维结构图Fig.8 3D structure diagram of spiral transition device

每组试验前,量取宽为2.5 m、长为25 m的水稻田块并用4根标杆做好标记,中间两个标杆距离为10 m,收获机停在距离测量好的田块后方,以此留有一定的启动距离。试验时,割茬为20 cm,以中挡前进速度收获,选取速度平稳的中间10 m段作为测量范围,物料经过切流滚筒初脱及纵轴流滚筒复脱后,茎秆从纵轴流滚筒排草口排出,落入收获机下面的油布上,为了测量结果的准确性,采用人工处理的方式来收集油布上夹杂在秸秆中的籽粒及未脱净籽粒,从而获取总损失率。

2.3试验结果分析

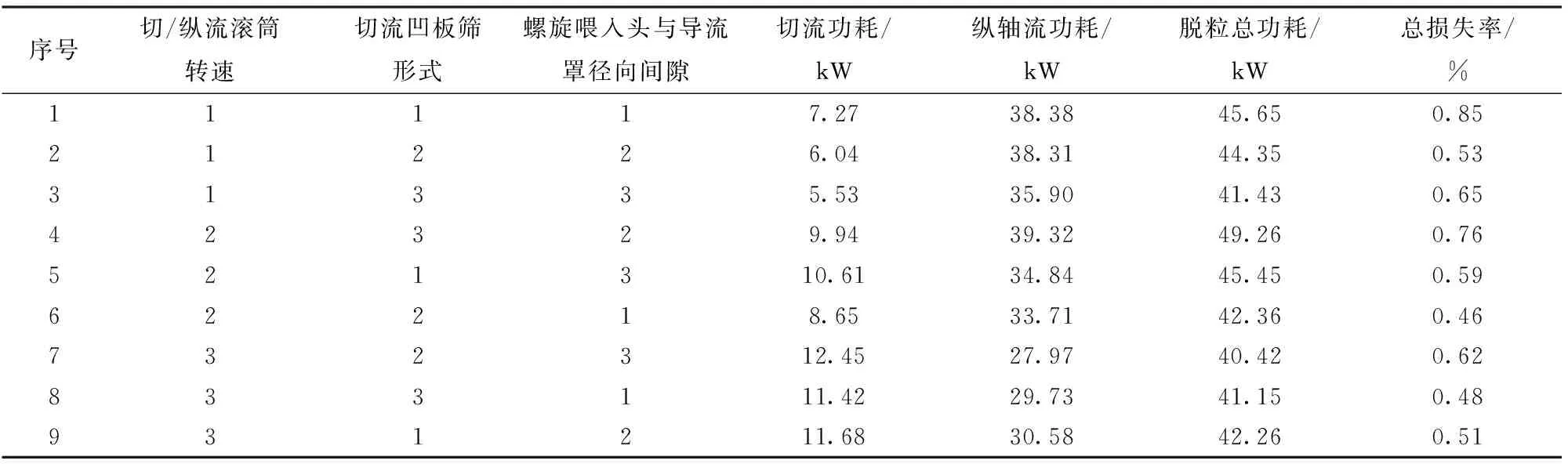

通过对切纵流收获机进行脱粒分离试验,得到切流滚筒功耗、纵轴流滚筒功耗、总损失率,试验结果如表4所示。

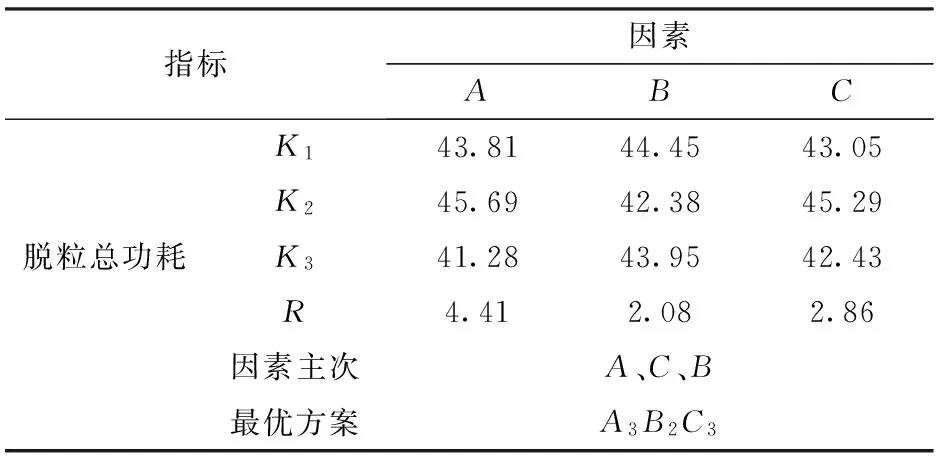

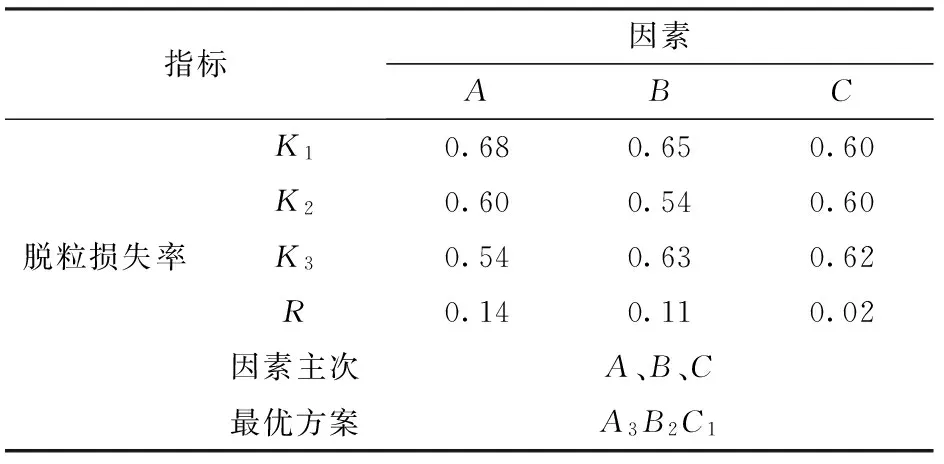

试验参数对脱粒滚筒总功耗进行极差分析[14-15],结果见表5,通过极差分析得,各参数对滚筒脱粒总功耗影响的主次因素为A、C、B,其中最优参数组合为A3B2C3时,脱粒总功耗最小。对脱粒总损失率进行极差分析,见表6,对滚筒总损失率影响的主次因素为A、B、C,其中最优参数组合为A3B2C1时,脱粒总损失率最小。

表4 斜置切纵流脱粒分离装置田间脱粒分离性能正交试验结果Tab.4 Experiment results of oblique tangential-longitudinal combine in the field

脱粒功耗较低的最优方案为A3B2C3,而脱粒总损失最低的最优方案为A3B2C1,两个方案的区别在于螺旋喂入头与导流罩径向间隙的不同。根据脱粒装置的设计要求,损失率重要性大于脱粒功耗,权重系数分别取0.6和0.4。因此因素C的最佳水平为C3。

表5 试验参数对滚筒脱粒总功耗影响的极差分析结果Tab.5 Analysis of parameters on total power consumption

表6 试验参数对脱粒损失率影响的极差分析结果Tab.6 Analysis of parameters on entrained loss

综合分析,影响脱粒分离性能的主次因素为切/纵流滚筒转速为862、806 r/min,螺旋喂入头与导流罩径向间隙为50 mm,切流凹板筛过渡段为导向、分离孔式。由于最优参数出现在正交试验中,所以无需进行试验验证。在最优参数下,斜置切纵流联合收获机的性能指标为:总损失率0.62%,脱粒分离总功耗为40.42 kW。

3 结论

(1)螺旋喂入叶片与导流罩径向间隙对脱粒总损失率影响不大,但对斜置纵轴流的功耗有一定的影响。

(2)在脱粒分离性能试验中,脱粒分离平均总功耗为43.59 kW,其中切流滚筒脱粒分离平均功耗为9.29 kW,纵轴流滚筒脱粒分离平均功耗为34.30 kW。

(3)在斜置切纵流联合收获机脱粒分离性能试验车上进行了水稻田间脱粒分离试验,最优方案为切/纵流滚筒转速为862、806 r/min,螺旋喂入头与导流罩径向间隙50 mm,切流凹板筛过渡段为导向、分离孔式。在此条件下脱粒分离总损失率为0.62%,脱粒分离总功耗为40.42 kW。

1高焕文,李问盈,李洪文. 我国农业机械化的跨世纪展望[J]. 农业工程学报,2003,16(2):9-12.

GAO Huanwen, LI Wenying, LI Hongwen. Prospects of China agricultural mechanization facing the 21st century[J]. Transactions of the CSAE,2003,16(2):9-12. (in Chinese)

2李洪昌,李耀明,徐立章. 联合收割机脱粒分离装置的应用现状及发展研究[J]. 农机化研究,2008(1):223-225.

LI Hongchang, LI Yaoming, XU Lizhang. Application and developing analysis on of combine harvesters threshing and separating unit[J]. Journal of Agricultural Mechanization Research, 2008(1):223-225. (in Chinese)

3孟繁昌,庞凤斌,叶耘,等. 联合收获机水稻收获性能对比试验[J]. 农业机械学报,2005,36(5):141-143.

MENG Fanchang, PANG Fengbin, YE Yun, et al. Comparative tests of harvesting performance on rice[J]. Transactions of the Chinese Society for Agricultural Machinery,2005,36(5): 141-143. (in Chinese)

4李耀明,唐忠,徐立章,等. 纵轴流脱粒分离装置功耗分析与试验[J]. 农业机械学报,2011,42(6):93-97.

LI Yaoming, TANG Zhong, XU Lizhang, et al. Power analysis and experiment on longitudinal axial-threshing unit test-bed[J]. Transactions of the Chinese Society for Agricultural Machinery, 2011,42(6):93-97. (in Chinese)

5衣淑娟,陶桂香,毛欣. 组合式轴流脱分装置动力学仿真[J]. 农业工程学报,2009, 25(7): 94-97.

YI Shujuan, TAO Guixiang, MAO Xin. Dynamic simulation of assembled axial flow threshing and separating device[J]. Transactions of the CSAE,2009,25(7):94-97. (in Chinese)

6徐立章,李耀明,王成红,等. 切纵流双滚筒联合收获机脱粒分离装置[J]. 农业机械学报,2014, 45(2):105-108.

XU Lizhang, LI Yaoming, WANG Chenghong, et al. A combinational threshing and separating unit of combine harvester with a transverse tangential cylinder and an axial rotor[J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(2):105-108. (in Chinese)

7李树林,姜宝峰.对联合收割机轴流与切流之间合理对接问题的研究[J]. 林业科技情报,2007,39(2):96-97.

Li Shulin, Jiang Baofeng. Study on the reasonable butt-joint of axial flow and tangent flow of combine harvester[J]. Forestry Science and Technology Information,2007,39(2):96-97. (in Chinese)

8李磊,李耀明. 新型斜置切纵流联合收获机脱粒分离装置[J]. 农机化研究,2016(4):84-89.

LI Lei, LI Yaoming. A combinational threshing and separating unit of oblique tangential-longitudinal combine[J]. Journal of Agricultural Mechanization Research,2016(4):84-89. (in Chinese)

9李耀明,王成红,徐立章,等. 切纵流双滚筒脱粒分离性能试验[J]. 农业装备与车辆工程,2013,51(11):18-21.

LI Yaoming, WANG Chenghong, XU Lizhang, et al. Test of the performance of threshing and separation of tangential-longitudinal combine[J]. Agricultural Equipment & Vehicle Engineering,2013,51(11):18-21. (in Chinese)

10成岳. 工程试验设计方法[M]. 武汉:武汉理工大学出版社,2010:140-166.

11镇江农业机械学院. 农业机械学(下册)[M]. 北京:中国农业机械出版社,1981:930.

12罗皓.轴流式风机的优化设计及数值模拟[D]. 沈阳:东北大学,2009.

13刘洋,杨志刚. 叶顶间隙对轴流风机内部流场影响的研究[J]. 风机技术,2013(2):9-14.

LIU Yang, YANG Zhigang. Effect of blade tip clearance on the internal fluid field in axial-flow fan[J]. Fan Technology,2013(2):9-14. (in Chinese)

14庄楚强,吴亚森. 应用数理统计基础[M]. 广州:华南理工大学出版社,2002.

15任露泉. 试验设计及其优化[M]. 北京:科学出版社,2009.

Optimization of Structural Parameters for Threshing and Separating Device in Oblique Tangential-longitudinal Combine

Li YaomingChen YangXu LizhangLi Lei

(KeyLaboratoryofModernAgriculturalEquipmentandTechnology,MinistryofEducation,JiangsuUniversity,Zhenjiang212013,China)

With the advancement of the rice cultivation technology and the vigorously promotion of the super hybrid rice, the rice yield is increased rapidly, which proposes higher demand for the performance of the threshing and separating device for the large-amount feeding combine harvester (7~9 kg/s feeding amount). When facing large feeding amount, the transition between tangential flow roller and longitudinal-axial flow separating roller will easily get blocking. In order to optimize the structure of new-style threshing and separating device in oblique tangential-longitudinal combine and to meet the requirements of high-yielding rice harvest at present in China, rice harvest in field was conducted to study the influence of speeds of tangential drum and longitudinal drum, structure form of the tangential drum concave, gap of the conical spiral transition and cover on the performance of total consumption and total loss. The combine was re-constructed based on self-developed oblique tangential-longitudinal combine and load test system was built for the combine. Orthogonal test with three factors and three levels was carried out in the combine. Optimal parameters were gained by orthogonal test range analysis method. According to the analyzed results of orthogonal test, the rotational speeds of tangential drum and longitudinal drum were 862 r/min and 806 r/min. The structure form of the tangential drum concave was the type of orientation and separation hole. The gap of the conical spiral transition and cover was 50 mm. Under the optimal parameters, the field experiment results were total loss rate of 0.62% and total power consumption of 40.42 kW.

combine; oblique tangential-longitudinal; threshing and separating device; parameter optimization; orthogonal experiment

10.6041/j.issn.1000-1298.2016.09.009

2016-02-28

2016-04-03

江苏省科技成果转化资产项目(BA2014062)

李耀明(1959—),男,教授,博士生导师,主要从事现代农业机械设计及理论研究,E-mail: ymli@ujs.edu.cn

S225.3

A

1000-1298(2016)09-0056-06

———2020 款中农博远玉米收获机值得期待