大型锥形筒体余量控制研究

□季正进

上海重型机器厂有限公司 上海 200245

大型锥形筒体余量控制研究

□季正进

上海重型机器厂有限公司上海200245

锥形筒体成形的关键在于制坯,坯料的好坏直接影响最后的完工尺寸,因此,采用合理的制坯方式及掌握有关参数很重要。通过借鉴、比较国内外知名厂家生产锥形筒体的成形方案,研究成形机制,对大型锥形筒体的余量控制提出一些想法。

随着核电技术向二代加、三代AP1000等发展,核电设备趋于大型化,承压设备部件的制造难度也有所增大[1]。例如,核岛部分蒸汽发生器的接管段和主壳体之间有一段过渡锻件,大端外径达5600mm,小端外径为4400mm,呈锥台形,等壁厚约160mm,制造过程相当难。

出于技术保密的考虑,目前国内外可直接借鉴用于制造大规格锥形体的成形经验还不多,需要企业自身进行研发和工艺优化。笔者着重探讨制坯时的余量检测问题。

1 国内外可借鉴的制坯经验

1.1日本室兰20世纪80年代的制坯经验

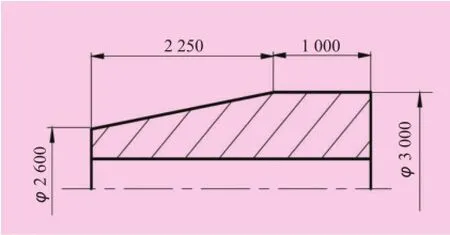

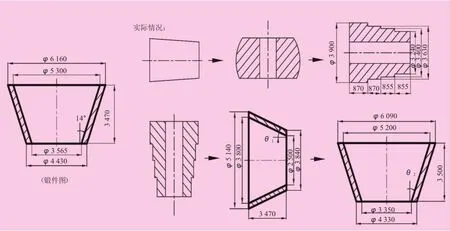

根据某专家当年在室兰的现场实录,室兰工厂用140 t钢锭锻造[2],通过5火次成形(火次是指坯料进炉子加热的次数),制坯如图1所示。

图1 日本室兰的制坯

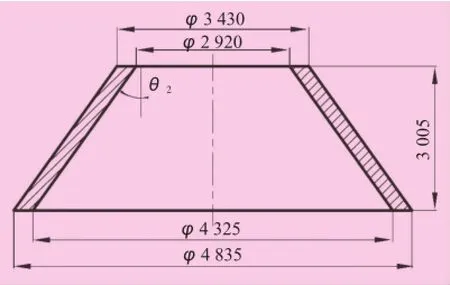

室兰的工艺过程为:热送钢锭经气割两头落料后,再进行镦粗、冲孔、扩孔至内孔φ1 850 mm,然后用φ1 800 mm芯棒拔底部端小锥段,再平整、扩孔成形,如图2所示,完工后的工件内外径单面余量为22 mm左右,臂厚为255 mm。

图2 完工图

1.2国内A公司的制坯经验

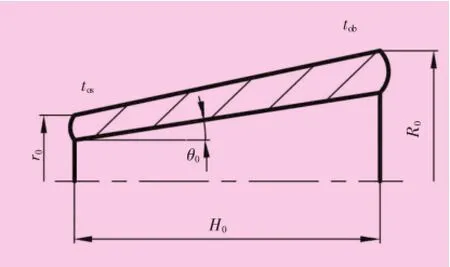

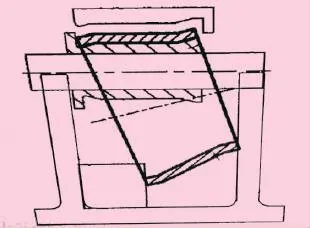

A公司采用的是拔锥形坯的思路。通过先期计算机有限元模拟,设置好锥体大、小端面的大致尺寸,然后用专用工装扩孔成形。这样做的特点是预制坯大、小两端余量不一,需要用专用工装成形,如图3、图4所示。

图3 A公司预制坯

图4 使用专用工装成形

图3中,R0为大端面初始半径,r0为小端面初始半径,H0为初始高度,tos为小端面初始壁厚,tob为大端面初始壁厚,θ0为初始角度。

1.3 国内B公司的制坯经验

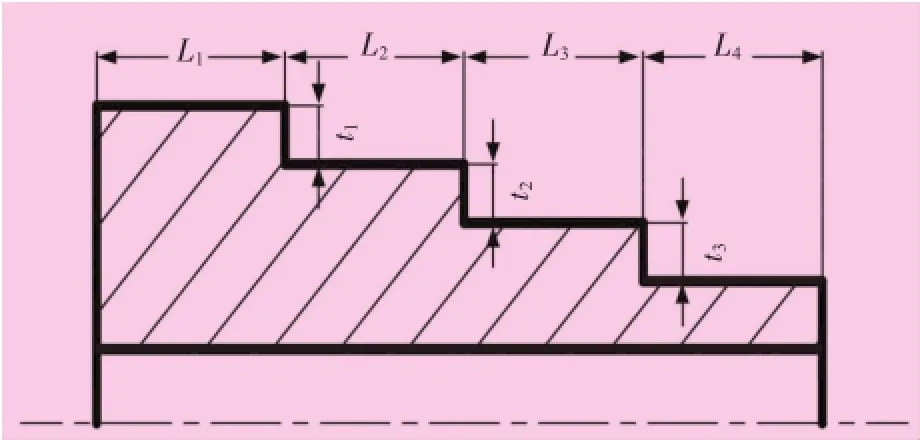

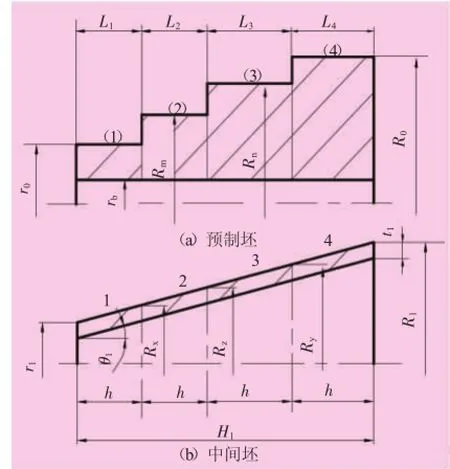

B公司采用阶梯制坯扩孔锻造成形法,通过计算机模拟,确定相应的阶梯系数、阶梯直径。如图5所示,t1=t2=t3,通过体积不变原理可求得L1、L2、L3、L4。

图5 B公司制坯

1.4国内S公司的制坯经验

2005年,S公司对某加氢压力容器锥形锻件进行攻关,用两个80 t双真空锭进行了锥体锻造试制。试制的两个锻件分别采用两种成形方案,一个采用制锥形坯法,另一个采用制阶梯坯法,最终取得了理想的坯料。

根据锥形筒体的特点,S公司通常进行的锻造工艺为:先对钢锭进行压拔,再进行镦粗、拔长、开坯,然后进行镦粗、冲孔,经平扩增加扩孔比后由拔长芯棒进行拔出预制坯(阶梯坯),最后用扩孔芯棒扩孔完工。

2 不同坯形比较、优劣及经济性分析[4]

2.1带直段锥形坯

借鉴日本室兰20世纪80年代的制造经验及S厂运用室兰思路进行试制得出的经验,认为当采用带直段锥形坯(如图1所示)制坯方案时,存在锥体部分不太好控制斜度的情况。由于受到过程检测手段的限制,对中间过程锻件的外形尺寸控制也存在诸多不便,但其锥体前的直段却能在一定程度上起到限制砧下表面金属轴向流动的作用。

2.2国内A公司整体锥形坯

A公司所制的预制坯整体呈锥形,大端面与小端面余量不一致,大端面壁厚大于小端面的壁厚。通过计算机模拟,分别确定大、小端对轴向伸长量的影响,并在制坯时进行工艺参数补偿。

缺点:①任何坯料在塑性状况下施压时都存在趋圆性,因此锥体两端面带圆弧头的设计易增强两端料轴向流动的趋势,从而影响直径方向上的走料;②锥体坯拔长操作及尺寸测量存在共性问题,即不便于过程控制和测量。

优点:利用专用工装最终成形可使锻件工艺性余块减少,从而节省了冷加工工时,缩短了加工周期,降低了生产成本,在一定程度上保护了锻件固有金属流线不为机械加工所切断,提高了锻件组织性能。

2.3国内B公司阶梯制坯

在制坯时,B公司专家认为锥形筒体坯料的外圆轮廓是由一段二次抛物线绕轴旋转一周而围成的回转体[5]。回转体的抛物线轮廓结构在实际操作中很难实现,在实际操作中可对其进行简化处理,将回转体的抛物线轮廓看作由无数个台阶轮廓组合而成。在生产中,用阶梯状外形结构的坯料代替抛物线轮廓坯料,阶梯坯料的台阶数量和尺寸应根据锻件尺寸、锥度和台阶直径差的大小来选取,当直径差很大而长度不长时,应选择用多阶梯坯料[6]。

2.4国内S公司制坯

从基本成形原理看,坯料在扩孔时,上砧与坯料的凸出部分首先接触,金属沿径向延伸,内外径增大,此时没有同砧接触的坯料因金属整体性也会沿直径方向延伸,但延伸量很小,这部分坯料在长度方向上的延伸与在径向上的形变不均匀,从而使坯料成锥形。

S公司阶梯制坯的思路很大程度上受到了日本室兰工厂直段锥形坯设计经验的影响,认为锥形坯料中的直段对金属轴向流动的限制作用不容忽视。

在体积成形中,最小阻力定律[7]可以用来分析各种工序的金属流动,并通过调整某个方向的流动阻力来改变某些方向上的金属流动量,以便合理成形,消除缺陷。根据最小阻力定律[8],在塑性变形过程中,如果金属质点有向几个方向移动的可能,则金属各质点将向阻力最小的方向移动。变形体内的质点在垂直于外力方向位移时,实际发生在到断面周界的最短法线方向上,即最短法线方向上的摩擦阻力最小。

图6 中间坯与最终锻件对比

由于对锥体施压过程中金属质点在端部存在向轴向流动多于向径向流动的现象,为达到限制坯料金属质点向轴向位移大、径向位移小的目的,在制坯时特意采用直段代替斜体的设计。利用上、下砧面与坯料接触时产生的砧下摩擦影响区的影响,可以在一定程度上限制金属在轴向的流动,同时也便于工人操作和现场测量。

3 角度与制坯尺寸间的运算关系

大型锥形筒体成形成功的关键在于制坯,而制坯的关键是要理清内部逻辑关系和有关参数。

锥形筒体由于大端面初始周长比小端面初始周长长,壁厚减小相同的量将使大端直径的增量大于小端,因此锻件锥度会随着臂厚的减小而逐渐增大。锥度的变化和最终锻件的各部分尺寸通过经验无法预测,设计不当将使产品因最终的锻件尺寸和锥度不符合而报废。

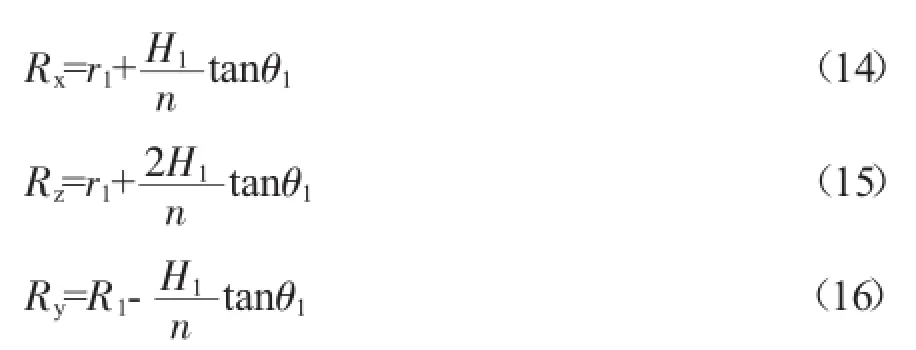

笔者将坯料按成形次序分为预制坯、中间坯、最终锻件,通过解析法来反推角度与制坯尺寸间的关系。

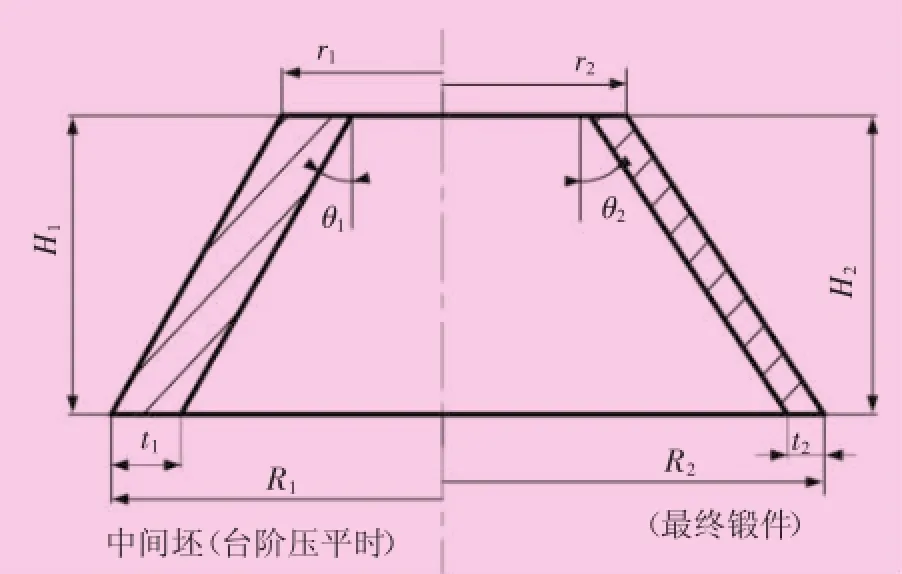

3.1中间坯与最终锻件之间的关系研究(可用于过程控制、锥度控制)

如图6所示,R1为中间坯台阶压平时大端半径,r1为中间坯台阶压平时小端半径,H1为中间坯台阶压平时高度,t1为中间坯台阶压平时壁厚,θ1为中间坯台阶压平时角度,R2为锻件完工时大端半径,r2为锻件完工时时小端半径,H2为锻件完工时高度,t2为锻件完工时壁厚,θ2为锻件完工时角度。

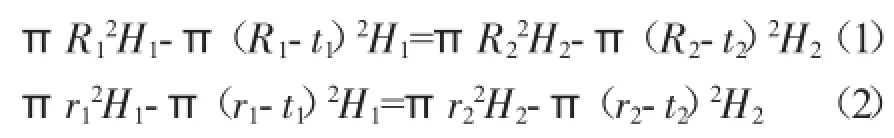

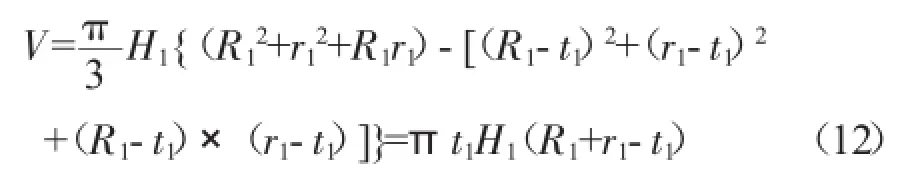

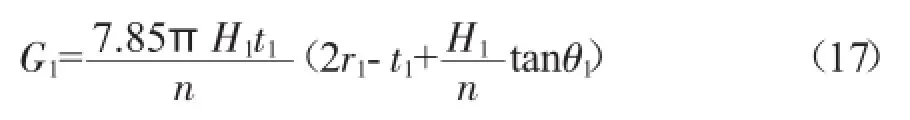

根据中间坯尺寸的设计公式:

假设扩孔前后筒体高度变化满足H2=kH1(k≥1,k为平均展宽因数),即:

由式(1)、式(3)得:

同理,由式(2)、式(3)得:

由式(4)、式(5)得:

于是有:

因为锻比σ=t1/t2,所以:

设Dbb为中间坯大端直径,Dbs为中间坯小端直径,db、ds、Dd、Ds、依次为成形后大端内径尺寸、成形后小端内径尺寸、成形后大端外径尺寸、成形后小端外径尺寸。因为锻件完工尺寸是已知的,所以上述4个尺寸可以理解为定值。

t1、t2为筒体成形前后壁厚,假设k1、k2分别为大、小端展宽因数,根据直径、半径、壁厚关系,可得:

式中:R2=Db/2;r2=Ds/2。

结论:中间坯的坯料壁厚与展宽因数有关,可以通过控制壁厚来优化坯料的尺寸。

3.2预制坯与中间坯之间的关系

因为在预制坯台阶压平、内径扩大过程中,坯料轴向上存在一定量的金属流动,使坯料总体高度有所增加,所以轴向流动量在非对称坯料成形中可看作侧膨胀量,它受到相邻金属的牵扯和成形温度的干涉。

为弥补因侧膨胀量导致径向料紧张造成的不足,预制坯需在中间坯尺寸的基础上在大、小两头设置一定量的工艺性余量,即截面积余量。

设R0=2Kbt1+rb,r0=2Kst1+rb,其中Kb、Ks分别为大端、小端的截面积因数。

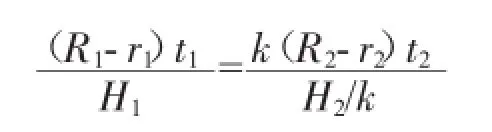

预制坯与中间坯之间的逻辑关系如图7所示。

图7 预制坯与中间坯的关系比照

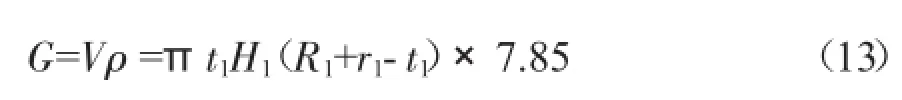

图中:R0为预制坯大端半径,r0为预制坯小端半径,Rm为预制坯第二台阶半径,Rn为预制坯第三台阶半径,L1、L2、L3、L4为各台阶长度,rb为坯料内孔半径,R1为中间坯台阶压平时大端半径,r1为中间坯台阶压平时小端半径,H1为中间坯台阶压平时高度,h为中间坯台阶压平时1/4高度,t1为中间坯台阶压平时壁厚,θ1为中间坯台阶压平时角度,Rx为中间坯台阶压平第1个h台阶压平时大端半径,Rz为中间坯台阶压平第2个h时大端半径,Ry为中间坯台阶压平第3个h时大端半径。

根据圆台体积公式,得中间坯体积:

则质量:

(注:铁的密度ρ为7.85 t/m3)

求得中间坯1质量:

同理可得中间坯2质量:

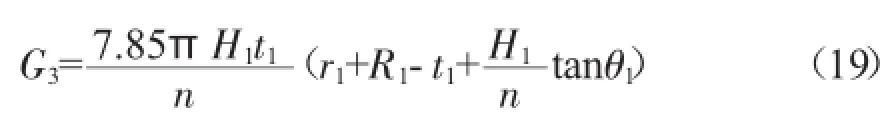

中间坯3质量:

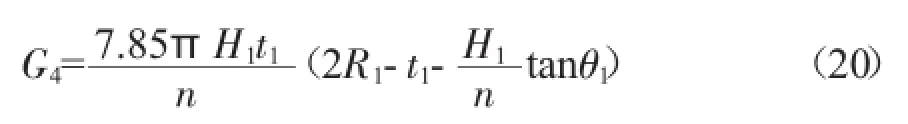

中间坯4质量:

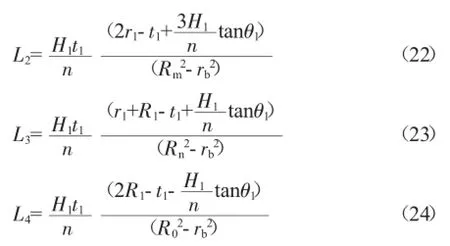

假设图7中中间坯坯料1对应于预制坯坯料(1),中间坯坯料2对应于预制坯坯料(2),中间坯坯料3对应于预制坯坯料(3),中间坯坯料4对应于预制坯坯料(4),根据体积不变定律,可得G1=G(1)、G2=G(2)、G3=G(3)、G4=G(4),则预制坯坯料(1)质量G(1)=π(r02-rb2)L1×7.85,将式(17)代入,得:

同理,可得:

结论:在台阶长度设计上,需要合理选择n值。

从原理上分析,笔者不赞成H1均分,而应尽可能将大端面和小端面的台阶长度放长,以便充分利用砧下接触时的摩擦阻力来限制金属轴向的流动。当然,也要考虑砧的宽度,以便于现场操作。

在台阶高度设计上,要考虑高宽比,防止失稳。台阶不宜过深,要避免台阶平压时产生折叠。

4 锻造实例

以S厂用350 t钢锭锻压199 t过渡锥体锻件[9]为例,工艺流程如图8所示:热送钢锭烧剥T肩→拔长下料→镦粗、冲孔、扩孔→拔长、制阶梯坯(即预制坯)→平整→扩孔→完工。

经过测算,中间坯到最终锻件的扩孔过程中,锻件展宽因数k1=1.19、k2=1.13,预制坯到中间坯的过程中,截面积因数Kb=1.08、Ks=1.07。

若以实际终锻尺寸和预制坯尺寸来测算预制坯截面积因数,则大端面截面积因数Kb′=1.28,小端面截面积因数Ks′=1.05,即大端面截面积放大28%,小端面截面积放大5%。

根据现场操作的经验,可以从一些锥形筒体完工锻件上发现一个共同特点,即大端面余量大,小端面余量小,且两端圆弧头处都存在外高内低现象。

为此笔者假设,对于大端外径达5.7 m、小端外径近4.4 m的锥体,大端截面积余量放大12%,小端放大7%是否适合。

当大端放大12%、小端放大7%,即Kb′=1.12、Ks′=1.07时,假设中间坯和终锻尺寸基本与原来相符,即t1=670 mm、R1=2 570 mm、r1=1 920 mm、H1= 3 480 mm,则可得:预制坯尺寸大端面截面外径D0= 3 700 mm,小端面截面外径d0=3 160 mm,L4=900 mm,L1=1 050 mm,L2=L3=765 mm,Rm=1 705 mm,Rn= 1 695 mm。

上述推算基本符合台阶不均分、两端面阶梯长度要适当加长、台阶差不过大的成形原理分析,但大小端截面积分别放大12%和7%也仅仅是一种推测,若要做到精确、合理,还需要借助计算机模拟技术及先进的在线尺寸检测系统。

5 坯料成形操作要点

(1)刚开始扩孔时,要多转动、小压缩量施压。

(2)扩中间坯时要先扩小端面,利用出炉后坯料温度自然下降,金属流动性降低在一定程度上限制了大端面金属轴向的流动。

(3)锻压中不能盯着一端,要两端轮流锻压,外径若扩不出来,需要进行局部扩。

(4)基本压平后,留一定保留量,以便校圆、精整。

(5)芯棒的直径越大,壁厚减薄率越大,k值也就越大。另外,因摩擦区不同,不同大小直径的芯棒对坯料侧膨胀量有干扰作用,因此选择合适的芯棒很重要。

图8 锻造工序流程

6 不足之处

(1)对更高级别的钢锭锻压成形目前未进行有效、成熟的计算机模拟,无法对有关参数进行量化。

(2)检测手段比较粗放,现有检测水平还处于样棒、角尺测量阶段。

(3)有关现场尺寸实测记录不全,给估算带来一定困难。

(4)最终成形不是模锻成形,存在一些工艺性锻造余块,控制余量的水平和方式、方法还有待进一步研究和完善。

(5)完工前矫正工序的控制有待完善,尚未有效设计矫正环。

7 结束语

锥形筒体成形关键在于制坯,制坯关键是要理清内部逻辑关系,确定参数。辅之以现代的计算机模拟技术和在线检测手段,对过程进行精确数据采集,这样制坯才更具科学性和合理性。

对于大端外径达5.7 m、小端外径近4.4 m的锥体,笔者推测,大端截面积余量放大12%、小端放7%基本是适合的。

[1]施熔刚,朱杰,高强,等.三代核电蒸发器锥形简体均质性评价[J].热加工工艺,2013,42(23):153-155.

[2]胡晗光.大型锥形筒体的锻造[J].大型铸锻件,1992(2):21-25.

[3]张思清.锥形筒体锻造工艺研究[J].经济技术协作信息,2007(30):82.

[4]齐作玉.大锻件锻压工艺参数化的研究[J].大型铸锻件,2010(1):9-11,29.

[5]刘凯泉,刘守旺.大型锥形筒体锻造技术研究[J].机械工人(热加工),2007(7):75-77.

[6]孙明日,李世键,陆善平,等.锥形筒体锻件形成过程中间坯和预制坯的设计方法:200910011180.2[P].2009-09-23.

[7]陈森灿,张子公,陈金德.关于塑性加工中的成形规律——评“最小阻力定律”和“应变顺序与应力顺序相对应规律”[J].锻压技术,1981(1):7-18.

[8]初怀清,徐永恒.最小阻力定律及其宽展[J].鞍钢技术,1980(3):51-53.

[9]胡朝备,张国刚,孙峰,等.大型锥形筒体的锻造方法[C].成都:中国国际自由锻会议,2010.

The key in shaping of conical cylinder is the body blank,the quality of blank will directly affect the completion of the finish size.Therefore,it is important to adopt reasonable way to make the blank and master its relevant parameters.By referencing and comparing some shaping schemes from domestic and foreign well-known manufacturers and exploring their shaping mechanism,put forward some ideas on margin control for large conical cylinders.

核电;锥形筒体;阶梯制坯;余量控制

Nuclear Power;ConicalCylinder;Stepped Body Blank;Margin Control

TH122;TG316

A

1672-0555(2016)02-014-06

2016年1月

季正进(1981— ),男,硕士,工程师,主要从事采购工作