基于激光散斑干涉的轮胎缺陷无损检测

朱诗顺,戴骏程,孙 燕,喻 剑

(1.军事交通学院 军用车辆系,天津 300161; 2.军事交通学院 研究生管理大队,天津 300161)

基于激光散斑干涉的轮胎缺陷无损检测

朱诗顺1,戴骏程2,孙燕1,喻剑2

(1.军事交通学院 军用车辆系,天津 300161; 2.军事交通学院 研究生管理大队,天津 300161)

针对子午线轮胎缺陷无损检测问题,基于激光散斑干涉无损检测理论,采用实验的方法获取了某型子午线轮胎在不同充气压力、放气时间、检测部位和载荷条件下的钢丝断裂缺陷相位图,分析了这些因素对缺陷检测效果的影响,探索了轮胎缺陷图谱的建立方法。

激光散斑干涉;轮胎缺陷;无损检测

轮胎作为汽车上唯一与地面直接接触的部件,其性能直接影响汽车安全,日常生活中,因轮胎缺陷导致伤亡的事故时有发生[1],因此,对轮胎进行适时检测尤为必要。但是,目前还没有适用于在用轮胎缺陷检测的设备[2],为此,本文利用研制的轮胎缺陷激光快速无损检测设备,进行了在用轮胎快速检测技术与方法的研究。结合激光散斑干涉检测原理,分析了影响轮胎缺陷检出效果的因素,并以某型轮胎钢丝断裂缺陷为样本,研究这些因素对轮胎缺陷检出效果的影响,为今后建立用于轮胎缺陷快速无损检测的轮胎缺陷图谱提供借鉴。

1 轮胎激光散斑干涉无损检测原理

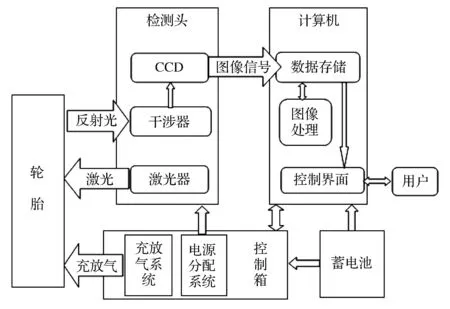

轮胎激光散斑干涉无损检测技术是利用激光传递信息对轮胎进行缺陷检测的一种无损检测技术,检测系统结构如图1所示。激光发生器发出激光照射轮胎表面,产生干涉散斑场的相干条纹。通过控制箱中的充放气系统对轮胎进行短暂的放气,如果轮胎内部有缺陷,放气后缺陷部位会发生与其他部位所不同的形变。由于橡胶本身所具有的特性,这些形变会引起轮胎(内侧或外侧)表面出现与其他部位之间微小的特征变形。通过检测头中的CCD相机拍摄这两个不同状态下的空间干涉图。运用数字图像处理技术对这两幅图像进行比较,可以得到所测部位典型蝴蝶状的相位干涉差图,从而推断出所检测部位是否存在帘线断裂、气泡、脱层等内部缺陷[3-4]。检测时,轮胎充气压力的大小、放气时间的长短以及进行缺陷检测的部位等因素都有可能对轮胎缺陷的检出效果产生影响。何种因素影响较为明显,以及利用何种因素作为轮胎缺陷检测的主要特征,需通过实验研究进行确定。

图1 轮胎缺陷激光快速无损检测系统结构

2 实验材料与方法

2.1实验材料与仪器设备

实验选择朝阳牌11.00R20 152/149 K18PR型轮胎为研究对象,其单胎最大负荷为3 550 kg,双胎为3 250 kg,标准充气压力为930 kPa。

实验仪器设备为:YLB-1×1300K快速轮胎激光散斑无损检测仪、联想M490笔记本电脑、MK294A3-A0RC2三脚架、ZB-0.11/7直联便携式空气压缩机、MSY30油压机。

2.2实验方法

(1)轮胎钢丝断裂缺陷的制作。按表1所列轮胎缺陷和图2所示缺陷位置布置,分别在轮胎的胎侧和胎面中央位置均匀地制作胎侧断1、2、3、4、5、6根钢丝和胎面断1、2、3、4根钢丝的缺陷,并作好标记。制作时先磨掉轮胎内部橡胶,露出钢丝并将其剪断,最后用橡胶将裸露的钢丝封住。制作的6根钢丝断裂缺陷如图3所示。

表1 轮胎缺陷标记位置表

图2 缺陷位置布置

图3 轮胎内部断裂6根钢丝缺陷

(2)轮胎放气时间对缺陷检出效果的影响实验。按图4所示连接好实验设备,保持轮胎充气压力0.40 MPa不变,分别设定轮胎放气的时间为0.3 s、0.5 s、0.7 s……检测轮胎缺陷,直至相位图中轮胎放气产生的条纹影响到检出效果为止。对比不同放气时间下的轮胎缺陷相位图,分析放气时间的长短(即轮胎形变量的大小)对轮胎缺陷检出效果的影响。

图4 检测实验系统

(3)轮胎充气气压对缺陷检出效果的影响实验。轮胎充气压力分别调为0.40 MPa、0.45 MPa、0.50 MPa、0.55 MPa、0.60 MPa和0.65 MPa,重复步骤(2),对比不同充气压力下轮胎缺陷相位图,分析轮胎充气压力的大小对缺陷检出效果的影响。

(4)检测部位对缺陷检出效果的影响实验。实验发现钢丝断裂缺陷的图像是沿钢丝缠绕方向的长条形蝴蝶斑,为分析检测部位对缺陷检出效果的影响,如图5所示在胎面进行实验检测,比较分析胎面检测和胎侧的检出效果。

图5 胎面检测

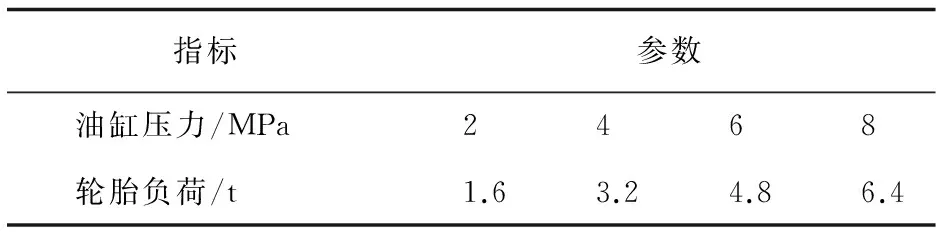

(5)轮胎负荷对缺陷检出效果的影响实验。为研究车辆载重量对轮胎缺陷检出效果的影响,进行了轮胎负荷变化对于缺陷检出效果的实验。实验使用图6所示的油压机对轮胎进行加载。油压机内腔直径为100 mm,忽略摩擦阻力影响,则轮胎负载的计算公式为

式中:m为轮胎负荷,t;P为油压机压力,MPa;S为油压机内腔截面积,m2;d为油压机内腔直径,m;g为重力加速度,9.8 m/s2。

图6 轮胎外加载实验

按表2所列油缸压力对轮胎进行加载,重复步骤(2)(3)。

表2 轮胎油缸压力与轮胎负载

变换轮胎受压位置,比较轮胎在不同受压位置和不同载荷下的缺陷相位图,分析外载荷对检出效果的影响。

3 实验结果分析及其讨论

3.1轮胎内加载条件下缺陷检出效果分析

选取实测轮胎内加载条件下的部分缺陷相位图见表3。

从表中相位图可以看出:

(1)激光散斑干涉无损检测技术对于检测子午线轮胎胎侧钢丝断裂缺陷效果明显,缺陷处有沿轮胎径向(钢丝布置方向)的长条状对称蝴蝶斑,且钢丝断裂数量越多蝴蝶斑越宽,图像不均匀越明显。因此,使用该技术对胎侧钢丝断裂缺陷进行定性和定量检测具有良好的效果。而对胎面钢丝断裂缺陷的检出效果不如胎侧缺陷。

(2)轮胎充气压力对检出效果影响较小,其他条件不变时,不同充气压力下的相位图基本相同。

(3)放气时间(轮胎充气压力变化)对检出效果的影响明显。放气时间大于1.1 s时,相位图中右上部位(有时左下部位)开始出现沿轮胎周向的弧形散斑条纹,放气时间越长条纹越明显,同时缺陷蝴蝶斑也越明显,放气时间小于1.1 s时无法检测出的胎面钢丝断裂缺陷也开始显现,可见放气时间越长检出效果越好。检出效果在放气时间为1.9 s时最佳,放气时间大于1.9 s,轮胎变形产生的散斑条纹开始覆盖蝴蝶斑,影响缺陷的辨别,如图7所示为充气压力0.6 MPa、放气时间2.5 s时的相位图。

表3 内加载条件下部分轮胎缺陷相位图

注:①、②、③、④、⑤、⑥表示胎侧断1、2、3、4、5、6根钢丝;a、b、c、d表示胎面断1、2、3、4根钢丝。

图7 充气压力0.6 MPa、放气时间2.5 s时的相位图

(4)图8所示为从胎面检测的轮胎胎面钢丝断裂缺陷相位图,从图中可以看出,胎面部位缺陷在胎面难以检测出,反而在胎侧进行检测时取得了较好的检出效果,这一结论通过对比表3中的图像即可得出。

图8 在胎面进行检测的相位图

3.2外加载条件下轮胎缺陷检出效果分析

图9所示为轮胎缺陷⑤处承受16 kN外载荷、轮胎气压0.5 MPa、放气时间1.9 s时的缺陷相位图,对比表3中第2列第3行的图像可知:

(1)外加载后,受外载荷压迫产生的条纹噪声的影响,受载处缺陷难以辨认,其他部位检出效果基本不受影响。

(2)在相同放气时间下,散斑条纹不如内加载时明显。推测是由于加载后轮胎刚性加强、弹性降低,导致放气时间相同时轮胎变形减小,散斑噪声降低。因此对于承受外载荷的轮胎,其检测放气时间可以适当延长。

(3)内加载时难于发现的胎面钢丝断裂缺陷在本图表现比较明显。通过分析外加载实验过程中所获得的大量图像,推测这是由于轮胎经过多次加载与卸载之后,断裂的钢丝受力拉伸,与橡胶之间的黏合度降低,钢丝与橡胶脱离,这种脱离通过钢丝传递到胎侧部位,导致胎侧相应部位出现异常变形。对于在用轮胎而言,不可能刚好钢丝断裂时就立即进行检测,往往是进行检测时轮胎已经带缺陷行驶了一定距离,这就足以使胎面钢丝断裂缺陷能够被检测出,因此,可以断定激光散斑干涉技术检测胎面钢丝断裂缺陷也是可行的。

(4)相位图中胎面缺陷靠近胎面部位蝴蝶斑较宽、图像不均匀明显,靠近胎圈部位蝴蝶斑逐渐变细,最终消失;胎侧缺陷钢丝断裂点处蝴蝶斑较宽,两侧逐渐变窄并消失。由此可判断轮胎钢丝断裂的具体位置。

图9 外加载条件下轮胎缺陷相位图

3.3实验结果

(1)本研究对于探索轮胎缺陷图谱的建立方法,解决目前激光快速无损检测设备存在的缺陷识别问题具有重要作用。

(2)实验在不同的时间经过多次反复,获得了大量的实验数据,各次实验结果的重复性和稳定性好。

(3)实验环境条件、模拟缺陷和加载方式与实际情况有所差异,但是这并不影响实验结果在实际中的应用。

4 结 论

(1)充气压力的大小对轮胎缺陷的检出效果影响较小。

(2)放气时间即放气压降对轮胎缺陷的检出效果影响明显,本文研究所用轮胎放气时间为1.9 s时所取得的检出效果最佳。

(3)对轮胎缺陷的检测,在胎侧进行的检出效果优于在胎面进行。

[1]张茂强.子午线轮胎缺陷检测方法与系统设计研究[D].济南:山东大学,2014.

[2]徐驰.剪切电子散斑技术检测轮胎缺陷中识别算法的研究[D].广州:华南理工大学,2007.

[3]肖玉霜,曾启林,马铁军,等.新型激光散斑轮胎无损检测仪开发及应用[J].无损探伤,2012,36(1):19.

[4]孙旭,杭柏林.错位散斑技术及其在轮胎检测中的应用[J].轮胎工业,2007,27(7):441-443.

(编辑:张峰)

Nondestructive Testing of Tire Defects Based on Laser Speckle Interference

ZHU Shishun1, DAI Juncheng2, SUN Yan1, YU Jian2

(1.Military Vehicle Department, Military Transportation University, Tianjin 300161, China; 2.Postgraduate Training Brigade, Military Transportation University, Tianjin 300161, China)

The focus of this paper is on nondestructive testing of the radial tire defects. On the base of laser speckle interference nondestructive testing theory, the experiment is carried out to obtain the phase diagram of the wire fracture defect of a radical tire under different inflation pressure, within different deflating time, on different testing points and with different loads. The effects of these factors on the testing efficiency are analyzed, and the method to establish a defect map implementation is explored.

laser speckle interference; tire defects; nondestructive testing

2016-03-29;

2016-05-19.

朱诗顺(1960—),男,博士,教授,博士研究生导师.

10.16807/j.cnki.12-1372/e.2016.09.010

U463.341

A

1674-2192(2016)09- 0044- 05

● 车辆工程Vehicle Engineering