连铸机结晶器调宽油缸报警故障分析

李艳,马晓芳,刘会领

(宝钢集团有限公司梅钢公司,南京210039)

连铸机结晶器调宽油缸报警故障分析

李艳,马晓芳,刘会领

(宝钢集团有限公司梅钢公司,南京210039)

连铸机结晶器在线热调宽已经得到广泛应用,针对生产过程中结晶器调宽油缸报警故障,从液压系统工作原理、油缸使用工况环境、控制系统参数设置等方面对其原因进行分析,得出调宽油缸报警的主要原因是油缸的使用情况与控制系统的参数不匹配造成的。通过技术手段设定与工况环境相适应的控制参数,能大大减少调宽油缸报警故障的发生。

连铸机;结晶器;调宽油缸

随着炼钢连铸生产不断向高拉速、高质量无缺陷(特别是无表面缺陷)、高温铸坯、高连浇率、高作业率的方向提升和努力,高效板坯连铸技术应运而生。结晶器是连续铸钢中的铸坯成型设备,也是连铸机的“心脏”设备之一。结晶器在线调宽系统可以实现结晶器在生产过程中的宽度调节,可以避免生产中断,实现板坯宽度的调节,对于连续生产的连铸机而言,可以提高铸机作业率,降低待机时间,从而提高产量,同时还可以减少中包耗量以及烘包所需的能源消耗。梅钢炼钢厂2#连铸机调宽系统在正常生产的情况下,有时会出现结晶器锥度跑油缸驱动失效报警故障,锥度故障导致断浇的情况平均为8~10次/年,影响产品质量,严重时导致断浇及威胁生产安全,这就对生产造成很大的影响。

1 连铸机结晶器在线调宽系统介绍

梅钢炼钢厂2#连铸机结晶器调宽系统作为机电一体品从VAI公司引进,引进范围包括液压控制系统、执行机构和电气控制系统及控制程序。结晶器调宽系统以四个带位置传感器(编码器)的比例伺服油缸作为执行机构,分别装在结晶器的两个窄边上,每边两个,上下各一个,结晶器窄边的调整由比例伺服油缸及位置传感器组成位置闭环控制系统,结晶器宽边由4套液压缸夹紧及打开。控制系统采用西门子S7-400 PLC,采用西门子MP270作为现场操作终端。通过工业以太网与连铸控制系统进行通信,接收来自连铸机的动态参数,便于操作员在中央控制室进行远程操作。调宽方式分为两种:热态调宽和冷态调宽。结晶器在线调宽有四种模式:

平行调宽模式:在调宽过程中,窄边的锥度基本保持不变。

步进调宽模式:在调宽过程中,窄边的上部和下部交错运动。这是我们目前主要使用的调宽模式。

“Z”调宽模式:调宽过程中,锥度根据调宽的要求增大或减小后,窄边采取平行移动方式达到调宽宽度后,锥度再行恢复的调宽模式。

“Y”调宽模式:在整个调宽过程中,调宽轨迹类似“Y”形的一种调宽模型。

1.1结晶器调宽液压系统工作原理

结晶器调宽用的比例伺服油缸本体带控制阀块,其工作原理图如图1。在系统原理图中,由非对称油缸b111、安全阀sun134、液控单向阀sun23、比例方向阀wvr9、两位三通电磁换向阀wvs13等元件构成基本回路。连铸机生产过程中,结晶器的宽度和锥度需要保持恒定,电磁换向阀wvs13得电,比例方向阀wvr9输入一定的指令信号,非对称油缸b111内的位移传感器实时传递输出油缸活塞位移信号,将两个信号进行PI运算后,根据位移误差反馈系统实时调节伺服比例阀的输入电压信号,从而改变阀芯位移,使油缸b111活塞杆位置与设定值保持很高的控制精度。

图1 比例伺服油缸工作原理图Fig.1 Servo cylinder schem atic diagram

油缸具体动作如下,油缸活塞杆伸出动作的控制:电磁换向阀wvs13的电磁铁Y110得电,压力油经过换向阀wvs13到达高频响比例阀wvr9的阀口前端,根据电气控制系统输出的及传感器反馈的位移控制信号指令,高频响比例阀wvr9的比例电磁铁Y111得到的电压值在0V~+10V内移动,此时阀wvr9的工作位在最右端的工作位。电压值在高值时,阀的开口度较大,油缸活塞杆伸出的速度和位移也较大,电压值在低值时,阀的开口度较小,油缸活塞杆伸出的速度和位移也较小。

油缸活塞杆收回动作的控制:电磁换向阀wvs13的电磁铁Y110得电,压力油经过换向阀wvs13到达高频响比例阀wvr9的阀口前端,根据电气控制系统输出的及传感器反馈的位移控制信号指令,高频响比例阀wvr9的比例电磁铁Y111得到的电压值在-10V~0V内移动,此时阀wvr9的工作位在左端第二个工作位。电压绝对值在高值时,阀wvr9的开口度较大,油缸活塞杆收回的速度和位移也较大,电压绝对值在低值时,阀wvr9的开口度较小,油缸活塞杆收回的速度和位移也较小。

油缸活塞杆停止动作:电磁换向阀wvs13的电磁铁Y110失电,压力油进油被切断,此时高频响比例阀wvr9比例电磁铁Y111得到的电压值为0V,阀wvr9的工作位在右端第二个工作位。此时油缸进回油路均被切断,油缸活塞杆被两液控单向阀控制锁死,停止动作。

1.2调宽油缸的结构设计

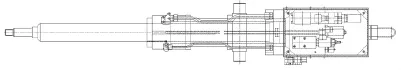

在液压控制系统中,为了节省工作空间及其他一些性能方面的要求,一般都采用非对称液压缸,其型号为φ90/70-420。考虑快速动作响应,将每个油缸的控制阀安装在油缸上。调宽油缸外形如图2所示:

图2 调宽油缸Fig.2 DynaW idth cylinder

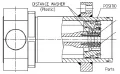

由于在连铸机生产的过程中,根据结晶器的通钢量会周期更换结晶器,油缸会周期地进行通断电,油缸内活塞杆位移传感器的通断电的次数很多,还存在高温、高振荡、高污染的问题,根据测量精度在2%以内,输出信号选用0~10Vdc,液压缸的总行程为420mm等要求,选择位移传感器型号,其分辨率为2,重复精度为全量程的±0.001%。

图3 调宽油缸内部结构图Fig.3 Interna lstructure chartof DynaW idth cylinder

2 调宽油缸故障分析

2.1调宽油缸报警故障现象介绍

梅钢炼钢厂2#连铸机正常生产过程中或在线调宽过程中,会出现油缸驱动故障、油缸没有动作或结晶器锥度达到极限值,其报警故障会在操作画面上显示出来,严重时会导致连铸机停止工作。其油缸的操作画面如图4,报警时油缸的圆点颜色由绿色变为红色显示。

例如:12月8日13时56分,连铸分厂作业长报告结晶器左下锥度跑,复位后好,14时02分结晶器左下锥度又出现故障,锥度突然由5.57变为-0.45,开始自动进行锥度校正,锥度校正结束,校正过程中连铸机拉速到0.8m/min上升到1.0m/min,升拉速到1.2m/min时连铸机漏钢,及时通知相关人员到现场,组织更换结晶器、弯曲段。对下线的结晶器进行检测,动作未发现明显异常。

2.2结晶器报警故障原因分析

从HMI收集到连铸机结晶器报警记录如图5、6,对比后得出:

2.2.1连铸生产工艺导致结晶器调宽报警

结晶器操作画面在13时56分15秒的左锥度大报警时,59分06秒左下油缸没有运动,59分18秒左锥度到达最小值,14时18分左下油缸故障,检查13时56分以后生产的板坯,没有发现明显异常。初步排除板坯异常等原因的外力导致下部油缸位置值突变。

2.2.2比例阀故障导致结晶器调宽报警

结晶器在第一次左下油缸位置突变时,当时的左下比例阀的设定值是100%,而反馈值是-100%,随即,反馈值从-100%到100%跳动2次;而第二次左下油缸位置突变时,左下比例阀的设定值是3.6%。而反馈值是3.2%,随即阀的反馈值从-100%到100%跳动,4s后固定在100%。

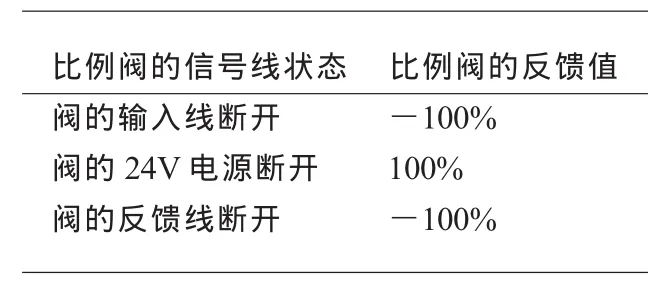

后来在离检模拟测试中发现,比例阀的信号线故障时会出现比例阀的反馈异常如下:

表1 比例阀反馈值对比表Tab.1 Feedback value com parison table ofp roportiona lvalve

从以上可以得出比例阀阀反馈的异常原因可能是从PLC端子到比例阀的信号线存在电气接触不良或者比例阀内部放大板部分异常。

图5 左下油缸及阀的倾势图Fig.5 Potentialdiagram of left lower cylinderand valve

图6 锥度及拉速变化的倾势图Fig.6 Potentialdiagram of taper and pullspeed change

2.2.3结晶器油缸故障导致结晶器调宽报警

结晶器调宽报警时左下油缸位置值突变,设定值是正值,应该使油缸向里运动,宽度减少,而实际位移传感器反馈油缸向外运动,从连铸生产漏钢来看,锥度确实变小了,油缸实际向外移动了,可以排除油缸位移传感器故障导致油缸运动反馈异常。

从图1油缸的系统原理图看出,比例阀输入或者电源由于信号接触不好,致使比例阀回到安全位置,即图1中比例阀wvr9回到最左边的位置;而控制系统由于参数设置问题没有报警信号,电磁换向阀wvs13的电磁铁Y110没有断开,压力油通到两个液控单向阀sun23的控制油口,液控单向阀处于打开状态,此时油缸处于自由状态,连铸机生产过程中的钢水静压力就可以使得下部油缸向外动作。但是HMI画面上看报警信号没有,在离检进行故障模拟时,只要比例阀的相关电缆一断开,立即报比例阀反馈故障,电磁换向阀wvs13失电,故障没有重现。

从以上分析可以得出,结晶器油缸动作的异常原因可能是由于控制系统的参数设置问题,控制系统内没有及时发出报警信号,进行下一步工作。

3 故障解决措施

3.1报警参数的合理调整

连铸生产过程中结晶器是重要设备,工况环境复杂,报警信息分为三级,“1级”为严重报警/系统停止,分29种类型,例如锥度偏差大、油缸没有运动、油缸故障等;“2级”为严重报警,分3种类型,例如:连铸机拉速超出范围、风机故障等;“3级”为报警,分10种类型,例如:结晶器调宽没有开始、锥度校正等。

对影响生产及安全的1级报警等信息进行参数的优化。锥度偏差大报警:当单侧结晶器锥度大于1.25%,或者小于0.8%时报警。当单侧锥度大于1.5%,或者小于0.6%时停机;油缸没有运动故障:单个油缸在位置保持阶段,当设定的位置值与实际值相差0.6mm,超过2s后,报故障;油缸位置偏差大:当位置的设定值与实际值的绝对值值差4mm时,报此故障;阀反馈故障:阀的设定值与反馈值大于10%,且持续0.5s,报此故障。

3.2油缸本体精度控制

结晶器调宽用的比例伺服油缸本体带控制阀块及位移传感器,工况复杂,精度控制从以下几个方面进行。

3.2.1缸体内孔表面粗糙度控制

液压缸装配前,所有零件必须充分洗净,安装时采用专制装配导向工具,谨慎操作;隔绝缸体与还是接触部位的水分,减少接触电位差腐蚀;油缸还是尽量少承受横向载荷,减少烧结现象,防止脱落的镀硬铬层的金属碎片流、留在缸体内;注意保管及系统清洗,减少外界异物进入缸体内;注意密封材料材质与液压介质的匹配、安装方式及周期的确认。

3.2.2活塞(杆)精度控制

适当加大活塞内外圆处的倒角,外径尺寸公差为f9,直线度≤0.02mm/100mm,与活塞内孔配合的轴颈与外圆的同轴度不能大于0.01~0.02mm,安装活塞的轴肩与活塞杆轴线的垂直度允差不大于0.04/100;活塞与缸孔的配合间隙适合,活塞的宽度尺寸在允许范围内,加用活塞导向耐磨环,防止活塞的单边磨损;加强活塞与活塞杆的连接螺纹强度,减少安装活塞杆与负载时活塞杆的转动,防止活塞与活塞杆的脱接;活塞杆设计强度、刚度充足无失稳弯曲,无异常振动,与负载的连接状态灵活,防止活塞杆的弯曲;活塞杆无表面伤痕,硬质镀铬层完好,活塞杆颈过渡处平缓圆滑,防止活塞杆部结构性泄露。

3.2.3控制密封效果,减少泄露

密封件的安装沟槽符合标准,正确安装O形密封圈,专用工具上应有15°~30°的倒角,密封件无龟裂、玷污和胀肚性损坏;加支撑环和缓冲圈,防止唇形密封件背向圈被挤出破损;增加防挤挡圈,提高密封件的表面硬度,防止唇形密封件的正向圈的挤出与局部扭转或全周长翻滚;活塞与缸壁、活塞杆与导向套之间间隙符合标准,防止密封件的偏磨;加强液压介质的清洁度管理,防止液压介质内颗粒污染物损坏密封件;杜绝敲击振动液压缸。

4 调宽油缸组件报警常见故障及处理

4.1比例阀常见故障及排除

我们调宽采用的高频响比例阀,较一般的比例阀精度高,相对伺服阀而言,加工及使用精度都性对低,油液的清洁度保证在NAS7就可保证使用。值得一提的是,我们常常都能保证进油的清洁度,而从油缸回来的经过比例阀的油液,一般在NAS10级或更差,我们没有很好地控制或注意。根据多年现场维护经验,比例阀常见的故障如下:

4.1.1阀体结合面漏油

比例阀正确固定在连接底板上,不能损坏阀的密封圈;与阀底面连接的表面应平滑,平面度要求0.01/100mm,粗糙度要求0.8,固定螺栓等级10.9级。

4.1.2比例阀不动作

主要争议的问题是发现有给定,但控制阀本身的位置检查无动作。这里有两种情况:第一种是阀本体阀芯和阀套有异物或同心度不好真正的卡死。通过加强液压介质的清洁度管理,减少液压缸的磨损,防止杂质进入减少卡阻。控制阀件本身的质量,严禁自行拆检阀芯和阀套。第二种情况,主要是电气方面的,比如更换放大器与比例阀没有配套,接线不正确,电气插头与比例阀的连接不牢固接触不良,指令信号丢失,阀件本体线路异常,等等,导致命令发出去了,实际阀芯没有动作。

4.2油缸本体泄漏故障及排除

结晶器调宽油缸由于加工和使用要求精度高,作为外购件从奥钢联进口,自身的费用较高,所以按照4年安装上线周期进行更换。在系统中,对液压缸有一个专门检测的参数“hyd”值。这个值体现的是每一个油缸的液压零偏,影响环节主要有比例阀本体及放大板、平衡阀、液压缸本体。设计允许hyd的值不大于30%,但实际上,当这个值大于10%,调宽系统就会影响调宽响应,容易产生油缸报警。现场可以比较方便的排除比例阀及放大板、平衡阀异常后,油缸本体的内泄基本可以确定。对油缸解体可以明显看到缸体和密封件磨损。

5 结论

通过收集现场运行状况及跟踪调查结晶器故障分析发现,连铸机生产过程中结晶器调宽故障的原因主要是控制系统参数的设定不符合生产标准、油缸磨损后控制精度降低及比例阀的电气接触不良。依据以上分析制定整改方案,已经快速消除结晶器调宽故障,减少连铸机的停机时间。

[1]王春行.液压控制系统[M].北京:机械工业出版社,2000.

[2]许贤良,丁雪峰,杨球来.非对称伺服阀控制非对称液压缸的理论分析[J].机床与液压2004,(03):78-79.

[3]吴麟.自动控制原理[M].北京:清华大学出版社,1990.

[4]张业建,李洪人.阀控非对称缸电液伺服系统控制策略研究[J].中国机械工程,2001,(08):96-98.

[5]陈智军.液压万能材料试验机的PID控制[J].浙江工业大学学报,2004,(09):115-116.

[6]路甬祥.电液比例控制技术[M].北京:机械工业出版社,1987.

[7]BOSCH公司.电液比例技术与电液闭环比例技术的理论与应用[M].北京:BOSCH公司,1997.

[8]孙宝元,杨宝清.传感器及其应用手册[K].北京:机械工业出版社,2004.

The fault analysis alarm of the Dyna Width cylinders of crystallizer in continuous casting m achine

LI Yan,MA Xiao-fang,LIU Hui-ling

(Meishan Steel Company of Baosteel Group Co.,Ltd.,Nanjing 210039,China)

The Dyna Width-online of mold hasbeen widely applied in continuous castingmachine.Aiming at the alarmsor faults of DynaWidth cylinders in productive process,this paper analyzed the reasons from working principles of hydraulic system,working condition of cylinders and parameters setting of control system.Results show that the primary cause is the mismatching be tween the serve conditions of cylinders and the parameters setting of control system.Setting controlling parameters fitting for working condition by technological means can reduce the malfunctions of Dyna Width cylinders substantially.

Continuouscastingmachinem;Crystallizer;DynaWidth cylinder

TF341.6

A

1674-8646(2016)18-0010-04

2016-08-09

李艳(1977-),女,江苏南京人,机械工程师,学士,主要从事炼钢连铸液压设备的运行管理和维护工作。