低速轴流压气机旋转失速演化机制研究

贺 象,银越千,黄生勤,马宏伟,魏 巍

(1.中国航空机械动力研究所,湖南株洲412002;2.北京航空航天大学能源与动力工程学院,北京100191)

低速轴流压气机旋转失速演化机制研究

贺象1,银越千1,黄生勤1,马宏伟2,魏巍2

(1.中国航空机械动力研究所,湖南株洲412002;2.北京航空航天大学能源与动力工程学院,北京100191)

为深入探讨轴流压气机旋转失速机理,利用全环非定常数值模拟在出口边界添加节流阀模型模拟压气机节流过程,通过试验测量与数值模拟结果对比分析,澄清了低速轴流压气机失速先兆及失速团的产生和演化过程。研究结果表明:压气机在转子叶片安装角存在几何偏差的情况下,spike型失速先兆是由2阶模态的整阶扰动演化而来,并最终直接形成2个大尺寸全叶高的失速团;与轴对称转子模型相比,考虑存在几何偏差的转子模型的数值模拟结果更为接近试验测量结果。

轴流压气机;全环非定常数值模拟;节流阀模型;失速先兆;失速团;航空发动机

0 引言

旋转失速会造成压气机性能急剧下降,严重时可能对压气机造成机械损伤,对发动机安全具有极大危害。因此,弄清其产生机理和发展过程一直是重要的研究方向。

20世纪90年代的大量研究表明,失速团形成之前存在失速先兆,一般可分为2类:模态波先兆[1]和突尖波先兆[2-3]。此外,还存在高频失速、整阶扰动等先兆扰动形式[3]。整阶扰动的周向传播速度和方向与压气机旋转速度相同,Day等[3]认为该扰动的形成与压气机几何偏差(几何不对称性)存在很大关系。

压气机和涡轮在实际加工和装配过程中难免出现偏差,一般可分为2类:1类是固定在绝对坐标系下的机匣圆度、机匣与转子同心度偏差造成的叶尖间隙不均匀,其不但会造成压气机性能降低,在近失速点还会产生短尺度非定常扰动,并可进一步发展成spike失速先兆[4-6];另1类是固定在相对坐标系下的转子叶型的几何偏差,该情况形成了Day等[3]所发现的整阶扰动。其在很多压气机上均有不同程度的体现,不仅出现在近失速点[6-7],还可能出现在远离稳定边界的设计点[8],而且在整机环境的压缩部件试验中也观察到这种扰动形式[9]。

近年来,采用3维黏性多通道甚至全环的非定常数值模拟也可以捕捉到压气机失速先兆以及旋转失速的发展过程。Hoying[10]首次捕捉到突变型失速先兆扰动,指出泄漏涡是否溢出相邻叶片前缘可作为压气机是否失速的判段依据,Vo等[11]进一步完善了该判断准则。随后,Gourdian等[12]和Chen等[13]分别针对低速和高速轴流压气机进行全环非定常数值模拟,均捕捉到短尺度扰动(spike先兆)的形成以及失速团的演化过程,但是计算结果与试验结果仍存在较大差异。Gourdian指出[12],在将来的研究中应采用接近真实情况的几何模型(进、出段长度和几何偏差等),才能得到更准确的模拟结果。Choi等[14]改变了某个转子叶片的安装角并进行节流失速全环非定常数值模拟,研究表明,小失速团最先产生于该叶片附近的尖区;Pullan等[15]也调整了某个转子叶片安装角,数值模拟结果捕捉到了整阶扰动,但是很难界定失速先兆是否由整阶扰动发展而来。因此,存在几何偏差条件下的压气机整阶扰动与失速先兆之间关联性仍存在许多值得考究的地方,需要进一步深入研究。

本文结合试验与数值模拟方法,对比分析研究了转子叶片安装角均匀和非均匀2种情况下低速轴流压气机旋转失速先兆及失速团的产生和演化机制。

1 试验装置及测量方案

试验装置为北京航空航天大学低速大尺寸轴流压气机,机匣直径1 m,轮毂比0.6,叶片数17,叶尖间隙3mm(1.5%叶高)。试验在折合转速n=900 r/min下进行。

压气机流量管周向布置4个静压测点测量进口平均静压,根据大气总压计算进口速度V,从而得到流量系数Φ=V/Utip。其中Utip为叶尖切向速度。在转子上、下游机匣壁面周向分别布置4个测点测量平均静压,计算压气机静压升系数ψ=△Ps/0.5,从而测量压气机静压升特性。

在转子上游10%弦长机匣壁面,周向均布8个动态压力测点;在转子叶顶机匣壁面弦向布置14个测点。数据采集系统多路并行连续采集动态压力信号和锁相信号,采样速率为20 kHz。试验测量记录多个稳定工况点,随后在近失速点快速关闭节流阀,压气机进入完全失速状态,记录失速过程动态压力信号。

2 数值模拟方案

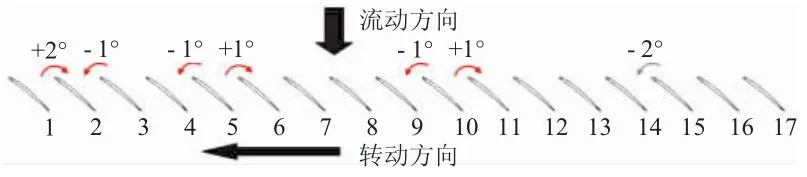

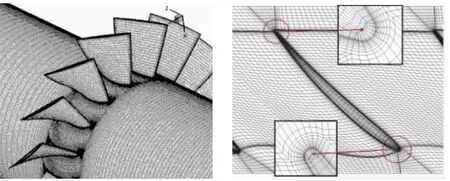

在压气机分解过程中对转子几何参数进行计量,发现该压气机转子存在明显的几何偏差[16],其中由安装角不均匀产生的影响最大。本文压气机数值计算模型包括转子叶片安装角周向均匀和非均匀2种情况。对于非均匀情况,依据转子实际计量的安装角分布,在转子的4个周向位置共7个叶片调整了安装角大小如图1所示,得到转子叶片安装角周向分布的波数为4。采用ICEM生成的六面体结构网格如图2所示,计算模型总网格数为865万。其中进、出口计算域长度分别为0.5、1倍流道外径,网格分别为200万和250万,设置为静止域。转动域计算网格拓扑为HOH,单通道网格数约为24万,整圈网格总数为415万。

图1 转子周向叶片安装角分布

图2 低速大尺寸轴流压气机数值模拟计算网格

采用CFX12.0求解3维黏性雷诺平均N-S方程,模拟压气机全环非定常流场。空间离散采用2阶格式,湍流模型采用κ-ε。标准壁面函数处理近壁区域流动,壁面最大y+约为20,满足壁面函数的要求。进口边界条件给定标准大气压、轴向进气,湍流度为5%。转、静掺混面选择Transient Rotor Stator。物理时间步的选择保证转子每转过1个通道的步数均为20。出口边界条件设置如下:

(1)稳定工况点非定常数值模拟

出口边界条件给定平均静压。

收敛准则:当监测的转子进口压力信号具有明显的周期性,并且在500个物理时间步内,出口流量脉动不大于0.5%,即认为此工况点非定常数值收敛。

(2)节流失速过程的数值模拟

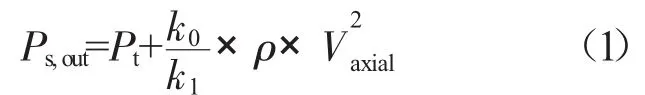

出口平均静压 Ps,out根据节流阀模型[17]确定,定义为

式中:Pt为参考大气压;密度ρ为常数;k0为常数;k1为阀门开度,随计算时间步的增大而减小。

3 压气机静压升特性

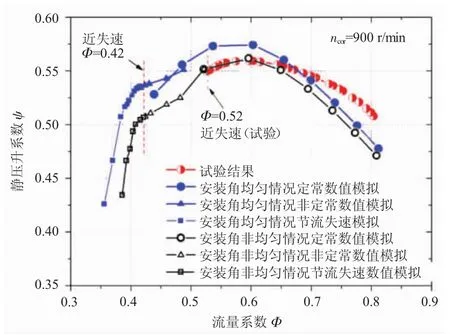

对比安装角非均匀和均匀情况数值模拟获得的压气机特性如图3所示。从图中可见,转子安装角非均匀引起静压升系数减小,压气机性能衰减,而且数值模拟捕捉到的非均匀情况失速点流量比均匀情况的更大。对比数值模拟与试验测得的特性曲线,非均匀情况数值模拟捕捉到的失速点流量与试验测得的一致,而与均匀情况数值模拟捕捉到的失速点流量偏差较大。表明采用更接近真实压气机几何情况的计算模型进行非定常数值模拟,所获得的节流失速特性更接近试验测量结果。

图3 静压升特性

4 压气机节流失速过程

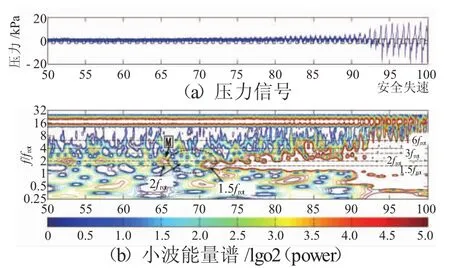

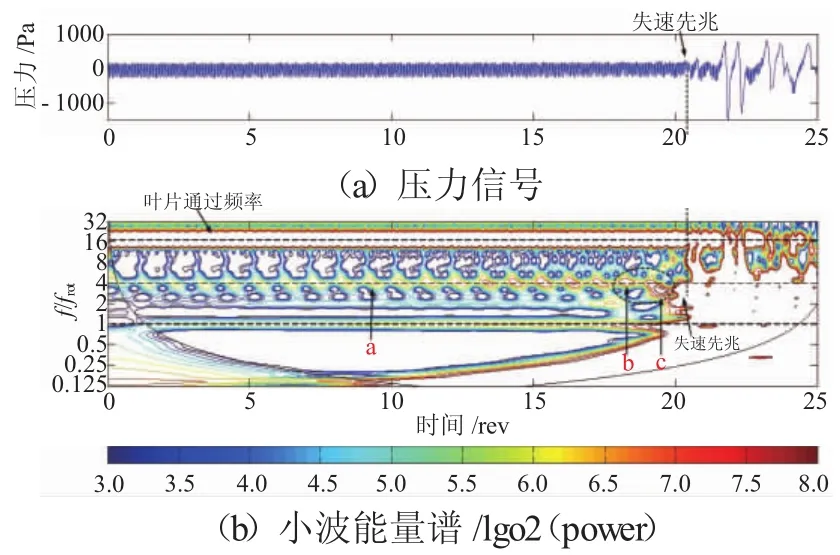

在转子上游10%弦长机匣壁面的传感器测得的节流失速过程动态压力信号分布和信号小波变换[16]能量谱分别如图4(a)、(b)所示。对于图4(b),横坐标为时间,用转子转过的转数表示,纵坐标为无量纲频率,1 frot为转频,17为叶片通过频率(BPF),谱图的幅值代表不同频率分量在不同时刻下的能量高低。在第70转之前,除BPF之外,2 frot整阶扰动[16]最强,4 frot整阶扰动次之。

图4 压气机节流失速过程无量纲压力信号及其小波谱

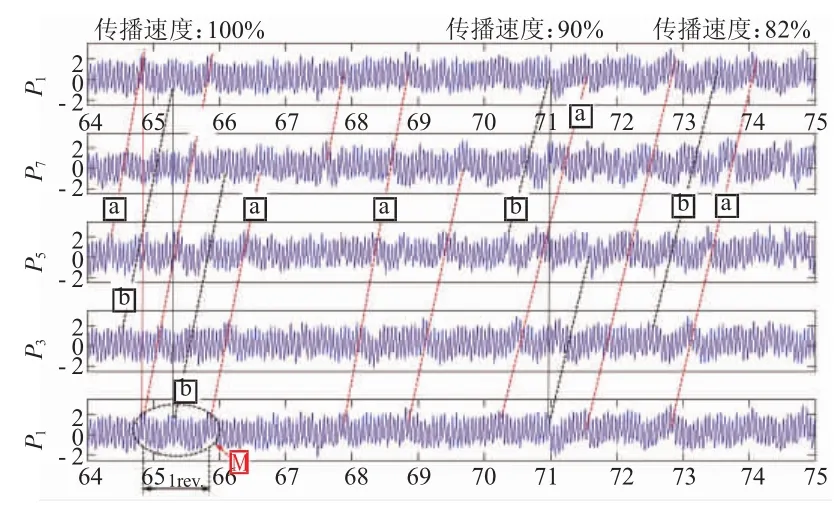

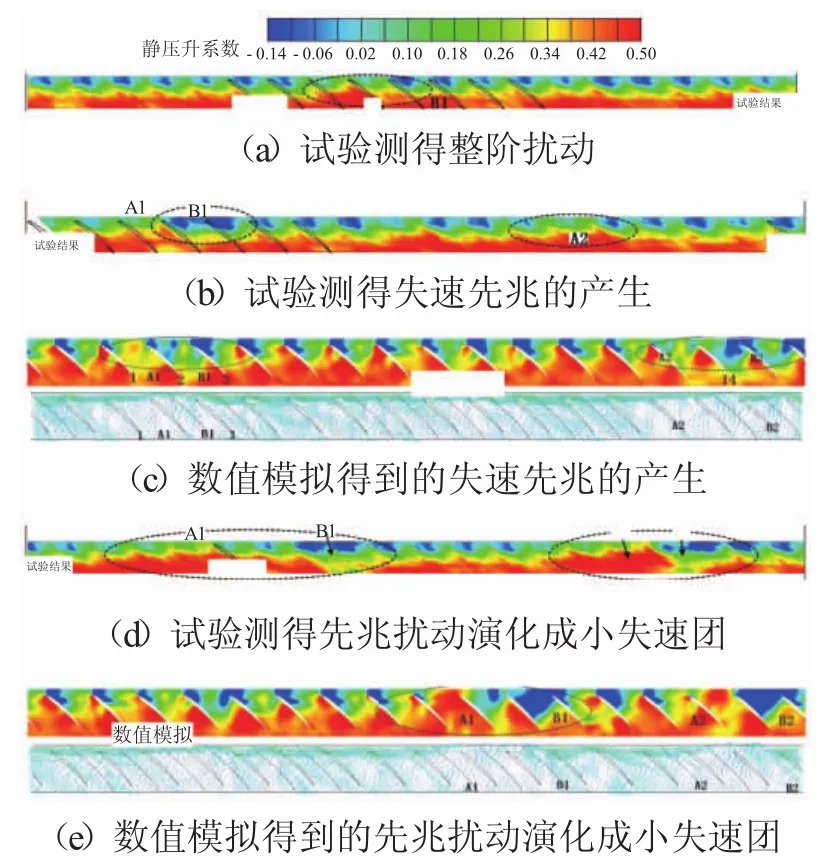

整阶扰动向失速先兆演变过程如图5所示。其中P1信号上虚线圈M标示了a和b 2个2 frot整阶扰动,其传播速度与转速相同,与图4(b)中M所标出的2 frot对应。在第70转左右,整阶的2 frot扰动向1.5 frot扰动演化,该过程实际是a和b 2个扰动周向传播速度降低、尺度和强度增大、向失速先兆扰动演化的过程。在第73转时刻其传播速度约为82%。再经历10多转的时间,2个先兆扰动尺度和强度明显增大,最终形成2个大尺度失速团,如图6所示。其传播速度为65%转速,压气机进入完全失速状态。由此可知,该压气机失速先兆波是由2 frot(模态数为2)发展而来的,并最终形成了2个失速团。

图5 整阶扰动向失速先兆演变过程

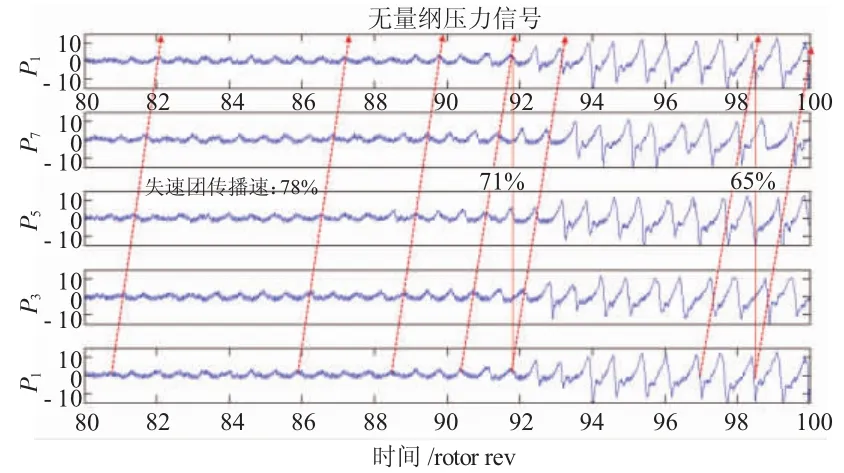

图6 失速先兆和失速团的周向传播

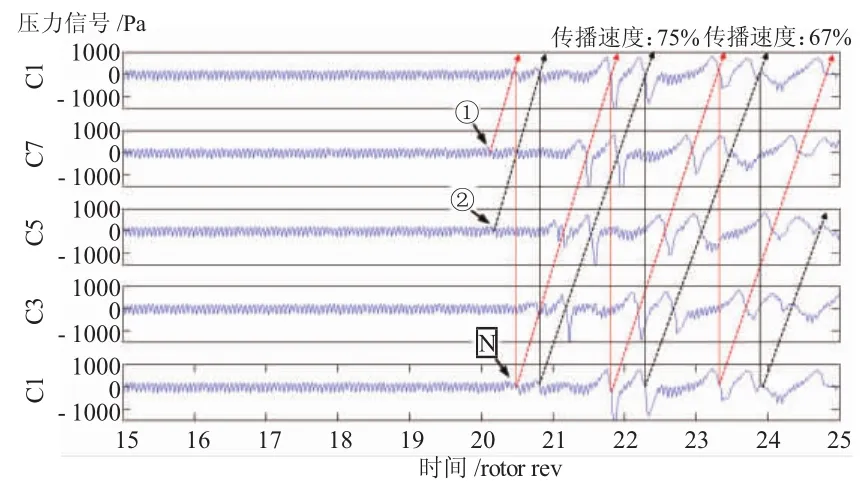

在转子安装角非均匀情况压气机节流失速过程数值模拟监测的压力信号及其小波谱分别如图7(a)、(b)所示。虚拟探针布置位置与试验相同。压气机先兆扰动产生之前,除BPF和1 frot扰动强度较大之外,4 frot整阶扰动强度也较大。对于图7(b),字母a和b对应4 frot整阶扰动,这与压气机转子计算模型在周向4个位置调整了安装角存在直接关系(安装角周向分布的波数为4)。其传播速度与转速相同,传播特征与近失速点的情况相同[16],且随压气机节流扰动强度升高逐渐增大。而在接下来的1转中,表示能量较高斑点的字母c向低频方向倾斜,表明4 frot整阶扰动向失速先兆波演化,其尺度增大、传播速度降低,到第19.5转左右,周向传播速度下降至83%转速。在第20转左右时刻,C5、C7这2个周向位置的原始信号上能够清晰地观察到失速先兆波,分别用黑色和红色虚线箭头标识了这2个先兆扰动的周向传播路径,如图8所示。在C1信号上,N所标示的先兆扰动与图7中的扰动相对应。随后,2个先兆扰动尺度进一步增大,传播速度进一步降低,演化成2个小失速团。在失速团形成初期,其周向传播速度约为75%转速,进入完全失速状态之后,形成2个大尺度的失速团,周向传播速度降至67%转速。

图7 转子安装角非均匀情况,数值模拟监测节流失速过程的压力信号及其小波谱

图8 转子安装角非均匀情况,数值模拟监测的失速先兆周向传播

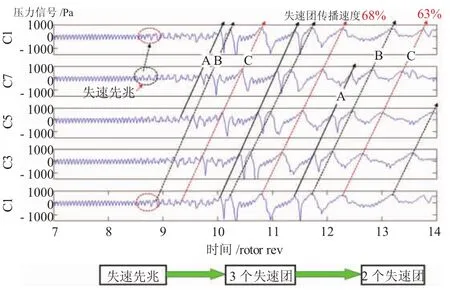

转子安装角均匀情况节流失速过程数值模拟监测的压力信号如图9所示,虚拟探针布置位置与试验相同。在第8.8转左右之前,原始压力信号及其小波谱上均观察不到整阶扰动。之后压气机周向多个通道突然同时产生失速先兆扰动,并合并成3个小失速团,如图9中A、B和C所标示传播路径。在第12.5转左右时,失速团A被失速团C吞并,最终形成2个失速团,传播速度为63%转速,压气机进入完全失速状态。

图9 转子安装角均匀情况,数值模拟监测的失速先兆和失速团周向传播

经比较可知,在安装角非均匀情况下,数值模拟获得的节流失速过程与试验测量结果类似,2个失速先兆是由整阶扰动演化而来,并最终直接形成2个以约65%转速沿周向传播的大尺度失速团。而在转子安装角均匀情况下,周向存在多个失速先兆,虽然同样最终形成周向传播速度为63%转速的2个大失速团,但失速先兆和失速团的产生和演化过程与试验结果偏差较大。因此,考虑了转子叶片几何偏差的压气机节流失速数值模拟获得的结果显然更为接近试验测量结果。

5 叶尖泄漏流动与失速先兆的关系

对比分析数值模拟和试验测量的压气机节流失速过程的静压信号之后,进一步剖析失速先兆产生和发展过程中转子叶尖流场的演化过程。

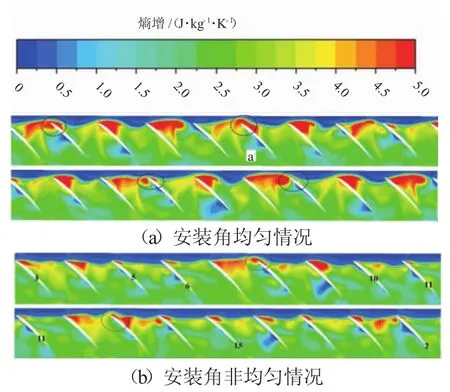

在转子通道前缘附近熵增分布中,梯度较大的位置即高熵增区与主流之间的分界线,可表示泄漏涡影响区与主流之间的分界线[11]。98%叶高的压气机叶顶叶片前缘发生溢流导致失速先兆如图10所示。从图中可见,在失速先兆产生时,安装角均匀情况下,周向至少4个通道的泄漏流溢出相邻叶片前缘,而在安装角非均匀情况下,周向仅有2个位置存在泄漏流溢出相邻叶片前缘的现象(8、13号叶片),其它通道泄漏流与主流的交界线并没有超出额线。泄漏流溢出相邻叶片前缘的流动现象符合Hoying、Vo等[10-11]提出的突变型失速先兆产生条件,可见数值模拟获得的失速起始扰动为spike失速先兆。

图10 98%叶高的压气机叶顶叶片前缘发生溢流导致失速先兆

试验测量结果表明压气机失速先兆是由具有模态特征的2 frot演化而来,试验所观察到的失速先兆属于spike还是modal先兆,需要进一步对比分析。

在失速先兆产生和演化过程中的转子叶顶流动如图11所示。从图11(a)中可见,A1为整阶扰动,其特征是2个相邻通道静压明显比两侧通道高,即与时序信号中所观察到的压力突增相对应。

图11 失速先兆产生和演化过程中的转子叶顶流动

从图11(b)中可见,随压气机节流,整阶扰动向失速先兆演化。此时A1位置的2个通道压升也比较高,与图11(a)中的类似。需要注意的是,在A1右侧的B1所标示的2个通道的前缘位置表示泄漏涡的低静压区延伸到相邻叶片的压力面,整个通道前缘附近的静压均非常低。即失速先兆的特征为高压区A1和低压区B1组合流场结构。

从图11(c)中可见,由数值模拟获得的spike先兆流动(1~3叶片间A1、B1通道),与图11(b)中A1、B1流动结构相似。由于A1通道中间存在较大尺度的低速旋涡结构(速度矢量图),堵塞转子通道导致静压增大(静压云图),而相邻的B1通道存在向相邻叶片前缘溢出的流动现象(速度矢量图),即形成spike失速先兆。由于存在溢流现象,B1通道流动速度并不低,因而静压相对较低(静压云图)。从图8可知,失速先兆沿着周向传播速度为75%转速,从相对坐标系下看,在接下来的某个时刻,溢出的流动与3号叶片泄漏涡相互作用形成大尺度旋涡,然后向4号叶片压力面移动,并溢出4号叶片前缘,即失速先兆从3号叶片前缘(B1通道)传播至4号叶片。在该过程中,B1通道的旋涡尺度进一步增大,通道堵塞也增大,形成类似A1通道流动状态,因而B1通道静压增大。同时,A1通道中低速旋涡流出通道,流动恢复正常。

从图11(d)中可见,随着压气机节流,失速先兆在周向传播的过程中,随着尺度的不断增大,其传播速度也会降低,趋于形成小失速团。A1、B1所示的失速先兆的影响范围达到3~4个通道(前缘低静压区),这与童志庭[18]所测得“spike”失速先兆流动结构相同。数值模拟同样捕捉到类似的流动结构,如图11(e)所示。

由以上试验和数值模拟结果对比分析可以确定,该压气机失速先兆形式为spike先兆,是由模态数为2的2 frot整阶扰动演化而来。

6 完全失速状态叶顶流场

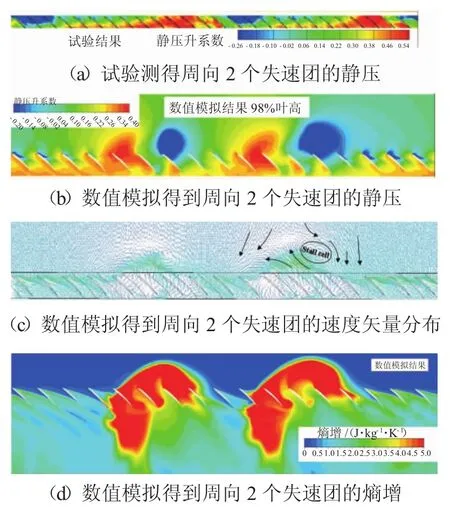

在完全失速状态下试验结果与数值模拟结果的对比以及熵增分布和速度矢量分布如图12所示。图中可以明显观察到周向存在的2个失速团。

图12 在完全失速状态下数值模拟与试验结果的对比

从图12(c)中可见,位于叶排上游的低静压区实际为顺时针方向旋转的回流旋涡。旋涡左侧气流逆着进气方向,因而滞止形成高静压区,左侧主流偏转,对于转子叶片从相对坐标系来看减小了其攻角;而在旋涡右侧,主流趋向于向右侧偏转,从相对坐标系来看增大了转子叶片的攻角;从而,右侧转子通道分离增大,左侧分离减小,分离区相对于叶片排向右侧传播,即形成相对转子叶片按照转速方向相反的方向转动的旋转失速现象。王洪伟[19]以及Lepicovsky[20]利用热线风速仪测量了失速团内部速度矢量,获得了类似的位于失速团内的大尺度回流旋涡流动结构。

从图12(d)中可见失速团的影响范围,每个失速团占据了约5个转子通道的宽度。失速区之外的通道流动比较稳定,如图12(b)、(d)所示。由于失速区的流动堵塞,造成压气机周向流量重新分配,失速区流量迅速减小,其余通道流量有所增大流动趋于稳定,从而使压气机适应过小的流量状态,而非试图把流量的减小平均分配到所有的叶片通道。

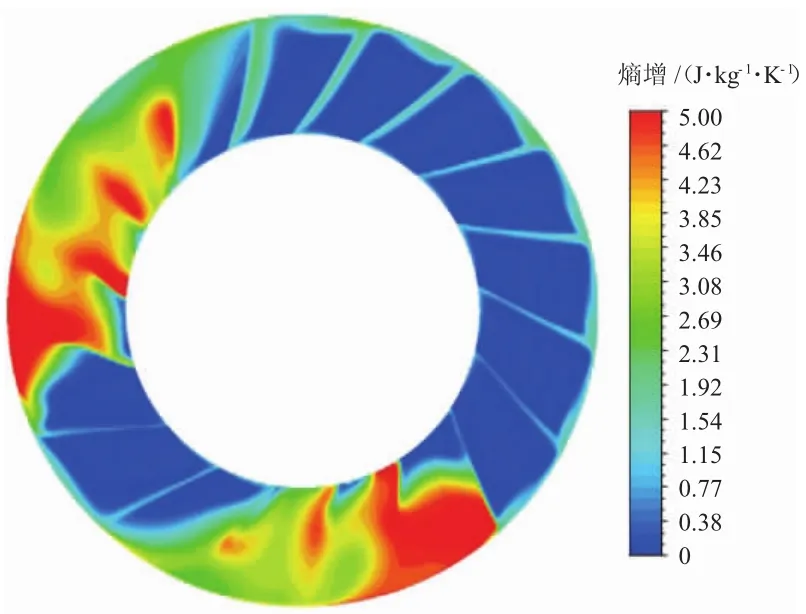

转子出口熵增如图13所示。从图中可见,在完全失速状态下,压气机失速团影响范围扩展至叶根,显然这是1种全叶高失速。另外,数值模拟获得的失速团在周向并不是对称分布,试验测量结果也显示了类似的情况。

图13 完全失速状态下转子出口熵增

7 结论

本文针对低速大尺寸轴流压气机,结合试验和全环非定常数值模拟方法,详细地研究了在有几何偏差条件下压气机失速先兆以及旋转失速演化过程,得出以下结论:

(1)压气机在转子周向非轴对称情况下,会产生1种频率与转频成整数倍、传播速度与转速相同的整阶扰动;

(2)数值模拟结果表明,整阶扰动阶数与转子几何参数周向非均匀分布的波数一致;

(3)随压气机节流,2阶模态的整阶扰动诱导转子叶尖周向2个位置形成spike失速先兆,并最终演化成2个失速团;

(4)采用更接近真实压气机几何情况计算模型进行非定常数值模拟,所获得压气机特性以及节流失速过程更接近试验测量结果。

[1]McDougall N M,Cumpsty N A,Hynes T P.Stall inception in axial compressors[J].Journal of Turbomachinery,1988,112(1):116-125.

[2]Day I J.Stall inception in axial flow compressors[J].Journal of Turbomachinery,1993,115(1):1-9.

[3]Day I J,Breuer T,Escuret J,et al.Stall inception and the prospects for active control in four high-speed compressors[J].Journal of Turbomachinery,1999,121(1):18-27.

[4]Young A,Day I,Pullan G.Stall warning by blade pressure signature analysis[R].ASME 2011-GT-45850.

[5]Cameron J D,Bennington M A,Ross M H,et al.Effects of steady tip clearance asymmetry and rotor whirl on stall inception in an axial compressor[R].ASME 2007-GT-28278.

[6]LIN Feng,CHEN Jingyi,LI Meilin.Wavelet analysis of rotor-tip disturbances in an axial-flow compressor[J].Journal of Propulsion and Power,2004,20(2):319-333

[7]LIN Feng,CHEN Jingyi,LI Meilin.Experimental investigation of unsteady rotor tip flows in a high speed compressor throttled to stall[R]. ASME 2002-GT-30360.

[8]Hyung-Soo L,Young-Cheon L,Shin-Hyoung K,et al.Experimental analysis about the magnitude of the shaft frequency growth near stall in the axial compressor[J].Journal of Mechanical Science and Technology,2011,25(5):1317-1324.

[9]Hoss B,Leinhos D,Fottner L.Stall inception in the compressor system of a turbo fan engine[J].Journal of Turbomachinery,1998,120(1):32-44.

[10]Hoying D A,Tan C S,Vo H D,et al.Role of blade passage flow structures in axial compressor rotating stall inception[J].Journal of Turbomachinery,1999,121(4):735-742.

[11]Vo H D,Tan C S,Greitzer E M.Criteria for spike initiated rotating stall[J].Journal of Turbomachinery,2005,130(1):155-165.

[12]Gourdain N,Burguburu S,Leboeuf F,et al.Simulation of rotating stall in a whole stage of an axial compressor[J].Computers&Fluids,2010,39(3):1644-1655.

[13]Chen J P,Hathawary M D,Herrick G P.Prestall behavior of a transonic axial compressor stage via time-accurate numerical simulation[J].Journal of Turbomachinery,2008,130(4):353-368.

[14]Choi M,Vahdati M.Numerical strategies for capturing rotating stall in fan[J].Proc.IMechE Part A:J.Power and Energy,2011,225(5):655-664.

[15]Pullan G.,Young A,Day I,et al.Origins and structure of spike-type rotating stall[R].ASME 2012-GT-68707.

[16]HE Xiang,MA Hongwei,ZHANG Jun,et al.Wavelet analysis of the shaft order perturbation and stall inception in an axial compressor[J]. Journal of Thermal Science,2013,22(3):223-228.

[17]蒋康涛.低速轴流压气机旋转失速的数值模拟研究[D].北京:中国科学院研究生院,2004. JIANG Kangtao.Numerical investigation on rotating stall in a low-speed axial compressor[D].Beijing:Graduate School of the Chinese Academy of Sciences,2004.(In Chinese)

[18]童志庭.轴流压气机中叶尖泄漏涡、失速先兆、叶尖微喷气非定常关联性的试验研究[D].北京:中国科学院研究生院,2006. TONG Zhiting.The interactive unsteady mechanism between tip leakage vortex,stall inception and micro tip injection in low-speed axial compressor[D].Beijing:Graduate School of the Chinese Academy of Sciences,2006.(In Chinese)

[19]王洪伟,宋志强,王治.单斜热线探针测量压气机旋转失速流场[J].航空动力学报,2011,26(2):249-254. WANG Hongwei,SONG Zhiqiang,WANG Zhi.Measurement of rotating stall in an axial compressor using a single slanted hot-wire probe[J].Journal of Aerospace Power,2011,26(2):249-254.(In Chinese)

[20]Lepicovsky J,Braunscheidel E P.Measurement of flow pattern within arotatingstallcellinanaxialcompressor[R].ASME 2006-GT-91209.

(编辑:栗枢)

Investigation on the Rotating Stall in a Low-Speed Axial Compressor

HE Xiang1,YIN Yue-qian1,HUANG Sheng-qin1,MA Hong-wei2,WEI Wei2

(1.AVIC Aviation Powerplant Research Institute,Zhuzhou Hunan,412002,China;2.School of Energy and Power Engineering,Beihang University,Beijing 100191,China)

In order to further investigate the axial flow compressor rotating stall mechanism,the compressor stall process was simulated via the methods of full-annulus unsteady numerical simulation in which a throttle model was imposed on the outlet boundary.With the comparative analysis of the experimental and numerical results,the generation and evolution of the stall inception and the stall cell in a low-speed axial-compressor was clarified.The results indicate that two spike inceptions are induced by the shaft order perturbations of the second order and evolve into two full-span stall cells in this compressor in the case of some deviation in the rotor blade stagger angle. Comparing with the symmetric rotor model,the numerical results of the rotor model with geometry deviation agreed well with the experimental results.

axial compressor;full-annulus unsteady simulation;throttle model;stall inception;stall cell;aeroengine

V 231.3

Adoi:10.13477/j.cnki.aeroengine.2016.05.014

2016-03-27

贺象(1984),男,工程师,主要从事压气机气动设计工作;E-mail:41213014@qq.com。

引用格式:贺象,银越千,黄生勤,等.低速轴流压气机旋转失速演化机制研究[J].航空发动机,2016,42(5):81-87.HEXiang,YINYueqian,HUANG Shengqin,etal.Investigationontherotatingstallinalow-speedaxialcompressor[J].Aeroengine,2016,42(5):81-87.