航空发动机火焰筒矩形点焊换段修理技术研究

梁 键,赵 海,许勇刚

(中航工业西安航空发动机(集团)有限公司,西安710021)

航空发动机火焰筒矩形点焊换段修理技术研究

梁键,赵海,许勇刚

(中航工业西安航空发动机(集团)有限公司,西安710021)

针对某型航空发动机火焰筒大修时出现的裂纹、烧伤及侵蚀问题,开展了火焰筒第4~6段换段修理工艺试验。通过分析火焰筒的结构,确定了用新段替换相应的故障段的方法对火焰筒进行修复。在拆分故障段时,尽量减小保留段壁厚的局部减薄量;在重新装配时,避免在原电阻焊点处再次焊接;通过采取以上工艺措施,实现了火焰筒的换段修理。同时进行了电阻焊焊接拉伸试验、撕破检查、金相组织检查等工艺验证试验。换段修理的火焰筒通过了发动机试车考核验证。换段工艺方法也可作为批生产过程中部分段制造有缺陷时的补救方案。

火焰筒;修理;矩形点焊;换段;航空发动机

0 引言

火焰筒是航空发动机燃烧室的重要组成部件[1-4]。由于发动机反复起动、停车,使得火焰筒承受大小、方向随时间变化的循环交变载荷,这是引起火焰筒产生裂纹、掉块故障的主要原因[5]。火焰筒换段修复技术是发动机使用1个寿命期后修复火焰筒裂纹的有效方法之一,由于在某型发动机修复过程分解剥离火焰筒各段与相连的波纹板时,在原矩形点焊处出现的局部材料减薄,已超出相关设置和评定标准;同时受到修理材料的焊接性能及修理的可操作性等未知因素影响,修复修理工作未能开展。

本文通过实施修理工艺分解及复装、修理件材料电阻焊焊接试验、撕破检查、金相检查;采用选配错开原焊点减薄处,再滑合装配焊接完成换段修复,完整地掌握了火焰筒换段修理技术,对航空发动机修理技术的提升储备有着现实意义。

1 燃烧室及火焰筒结构

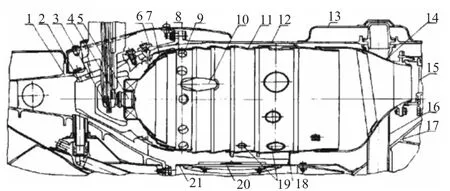

某型发动机的燃烧室(如图1所示)由火焰筒、燃烧室机匣、喷嘴、涡流器、点火器等组成。

图1 某型发动机燃烧室

从图中可见,其火焰筒属气膜冷却式火焰筒,安装于空气进气口和燃气导管之间,主要由呈球形锥状的头部、5道波纹板气膜冷却结构组成的圆柱段及左、右联焰管等组成。第3~6段间有5道波纹板,其节点与各段连接处采用矩形点焊连接以形成环道,2股空气通过环道形成1层冷却气膜,用以冷却筒体内表面,以降低火焰筒的壁面温度。火焰筒各圆柱段均由GH163合金板材制成,材料厚度为0.9mm。波纹板均由GH3030合金板材制成,材料厚度为0.7mm。

2 故障检查与修理

2.1故障检查

对火焰筒各段、波纹板及相连接处目视检查:

(1)裂纹长度超过25.4mm,则换段修理;

(2)烧伤及侵蚀深度超过0.127mm,则换段修理。

2.2修理后的检查要求

(1)火焰筒换段修理允许的最小材料厚度是0.72mm;

(2)检查新波纹板,以保证间隙内没有焊接飞溅;

(3)对焊接部位进行荧光检查;

(4)进行空气流量试验,保证设计要求。

3 火焰筒换段的修理

3.1修理件的分解检查

由于波纹板是采用电阻焊的方法焊接到火焰筒各段上的,要使波纹板从火焰筒上剥离且不伤及各段基体,存在较大难度,经过多次分解尝试未能取得理想效果。依据火焰筒焊接质量及性能评定标准,火焰筒各段矩形点焊的压痕深度不得超过15%,波纹板的压痕深度最大为25%。即在焊接熔合及压力作用下,在焊点处会出现材料厚度减薄点,减薄极值为1.6 -(0.9×15%+0.7×25%)=1.29mm,其中“段”在点焊处,允许存在材料最大减薄0.135mm;波纹隔圈在点焊处,允许存在材料最大减薄0.175mm。

3.1.1修理件“段”材料减薄机理分析

修理件通常是火焰筒使用超过千小时以上的大修故障件。对修理换段件测量并进行分析。

(1)测量结果:矩形点焊处的材料厚度为1.15~1.36mm,其中最薄点为1.15mm,则段减薄0.17mm,该处材料厚度仅为0.73mm。分解后要保持材料厚度大于0.72mm是难以实现的。

(2)测量非矩形点焊处的材料厚度结果为0.88~0.90mm,与原材料厚度比近乎无变化。

(3)修理件矩形点焊处的材料减薄原因:焊接熔合时焊接压力或火焰筒工况下点焊处的烧伤、侵蚀;

(4)非矩形点焊处的材料厚度未减薄的原因:该处未进行熔合加压焊接,在火焰筒工况下,该处是波纹板的波谷与火焰筒各段形成气膜环道处,2股空气通过环道形成1层冷却气膜来冷却筒体表面,对于材料的烧伤、侵蚀影响甚小。

3.1.2新制造件段材料减薄机理分析

新制造件经过点焊后,在矩形点焊处材料减薄0.17~0.22mm,段最大减薄0.08mm,段与波纹板在矩形点焊处的剥离量为0.90-0.08-0.72=0.10mm,材料厚度存在修理剥离换段裕度,可以满足换段修理允许的最小材料厚度为0.72mm的要求。

3.1.3修理挂机件段的材料厚度状态

火焰筒实施手工打磨分解换段,修理后进行发动机挂机考核,分离剥离后较理想的材料厚度状态如下:

(1)“段”在原点焊处材料厚度为0.65~0.82mm,其中有2个点材料厚度存在偏薄现象,不符合修理要求。

(2)“段”在非点焊处材料厚度为0.77~0.90mm,符合修理要求。

3.2换段修理

换段修理首先须解决修理件的材料焊接性能及如何进行焊接的问题。针对以上分析,在矩形点焊处由于材料减薄,再次焊接将导致更加严重的材料减薄及烧伤、侵蚀现象,因此,只有采取避开(错开)原有焊点的措施,才能满足修理设计要求及火焰筒焊接设置和评定标准。

3.2.1焊接试验

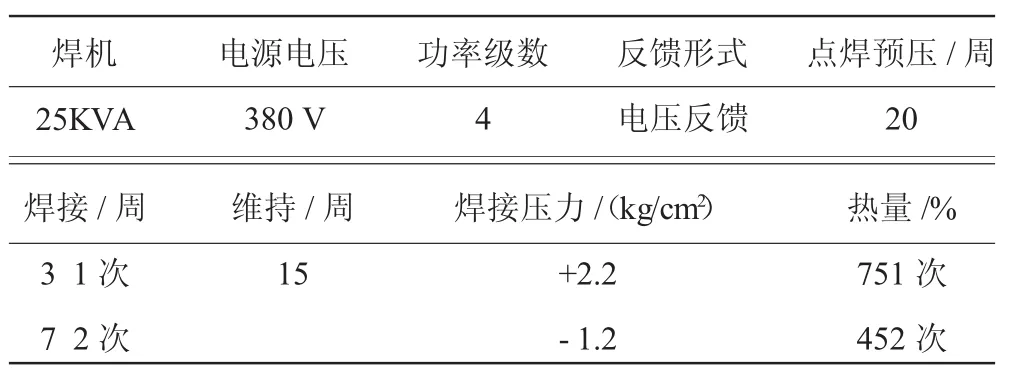

焊接试片从修理件火焰筒段上切割截取,如图2所示,状态与正式修理焊接应保持一致。清洁试片、装配,装配点焊,点焊时波纹板与火焰筒段的点焊处须错开原有焊点。焊接试片的焊机必须与点焊正式零件的焊机一致,试件的搭接量应与零件的搭接量要求相同,电极需采用特制电极。焊接参数见表1。

表1 焊接参数

图2 焊接试片

3.2.2试验检测

(1)测量修理件焊接试片,矩形点焊处的材料厚度为1.33~1.38mm;最小点为1.33mm,符合大于1.29mm火焰筒焊接设置和评定标准值。

(2)目检试片:未见表面裂纹、表面严重粘损、压痕、烧伤烧穿、飞溅、焊点的边缘胀裂等现象。

(3)撕破检查:撕破12个焊点,焊点均达到长度≥3.25mm、宽度≥1.25mm的凿切试验要求。其结果符合撕破检验评定标准要求。

(4)金相检测:检测1、2、3号件,焊透率为47%、30%、34%,无点焊缺陷,报告结论为合格。

3.2.3换段分离及复装

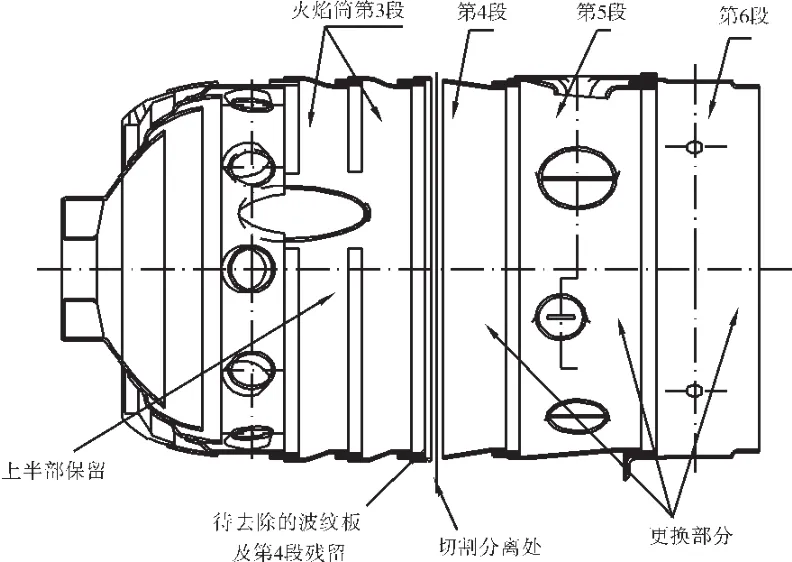

修理件材料的焊接性能可满足修理要求后,根据从修理的可靠性、安全性出发将风险降到最小的原则,选取修理更换火焰筒第4~6段,火焰筒换段分解如图3所示,该项配套更换件及工艺装备较成熟。不希望减薄火焰筒换段分离主体材料,应尽可能保留原有材料壁厚。

图3 火焰筒换段分解

采用线切割分离方法去掉有缺陷的第4~6段。使用风动工具磨削去除波纹板及残留的第4段,并随时测量火焰筒第3段分离处的壁厚,在非矩形点焊处保持原有材料厚度,在矩形点焊连接处剥离应使材料去除最少,检查圆周70个焊点,其点焊处的最小厚度为0.65mm且不可连续,零件表面是圆滑转接的,不允许有锯齿状表面,记录检查结果。分解剥离磨削换段过程应间歇渐近磨削,避免零件发生烧蚀现象,必要时用水冷却。采用试验件进行换段分解磨削试验是非常必要的。剥离过程不得采用强撕的方法,以避免分离产生孔洞。

修理复装是关键之一。为保证零组件整体装配关系及尺寸要求,在复装过程中使用专用工装。焊接电极采用特制电极以形成矩形焊点及波纹要求的尺寸,在夹具上预装配新的火焰筒第4~6段下半部组件,将上、下半部2组件滑合装配在一起,检查新的焊点是否已错开原有焊点。如未错开,则更换新件再试,直至满足焊点位置要求。新、旧焊点在组件焊接后的状态如图4所示。

图4 修理复装

修理复装后进行流量试验,以控制通过火焰筒波纹板空气的流量,使其达到火焰筒流量设计要求。

3.3挂机考核

将经过换段修理的火焰筒装机进行试车考核,挂机考核后分解检查未见异常,通过了质量验证试车考核,说明修理工艺可行。

4 结束语

通过修理工艺验证,在材料焊接试验、质量风险评估、挂机质量考核试车后评审,该修理方法可以满足试车性能要求,修理方法及工艺合理可行,实现了火焰筒的换段修理。

火焰筒换段修理还可应用于新制造火焰筒时,各段存在制造缺陷的补救。新制造件点焊后,在矩形点焊处材料减薄为0.17~0.22mm,段最大减薄0.08mm,补救时只要控制各段矩形点焊的压痕深度不超过6%,即可保证火焰筒最终的压痕深度不超过15%,波纹板的压痕深度最大25%的验收标准要求。

[1]Rolls-Royce.The jet engine[M].Derby:Technical Publications Department,Rolls-Royce Plc,1996:288.

[2]Mattingly J D,Heiser W H,Pratt D T.Aircraft engine design[M].2nd ed.New York:AIAA Education Series,2002:325-415.

[3]Lefebvre A H.Gas turbine combustion[M].2nd ed.London:Taylor& Francis Group,1999:1-31

[4]Dodds W J,Bahr D W.Design of modern gas turbine combustors[M]. Manhattan:Academic Press,1990:343-476.

[5]李全通,景小宁.某型发动机火焰筒热弹塑性/蠕变应力分析[J].燃气涡轮试验与研究,1999,12(1):40-43. LI Quantong,JING Xiaoning.Stress analysis of thermal elasticity plasticity/creep of combustion liners of a certain type of aero-engine[J]. Test and Research of Gas Turbines,1999,12(1):40-43.(in Chinese)

[6]邓明.航空燃气涡轮发动机原理与构造[M].北京:国防工业出版社,2008:245-246. DENG Ming.Theory and structure of aero gas turbine engine[M].Beijing:National Defense Industry Press,2008:245-246.(in Chinese)

[7]王晓梅,马蕾.中介机匣典型故障排除及深度修理[J].航空发动机,2014,40(6):68-72. WANG Xiaomei,MA Lei.Removing and deeply repairing of typical failures for intermediate casing[J].Aeroengine,2014,40(6):68-72.(in Chinese)

[8]陈光,洪杰,马艳红.航空燃气涡轮发动机结构[M].北京:北京航空航天大学出版社,2010:331-334. CHEN Guang,HONG Jie,MA Yanhong.Structure of aero gas turbine engine[M].Beijing:Beijing University of Aeronautics and Astronautics Press,2010:331-334.(in Chinese)

[9]李明,谢玉江,王东生.某型航空发动机火焰筒的组织损伤分析[J].航空发动机.2006,32(3):42-43. LI Ming,XIE Yujiang,WANG Dongsheng.Structure damage analysis of combustion liners of a certain type of aeroengine[J].Aeroengine,2006,32(3):42-43.(in Chinese)

[10]航空发动机设计手册总编委会编.航空发动机设计手册:第5册[M].北京:航空工业出版社,2002:174-177. General Editorial Committee of Aeroengine Design Manual.Design manual of aerorengine:5th volume[M].Beijing:Aviation Industry Press,2002:174-177.(in Chinese)

[11]郭运强,张克实,耿小亮,等.航空发动机火焰筒疲劳裂纹扩展规律[J].航空制造技术,2006(12):80-82. GUO Yunqiang,ZHANG Keshi,GENG Xiaoliang,et al.Law of fatigue crack extension of aero-engine flame tubes[J].Aeronautical Manufacturing Technology,2006(12):80-82(in Chinese)

[12]陈祝年.焊接工程师手册[M].北京:机械工业出版社,2002:1. CHEN Zhunian.Mannual of welding engineer[M].Beijing:Mechanical Engineering Press,2002:1(in Chinese)

[13]中国机械工程学会焊接学会编.焊接手册:第1卷焊接方法及设备[M].3版.北京:机械工业出版社,2007:365-476. Welding Division of Chinese Mechanical Engineering Society.Manual of welding(vol.1):welding method and equipment[M].3rd ed.Beijing:China Machine Press 2007:365-476.(in Chinese)

[14]李亚江.焊接缺陷分析与对策[M].北京:化学工业出版社,2011:5. LI Yajiang.Analysis and strategy with welding defects[M].Beijing:Chemical Industry Press,2011:5(in Chinese)

[15]赵熹华,冯吉才.压焊方法及设备[M].北京:机械工业出版社,2005:8. ZHAO Xihua,FENG Jicai.Methodology and equipment of pressurized welding[M].Beijing:Mechanical Industry Press,2005:8.(in Chinese)

(编辑:张宝玲)

Technology Study on Section-Change Repair with Rectangular Spot Welding of Combustor Liner for Aeroengine

LIANG Jian,ZHAO Hai,XU Yong-gang

(AVIC Xi'an Aero-Engine(Group)Ltd.,Xi'an 710021,China)

Aiming at the problem of cracks,burning and erosion on combustion liners of an aeroengine in overhaul,a repair technique of section-change was tested on sections No.4,No.5 and No.6 of the liner.A method of defining and removing failure section and replacing it with new section was presented through structural analysis of the liner.During disassembly,the technique of controlling the local reducing of material of the remaining section was adopted.During reassembly,the technique of avoiding second-time resistance spot weld in the thinning place was adopted.In the mean time,the verification tests of resistance spot weld,rupture check,metallographical check were made so as to arrive at a successful section-change repair of liner.Liner repaired according to the method have passed the verification of on-engine test.The method can be taken as remedy means due to manufacturing defects of some sections during mass production.

combustor liner;repair;rectangular spot welding;section-change;aeroengine

V 261.3+4

Adoi:10.13477/j.cnki.aeroengine.2016.05.016

2015-10-06

梁键(1966),女,硕士,研究员级高级工程师,主要从事航空发动机制造修理工艺技术研究工作;E-mail:jliang66@126.com。

引用格式:梁键,赵海,许勇刚.航空发动机火焰筒矩形点焊换段修理技术研究[J].航空发动机,2016,42(5):94-97.LIANGJian,ZHAOHai,XUYonggang. Technologystudyonsection-changerepairwithrectangularspotweldingofcombustorlinerforaeroengine[J].Aeroengine,2016,42(5):94-97.