航空发动机主燃烧室高温测试技术

王明瑞,王振华,韩 冰,李亚娟,葛 新

(中航工业沈阳发动机设计研究所,沈阳110015)

航空发动机主燃烧室高温测试技术

王明瑞,王振华,韩冰,李亚娟,葛新

(中航工业沈阳发动机设计研究所,沈阳110015)

依据航空发动机主燃烧室结构及RR等国外发动机公司的研制经验,阐述了航空发动机主燃烧室试验器应当采用的合理布局。结合各类主燃烧室试验器的结构,以测量燃烧室出口温度场为目的,介绍了4种可用于燃烧室试验器温度场测量的技术,同时给出了1种燃气分析燃烧温度通用计算方法。对4种高温测试技术在不同类型燃烧试验器上的应用特点进行了比较。指出燃气分析方法测量燃烧室出口温度场具有可测量高温、数据精度高、高压环境性能可靠、在使用寿命周期内成本低的优势,是目前温度场测试的首选。

燃烧试验器;测温技术;燃气分析;热电偶;光纤测温;相干反斯托克斯拉曼散射;燃烧室;航空发动机

0 引言

新型航空发动机主燃烧室研制的试验工作一般从单头部试验开始。国外各大发动机公司的数据统计表明:在整个研制周期内总试验时数中,单头部的试验时数所占比例最高,其次是扇形试验时数,全环试验时数最少。因此,合理安排各类试验器的数量对于缩短航空发动机燃烧室研制时间、降低试验件和试验费用有重要意义。试验器的试验压力是影响燃烧性能的重要因素,航空发动机主燃烧室设计点压力较高,中低压模拟试验不能真实反映主燃烧室在设计点的真实状况,一般认为主燃烧室的工作压力在1.2MPa以上,其性能参数才相对稳定,因此在工程研究中,1.2MPa以上压力乃至全压的试验器逐渐成为主流。

温度分布是航空发动机主燃烧室最重要的参数之一,直接影响涡轮的寿命。随着航空发动机向更高推重比发展,主燃烧室的排气温度也越来越高,目前推重比12~15的航空发动机主燃烧室出口平均温度已达1900 K以上,热点温度高达2300 K以上,已超过B型热电偶的测温范围。能测量更高温度的热电偶,由于未能有效解决高温氧化环境下寿命短的难题,基本不适合在燃烧室这类强氧化环境中使用,因此高温燃气测试技术已成为航空发动机主燃烧室试验的瓶颈之一。

本文针对不同类型主燃烧室试验器的结构特点和工作范围,对几种已用于或有潜力用于航空发动机主燃烧室温度测试的技术的优缺点进行了比较[1],并给出了含C、H、O、N 4种元素燃料燃烧的燃气分析计算方法。

1 主燃烧室试验器

作为测温技术应用平台的主燃烧室试验器,按结构可分为单头部试验器、扇形试验器和全环试验器;按试验压力分为常压试验器、中压试验器和高压试验器。高压试验器通常指试验压力为1.2MPa以上的试验器,能较为真实反映燃烧室的流动、温度分布、火焰筒壁面热区、污染物排放以及耐久性等指标[2-3]。

中国航空发动机主燃烧室已从仿制阶段过渡到自主设计阶段,燃烧室设计体系的建设、发展和完善已成为当务之急,试验研究和验证在其中将发挥更大作用。随着各型号燃烧室研制进展,燃烧试验器类型布局不合理、数量不足的问题开始显现。燃烧试验主要存在以下问题:一是全环试验器多,单头部和扇形试验器少,使得本应在单头部和扇形试验器开展的试验集中到全环燃烧室上进行,造成设备改造成本增加、测试系统不匹配、运行成本高等问题。单头部试验器数量不足,导致一些只能在单头部试验器上开展的试验项目未能开展,如利用光学技术研究主燃区的流场、浓度场以及油气匹配等试验项目,使得本应在研制前期暴露的问题,延迟到全环试验阶段,给问题的解决带来困难,也造成研制周期延长;二是中低压试验器多,高压试验器少,试验数据统计结果表明,降压模拟的试验结果与燃烧室实际工况的结果差异较大;三是测试系统比较落后,如热电偶受到燃烧室内环境影响,测试结果的不确定性较大,给数据分析带来很大困难。全环燃烧室由于结构的原因也限制了如光学等先进测试技术的应用。

从国外新型燃烧室研制经验来看,试验都要经历单头部试验、扇形试验和全环试验的过程,统计表明单头部的试验时数占70%,扇形试验时数占20%,全环试验时数占10%,这是从燃烧室结构特征、减少研制时间和降低试验研究成本综合优化的结果。航空发动机主燃烧室一般由约20个相同的头部组成,对单个头部开展试验研究可利用的测试手段多,可以获得大量的数据,有利于准确判定燃烧室的性能,及时发现和解决问题,这也是国外发动机公司单头部燃烧室试验占总试验时数70%的原因。单头部试验件加工费用低、周期短、改进设计的成本也较少,单头部试验器几乎可以开展所有的燃烧试验项目,运行费用较全环试验器的也大大降低。更高的温升和更低的污染物排放是先进燃气轮机燃烧室发展的两个主要方向,高温升燃烧室的头部进气量增加导致冷却和掺混气量的减少,为获得满意的温度场分布,主燃区的燃烧组织方式成为关注的重点;主燃区的温度分布是影响超低污染燃烧室NOx排放最为重要的因素。但由于主燃区的温度高、区域小,为减小对主燃区工作性能的影响,此类试验研究工作只能利用PLIF、燃气分析、相干反斯托克斯拉曼散射(CARS)、高速摄影等无干扰或较小干扰的测试技术来获取温度场、压力场、浓度场、速度场的数据,以更深入了解燃烧室性能,为改进燃烧室的设计提供数据支持。以上测试技术受其测试方法的影响,更适合用在结构相对简单的单头部试验器上。在充分开展单头部试验的基础上开展扇形试验,以了解头部之间的性能,扇形试验器一般以4~5个头部为好,以中间的2~3个头部为研究对象,以减小边界效应的影响。在良好的扇形试验结果的基础上进行全环试验,一般以检测温度场为主要项目。

2 高温测试技术

航空发动机主燃烧室出口截面的温度分布是最重要的参数之一,应从以下几个方面考虑选择温度测试技术。(1)“点”测试技术。测试针对燃烧室出口的温度分布,尤其是热点温度;(2)数据的独立性。测试结果应只随被测燃气的温度变化而变化,不受所使用环境的影响或者影响很小,这是保证数据准确或者通过修正得到准确数据的前提条件;(3)高温测量能力。测温能力应能覆盖燃烧室排气的热点温度;(4)响应时间。较短的测试响应时间可以减少试验器在高温、高压状态工作时间,减少运行成本、降低风险;(5)综合成本,应综合考虑费用成本,包括测试设备初期投入成本和日常维护成本,试验运行成本以及测试设备损坏未能获得有效数据的风险,为获得精度较高数据的额外支出等。

下面介绍4种常用的温度测试技术,并结合试验器类型从上述5个方面来比较其优缺点。

2.1燃气分析

2.1.1测试原理

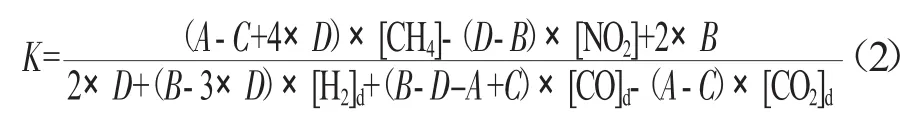

采用燃气分析技术直接测量燃烧室出口的燃气成分,通过计算方法得到燃烧室的油气比,利用燃料的低热值计算出燃烧效率,结合燃烧室的进口温度以及燃气焓值表或平均定压比热容,计算燃气温度。其计算化学平衡式为

式中:a、b、c为燃料中H、O、N与C的摩尔比;X为燃烧室喷水量与燃料的摩尔比;P0为空气的摩尔数,R、S、T为空气中O2、N2、CO2的体积分数;h为空气中H2O的摩尔含湿量。

由于各组分测量所用仪器不同,得到的燃气组分有干基体积分数和湿基体积分数之分,为便于计算需统一,定义:湿基体积分数=K×干基体积分数(K为干湿基转化系数)

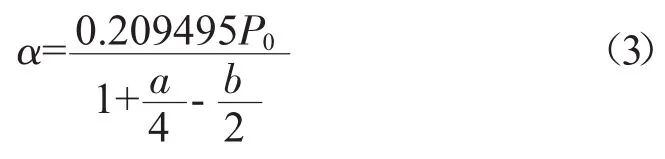

余气系数为

油气比为

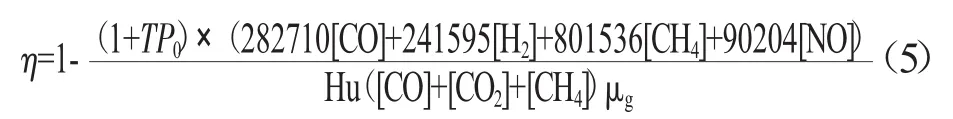

燃烧效率为

其中:μg=12.011+1.008a+15.999b+14.01c。

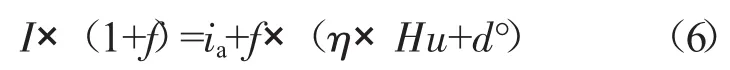

焓值法燃烧温度[4]为

式中:I为燃烧室出口燃气的焓值;ia为燃烧室进口空气的焓值;η为燃烧室的燃烧效率;Hu为燃料的热值;d°为燃料在25℃下的定温燃烧焓差

根据计算出的I值,再利用文献[4]中的焓值表可得到对应的燃烧温度。

焓值法燃烧温度存在以下问题:(1)焓值表定义CHn为燃料分子式,因此不适用计算含有O、N成分燃料的燃烧温度;(2)焓值表的数据都来自于国外,没有详细描述如何获得燃气焓值的方法,不能清晰界定燃气焓值是化学平衡下的还是完全燃烧态下的。在燃气温度较低时,二者之间差别较小,但当燃气温度超过1400℃时,差别随着燃气温度的升高而增大。在考虑热离解的情况下,更适合采用平均定压比热容法来计算燃气温度,但需求解元素平衡、化学平衡、能量平衡等方程所组成的方程组,运算复杂,在此不做详细讨论。

2.1.2测试能力分析

燃气分析是1种间接测温技术,影响燃气分析温度测量精度因素包括余气系数、燃烧效率、进口温度和计算方法的精度。在不考虑计算方法时,燃气分析余气系数的误差为1.1%,燃烧效率的误差为0.2%,进口温度的误差为0.4%±2℃,以燃烧室出口温度为基准的相对误差小于0.2%,可以确定出燃烧温度的误差小于1.0%。

燃气分析测试需要先将样气冷却到500℃以下,即产生所谓的使化学反应停止的“骤冷”效果。虽然“骤冷”方式能使不完全燃烧组分的化学反应停止,但并不能阻止热离解组分从燃烧室温度下的平衡态向样气冷却后温度下平衡态的迁移,即样气在温度降低的过程中,存在着热离解组分复合的过程,使得样气成分与燃烧室内燃气成分不同,燃气分析燃烧效率只表明了不完全燃烧损失,未包括热离解平衡态和完全燃烧态的偏离。

由于热离解的存在,燃气温度平衡态的放热量较完全燃烧态的减少,其偏差是燃烧温度的函数,可以通过计算来减少乃至消除该误差。在计算燃气温度时,燃烧效率定义应为实际放热量与理论放热量的比值,因此用燃气分析效率计算的燃烧温度较实际温度高,随着燃烧温度的升高、燃烧室压力降低和热离解程度提高,燃气分析燃烧温度与燃烧室实际燃烧温度的偏差变大。通过计算得到燃烧室温度下的平衡态和理论完全燃烧态的偏离,其过程是:根据燃气分析数据计算出燃烧温度,求解热离解方程,得到此温度下的各燃气成分的体积分数以及所蕴含的热量,计算出新的燃烧效率,依此燃烧效率重新计算燃烧温度,经多次迭代就可得到包含不完全燃烧热离解平衡态的燃烧温度[5]。理论计算结果表明,燃气温度在1400℃以下,热离解对燃烧温度的影响较小;而在1400℃以上,热离解对燃烧温度的影响逐渐增大。

燃气分析燃烧温度计算所需的余气系数和燃烧效率不受环境因素影响,只由燃料种类、燃烧状态、测量方式和仪器精度决定,系统精度可控;燃烧室进口温度一般为400~700℃,此时电偶具有较高的测量精度;试验器上有较长的整流段,可保证燃烧室进口气流的温度场为均匀场,通过化学分析可获得燃料成分和低热值的精确值,以上3个因素保证了燃气分析法燃烧温度的测试精度,这也是国外先进发动机公司信赖燃气分析测量温度的原因。燃气分析的测温能力取决于取样器的耐温能力,一般使用水冷取样器,理论计算结果表明,取样器可可用于2500℃的燃气温度测试,目前已完成2039℃的燃气测试。

燃气分析测试也存在一些不足,主要表现在:(1)响应时间长,包括样气输送时间、样气置换时间、仪器响应时间,一次测量总计需20~30s;(2)系统复杂,初期投资较大,简化后的单个燃气分析测温通道的投资约为22万元人民币。虽然存在以上不足,但由于其数据精度高、燃气取样器的水冷方式保证了其运行可靠,降低了运行成本;虽然初投资较大,但仪器一般能使用8~10 a,只需增加较少的标气成本,从使用寿命期内来看,其成本并不高。

2.2热电偶

热电偶是将2种不同材料的金属焊接在一起,当参考端和测量端有温差时,就会产生电动势,根据该电动势与温度的单值关系可以得到测量端温度。热电偶具有结构简单,响应快,适宜远距离测量和自动控制的特点,应用比较广泛。

在理想状态下,热电偶的理论误差<0.5%,但在实际测量中,其测量精度还受到燃烧室内气流和边界条件以及热电偶结构等因素的影响,实际误差远高于0.5%。以常用的带有陶瓷管护套的热电偶为例,在燃烧室内影响其测量精度的因素有[6]:热气流对偶丝对流换热Q1,热气流对偶丝的辐射换热Q2,热气流对遮蔽罩的对流换热Q3,热气流对遮蔽罩的辐射换热Q4,偶丝对遮蔽罩的辐射换热Q5,遮蔽罩对冷壁的辐射换热Q6,偶丝的导热损失Q7,气流动能转化为热能的比例Q8,偶丝的表面催化效应Q9,陶瓷管的导热损失Q10。

由于被测燃气成分、速度、温度、燃烧室边界条件、热电偶冷却气量以及偶丝表面状态的不同,以上因素会对热电偶测量值产生影响。这些误差很难定量,使得修正热电偶的测量温度极为困难。此外热电偶温度误差随压力和温度提高而增大。为减少辐射损失,一般在偶丝外增加保护套管,测量结果为气流的总温,只能通过换算得到静温,这也是产生测量值误差的1个原因。

严格来说,热电偶只有在相同的环境下,如相同类型的试验件、相同的试验件工作状态、相同的测量段,其测量结果才有较好的重复性。热电偶测量值的实际精度很难界定,可以从几方面来证明热电偶的测量值确实存在较大的不稳定性。

以某型燃烧室的长期试验数据统计为例,进口温度为500℃,出口温度约为1420℃,燃烧室压力在0.5MPa左右,油气比约为0.027,在上述条件下,热离解造成的热损失很小,燃烧效率为99.5%~100%,长期用热电偶测量燃烧室出口温度场的统计结果显示,热效率的变化在93%~102%之间波动,明显不合理。导致此结果的主要因素有:燃料热值的变化、油气比的偏差和热电偶测量精度。根据化验单确定燃料的热值,当热值变化较大时,可通过修改计算方法消除此影响。油气比的偏差来自于燃油流量测量值、空气流量测量值和空气流量测量点到试验件进口管段的漏气量。空气流量的测量偏差<1.5%,燃油流量的偏差<1%,试验中通过检查管道的漏气量,可确保管道漏气量<1%,因此油气比的极限偏差应<3.5%。剩余约4%的波动是由热电偶的测量波动引起的。

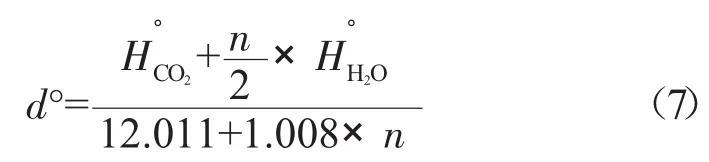

用燃气分析和B型热电偶测量某型燃烧度出口截面同一位置温度的对比如图1所示。其偏差在-150~125℃之间波动。燃气分析方法的温度通过测量燃气中的CO和CO2的体积分数后计算得到的,B型热电偶测温上限为1820℃。根据燃气分析测量温度的精度优于1.0%,可以推断出燃气温度在1800℃以下时,其温度误差<18.2℃,证明热电偶的测量值存在较大偏差。

图1 燃气分析和热电偶温度的比较

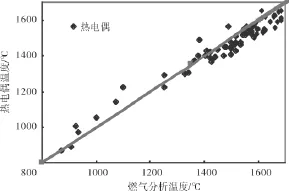

利用热电偶和燃气分析分别测量同一燃烧室得到的周向平均温度沿径向的分布如图2所示。在径向腔道高度15%~65%的范围内,虽然热电偶的平均温度偏低,但还较规律。而在油气比0.030和0.033的2个状态下,通过热电偶温度得到的在径向高度约8%、73%和85%的3个位置的周向平均温度明显不合理。

图2 周向平均温度沿径向分布

随着燃烧试验向高温高压方向发展,燃气温度已超过目前常用的较长寿命热电偶的测量范围,铱铑和钨铼等高温热电偶在强氧化环境中寿命短的问题尚未解决,高压环境会导致热电偶的冷却效果减弱,引起热电偶在试验过程中的损坏,影响试验顺利进行的同时也造成试验成本提高。但热电偶使用简便,适用各类型燃烧试验器,仍是燃烧试验测温的重要手段。

2.3光纤测温

光纤温度传感器一般分为2类:利用光纤本身的某种敏感功能来测量温度;光纤只传输光,在光纤端面加装其它感温部件构成的传输型传感器。按测量方式又可分为接触型和非接触型光纤传感器。依据航空发动机主燃烧室的结构和测量要求,文中光纤传感器主要指接触型光纤传感器。光纤传感器的优点有抗电磁干扰、电绝缘、灵敏度高、质量轻、体积小、测量对象广泛,对被测对象的影响小等。测量误差小于0.2%,温度分辨率可达0.00002℃,测温时无需进行冷端温度补偿[7-11]。

美国的R.R.Dils率先成功研制出蓝宝石光纤高温测试仪器,1988年获美国专利。Luxtron公司生产的蓝宝石光纤温度仪测试的瞬态温度最高可达2100℃。20世纪80年代末,浙江大学的沈永行等成功研制了蓝宝石单晶光纤传感器;清华大学的周炳琨成功研制出了光纤黑体腔温度传感器,测试温度上限为1300℃。

蓝宝石黑体空腔光纤传感器是最接近航空发动机主燃烧室测量需求的测温装置,但还存在一些不足,限制了进一步使用。首先蓝宝石熔点只有2050℃,其测温能力取决于其表面镀层金属的熔点,镀铂膜黑体腔能测量1700℃以下的温度,镀铱膜黑体腔能测量2040℃以下温度;此外,在燃烧室的温度和压力下,还要保持一定的强度以保证光纤在气动力作用下不发生变形,实际能测量的温度会更低。目前,商业光纤温度传感器的测温能力一般在1300℃以下,能测量1700℃的光纤温度传感器还处于实验室研究阶段,虽然根据相应的测试理论采取一定的技术措施,提高了光纤温度传感器的瞬时测温能力,但并不能提高长期稳态测量的测温能力。从测量方式和研究进展看,进一步提高接触式光纤温度传感器的测温能力有一定困难。

2.4CARS法测温

CARS法的测量原理为:当2束频率为wP和wS的高能激光束(浦Pump和斯托克斯Stokes激光束)聚焦在1点入射到被测介质中时,通过分子中的非线性过程互相作用产生第3束类似于CARS光束的偏振光,如果wR=2wP-wS正好是分子的某一共振谱线,且满足非线性光学中的相位匹配条件,那么wR频率的光会极大地增强。用这一信号就可以对燃气成分和浓度进行鉴别。比较测验光谱与已知其温度的理论光谱即可求得温度。要执行这些反复迭代的最小二乘法计算程序,还需要具备相当的计算能力,CARS可用于燃烧诊断、等离子体分析、光化动力学、反应动力学等方面的研究[12-14]。CARS能实时无干扰的测量燃烧室工作状态下的气体浓度、温度和压力,理论上可以提供纳秒级的时间分辨率和微米级的空间分辨率及较高的精度,得到的是燃气在燃烧室内温度和压力下的平衡状态燃气参数,反映了不完全燃烧和热离解的影响,是测量燃烧过程热离解态与理想状态的偏差的重要技术手段,可用于高温燃烧室平衡态实际燃烧温度计算结果的试验验证。从测试机理看,CARS测温结果为燃烧室内燃气的实际温度,对于研究燃烧机理和燃烧室内的实际工作状态有重要作用。

CARS系统应用在燃烧室试验器的难点之一是激光怎样到达测量区域和信号,怎样被接受。此外,燃气中烟尘粒子的反射和折射会降低接收信号的强度,这也限制了其在高压条件下运行的航空发动机燃烧室中的使用,不适用于复杂结构型式的燃烧室测量,一般用于开放空间或结构比较简单的单头部试验器。Black和Magre等[15]于1996年测得了在0.32MPa压力下的高质量的CARS波谱;1998年Hassa等[15]用CARS系统测量了在0.6~0.7MPa压力下运行的试验设备内的温度。在测量中,数据量大幅减少,在混合强度很高的临界位置测量不到数据,表明已接近CARS测量的极限[15]。此外CARS系统复杂,目前还没有成熟的商业化产品,对使用人员有很高专业要求,这就限制了其在燃烧室研究中的应用。

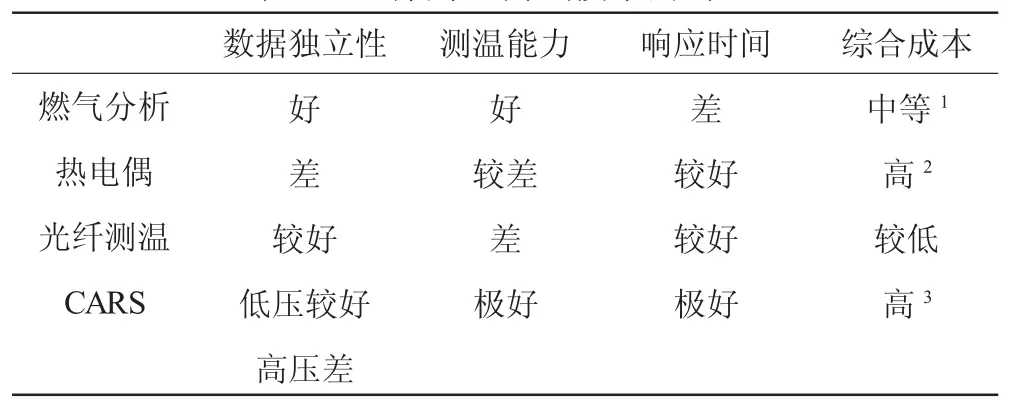

CARS和热电偶测得液化石油气和空气火焰温度的结果表明,火焰温度为1000℃左右时,二者有50~80℃[16]的偏差。CARS测量误差源主要有标定误差和由冷热信号叠加造成的信号线性畸变。4种高温测试技术的比较见表1。

表1 4种高温测试技术的对比

3 结论

(1)单管、扇形和全环燃烧试验器的合理布局能有效缩短航空发动机燃烧室的研制周期,降低研制费用,应用更多的测试技术,可获得更多的燃烧室性能数据,更好的了解燃烧室性能;

(2)综合比较4种可测量温度的技术,属于间接测量方法的燃气分析技术在测试精度和使用方便性2方面有其优势,虽然响应时间较长,是现阶段燃烧室温度测量的最优选择;

(3)热电偶测温受测试精度和环境影响大,高温测量能力差,精度低,但由于使用方便,也是燃烧试验重要的测温手段;

(4)光纤测温技术受制于受感部分的耐温能力,无法长时间测量2000℃以上的温度;

(5)CARS技术能测量平衡态的燃气成分和温度,对使用者有很高的技术能力要求,误差也较大,主要用于燃烧反应过程研究。

[1]Willamson R.C,Stanforth C.M.Measurement of jet engine combustion temperature by the use of thermocouples and gas analysis[R].SAE 1969 Transactions-V78-A.

[2]张宝诚.航空发动机试验和测试技术[M].北京:北京航空航天大学出版社,2005:324-329. ZHANG Baocheng.Aeroengine experiment and measurement technology[M].Beijing:Beihang University Press,2005:324-329.(in Chinese)

[3]林宇震,许全宏,刘高恩.燃气轮机燃烧室[M].北京:国防工业出版社,2008:3-6. LIN Yuzhen,XU Quanhong,LIU Gaoen.Gas turbine combustor[M]. Beijing:National Defense Industry Press,2008:3-6.(in Chinese)

[4]范作民,傅巽权.热力过程计算与燃气表[M].北京:国防工业出版社,1987:104-106. FAN Zuomin,FU Xunquan.The heat process calculation and gas meter[M].Beijing:National Defense Industry Press,2008:104-106.(in Chinese)

[5]胡正义,江义军,赵清杰,等.航空发动机设计手册:第1册[M].北京:航空工业出版社,2000:600-609. HU Zhengyi,JIANG Yijun,ZHAO Qingjie,et al.The design manual of aeroengine:1stalbm[M].Beijing:AviationIndustryPress,2000:600-609.(in Chinese)

[6]刘春宇,暂新军,王明瑞.发动机燃烧室温度测量的探讨[C]//第11届发动机试验与测试技术交流会论文集,成都:中国航空学会测试分会,2012:85-89. LIU Chunyu,ZAN Xinjun,WANG Mingrui.Discussion on temperature measurement of aeroengine combustor[C]//The 11th China Aeroengine Experiment andMeasurementTechnology Symposium,Chengdu:Measurement Branch of the Chinese Society of Aeronautics and Astronautics,2012:85-89.(in Chinese)

[7]Dakin J P,Kahn D A.A novel fibre-optic temperature probe[J].Optical and Quantum Electronics,1977,9(6):540-544.

[8]James K A,Quick W H,Strahan V H.Fiber optics:the way to truedigital sensors[J].Control Engineering,1979,26(2):30.

[9]Imber M,Kuan J.Prediction of transient temperature distribution with embedded thermocouples[J].AIAA Journal,1972,10(6):784-789.

[10]Chen CJ,Thomsen DM.On tansient cylindrical surface heat flux predicted from interior temperature response[J].AIAA Jouranl,1975,13(13):697-699.

[11]Lii MBC,Chiappetta L,Guile RN,et al.Internal aerodynamics of gas sampling probes[J].Combustion and Flame,1982,44(82):3-14.

[12]耿辉,李麦亮,周进.相干反斯托克斯喇曼光谱单脉冲测量火焰温度[J].上海航天,2001(4):19-25. GENG Hui,LI Mailiang,ZHOU Jin.CARS measurement for temperature of plane flame[J].Aerospace Shanghai,2001(4):19-25.(in Chinese)

[13]毛茂华,黄春峰,石小江.先进航空发动机燃烧室试验温度激光测量技术[J].测控技术,2010,29(S1):76-83. MAO Maohua,HUANG Chunfeng,SHI Xiaojiang.Laser temperature measurement technology of advanced aero-engine combustor test[J]. Measurement and Control Technology,2010,29(S1):76-83.(in Chinese)

[14]黄春峰,石小江,钟华贵.燃气涡轮发动机高温燃气温度测量技术[C]//第9届发动机试验与测量技术学会交流会论文集,北京:中国航空学会发动机试验技术专业委员会,2008:125-129. HUANG Chunfeng,SHI Xiaojiang,ZHONG Huagui.Gas turbine hot gas temperature measurement technology[C]//.The 9th Engine Experiment and Measure Technology Academic Exchange Collection,Beijing:Engine Test Technology Professional Committee of China Aviation Society,2008:125-129.(in Chinese)

[15]Schodl R.Capabilities of optical point measurement techniques with respect to aero engine application[C]//RTO Lecture Series217,Cleveland:Noth Atlantic Treaty Organization(NATO),1999:1-12.

[16]李麦亮,赵永学,耿辉,等.相干反斯托克斯喇曼光谱测量技术[J].国防科技大学学报,2001,23(2):39-42. LI Mailiang,ZHAO Yongxue,GENG Hui,et al.Research on coherent anti-Stokes Raman spectroscopy measurement technology[J].Journal of National University of Defense Technology,2001,23(2):39-42.(in Chinese)

(编辑:赵明菁)

High Temperature Measurement Technology for Main Combustion Chamber of Aeroengine

WANG Ming-rui,WANG Zhen-hua,HAN Bing,LI Ya-juan,GE Xin

(AVIC Shenyang Engine Design and Research Institute,Shengyang 110015,China)

Based on main combustion chamber structure of aeroengine and experience from predominate engine company such as Rolls-Royce,the reasonable layout of main combustion chamber rig of aeroengine was elaborated.For the purpose of measuring the outlet temperature field of main combustion chamber,combined with the structure of main combustion chamber,four temperature measurement technologies for combustion rig were introduced and general calculating method on gas analysis was presented.The characteristics of four temperature measurement technologies applied to different combustion rigs were compared.The result follows that gas analysis is regarded as the best technology for measuring combustor temperature field because of its high temperature measurement ability,high precision,good reliability in high pressure environment and low life cycle cost.

combustion rig;temperature measurement technology;gas analysis;thermocouple;optical fiber temperature measurement;CARS;combustor;aeroengine

V 231.2

Adoi:10.13477/j.cnki.aeroengine.2016.05.015

2015-12-19基金项目:航空动力基础研究项目资助

王明瑞(1969),男,高级工程师,从事航空发动机燃烧试验工作;E-mail:547903391@qq.com。

引用格式:王明瑞,王振华,韩冰,等.航空发动机主燃烧室高温测试技术[J].航空发动机,2016,42(5):87-93.WANGMingrui,WANGZhenhua,HANBing,et al.Hightemperaturemeasurementtechnologyformaincombustionchamberofaeroengine[J].Aeroengine,2016,42(5):87-93.