靖吴油区中高含水区块控水增油技术研究与应用

樊勇杰,周长顺,张红岗,李晓明,曹永强,刘建升,景文杰,胡克俭

(中石油长庆油田分公司第三采油厂,宁夏 银川 750006)

靖吴油区中高含水区块控水增油技术研究与应用

樊勇杰,周长顺,张红岗,李晓明,曹永强,刘建升,景文杰,胡克俭

(中石油长庆油田分公司第三采油厂,宁夏 银川 750006)

随着油田开发的深入,靖吴油区进入中高含水期,油藏堵塞由单一的无机垢堵塞逐渐转变为无机-有机垢堵塞,主力油层层间层内矛盾日渐突出, 常规暂堵酸化措施控含水效果逐年变差,出现增液不增油的现象。针对油井酸化措施后出现的问题,研究了既能有效地封堵高出水层,同时又可以解除低渗层污染的综合工艺措施。通过分析不同区域堵塞特征,针对性开展了酸液体系优化,形成了以胶束酸为主的土酸体系;优化了适应性更强的“分浓度,组合粒径”多轮次注入暂堵酸化工艺;同时开展了分层暂堵酸化的技术试验。通过187口井的现场试验,取得了较好的控水增油效果,为靖吴油区开发提供了技术保障。

堵塞机理;中高含水期;暂堵酸化;分层暂堵酸化

靖吴油区已逐渐进入中高含水期,随着开发深入,综合含水率不断上升,开发矛盾逐渐转化。目前油藏常规酸化措施面临2方面主要问题:一是由于油藏的开发年限逐渐增加,油藏水驱不均导致的酸化后含水率大幅上升[1];二是随着近几年连续大规模措施,近年油井措施井数在500口井左右,措施选井空间越来越小,措施效果逐年变差。靖吴油区在2011~2014年共计实施常规酸化措施335口,单井日增油0.98t,措施增油效果逐年变差,措施前后综合含水率由38.3%上升至49.8%,含水率上升11.5个百分点,措施效果逐年变差。

根据历年常规土酸实施效果可以看出,常规酸化措施以及常规土酸体系适应性逐年变差,措施后单井增油量下降、含水率上升幅度大、有效期缩短等问题成为制约靖吴油区酸化增油的主要因素[2]。因此,针对油井酸化措施后出现在增油的同时油井含水率大幅度上升的问题,研究一种既能够封堵高渗透层,又可解除低渗透层污染的工艺措施。

1 酸化技术研究

1.1酸液配方优化

原有体系酸液配方:12%盐酸+3%HF+1%缓蚀剂+0.5%防膨剂+1%稳定剂+0.5%活性剂(配方中的百分数为质量分数,下同)。针对原有体系酸在酸化施工中措施效果变差、含水率上升幅度大的问题,调整酸液配方,以提高酸液的酸化效果。配方中加入胶束剂、互溶剂和抗酸渣剂。调整方案:12%盐酸+3%HF+1%缓蚀剂+0.5%防膨剂+0.5%稳定剂+0.3%活性剂+5%胶束剂+1%互溶剂+5%抗酸渣剂。其中胶束剂可提高酸液的溶蚀能力,扩大油流孔道和提高岩层渗透率;互溶剂是能使油、水相互交溶的化学剂,可降低油水表面张力,实现润湿反转;抗酸渣剂能防止酸化过程中原油与酸(特别是酸与沥青质、胶质)接触时产生淤渣,造成淤渣堵塞地层,形成二次污染。

1.2酸液性能评价

1.2.1稳定性

配制酸液的质量分数为10%~20%,在40℃的水浴锅中放置1、4、8、12h,观察酸液的稳定性。试验结果如表1所示,酸液在不同的质量分数情况下,胶束剂、互溶剂、抗酸渣剂在酸液中澄清、无沉淀,证明胶束剂等添加剂在酸液中稳定性好,能满足施工要求。

表1 酸液稳定性能试验数据表

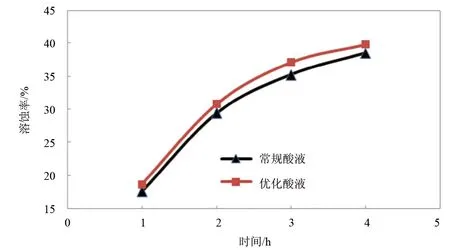

图1 酸液溶蚀性能

1.2.2溶蚀性

将优化酸与常规土酸分别配制100mL,加入5g岩屑(过80目筛),90℃恒温120min,测得溶蚀率,结果如图1所示,4h条件下优化酸液对岩屑的溶蚀率为常规土酸体系溶蚀率的103.4%,证明调整方案对岩屑溶蚀率有一定程度的提高。

1.3酸化技术现场应用情况

靖吴油区位于鄂尔多斯盆地伊陕斜坡西部,面积2446km2,在构造位置上横跨天环向斜和伊陕斜坡2大构造单元。靖吴长6油层组油藏属低渗透油藏,主力开发油藏为D1、D2、D3、D4、D5,目前油井开井3678口,平均单井日产油1.75t,综合含水率53.5%,受水驱不均影响,低产低效井658口,占17.9%,已处于含水上升期。

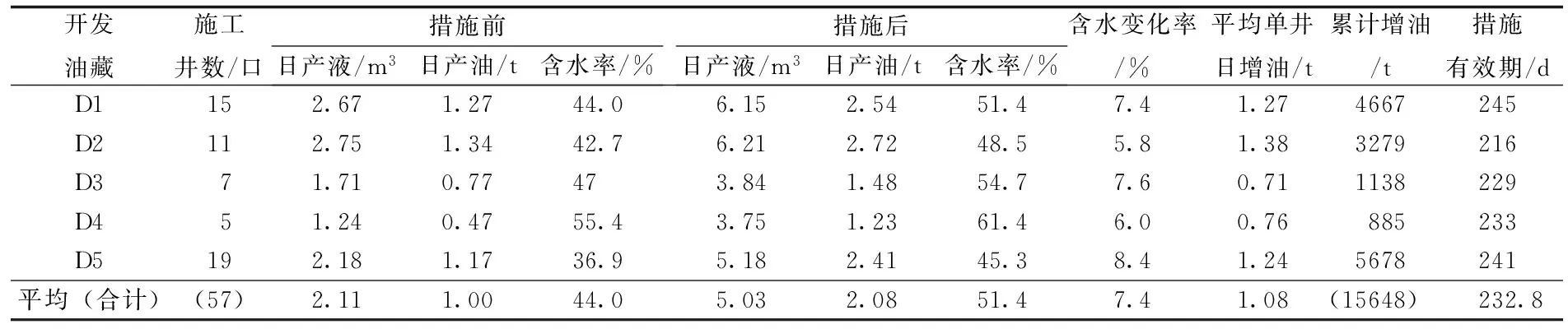

酸液配方调整后实施57口井,调整措施效果见表2,现场实施结果表明,配方调整后措施提液幅度与单井日增油量均有不同程度的提高,措施后平均含水率由44.0%上升至51.4%,累计增油1.56×104t,缓解了酸化后含水率快速上升的问题。

表2 酸液配方调整措施效果表

2 暂堵酸化技术研究

2.1暂堵酸化技术原理

将油溶性颗粒堵剂分散在聚合物溶液中配制成稳定的悬浊液,作为前置暂堵剂段塞,在酸化施工前,将其泵入地层中。根据最小流动阻力原则,油溶性颗粒堵剂将优先进入高渗层,随着油溶性颗粒堵剂的不断进入,将会在大孔道及裂缝中形成屏障,最终形成厚度不一的封堵层,使地层的渗透率值趋于均匀统一。从而,使后续酸液进入低渗层,对低渗透油层进行有效酸化[3]。当酸化结束后,由于油溶性颗粒堵剂具有油溶特性,在出油大孔道中原油浸泡后可自行溶解,不会污染出油通道。对于出水通道,由于油溶性颗粒堵剂具有不溶于水的特性,颗粒进入出水孔道内不会被溶解,可对出水孔道或出水地层进行有效封堵,降低油井含水率[4]。

2.2暂堵酸化工艺参数优化

2011~2014年酸化措施大规模实施,虽然总体措施效果好于常规酸化和缓速酸酸化,但对比分年度数据,随着措施选井空间的缩小,平均单井增油量下降幅度较大,措施有效期逐年缩短。为保障措施效果,需对暂堵酸化措施参数进行优化调整。

2.2.1注入方式优化

筛选出ZDJ-1暂堵剂。ZDJ-1暂堵剂主要由A、B、C、D、E共5种材料组成,其中A、B是2种不同强度、不同软化点的人工合成油溶性树脂材料,占80%;C是强度大于油溶性树脂的天然油溶性高分子材料,占10%;D是硬度低于油溶性树脂的石蜡类物质,占9.5%;E是表面活性剂,起到分散剂作用,使暂堵剂能较好均匀分散于携带液中[5],占0.5%。

暂堵剂理论封堵处理半径为0.5m,前期暂堵剂用量达不到“深部封堵”地层的目的。为使暂堵剂能够深入地层进行深部封堵,将原有“单一浓度、一次注入”的方式优化为根据预处理压力确定暂堵剂的注入方式。2015年现场施工中每井次ZDJ-1暂堵剂备料2.5t。施工过程如下:

1)若挤酸压力小于9MPa时,加入600kg暂堵剂,配制成质量分数为15%的暂堵剂悬浊液4m3,注入地层。若挤暂堵剂压力未达到15MPa,将剩余暂堵剂以相同比例(质量分数15%)分2次配制,必须保证挤暂堵剂压力在15~18MPa范围内。

2)若挤酸压力大于9MPa时, 加入320kg暂堵剂,配制成质量分数为8%的暂堵剂悬浊液4m3,注入地层;再加入600kg暂堵剂,配制成质量分数为15%的暂堵剂悬浊液4m3。若挤暂堵剂压力未达到15MPa,将剩余暂堵剂以相同比例(质量分数15%)分2次配制,必须保证挤暂堵剂压力在15~18MPa范围内。

2.2.2暂堵剂用量优化

以D1油藏为例,图2(a)为暂堵剂用量与增油量相关性,可以看出随着单井暂堵剂用量的增加措施后增油量呈现出线性递增的关系;图2(b)为暂堵剂用量与含水上升率相关性,可以看出随着单井暂堵剂用量的增加,措施后含水上升幅度明显下降;图2(c)为暂堵剂用量与升压幅度相关性,可以看出随着暂堵剂用量的增加,施工过程中升压幅度也呈现上升趋势。针对高含水井,现场实施“加大暂堵剂量、减小酸量”的施工模式。一方面加大暂堵剂用量可以确保暂堵剂对高渗层的封堵效果,另一方面减小酸量可有效防止措施参数过大而导致的措施后含水上升的问题。

图2 暂堵剂用量与增油量、含水率、压力的关系

2.2.3暂堵剂粒径优化

针对单一粒径暂堵剂对不同储层封堵适应性差的问题,优选了3种粒径的ZDJ-1暂堵剂,粒径分别为180、200、220目,在D2、D3油藏的A2、A3、A4、A5井实施暂堵酸化措施(表3)。其中A2、A4井采用单一粒径暂堵剂,而A3、A5井采用不同的粒径组合;措施后A3、A5井日增油效果明显优于A2、A4井,说明组合粒径的暂堵剂能够更好地进入地层,达到“暂时封堵地层高渗通道”的作用,使酸液更加均匀地处理堵塞地层,有效地释放地层能量,措施后增油效果更明显。

表3 不同粒径暂堵剂实施效果

2.3暂堵酸化技术措施效果

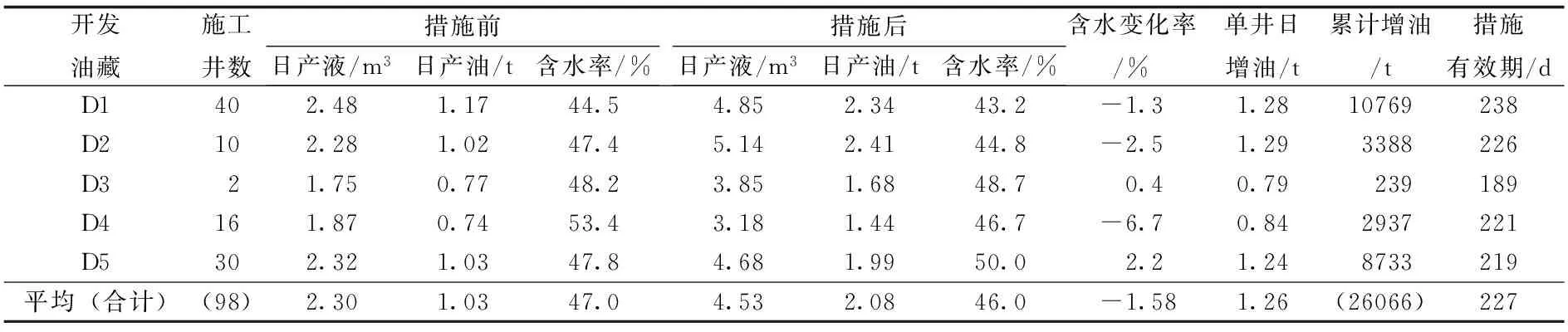

2015年在靖吴油区实施“分浓度,组合粒径”多轮次暂堵酸化98口井,措施后综合含水率保持稳定,平均单井日增油1.26t,累计增油2.6×104t,有效期平均227d,实施情况良好,如表4所示。

表4 暂堵酸化实施效果

3 分层暂堵酸化技术

3.1分层暂堵酸化技术原理

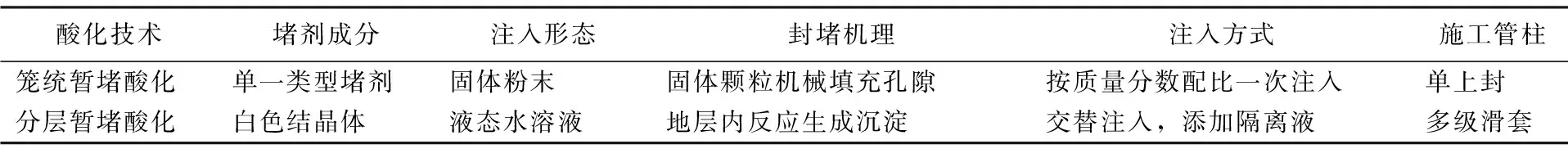

D3、D5油藏为多层系开发油藏,开发层系为三叠系长61、长62储层。受储层纵向非均质性或污染程度的差异,笼统暂堵酸化无法实现堵剂和酸液在地层的均匀分布,不能有效解除层间矛盾。分层暂堵酸化, 采用“双液法”注入方式,利用苯甲酸钠溶液与酸在地层反应生成苯甲酸暂堵剂,既保证了施工管柱安全,又实现了层内暂堵。分层暂堵酸化与常规暂堵酸化技术原理如表5所示。

表5 分层暂堵酸化与常规暂堵酸化技术原理

3.2分层酸化堵剂室内评价

3.2.1堵剂溶解性

分层酸化堵剂苯甲酸钠具有不溶于酸、不溶于水、易溶于原油等有机质的特点。在不同介质中的溶解性如表6所示。取约2g堵剂,分别溶解在盐酸、土酸、磷酸、醋酸、清水、原油、煤油中,在原油和煤油中的溶解率最高,达到98.51%以上,在酸和水中几乎不溶。证明分层酸化堵剂具有油溶性特点,不会堵塞油流通道,也不会对地层造成永久性损害。

表6 分层酸化堵剂在不同介质中的溶解性结果

注:表格中的百分数均为质量分数。

3.2.2堵剂封堵效果

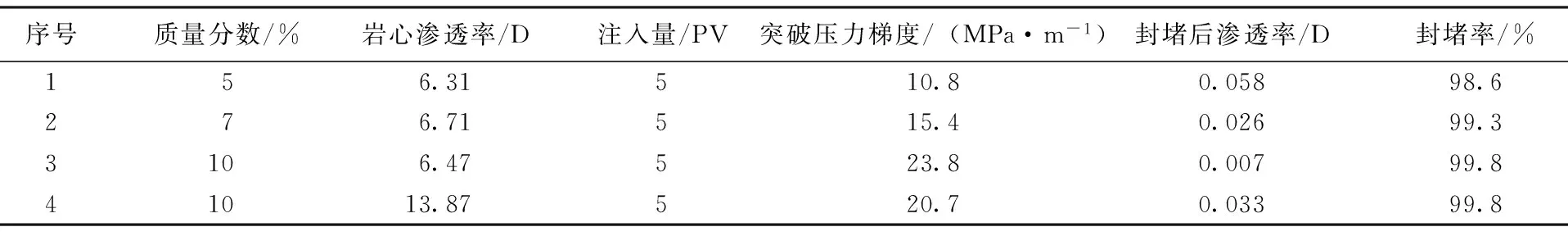

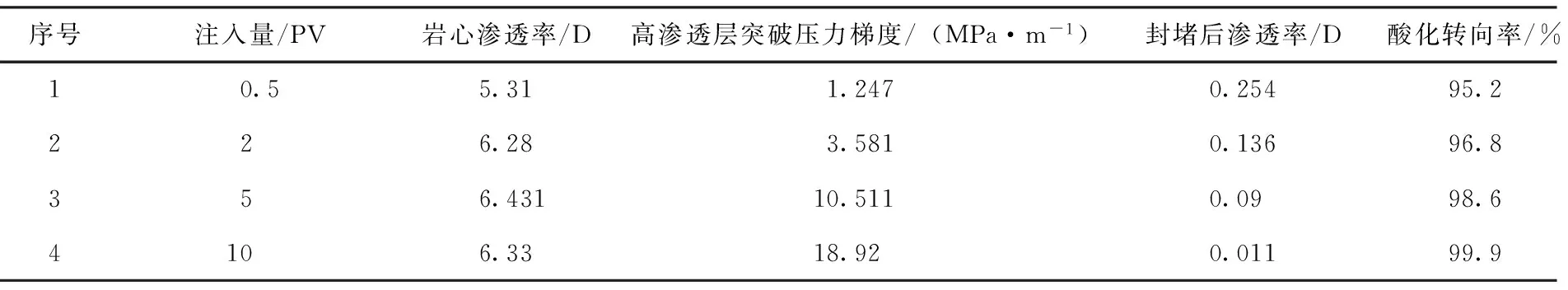

分层酸化堵剂的封堵效果试验分2部分,一是堵剂质量分数对封堵效果的影响,二是堵剂注入量对封堵效果的影响。首先选取4块岩心,注入4种相同注入量不同质量分数的暂堵剂,观察突破压力并计算岩心封堵率;再选取不同渗透率的4块岩心,注入4种相同质量分数不同注入量的暂堵剂,观察突破压力并计算酸液转向率。试验结果如表7、8所示,分层酸化堵剂注入质量分数越大,封堵效果越好;暂堵剂质量分数相同时,随地层渗透率增加,分层酸化堵剂注入量越多,封堵效果越好。

表7 分层酸化堵剂质量分数对封堵效果的影响

表8 分层酸化暂堵剂注入量对封堵效果的影响

3.3分层暂堵酸化技术措施效果

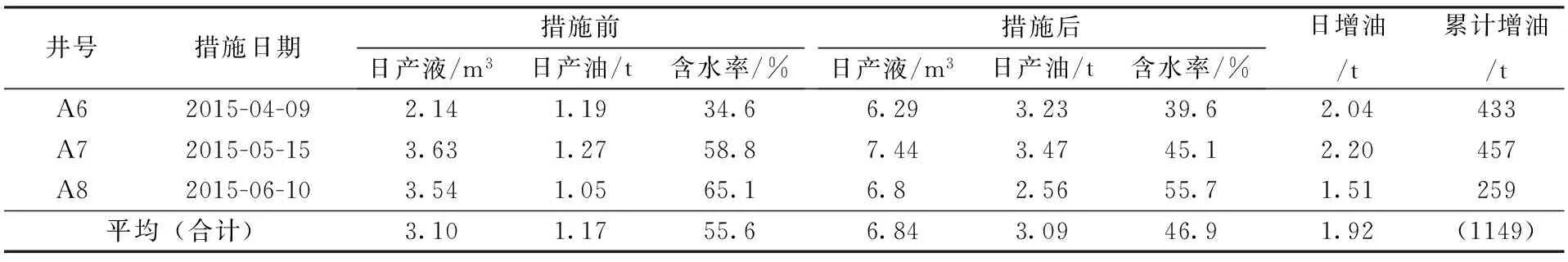

在D3油藏选取A6、A7、A8这3口井开展分层暂堵酸化技术试验。3口井开发层系为长61、长62油层,均采用合采方式开采;3口井平均单层苯甲酸钠用量为1.0t,单层酸液用量为8.5m3,挤入苯甲酸钠过程中,施工压力由8.5MPa上升至12.7MPa,升压幅度明显,证明地层高渗层被有效封堵。措施后平均单井日增油1.92t,措施后含水率由55.6%下降至46.9%,累计增油1148t。

表9 分层暂堵酸化实施效果表

4 结论与建议

1)添加了胶束剂、互溶剂和抗酸渣剂的酸液在一定程度上解决了靖吴油区酸化后含水率上升幅度大、措施效果逐年变差的困境,是解除中高含水期油藏近井地带地层堵塞的有效手段之一。

2)通过对暂堵剂的用量、浓度、注入方式、粒径等参数的优化,有效控制了措施后油井含水上升幅度,提高了措施增油量,对油田开发起到了积极作用。

3)对中高含水期油井采用“加大暂堵剂量、减小酸量”的“堵水酸化”工艺将逐步替代“暂堵酸化”措施工艺,从而有效封堵地层高渗层、改善产液剖面,实现控水增油。但该工艺没有具体的施工参数做指导,目前只能根据现场施工经验来确定暂堵剂与酸液用量,下步仍需不断探索不同油藏暂堵剂用量与酸液强度参数。

4)分层暂堵酸化解决了分层开发油井笼统暂堵酸化的弊端,在确保施工管柱安全的前提下实现了分层暂堵;液态暂堵剂在分层暂堵酸化施工中具有较好的适应性,有效缓解了分层系开发油藏的层间矛盾,达到控水增油的目的。

[1]肖曾利,库尔班,王小梅,等.暂堵酸化技术在低渗、非均质油藏中的应用[J].石油天然气学报(江汉石油学院学报),2008,30(2):291~293.

[2]张宁利,李晓明,张红岗,等.暂堵+多氢酸+负压返排酸化在低渗透油藏的应用及效果分析[J].石油化工应用,2012,31(9):43~47.

[3]赵立强,邹洪岚,黄开林.暂堵酸化工艺技术及其应用[J].钻采工艺与储备,1998,18(2):49~52.

[4]陆小兵,李磊,李年银,等.高压欠注井连续注入酸化工艺技术研究及应用[J].长江大学学报(自科版),2015,12(11):61~65.

[5]罗跃,张煜,杨祖国,等.长庆低渗油藏暂堵酸化技术研究[J].石油与天然气化工,2008,37(3):229~232.

[编辑]帅群

2015-12-19

樊勇杰(1983-),男,工程师,现主要从事油气田增产增注方向的科研和管理工作,fyj_cq@petrochina.com.cn。

TE357

A

1673-1409(2016)29-0049-06

[引著格式]樊勇杰,周长顺,张红岗,等.靖吴油区中高含水区块控水增油技术研究与应用[J].长江大学学报(自科版),2016,13(29):49~54.