内燃机车管状端子压接工艺质量控制

上海交通大学机械与动力工程学院 中车戚墅堰机车有限公司工艺技术部 赵贤更

内燃机车管状端子压接工艺质量控制

上海交通大学机械与动力工程学院中车戚墅堰机车有限公司工艺技术部赵贤更

在研究内燃机车管状端子压接工作原理的基础上,分析了该型端子的压接工艺技术,并提出了压接质量的判定标准。

内燃机车;管状端子;压接工艺;质量判定

0 引言

管状端子凭借抗震动、耐冲击、免维护、操作简便和组装时间少等特性和优势,迅速进入国内市场,并广泛应用于各型内燃机车电气连接领域,正在逐步替代传统护套端子,考虑到端子压接性能对机车运行安全的重要性,对管状端子压接工艺研究并提出可靠的工艺技术和质量判定标准意义重大。

1 管状端子压接原理

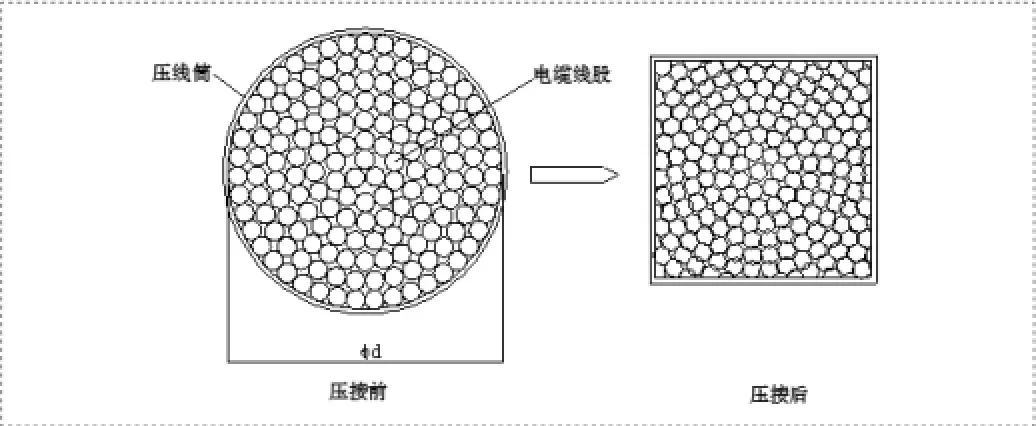

电缆导体是由多股细圆线股绞合而成,因此绞合芯股之间会存在间隙,当受外力作用发生变形且不允许大于它的圆直径φd时,势必破坏原单根圆线股的绞合规则而填充间隙,当间隙填充满并继续变形时,电缆线股间以及线股与端子压接筒内壁间塑性变形,此过程中温度升高,引起结合部位金属塑形对流,破坏了金属表面的氧化膜,金属之间相互渗透达到可靠的连接,从而使管状端子和电缆线股形成气密性连接。

图1 管状端子压接原理示意图

气密性连接意味着电缆线股与管状端子之间彼此紧密连接,中间不存在空隙。在正常大气条件下,不管是液体还是气体物质都无法进入。被压紧的线股之间不会发生氧化现象,进而可以排除压接接触电阻的升高。鉴于电缆导体由线股绞合而成,所以可以将其视为内部封闭状态,在压接不充分的情况下,电缆可以从管状端子中抽出,连接空隙的存在,会导致氧化现象,氧化会使接触电阻升高,升高的电阻不利于信号传输,信号流会被抑制(或减弱),而对于功率传输来说,会导致能量损失以及压接部位过热(甚至燃烧危险)。

2 端子结构分析

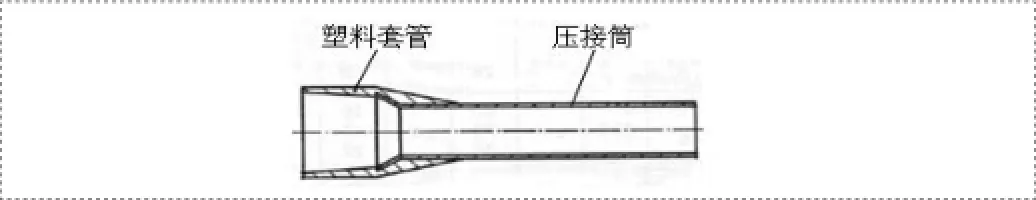

图2 管状端子结构图

如图2所示,管状端子由塑料套管和压接筒两部分组成。压接筒是实现电缆线股与端子连接的部分,也是唯一受到压接工艺影响的部分,压接质量直接决定了电气传输性能。所以,选择与端子压接筒相匹配的压接方式,使用正确的压接工具,实现良好的压接状态,才能保证良好的电气连接性能。同时,塑料套管如果在压接过程中受损或变形,也会影响电气连接的性能。

3 压接四要素分析

压接质量的好坏主要受四个实体要素(电缆、管状端子、压接工具和操作者)影响,因此必须对这四个要素进行控制。

3.1电缆

电缆优选多股绞合线,单股线经试验证明符合要求后,也可用于管状端子压接。电缆的线芯材料的硬度和压接筒材料硬度应相近,已剥皮的电缆线股,压接前不应浸锡。剥线长度按如下经验数据:剥线长度=压接筒长度+(1~2)㎜。应保护好已剥皮的电缆线股,以免其松乱,当线股层次被弄乱时,应重新按原方向轻轻捻紧,使其恢复原状并保持清洁。除特殊要求,一个压接筒内压接一根电缆。

3.2管状端子

管状端子的压接筒应为铜含量不低于99.9%的铜合金,且表面电镀锡(镀层厚度不低于3um),塑料套管耐持续105℃温度。外形尺寸符合DIN 46228-4-1989-C《带塑料套管的管状端子》要求。

3.3压接工具

压接工具应具有压接全周期控制机构,保证压接一旦开始,只有到整个压接工作循环完成,压接工具压头才能重张开(返回),取出管状端子进行下一个压接作业循环。手动压接工具应具有自动返回机构。压接工具应保证压接全周期内,压接筒和电缆导体在工具内正确定位。压接工具压模型腔的形状应符合使用要求和压接筒结构的特点,压模应保证压接筒压接部位正确成形,不损伤压接筒和电缆线股。压模规格、端子压接筒规格及电缆规格相适配。

压接工具在使用前,必须按标准DIN 46228进行拉力试验校准,每一件校准好的压接工具应有合格标识。工具投入使用后,定期(3-6个月)按标准DIN 46228进行拉力试验来证明工具性能是否符合使用要求。对连续生产的情况,应在每天开工前进行首检(拉力试验和端子压接高度)。有任何确定的或可疑的失效,都必须立即撤离工作场所并重新校准或报废处理。

3.4操作者

操作者必须经过专门培训,经理论、实作考核合格后方能上岗。应熟悉电缆、管状端子、压接工具的型号规格及其含义和相互组合关系,还应熟悉压接工艺流程,能熟练地压接出合格产品。

4 压接工艺分析

内燃机车管状端子压接工艺流程如图3所示。

图3 管状端子压接工艺流程图

4.1开工准备

检查管状端子外观质量:压接筒表面镀层均匀,不应有毛刺、锐边、裂纹或扭曲、明显变形等外观缺陷;塑料套管与压接筒的配合应紧密、无松动,塑料套管壁厚均匀,颜色一致。

确认工位上的压接工具是否与管状端子、电缆组合相匹配,并经过校准,标记完好。

4.2剥线

用剥线钳剥去电缆外皮,使线股完全裸露。剥线长度约等于压接筒长度加1~2㎜。剥线过程中不得出现铜股断股和损伤电缆现象。

4.3放线股

电缆导体尺寸小于压线筒内腔时,不应采用折叠电缆线股的方法来增加导体截面,以适应尺寸较大的压接筒。

电缆导体尺寸大于压线筒内腔时,不应采用一些线股留在压接筒外或用修剪线股的方法来减少电缆截面,以适应尺寸较小的压接筒。

电缆的所有线股应整齐地插入压接筒,不能有任何折弯。

电缆线股放入管状端子压接筒后,保证端子头部铜股露出或缩进长度不超过0.5mm,且端子尾部不许露铜,如图4所示

图4 端子露铜长度示意图

4.4选档位

0.25~4mm2电缆选用Variocrimp 4型压线钳,该型压线钳压线力自动与电缆截面积匹配,无需调节。

6~16mm2电缆采用Variocrimp 16型压线钳,该型压线钳需根据电缆线径手动选择对应压接档位。

也可采用经验证合格的自动或半自动压接设备,档位选择依据使用说明书确定。

4.5按压手柄

管状端子和电缆导体在压接工具内正确定位。

按下手柄,压接完成后手柄会自动弹开。

在任何情况下,压接应由一个压接全周期完成,应避免重复压接,不允许有重叠压痕。

压接过程中不应损伤电缆塑料套管和压接筒。

严禁对因压接而弯曲变形的压接端子进行矫直。

5 压接质量判定标准

5.1目视检查(可借助5倍放大镜)

管状端子的变形只允许是由压接工具压模压出的压痕。

管状端子不应有锈蚀等损伤(包括之前检验中漏检的)。

压接后的压接筒:压接成形应正确。端子头部铜股露出或缩进长度不超过0.5mm,且端子尾部不许露铜,电缆绝缘层不得进入压接筒。

压接后的压接筒不应有裂纹、裂口、锐边、金属剥脱、毛刺、镀层损坏或切口等,压接筒表面清洁无污物。

电缆绝缘层不应有破坏、损伤、烧焦等现象,电缆线芯不应有折断、刻痕等现象。

压接后的端子不应有弯曲、扭曲等变形,也不应有不足压接(压接后电缆松动)和过分压接(压接部位电缆有压接形成的断头或有畸形)。

5.2拉力试验

拉力试验作为判断管状端子压接质量一种有效的方法,目前国内尚无相关标准,可参照DIN 46228-4-1989-C《带塑料套管的管状端子》标准的条款6执行,具体方法如下:

将管状端子压接在细多股铜导体上,去除塑料套管。使用合适的拉力试验机进行试验,利用穿孔模板引导电缆,该模板固定夹紧在拉力试验机上,在压接的轴向上将管状端子朝穿孔模板牵拉,拉力试验机用25mm/min的均匀试验速度工作。拉力按BS EN 60999-1-2000 IEC 60999-1-1999标准的条款9.5规定(见表1),牵拉1分钟无返回(在试验中察觉不到电缆在压线筒中活动,也不能从压线筒中拉出)。

表1 电缆截面积与拉力标准值对应表

6 结束语

本文通过对内燃机车管状端子压接工作原理的研究,分析了端子结构,对影响端子压接质量的四个实体要素进行控制,并分析了管状端子的压接工艺技术,最后提出了压接质量判定及标准方法。

采用规范可靠的压接工艺和有效的质量判断标准压接管状端子,可以极大保证产品压接质量,提高可靠性,降低内燃机车电气质量问题(事故)的发生,对机车运行安全具有十分重要的意义。

[1]DIN 46228-4-1989-C,带塑料套管的管状端子.

[2]BS EN 60999-1-2000 IEC 60999-1-1999,连接装置-铜导线-有螺纹式和无螺纹式夹紧装置的安全要求 第1部分:从0.2~35mm2(包括35mm2)导线用的夹紧装置的一般要求和特殊要求.

[3]文强,董力群.动车组压接工艺全过程质量控制[J].电子质量,2004(1):41-45.

赵贤更(1982—),男,大学本科,工程师,主要从事内燃机车电气工艺技术工作。