异形涡道电解加工间隙旋转流场数值模拟及分析*

郑雄伟,范植坚,范庆明,贾建利,余 涵

(西安工业大学 机电工程学院,西安 710021)

异形涡道电解加工间隙旋转流场数值模拟及分析*

郑雄伟,范植坚,范庆明,贾建利,余涵

(西安工业大学 机电工程学院,西安 710021)

针对闭式整体构件变截面异形涡道电解加工时加工间隙流场不均匀、易短路及烧伤等问题,提出了两进液口水平错开0.3 mm,两进液口夹角分别为135°和90°,两进液口斜相错90°等四种供液方式,给出了使加工间隙形成旋转流场的电解加工装置.基于多物理场仿真软件COMSOL对电解加工间隙旋转流场进行仿真,对不同供液方式形成的间隙旋转流场的速度、压力分布进行数值模拟分析.结果表明:两进液口斜相错90°供液方式优于其他三种供液方式.两进液口为斜相错90°时,流场腹部速度大小未发生显著改变,但低速区域的面积明显减小,中高速区域面积明显增加;流场顶部最高流速略微降低,流场顶部边缘区域流速显著上升,流场顶部中高速区域面积显著增加;流场顶部最高压力较直进液方式下降了1/4,流场顶部区域压力更为均匀;流场腹部的最高压力较直进液方式下降了1/3,流场腹部区域压力更为均匀.

旋转流场;电解加工;闭式整体构件;加工间隙

闭式整体构件的涡道弯曲、狭窄,电解加工涡道的间隙电解液流动很容易出现涡流、空穴及流场状况恶劣.电解加工的表面质量乃至能否顺利进行加工在很大程度上取决于流场设计,国内外学者为改善电解加工流场开展了一系列研究[1].文献[2]通过改变阴极结构、回液孔分布及供液方式的设计,基于多物理场仿真软件COMSOL对上述不同阴极进行电解加工间隙流场的仿真和比较,改善了间隙流场分布.分析表明,当进口压力为0.8 MPa,十字交叉槽槽宽为1.5 mm,锥头回液孔数量为12个,三排错开排放,间隙流场较均匀.文献[3]研究了流场对电解加工阴极设计的影响,比较了各方案流场的速度场以及压力场的分布,综合对各方案时均阻力系数的计算结果,确定出了最佳方案.文献[4]采用“双向进液”的供液方式,结果表明采用从工具电极两侧进入的双向进液方式可以保证流场的均匀稳定.文献[5]进行了数控电解加工流场数值模拟,表明采用流体动力学方法对电解加工中阴极流场进行设计理论上是可行的.以上研究均涉及了流场仿真,提出了一些供液方案,但对旋转流场的研究尚不够充分,特别是对旋转流场的供液方式未见报道.

本文通过UG软件平台建立闭式整体构件的涡道电解加工间隙旋转流场模型,通过改变两供液口的相对位置,提出不同的供液方式,基于COMSOL仿真软件平台,从速度、压力及流线分布等方面比较了不同供液方式下的流场分布情况,以期得到流场的变化规律.

1 间隙旋转流场模型建立

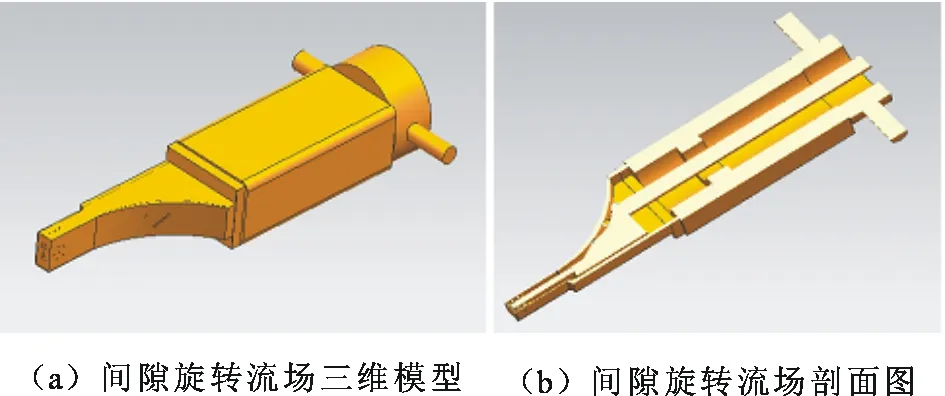

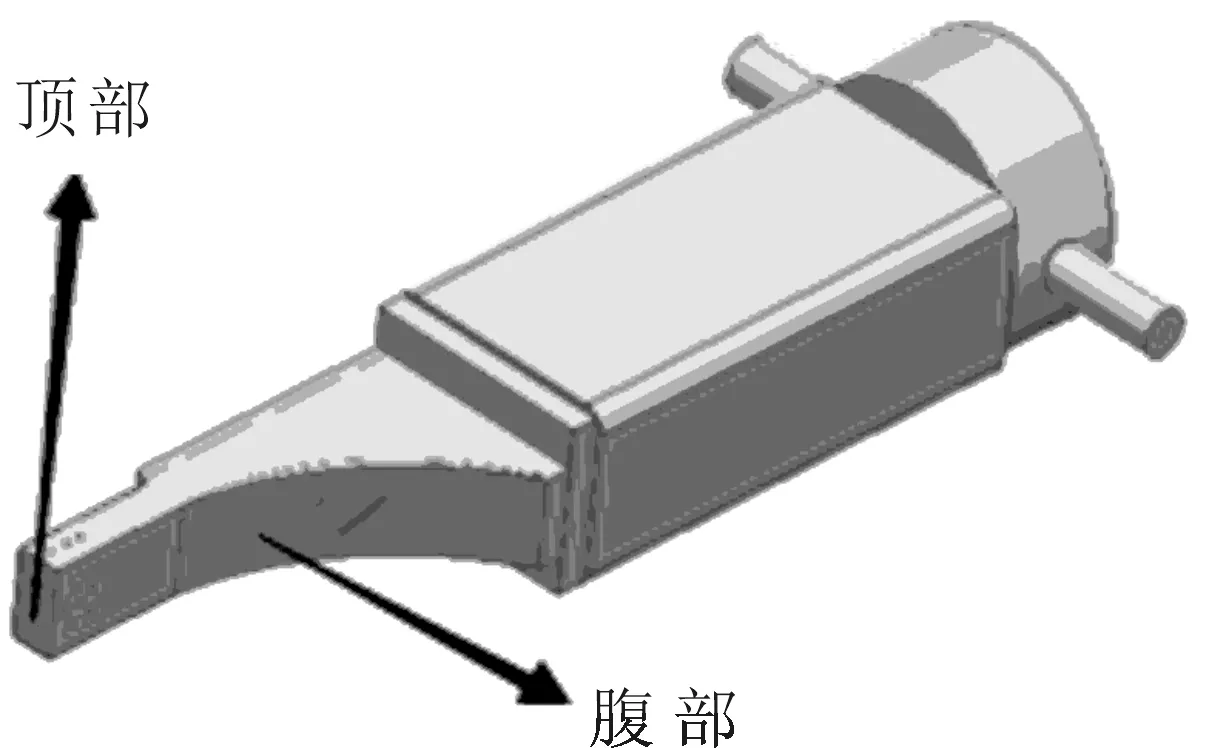

为了使流场饱满,采取反流式供液;为了使加工间隙的电解液形成旋转流动,在电解加工装置不同方位上开两个进液孔,使电解液通过两个进液口流经加工间隙,底面加工间隙最后经由阴极顶部和腹部上的小孔进入阴极内,沿出液孔排出,如图1所示.图1(a)为间隙旋转流场三维模型, 图1(b)为间隙旋转流场剖面图.

图1 旋转流场结构图

1.1间隙旋转流场几何模型

优化电解液在加工间隙的分布,以避免在加工过程中因电解液的流速和压力问题而造成的短路及阴极烧伤.为了探讨设计的进液口位置对间隙流场的影响,提出了两进液口的水平错开0.3 mm,两进液口的夹角分别为135°,90°以及两进液口斜相错90°等四种供液方式,采用软件UG建立不同供液方式的间隙旋转流场三维模型,如图2所示.通过电解液进入间隙时流场仿真,对涡流及空穴进行分析,以最大限度充满间隙,消除流场中的涡流及空穴.

图2 间隙旋转流场三维模型图

1.2间隙旋转流场数学模型

为表征流体流动情况,以区分流体的流动是层流或湍流,引入雷诺数Re来衡量作用于流体上的惯性力与黏性力相对大小,有

Re=ρvLd/μ

(1)

式中:ρ为流体密度;vL为流场速度;d为管道当量直径;μ为流体的黏性系数.

电解加工间隙进口速度为15m·s-1,流体黏性系数μ为1.01×10-6kg·(m·s)-1,流体密度ρ为1 100kg·m-3,由式(1)确定出电解加工间隙液体的流动状态为湍流.

不可压缩流体Navier-Stokes矢量方程[6]为

(2)

(3)

式中:u,v,w为流体在t时刻,在点(x,y,z)处的速度分量;p为流体微元体上的压力;g为重力加速度;为梯度算子;2为拉普拉斯算子;V为流体体积.

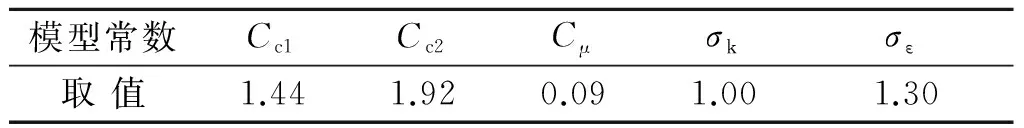

当流体为不可压时,标准湍动能-湍动耗散率(K-ε)模型[6-7]为

GK-ρε

(4)

(5)

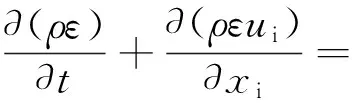

(6)式中:μi为湍动黏度;K为湍动能;Gk为平均速度梯度引起的湍动能K的产生项;ui,uj均为速度;xi,xj均为梯度方向;ε为湍动耗散率;t为时刻;Cc1,Cc2,Cμ ,σk和σε为模型常数,其常数项取值见表1. 表1 常数项取值Tab.1 The constant values

2 间隙旋转流场仿真分析

将间隙旋转流场模型导入多物理场仿真软件COMSOL中进行仿真分析,对间隙旋转流场的腹部和顶部(如图3所示)仿真结果进行对比分析.

2.1间隙旋转流场速度仿真分析

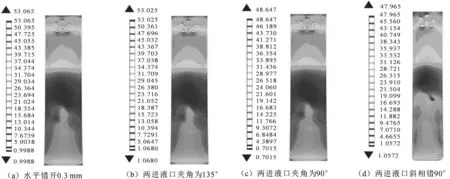

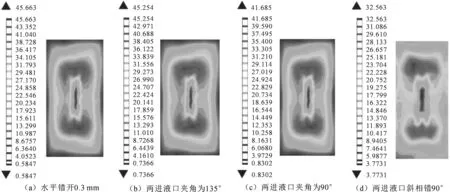

图4为电解加工间隙流场腹部速度云图.由图4可见,当两进液口水平错开0.3 mm,两进液口夹角为135°,90°时,间隙旋转流场腹部的速度未发生显著变化,低速区域和高速区域的面积未发生显著变化.而当进液口为斜相错90°时,流场腹部速度大小未发生显著改变,但低速区域的面积明显减小,中高速区域面积明显增加.因此,两进液口斜相错90°时,流场腹部电解液速度优于水平错开0.3 mm,两进液口夹角为135°及两进液口夹角为90°等供液方式.

图3 间隙旋转流场的腹部和顶部

图4 电解加工间隙流场腹部速度云图(m·s-1)

图5为电解加工间隙流场顶部速度云图.由图5可见,当两进液口水平错开0.3 mm,两进液口夹角为135°,90° 时,间隙旋转流场腹部的速度大小未发生改变,低速区域和高速区域的面积也未发生明显改变.而当两进液口为斜相错开90° 时,流场顶部最高速度略微下降,流场顶部边缘区域的速度明显上升,中高速区域面积明显增加.因此,两进液口斜相错90° 时,流场顶部电解液速度上优于水平错开0.3 mm,两进液口夹角为135° 及两进液口夹角为90° 等供液方式.

图5 电解加工间隙流场顶部速度云图(m·s-1)

2.2间隙旋转流场速度流线仿真分析

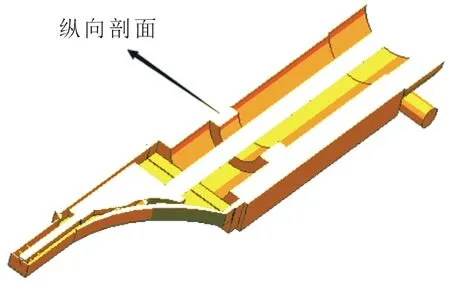

对间隙旋转流场的纵向剖面(如图6所示)速度流线仿真结果进行对比分析,如图7所示.由图7可见,当两进液口水平错开0.3 mm,两进液口夹角为135°,90°,两进液口斜相错90° 时,电解液在流场剖面上的速度分布均匀,没有因进液方式不同发生显著变化,当两进液口夹角为135° 时,发现导液管内的电解液速度分布显著紊乱.四种供液方式在辅流道处均出现辅流道涡流.因此,当两进液口夹角为135° 时,流场剖面速度分布紊乱;两进液口水平错开0.3 mm,两进液口夹角为90° 及斜相错90° 等三种供液方式的流场剖面速度分布一致.

图6 间隙旋转流场纵向剖面图

2.3间隙旋转流场压力仿真分析

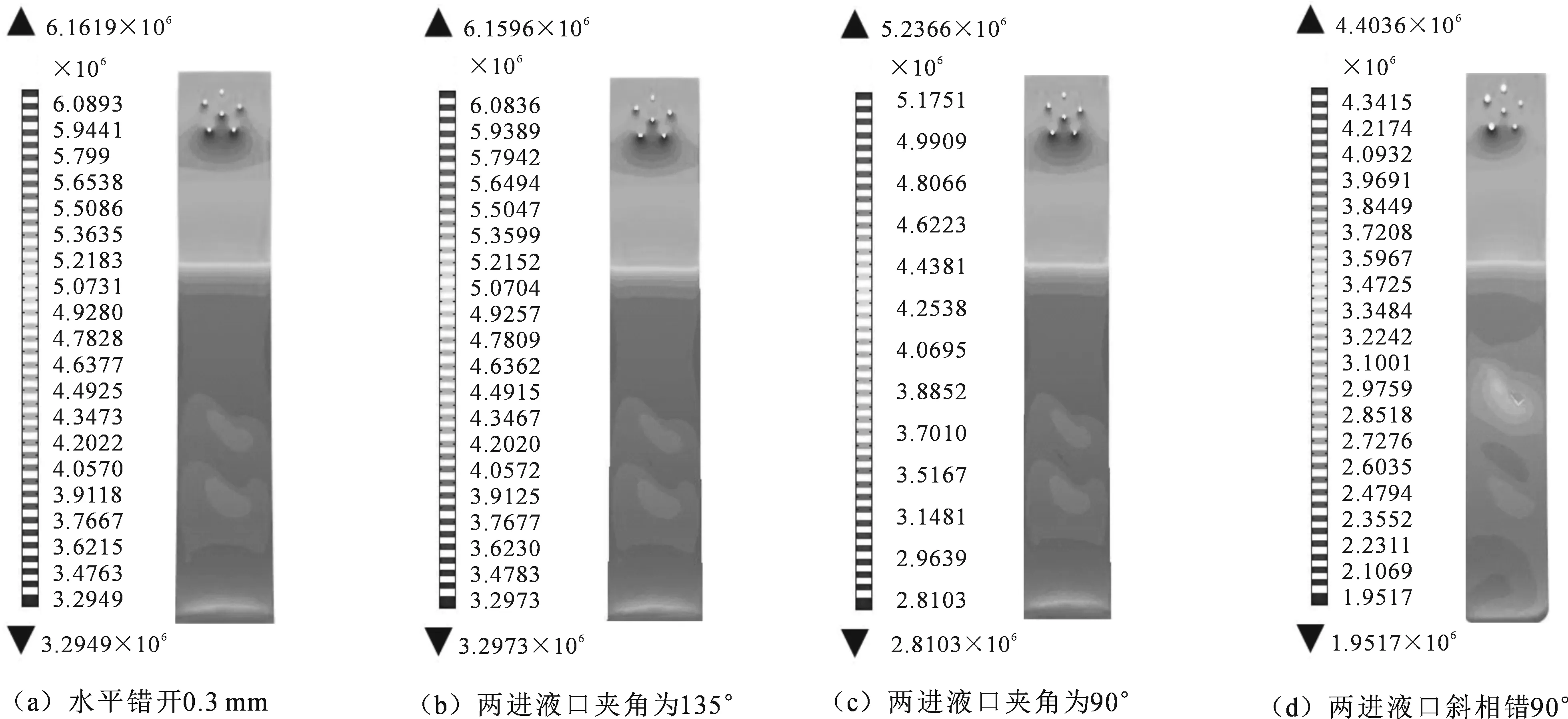

图8为加工间隙流场腹部压力云图.由图8可见,当两进液口水平错开0.3 mm,两进液口夹角为135°,90° 时,流场腹部的压力未发生显著变化,低速区域面积和高速区域面积未发生显著变化.当进液口为斜相错90° 时,流场腹部的最高压力下降约1/4,流场腹部整个区域的压力更加趋于均匀.因此,当进液口为斜相错90° 时,流场腹部电解液压力分布优于两进液口水平错开0.3 mm,两进液口夹角为135° 及两进液口夹角为90° 等供液方式.

图7 间隙旋转流场纵向剖面流线图

图8 加工间隙流场腹部压力云图(Pa)

图9为加工间隙流场顶部压力云图.由图9可见,当进液口为水平错开0.3 mm,两进液口夹角为135° 及两进液口夹角为90° 时,间隙旋转流场顶部的最大压力相互之间未发生显著变化,低速区域面积和高速区域面积也未发生显著变化,而当进液口为斜相错90° 时,流场顶部的最高压力越下降1/3,但流场顶部整个区域的压力更加趋于均匀.因此,当进液口为斜相错90° 时,相较进液口为水平错开0.3 mm,两进液口夹角为135° 时及两进液口夹角为90° 等供液方式有显著优势.

图9 加工间隙流场顶部压力云图(Pa)

3 结 论

在电解加工间隙进液口面积为出液口面积两倍,供液方式为反流式供液条件下,对顶部间隙旋转流场和腹部间隙旋转流场进行分析,得到结论为

1) 两进液口为斜相错90° 时,流场腹部流速大小未发生显著改变,但低速区域的面积显著减小,中高速区域面积显著增加;流场顶部最高流速较其他方式略微降低,流场顶部边缘区流速显著上升,流场顶部中高速区域面积显著增加.

2) 两进液口为斜相错90° 时,流场顶部最高压力较直进液方式下降了1/4,流场顶部区域压力较其他方式更为均匀;流场腹部最高压力较直进液方式下降了1/3,流场腹部区域的压力更为均匀.

[1]范植坚,李新忠,王天诚.电解加工与复合电解加工[M].北京:国防工业出版社,2008.

FAN Zhijian,LI Xinzhong,WANG Tiancheng.Electro-chemical Machining and Composite Electrochemical Machining[M].Beijing:National Defence Industry Press,2008.(in Chinese)

[2]李清良,范植坚,穆倩.基于COMSOL闭式整体构件流道电解加工流场仿真[J].电加工与模具,2014(1):28.

LI Qingliang,FAN Zhijian,MU Qian.Emulation for Flow Field in Electrochemical Machining of Closed Integral Structure Based on COMSOL[J].Electromachining & Mould,2014(1):28.(in Chinese)

[3]段秋丽,范植坚,毛京.分立式阴极变齿厚工作齿加工间隙流场仿真[J].西安工业大学学报,2014,34(10):810.

DUAN Qiuli,FAN Zhijian,MAO Jing.Simulation of Flow Field of Procesing Gap of Discrete Cathode with Variable Thickness Tooth[J].Journal of Xi’an Technological University,2014,34(10):810.(in Chinese)

[4]陈修文,徐正扬,朱荻,等.叶盘曲面电解加工流场仿真计算及试验研究[J].机械制造与自动化,2013,42(5):108.

CHEN Xiuwen,XU Zhengyang,ZHU Di,et al.Simulation and Experimental Investigation on Flow Field in ECM of Blisk[J].Machine Building & Automation,2013,42(5):108.(in Chinese)

[5]吴建民,徐家文.基于CFD技术的数控电解加工流场数值模拟[J].系统仿真学报,2009,21(1):73.

WU Jianmin,XU Jiawen.Numerical Simulation of Flow Field of NC-Electrochemical Contour Evolution Machining Based on CFD Technology[J].Journal of System Simulation,2009,21(1):73.(in Chinese)

[6]王刚,安琳.COMSOL Multiphysics工程实践与理论仿真:多物理场数值分析技术[M].北京:电子工业出版社,2012.

WANG Gang,AN Lin.Engineering Practice and Theoretical Simulation of Multiphysics COMSOL:A Multi-Physical Field Numerical Analysis Technique[M].Beijing: Publishing House of Electronics Industry,2012.(in Chinese)

[7]康保印,范植坚,唐霖.闭式整体构件涡道电解加工流场设计与分析[J].兵工学报,2015,36(1):151.

KANG Baoyin,FAN Zhijian,TANG Lin.Design and Analysis of Flow Field in Electrochemical Machining of Cochlear Channel of Closed Integral Structure[J].Acta Armamentarii,2015,36(1):151.(in Chinese)

(责任编辑、校对张立新)

Numerical Simulation and Analysis of Rotary Flow Field in Electrochemical Machining Gap of Irregular Vortexpath

ZHENGXiongwei,FANZhijian,FANQingming,JIAJianli,YUHan

(School of Mechatronic Engineering,Xi’an Technological University,Xi’an 710021,China)

In view of the fact that the flow field of ECM gap in the irregular vortexpath of the closed integral component is uneven,easy to short circuit and burn,an electrochemical machining device to revolve the flow field of gap is designed and four schemes of different liquid feeding are put forward.The emulation for the rotary flow field based on COMSOL is processed.The analysis and simulation for the velocity and pressure distribution in the rotary flow field of the four different liquid feeding schemes are accomplished.The results show:The liquid feeding of the oblique and cross way is superior to that of the straight way. While two liquid inlet mouths are slant of 90°,the velocity of lower part of flow field is without significant change,but the low-speed area is significantly reduced and the high-speed area is increased remarkly.The highest flow speed at the top of flow field is slightly lowered,the flow speed at the edge of the top of flow field is increased significantly and the medium-high-speed area at the top of the flow field is increased significantly.The highest pressure at the top of flow field is reduced by a quarter compared with that of liquid straight inlet,which is much more uniform.The maximum pressure at the top of flow field is reduced by one third compared with that of liquid straight inlet,which is much evener.

rotating flow field;electrochemical machining;closed integral component;machining gap

10.16185/j.jxatu.edu.cn.2016.08.007

2016-01-12

陕西省教育厅重点实验室科研计划项目(15JS042)

郑雄伟(1990-),男,西安工业大学硕士研究生.

范植坚(1943-),女,西安工业大学教授,主要研究方向为电解加工.E-mail:zhijianfan@xatu.edu.cn.

�

A

1673-9965(2016)08-0641-06