燃气轮机燃烧室网络式流量分配设计

吴晶峰,周燕佩

(中国民用航空发动机适航审定中心,北京 100102)

燃气轮机燃烧室网络式流量分配设计

吴晶峰,周燕佩

(中国民用航空发动机适航审定中心,北京100102)

采用一维网络式方法对某型燃烧室进行流量分配设计,并作三维数值模拟验证。网络式方法将燃烧室分割为若干个独立的单元,各单元互相关联构成整体网络。整体网络通过压力关系式求解,得到各元件压力损失、质量流量等性能参数。对某型燃烧室结构进行网络化建模并作优化设计,目标包括:①各排主燃孔及气膜冷却孔流量分配;②燃烧室进出口压降4.2%。对优化后的燃烧室结构作三维数值模拟并与一维网络优化结果对比验证。结果显示:二者吻合很好,各排孔的流量分配以及燃烧室总压损失目标均实现良好,显示一维网络方法在燃烧室复杂结构设计中的精确性和可靠性。

燃气轮机;燃烧室;一维网络;流量分配;燃烧

燃烧室是燃气轮机三大部件之一,对于燃机的性能、成本和安全性都有重要影响。燃烧室结构及部件的设计手段包括经验公式[1]、实验方法[2-3]和数值模拟方法等[4-10]。与实验方法相比,数值模拟方法具有经济性、灵活性和易重复迭代等特性,计算精度也在逐步提高;当然,在现阶段的燃烧室设计中,实验测试仍然是一个必不可少的环节。

影响燃烧室性能的因素包括燃烧室类型、燃烧组织方式、空气流量分配、当量比分布、有效面积、火焰停留时间等[11]。上述因素中,空气流量分配影响到燃烧区域、当量比分布以及火焰停留时间等,有效面积则与燃烧室总压降相关,影响下游涡轮进口条件,对燃烧室性能及透平性能有着直接的影响。因此,本文选取空气流量分配以及燃烧室总压降这两个方面进行研究。

对于空气流量分配,扩散形式燃烧室和预混形式燃烧室有着本质的差别,许多专家学者对此展开了研究并得出一系列经验参数,如Sawyer[12]和Saravanamuttoo等[13]定义了扩散形式燃烧室中主燃区、二次区和掺混区的空气流量;Gauthier[14]定义了预混型燃烧室中通过旋流器和射流孔进入主燃区的空气流量,以及通过掺混孔的空气气量。对具有多排主燃孔和气膜冷却孔的燃烧室结构来说,数十排孔的空气流量(即开孔面积)很难同时精确控制,同时,开孔面积又与总压降息息相关,需要协调统一。在实际设计过程中,往往需要多次循环迭代才能达到预定目标。三维数值模拟方法尽管计算速度较快,但是对于复杂结构来说仍存在着建模繁琐、计算规模较大的缺点;实验方法尽管精确,却更是无法承受多次的反复迭代。基于上述背景,本文开展了一维网络方法对燃烧室流量进行计算设计。

一维网络方法,通过编写程序或商业软件架构来实现。一维网络方法的基本原理如下[15]:将复杂燃烧室结构的三维流动求解简化为一维求解,将燃烧室分割为若干个独立的元件,元件模型中输入几何结构参数,各元件互相关联形成一个网络;整个网络通过压力关系式求解,得到各元件的压力损失、质量流量等气动性能参数;通过化学平衡方法和掺混、回流模型模拟燃烧室内燃烧效应;一维网络中各元件的控制方程为半经验的关系式,包含一系列经验系数;在一维网络中引入传热模型,计算热传导、热对流、热辐射等效应;采用一维网络方法,结合传统一维设计的相关经验参数,有望进一步缩短燃烧室主体及部件的设计周期,减少燃烧室流量实验次数,提高设计精度及可靠性。

1 一维网络基本元件

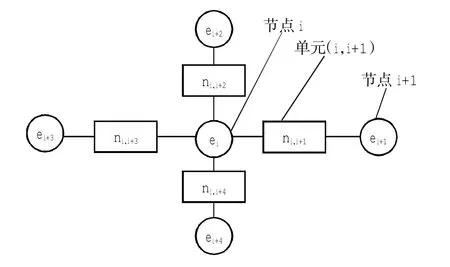

一维网络的计算有3种方法,分别是节点法、回路求解法和单元法[15],3种方法各有优劣,本文属于第一种节点法,基于压力-流量关系求解,实现对系统及各元件压力、流量、流速、密度等参数的精确计算。一维网络模型的基本单元如图1所示,基本要素为单元和节点。其中,单元代表所模拟的各部件结构或物理、化学反应过程,节点连接各独立单元,独立单元内部流动采用半经验控制方程计算,单元之间的数据传递通过节点实现。

图1 一维网络基本单元Fig.1 Basic elements of 1-D network

一维网络建模采用Flowmaster软件,包含各类元件模型。文中使用的部分元件模型包括:

1)源项模型用于燃烧室进、出口的边界封闭,根据边界条件不同,分为流量源边界或压力源边界。

2)通道模型用于燃烧室中各种定截面或变截面流动通道,包括喷嘴内部管道流动、火焰筒流道等;

3)过渡模型分为突变模型和渐变模型,分别用于模拟面积发生突然扩张(收缩)或者渐变扩张(收缩)的流动特征;

4)损失模型 用于模拟流动通道中限流器类型结构,包括旋流器、主燃孔、掺混孔、气膜孔等,同时还可作为通道模型损失模拟的补充元件;

5)流体修正模型用于模拟燃烧效应,可输入工质成分以及自定义输出工质组分,模拟燃烧后的升温效应以及燃烧及流动过程的总压损失效应。

在一维网络中,关键参数包括结构参数和性能参数。其中,结构参数由燃烧室具体结构尺寸决定,性能参数则包括损失模型的流量系数和通道模型的阻尼系数等,需要根据经验或者参考数据确定。

2 燃烧室结构及建模

2.1燃烧室结构

本文研究的对象为某扩散形式燃烧室,结构如图2所示。该燃烧室为典型的逆流式燃烧室结构,包括导流衬套、火焰筒、燃料喷嘴、空气旋流器、配气盖板、过渡锥顶等,火焰筒具有3排主燃孔、20排气膜冷却孔,导流衬套空气进口处6排冲击冷却孔。

图2 燃烧室结构Fig.2 Combustor structure

空气由导流衬套进口截面流入,逆流至燃烧室头部,途经气膜冷却孔和3排主燃孔,进入头部后分为两股,一股由配气盖板经过渡锥顶进入主燃区,另一股空气由中空叶片通道进入中心环管,由空气旋流器流出进入主燃区参与燃烧;燃烧室头部结构,包括燃料气进口以及中心清吹空气管路。

2.2一维建模

本节对燃烧室整体结构进行一维建模,选取典型结构的一维模型进行描述。

燃烧室头部包括导流衬套通道、CAP孔、鱼鳞孔、旋流叶片通道和旋流器,是燃烧室中结构复杂、功能突出的部分,其一维模型如图3所示。图中标示①处采用突扩模型模拟流体经导流衬套到头部空间的面积突扩流动;②处采用一个损失模型模拟CAP小孔结构;③处采用一个损失模型模拟鱼鳞孔结构;④处采用一个损失模型模拟旋流叶片通道结构;⑤处采用一个损失模型模拟旋流器;其余流动通道采用内部通道模型模拟。

图3 燃烧室头部一维模型Fig.3 1-D model of combustor head

图4给出了燃烧室3排主燃孔区域结构的一维建模,每排主燃孔均采用一个损失模型模拟,图中标示⑥、⑦、⑧分别对应一排主燃孔;气膜冷却孔也采用相同方式模拟;在火焰筒内主燃区,采用3个流体修正模型模拟燃烧效应,自定义输出流体的组分,输入热量或输出温度以模拟燃烧后温升效应,输入损失系数模拟燃烧过程总压损失。

图4 燃烧室主燃区一维模型Fig.4 1-D model of combustor primary zone

图5给出了导流衬套的冲击冷却孔模型,冷却孔一共有6排,每排100个孔,符合典型的孔类限流器结构特征,采用损失模型建模,输入每排孔的总物理流通面积和流量系数Cd,求解孔前后的压力、流量、速度等。

图5 冲击冷却孔一维模型Fig.5 1-D model of impacting cooling holes

该燃烧室整体一维网络模型共计有元件108个,节点75个。

3 一维设计及数值模拟

3.1初始结构

首先对上述初始燃烧室结构进行数值模拟,其压力分布和流量分配数据作为一维模型系数修正的参考依据。

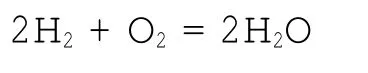

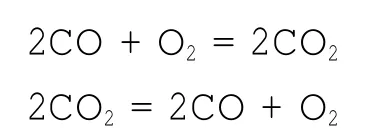

数值模拟采用Star-ccm+软件,作流-固耦合计算。湍流模型采用realizable k-epsilon two-layer model,压力和速度耦合采用SIMPLE算法,对流通量的离散求解采用二阶迎风格式,采用eddy break-up模型模拟燃烧,固体材料采用Ni-263,采用三步化学反应机理

计算边界条件如下:

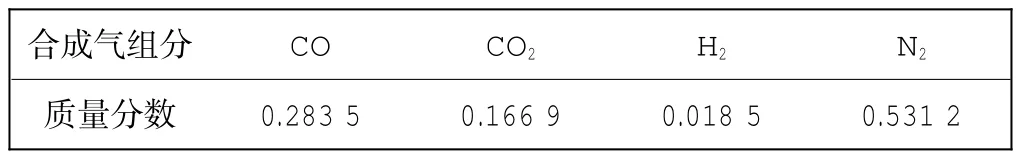

表1 合成气成分Tab.1 Syngas components

4)火焰筒出口给定背压P=1 643 120 Pa。

计算采用多面体网格,对小孔结构进行了局部加密处理,网格总数达到8 660万,经过数值模拟试验,达到网格无关性。对该软件realizable k-epsilon twolayer湍流模型来说,为达到较好的数值模拟结果,需要使壁面第1层网格的y+<30,本算例对于所关注的大部分区域,第1层网格的y+值均位于1.0~25.0的范围内。

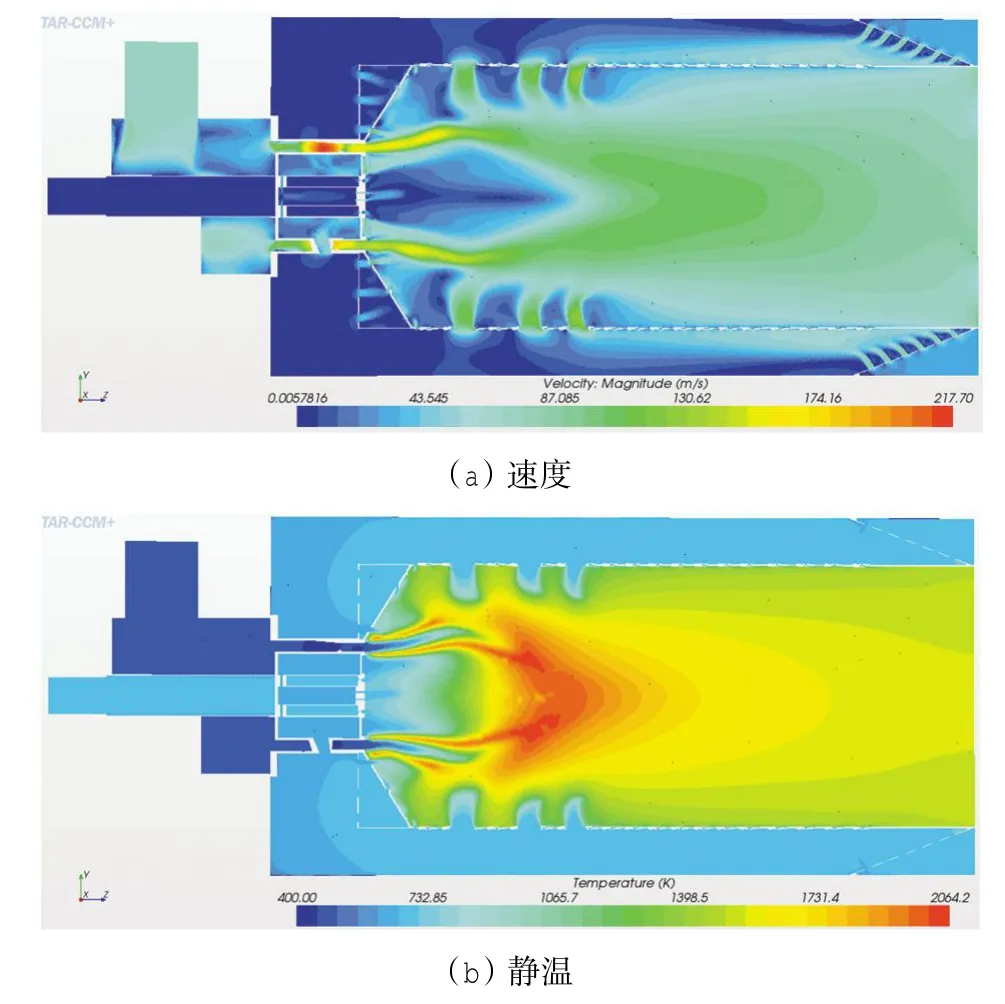

图6给出了该燃烧室初始结构的数值模拟结果,速度场显示火焰筒主燃区存在一个明显的低速回流区,3排主燃孔的射流与主流相互掺混,在相应的射流后也存在低速区。静温显示流场剖面最高温度为2 064.2 K。

图6 燃烧室初始结构计算结果Fig.6 Initial numerical simulation results of combustor

统计得到初始燃烧室结构各排孔流量,单位kg/s。

1)主燃孔(D1、D2、D3):4.02、4.31、3.1;

2)气膜冷却孔(R1~R20):0.19、0.211、0.155、0.245、0.211、0.333、0.334、0.282、0.394、0.405、0.315、0.291、0.242、0.237、0.204、0.165、0.179、0.172、0.188;

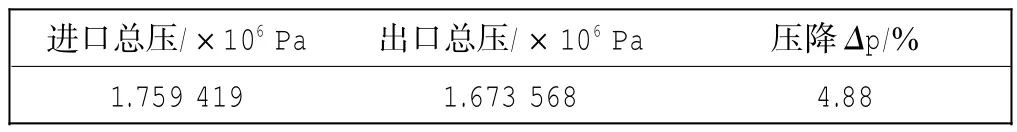

表2给出该燃烧室的进、出口总压和压力损失,得压力损失Δp=4.88%。

表2 初始燃烧室压降Tab.2 Initial pressure drop of combustor

3.2设计目标

该燃烧室的设计目标包括流量分配及总压降,具体如下:

1)各排主燃孔、气膜冷却孔空气流量维持初始目标要求;

2)燃烧室导流衬套进口与火焰筒出口之间总压损失目标Δpv=4.2%。

该初始燃烧室进出口总压损失Δp=4.88%,与目标压损4.2%之间误差为16.19%。反映到实际设计过程中,即为在实现流量分配目标的同时满足总压损失调节。

经验表明,如果仅对各排孔面积及燃烧室头部通道面积进行简单的等比例缩放,各排孔流量将无法达到预定的设计目标,需要进一步调节;通过数值模拟或实验手段实现需要多次迭代,并且无法精准控制流量分配。因此需要发展一种较为便捷、精确的方法以实现流量分配及总压损失设计目标,这也是本文研究一维模型方法的目的所在。

3.3一维模型标定

一维模型标定包括各损失元件的流量系数、通道元件的阻力系数和流体修正模型的损失系数等。在一维网络中输入结构参数,设置模型性能参数,同时,参照CFD计算设置边界条件,进行一维计算。

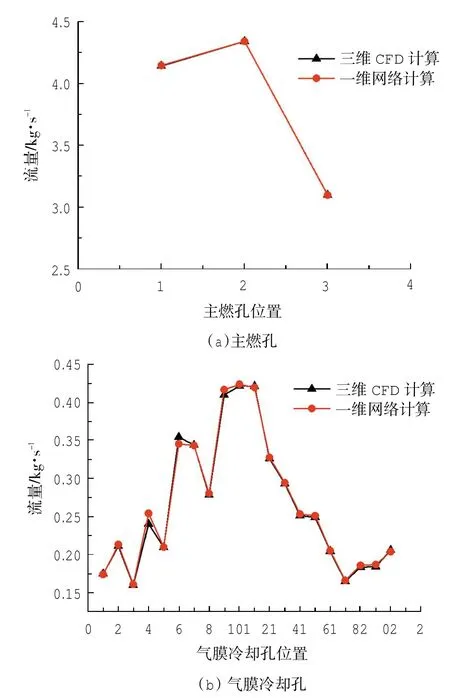

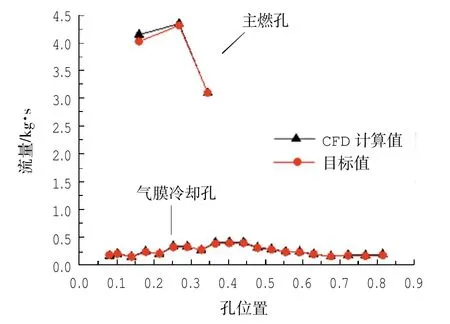

图7给出了校准后的一维网络模型流量计算结果,分别为3排主燃孔和20排冷却孔的流量对比,可见与三维CFD结果吻合很好,标定精度很高。

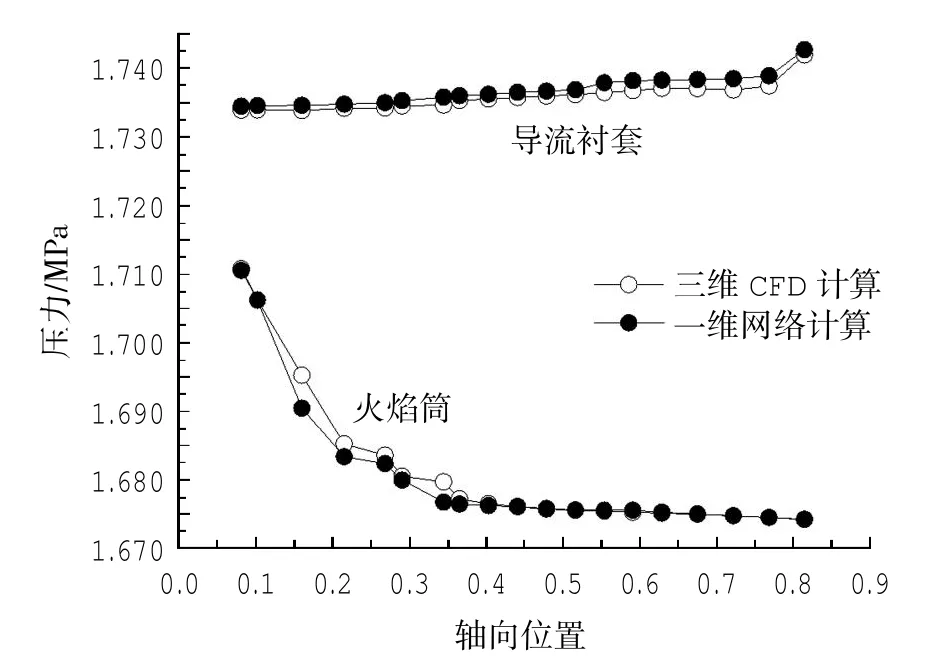

图8给出了燃烧室关键节点处的总压分布,各节点位于各排主燃孔、气膜孔对应的位置,图中可见一维模型计算的压力分布同样与三维CFD计算结果吻合很好,证明一维模型中流量系数及阻尼系数比较精确,一维模型精度较高。

图7 初始结构火焰筒主燃孔与气膜冷却孔流量Fig.7 Mass flow of initial combustor

图8 一维网络中各位置节点压力标定Fig.8 Node pressure calibration of 1-D network

3.4优化设计

完成标定后,采用上述一维模型进行燃烧室结构一维设计。

调节手段包括修改燃烧室结构,取消中心清吹空气;保持各排孔的轴向位置不变,调整各排主燃孔和气膜冷却孔的流通面积。

各排孔结构的尺寸修改信息如表3所示,其中主燃孔D1~D3基本为按相同比例增加面积,变化比为10.16%~10.3%,各排气膜冷却孔的面积变化则从8.27%~13.11%不等。

表3 燃烧室结构尺寸修改对比Table 3 Comparison of combustor structures

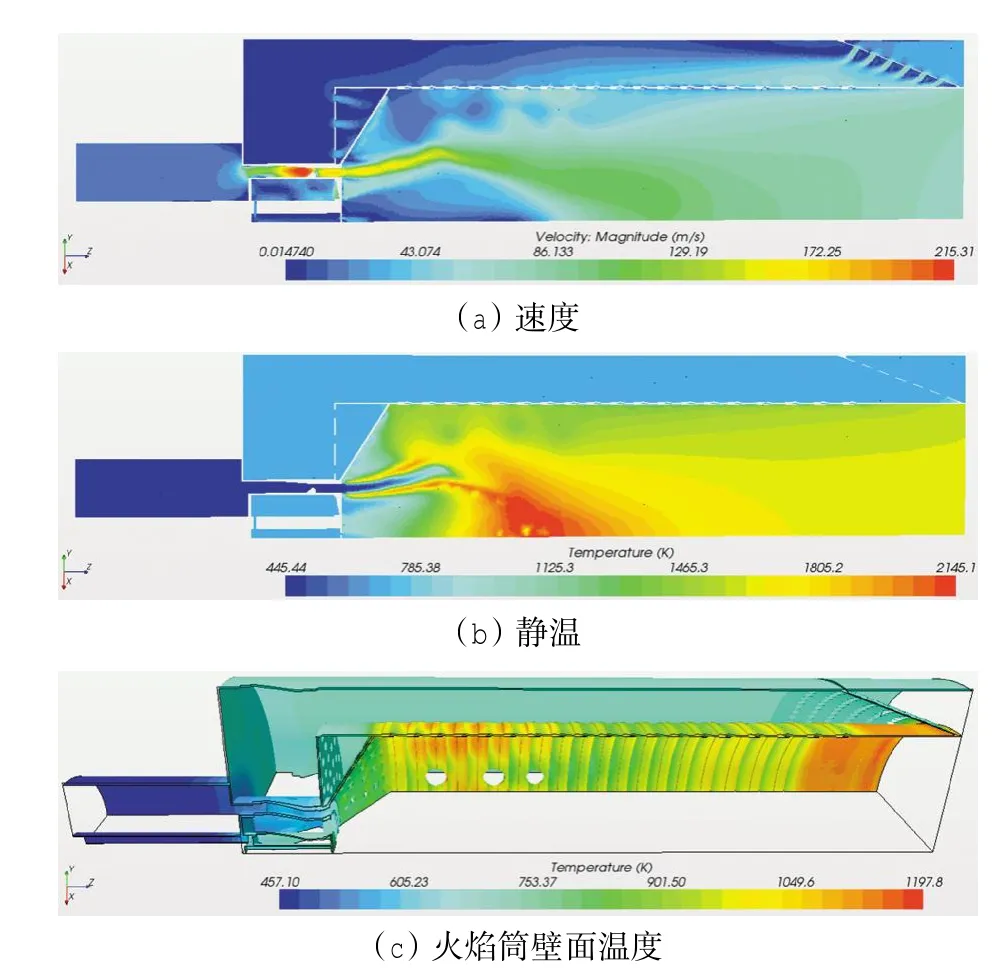

优化后的燃烧室三维CFD计算结果如图9所示,分别为某截面的速度、静温云图和火焰筒壁温分布。与初始结构相比,新燃烧室火焰形态和流场结构比较相似,流场合理;新燃烧室统计后的流量分配结果与设计值吻合很好,如图10所示。其中,主燃孔D1、D2和D3的流量与设计目标之间的误差分别仅为3.0%、0.67%和-0.07%,其他气膜冷却孔及旋流器的流量误差均在6%以内,实现了设计目标要求。

进出口压力及总压损失如表4所示,可见总压降Δp=4.23%,与目标压降Δpv之间的误差仅为0.71%,满足设计目标。

设计及计算经验表明,针对燃烧室特定孔排和旋流器的流量分配调节,在调节幅度±30%以内均可一次实现;局部误差较大的元件通过新一轮一维模型修正,可以达到较为理想的精度。

上述调节流量及总压分布的手段不仅适用于数值模拟的设计过程,还适用于燃烧室的实验验验证阶段,可以快捷精确地调节开孔尺寸,缩短实验周期。

图9 燃烧室新结构数值模拟结果Fig.9 Numerical simulation of new combustor

图10 流量分配对比Fig.10 Comparison of mass flow splits

表4 CFD计算压力性能Tab.4 Pressure of numerical simulation

4 结语

采用Flowmaster一维流网软件对某燃烧室结构进行一维建模及设计,调节主燃孔及气膜冷却孔尺寸,得到优化燃烧室结构。开展三维数值模拟验证,结果表明,该燃烧室3排主燃孔、20排气膜冷却孔流量分配目标及燃烧室总压损失目标均满足设计要求。

一维网络方法同样可以结合实验手段,采用实验数据标定,指导实验修改方案,便捷、精确地实现对火焰筒孔排和旋流器的流量分配和压力分布优化设计,减少实验次数。

综合结果表明,本文所开展的一维网络设计方法结合数值模拟或实验测量手段,对缩短燃气轮机燃烧室整体及部件设计周期和提高设计精度具有一定的工程应用价值。

[1]LEFEBVRE A H.Gas Turbine Combustion[M].London:Taylor,2010.

[2]DHANUKA S K,TEMME J E,DRISCOLL J F.LEAN-LIMIT combustion instabilities of a lean premixed prevaporized gas turbine combustor [J].Proceedings of the Combustion Institute,2010,33(2):2961-2966.

[3]JONG H L,CHUNG H J,YOUNG J C,et al.Experimental study on flame structure and temperature characteristics in a lean premixed model gas turbine combustor[J].Journal of Mechanical Science and Technology, 2005,19(6):1366-1377.

[4]GOSSELIN P,DECHAMPLAIN S K.Three Dimensional CFD Analysis of a Gas Turbine Combustor[R].AIAA Paper 2000-3466.

[5]GORDON R,LEVY Y.Optimization of wall cooling in gas turbine combustor through three-dimensional numerical simulation[J].Journal of Engineering for Gas Turbines and Power,2005,127(4):704-723.

[6]MONGIA H C.Combining Lefebvre’s Correlations with Combustor CFD[R].AIAA Paper 2004-3544,2004.

[7]BLACK D L,SMITH C E.Transient Lean Blowout Modeling of an Aero Low Emission Fuel Injector[R].AIAA Paper 2003-4520,2003.

[8]GOKULAKRISHNAN P,BIKKANI R,KLASSEN M S,et al.Influence of Turbulence-Chemistry Interaction in Blow-out Prediction of Bluff-Body Stabilized Flames[R].AIAA Paper 2009-1179,2009.

[9]BOILEAU M,STAFFELBACH G,CUENOT B,et al.LES of an ignition sequencein a gas turbine engine[J].Combustion and Flame,2008,154 (2):2-22.

[10]JONES W P,TYLISZCZAK A.Large eddy simulation of spark ignition in a gas turbine combustor[J].Flow Turbulence and Combustion,2010, 85(3):711-734.

[11]CAPURRO M.Development of a Design Tool for Modern Gas Turbine Combustors and Commissioning of a Gas Turbine Combustion Research Laboratory[D].Ottawa:Carleton University,2008.

[12]SAWYER J W.Sawyer’s Gas Turbine Engineering Handbook[M]. Norwalk:Turbomachinery International Publications,1985.

[13]SARAVANAMUTTOO H,ROGERS G,COHENH.Gas Turbine Theory [M].New York:Prentice Hall,2001.

[14]GAUTHIER J E D.Gas Turbine Combustion[D].Ottawa:Carleton University,2005.

[15]PETER J.Stuttaford.Preliminary Gas Turbine Combustor Design Using aNetwork Approach[D].Bedfordshire:School of Mechanical Engineering of Cranfield,1997.

(责任编辑:黄月)

Network flow split design of combustor in gas turbine

WU Jingfeng,ZHOU Yanpei

(Engine Certification Center,CAAC,Beijing 100102,China)

A gas turbine combustor is modeled and designed using 1-D network method,and the result is validated compared with the result of 3-D numerical simulation.The network method divides the combustor into a series of 1-D sub-flows,the 1-D network is solved with pressure equations and the sub-flows are linked together in the overall governing equations to obtain a complete solution of the entire flow field.In this way,pressure-drops and flow-splits may be obtained throughout the region of interest.A 1-D network is applied to model and optimize the specific combustor with targets include mass flow split of primary holes and cooling holes and the total pressure drop which is equal to 4.2%.Finally,numerical simulation of this new combustor is carried out and the results are compared with 1-D network,indicating that the targets are achieved well.Results of 1-D network match well with those of numerical simulation,demonstrating the accuracy and reliability of 1-D network approach in the design of complex combustors.

gas turbine;combustor;1-D network;flow split;combustion

TK472;V231

A

1674-5590(2016)04-0053-06

2015-07-16;

2015-10-08

吴晶峰(1983—),男,江西鹰潭人,工程师,博士,研究方向为燃气轮机压气机内部复杂流动,燃烧室数值模拟,民用航空发动机适航审定.