纳米氢氧化镁的超重力沉淀法制备及沉降性能

申红艳,刘有智

(中北大学超重力化工过程山西省重点实验室,山西 太原 030051)

纳米氢氧化镁的超重力沉淀法制备及沉降性能

申红艳,刘有智

(中北大学超重力化工过程山西省重点实验室,山西 太原 030051)

针对传统沉淀法存在的问题,提出采用一种新的液-液反应机制——撞击流-旋转填料床(IS-RPB)反应器制备纳米氢氧化镁,通过单因素实验和正交试验研究了镁离子初始浓度、镁离子和氢氧根离子摩尔浓度比、转速、液体流量及反应温度等因素对氢氧化镁浆料沉降性能的影响规律,确定了最佳工艺条件。研究表明:在镁离子初始浓度为0.70mol/L、镁离子和氢氧根离子摩尔浓度比为1/2、转速为900r/min、液体流量为40L/h、反应温度为70℃的最佳工艺条件下,得到了粒径为60~80nm的六方片状氢氧化镁,其沉降性能良好。

沉淀;超重力;沉降;氢氧化镁;浆料

氢氧化镁是一种重要的无机材料[1-2]。由于氢氧化镁具有热稳定好、分解温度高等特点,且受热分解后无腐蚀性和有毒物质产生,对环境不会造成污染,是一种重要的绿色环保型阻燃剂[3-6],尤其近年来,随着纳米材料研究的不断深入,纳米氢氧化镁已成为阻燃剂领域的研究热点[7-8]。

目前,工业上主要采用液相沉淀法制备纳米氢氧化镁,但该法多采用传统搅拌釜为反应器,由于该反应器对微观混合的局限性,导致制备过程中存在产品粒径大、粒径分布不均匀、沉降性能差等技术难题[9-11]。针对此问题,本文从强化传递过程和微观混合的角度出发,提出采用超重力强化液-液接触机制与技术——撞击流-旋转填料床(IS-RPB)为反应器制备纳米氢氧化镁,但制得的氢氧化镁沉淀是一种絮状的胶体,其沉降性能差,氢氧化镁料浆极难分离,致使后续处理过程能耗大,且其沉降时间直接关系到生产效率。因此,氢氧化镁浆料的沉降性能是氢氧化镁制备过程中的关键技术问题。针对此问题,本文以六水氯化镁为原料,氢氧化钠为沉淀剂,采用单因素实验和正交试验研究了镁离子初始浓度(CMg2+)、镁离子和氢氧根离子的摩尔浓度比(CMg2+/COH-)、转速、液体流量和反应温度等因素对氢氧化镁浆料沉降性能的影响,从而确定最佳工艺条件,为工业化生产提供参考。

1 实验部分

1.1 实验试剂

六水氯化镁(MgCl2·6H2O),分析纯,天津市光复精细化工研究所;氢氧化钠(NaOH),分析纯,天津市大陆化学试剂厂;无水乙醇,分析纯,天津市大陆化学试剂厂;六偏磷酸钠,分析纯,丹东百特仪器有限公司;去离子水,自制。

1.2 实验仪器及设备

仪器:JJ-1型精密增力电动搅拌器,北京中兴伟业仪器有限公司;HH-ZK1型单孔智能水浴锅,巩义市予华仪器有限责任公司;GA-2003型电子天平,上海舜宇恒平精密科学仪器有限公司;DZF-6030型真空干燥箱,上海捷呈实验仪器有限公司;JEM-1011型透射电子显微镜,JSM-6700F型扫描电子显微镜,日本电子公司;STA-449F3型同步热分析仪,德国耐驰仪器制造有限公司;BT-90型纳米激光粒度分布仪,丹东百特仪器有限公司。

设备:撞击流-旋转填料床(IS-RPB),自制。

1.3 实验过程

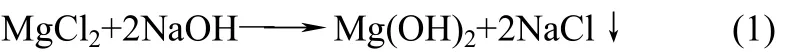

撞击流-旋转填料床(IS-RPB)制备纳米氢氧化镁的实验流程如图1所示。取一定量MgCl2·6H2O溶于蒸馏水,配成一定浓度的溶液,倒入氯化镁储槽。另称取一定量的氢氧化钠溶于蒸馏水,配成一定浓度的溶液,倒入氢氧化钠储槽。开启加热器,待原料液温度上升到一定程度以后,开启撞击流-旋转填料床(IS-RPB),控制转速,设备运行稳定后,同时开启氯化镁和氢氧化钠原料液输送泵,调节流量,使氯化镁和氢氧化钠原料液在撞击流-旋转填料床中发生反应,沉淀反应方程式见式(1)。反应后得到的氢氧化镁浆料由液体出口进入收集槽,经离心分离,去离子水洗涤至无氯离子检出为止,最后用无水乙醇洗涤后于60℃真空干燥3h,即可得到疏松的氢氧化镁粉体。

图1 撞击流-旋转填料床(IS-RPB)制备纳米氢氧化镁实验流程

1.4 分析测试及表征

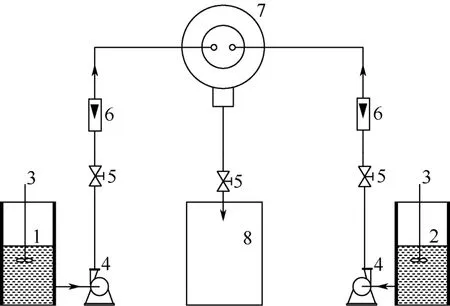

(1)沉降速度的测定 量取500mL氢氧化镁浆料置于量筒中,上清液高度每增加一定高度,读取一次沉降时间,以沉降速度曲线来表征沉降速度的快慢,上清液高度增长越快,表明氢氧化镁浆料沉降速度越快,从而表明其沉降性能越好,如式(2)。

式中,a为沉降速度,m/s;V为氢氧化镁浆料上清液体积,m3;D为量筒直径,m;t为沉降时间,s。

(2)样品的形貌 样品的形貌采用扫描电子显微镜及透射电子显微镜进行观察。

(3)热分析 采用热分析仪在 N2气氛下对样品的热稳定性进行热重-差热分析(TGA-DTA),升温速率为10℃/min。

2 实验结果与讨论

2.1 单因素实验

2.1.1 镁离子初始浓度的影响

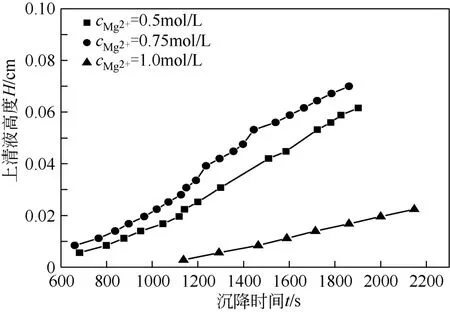

在镁离子和氢氧根离子的摩尔浓度比CMg2+/COH-为 1/2、反应温度为 60℃、液体流量为40L/h和转速为800r/min的条件下,考察了镁离子初始浓度对超重力沉淀法制备的氢氧化镁浆料沉降性能的影响,结果见图2。

由图2可知,随着镁离子初始浓度的增大,氢氧化镁浆料的沉降速度有较大的变化。当镁离子初始浓度为0.5mol/L时,氢氧化镁浆料的沉降速度约为1.24×10-6m/s;当镁离子初始浓度为0.75mol/L时,氢氧化镁浆料的沉降速度为1.36×10-6m/s,增大了9.7%;当镁离子初始浓度增大到1.0mol/L时,氢氧化镁浆料沉降速度为0.299×10-6m/s,比镁离子初始浓度为0.5mol/L时下降了75.9%,比镁离子初始浓度为0.75mol/L时下降了78%。镁离子初始浓度的增加相当于增加了氢氧化镁表面吸附的镁离子数量,使得晶面带有正电荷,颗粒间静电斥力较强,同时由于镁离子的强亲水性,使得氢氧化镁表面吸附大量水,从而形成的沉淀呈胶质状,导致沉降速度明显降低。

图2 镁离子初始浓度(CMg2+)对氢氧化镁浆料沉降速度的影响

2.1.2 镁离子和氢氧根离子的摩尔浓度比的影响

在其他过程参数保持不变的情况下,如镁 离子初始浓度固定为0.75mol/L、反应温度为60℃、液体流量为40L/h和转速为800r/min。考察了镁离子和氢氧根离子的摩尔浓度比CMg2+/COH-(1/1、1/2、1/4)对超重力沉淀法制备的氢氧化镁浆料沉降性能的影响。

CMg2+/COH-对氢氧化镁浆料的沉降性能有较大的影响,如图3所示。随着CMg2+/COH-的增大,氢氧化镁浆料的沉降速度曲线有较大的变化。当CMg2+/COH-为1/2时,氢氧化镁浆料的沉降速度约为2.18×10-6m/s;当CMg2+/COH-为1/4时,氢氧化镁浆料的沉降速度约为0.365×10-6m/s,比CMg2+/COH-为1/2时降低了83.3%;当CMg2+/COH-为1/1时,氢氧化镁浆料的沉降速度约为 0.167×10-6m/s,比CMg2+/COH-为1/2时降低了92.3%,仅为CMg2+/COH-为1/2时的4/5。这是由于不同的镁离子和氢氧根离子摩尔比导致反应体系的 pH不同,CMg2+/COH-为1/1时相当于碱源过少,致使形成的氢氧化镁表面吸附大量的镁离子,致使其表面带正电荷,颗粒之间有排斥作用,从而沉降速度明显下降;当CMg2+/COH-为1/4时,相对过量的OH-附着在颗粒表面,致使其表面带负电荷,同样也有排斥作用,但排斥作用小于前者,因此,氢氧化镁浆料的沉降速度较前者下降较少。

2.1.3 转速和液体流量的影响

在镁离子和氢氧根离子的摩尔浓度

比CMg2+/COH-为1/2、镁离子初始浓度为0.75mol/L、反应温度为60℃的条件下,考察转速(变化范围为400~1200r/min)和液体流量(变化范围为 20~60L/h)对氢氧化镁浆料沉降性能的影响。

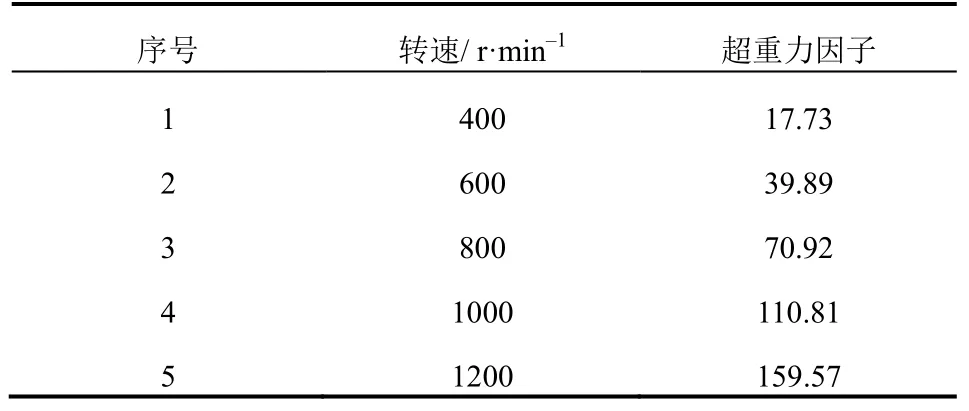

超重力因子(β)是一个用来描述超重力场强度的量纲为1参数,其为超重力加速度与重力加速度的比值,以式(3)表示[12]。从式(3)可知,超重力因子随转速的增加而增大,因此可以通过调节转子的转速调节超重力场的强弱。即超重力场是可以调节和控制的,超重力因子反映了超重力场与重力场的区别。表1为不同转速对应的超重力因子。

表1 不同转速对应的超重力因子

式中,ω为转子旋转的角速度,(°);r为填料半径,m;N为转子旋转的转速,r/min;g为重力加速度,m/s2。

图 4为氢氧化镁浆料沉降速度随超重力因子的变化曲线。由图 4可见,随着超重力因子的增加,氢氧化镁浆料的沉降速度呈先增大后减小的趋势。当超重力因子为70.92时,氢氧化镁浆料的沉降速度最大,其为3.37×10-5m/s。这是因为当超重力因子小于70.92时,旋转填料床内侧的端效应区对初始形成的晶核的剪切力较小,使得初始形成的晶核继续生长,从而造成氢氧化镁粒径分布不均匀,导致氢氧化镁浆料的沉降性能变差;当超重力因子大于70.92时,旋转填料床内侧的强剪切力和填料的多孔结构大大减弱了初始形成晶核附着在成核基础上长大的概率,使晶体生长得到有效抑制。但形成的晶核细小,其表面极性大,极易团聚,使氢氧化镁粒径分布不均,引发氢氧化镁浆料的沉降性能变差。

图4 超重力因子对氢氧化镁浆料沉降速度的影响

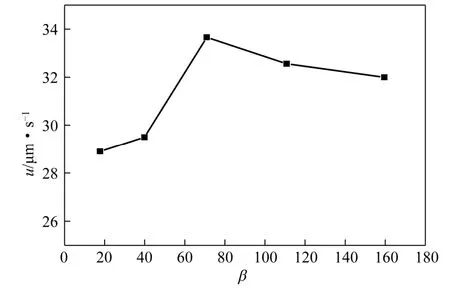

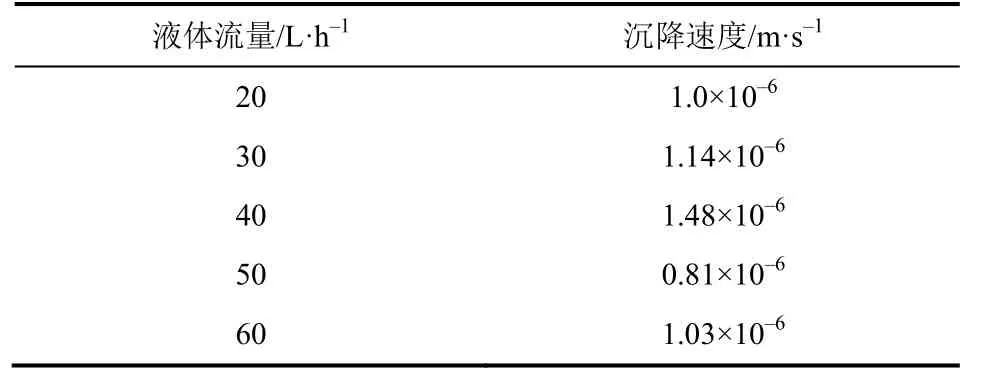

在撞击流-旋转填料床中,两种物料以一定的液体流量同时进入液体分布器,并在进液管的喷嘴处相向撞击,形成初次混合,经撞击混合形成的撞击雾面沿径向进入旋转填料床内侧,撞击混合较弱的撞击雾面边缘在旋转填料床中得到进一步混合强化,整体混合效果提升,实现了撞击与旋转填料床的耦合效果。不同液体流量条件下氢氧化镁浆料的沉降速度曲线如图5所示。对图5的沉降速度曲线进行拟合,拟合数据见表 2。由表 2可知,当液体流量为40L/h时,氢氧化镁浆料的沉降速度最快。当液体流量较小时,反应物料在撞击区混合的效果差,且在旋转填料床中的停留时间长,造成氢氧化镁粒径分布不均匀;当液体流量较大时,反应物料在旋转填料床中停留的时间相对较短,超重力场对反应的作用时间短,反应未能达到较好的微观混合。当液体流量为40L/h时,反应物料在超重力场中停留时间较佳,因而得到的氢氧化镁粒径分布均匀且分散性好,有利于沉降。

图5 液体流量对氢氧化镁浆料沉降速度的影响

表2 不同液体流量下氢氧化镁浆料的沉降速度

2.1.4 反应温度的影响

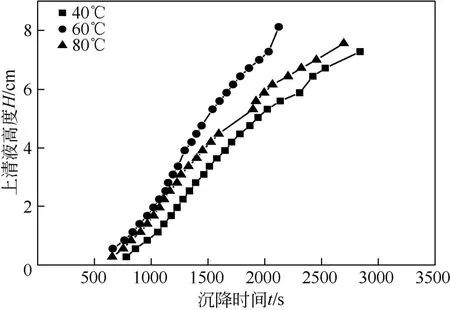

反应温度是影响化学反应速率的一个重要的因素。考察了反应温度(40℃、60℃、80℃)对氢氧化镁浆料的沉降性能的影响。在其他操作参数不变的情况下,如CMg2+/COH-为1/2、镁离子初始浓度为0.75mol/L、转速为800r/min和液体流量为40L/h。

通过氢氧化镁浆料的沉降速度确定制备工艺的最佳反应温度。图6为不同反应温度下氢氧化镁浆料的沉降速度曲线。通过对图6中的曲线进行拟合可知,当反应温度为60℃时,氢氧化镁浆料的沉降速度最快。在反应温度为60℃时,氢氧化镁形貌规则且粒径大小比较均匀,沉降比较快。当反应温度为 40℃时,氢氧化镁形貌无定形且粒径分布较宽,存在大量小颗粒,造成沉降性能差。当反应温度升高到80℃时,反应速率、晶体的成核速率和生长速率都会加快,最终结果由这些过程共同作用决定,使得晶体的粒径增大。但是,过高的反应温度会使成核速率加快,从而影响反应结晶的效果,最终影响沉降效果。因此,反应温度作为反应结晶的重要因素,对反应结晶过程有显著的影响。

图6 不同反应温度氢氧化镁浆料的沉降速度曲线

2.2 正交试验

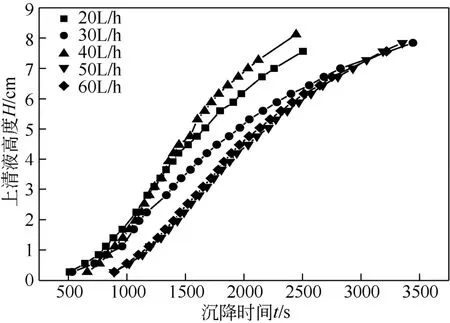

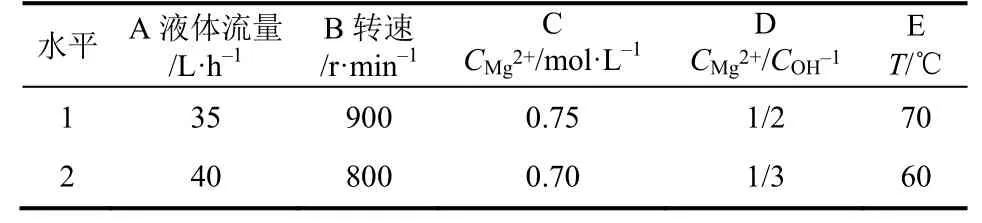

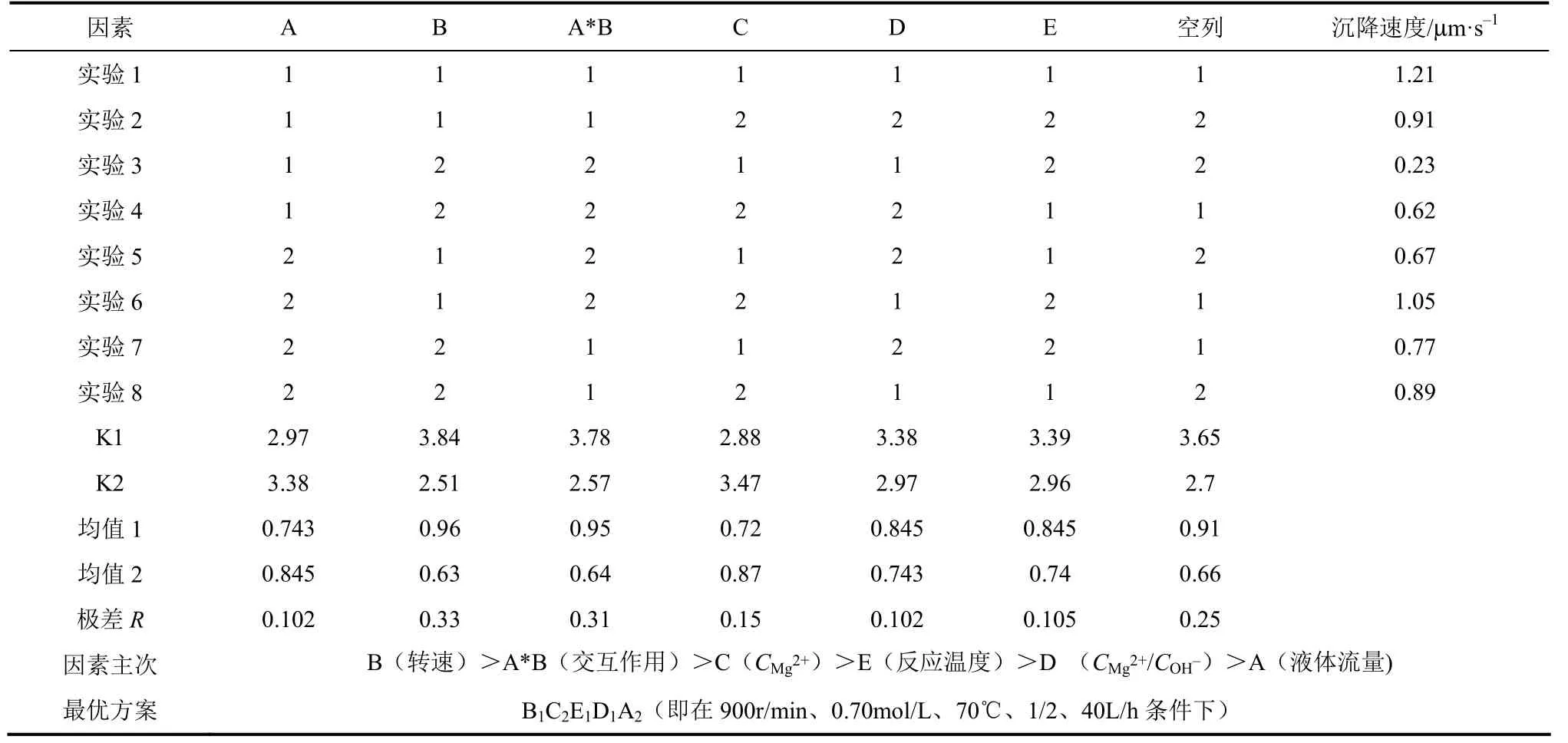

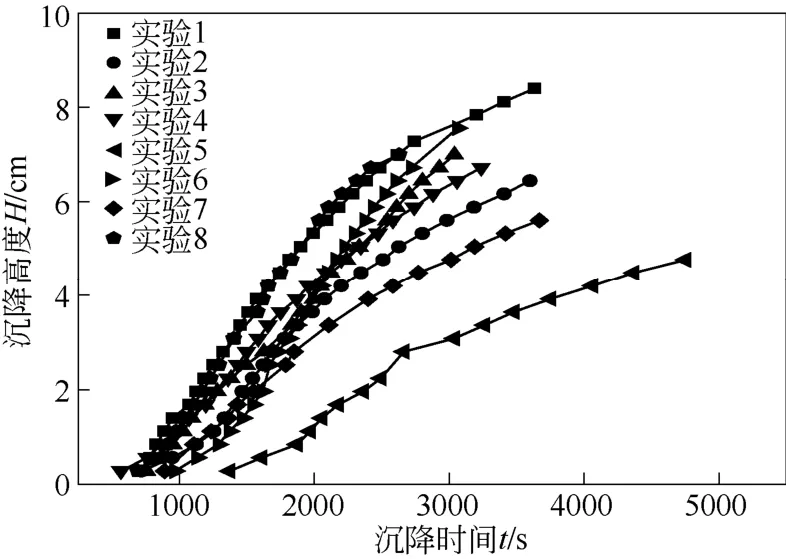

为了获得最佳的工艺条件,在单因素实验基础上,根据正交试验方法,以氢氧化镁浆料的沉降速度作为考察指标,对影响氢氧化镁浆料的沉降速度的镁离子初始浓度、镁离子与氢氧根离子摩尔浓度比、转速、液体流量和反应温度等5个因素,采用L8(27)正交试验优化超重力沉淀法制备纳米氢氧化镁的工艺条件。根据实验经验可知,因素A(液体流量)与因素B(转速)对氢氧化镁的性能存在一定的共同作用,故在设计正交试验表表头时,假设因素A和因素B有交互作用,并且在设计正交试验计划表时,将表头第三列设置为交互作用A*B列。假设可以通过正交试验的直观分析法验证是否合理。正交试验因素水平表如表3所列,每组实验的氢氧化镁浆料的沉降速度曲线如图7所示,通过对图7中的沉降速度曲线进行拟合得到每组实验的沉降速度。正交试验及其分析结果见表4。

表3 正交试验因素水平表

表4 正交实验及直观分析表

图7 正交试验中每组实验所得氢氧化镁浆料的沉降速度曲线

对正交试验结果进行极差分析,根据极差(R)大小判断各个因素对氢氧化镁浆料沉降性能影响的顺序。由表 3可知,各因素极差分别为 RB(转速)=0.33、R(A*B)(转速与液体流量交互作用)=0.31、RC(CMg2+)=0.15、RE(反应温度)=0.105、RD(CMg2+/COH-)=0.102、RA(液体流量)=0.102,故各因素对氢氧化镁沉降性能影响的显著性顺序依次为:B(转速)>A*B(转速与液体流量交互作用)>C(CMg2+)>E(反应温度)>D(CMg2+/COH-)>A(液体流量)。很明显可以得到RB>R(A*B)>RA,即通过正交试验验证了因素A与因素B具有交互作用,且其作用介于因素A和因素B之间,故必须考虑交互作用的影响,以便选取因素A与因素B的最优组合。

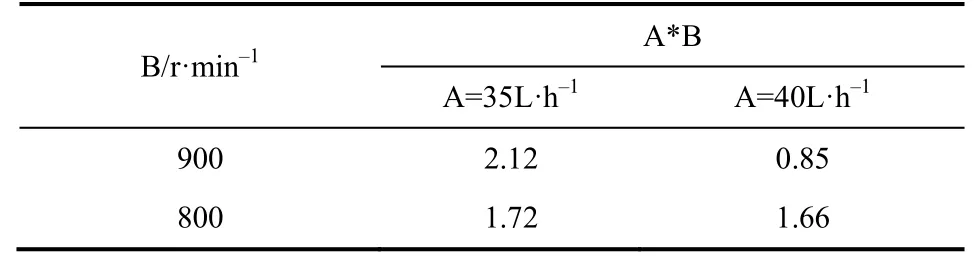

因素A与因素B的交互作用如表5所示。

通过表5可以看出,在A选取35L/h、B选取900r/min时,交互作用效果最大为2.12,所以选取此时的A、B组合,即较优水平组合为B1C2E1D1A2。按此较优水平组合进行实验,得到的氢氧化镁浆料的沉降性能良好,该结果表明B1C2E1D1A2为最佳工艺条件。即超重力沉淀法制备纳米氢氧化镁的最佳工艺条件:转速为 900r/min、镁离子初始浓度为0.70mol/L、反应温度为 70℃、CMg2+/COH-为 1/2、液体流量为40L/h。

表5 A与B的交互作用表

2.3 产物表征

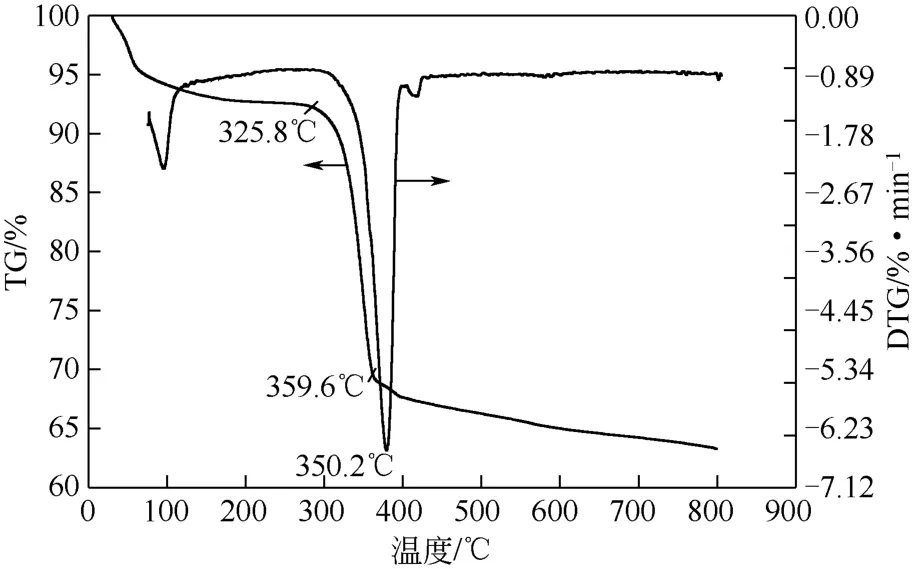

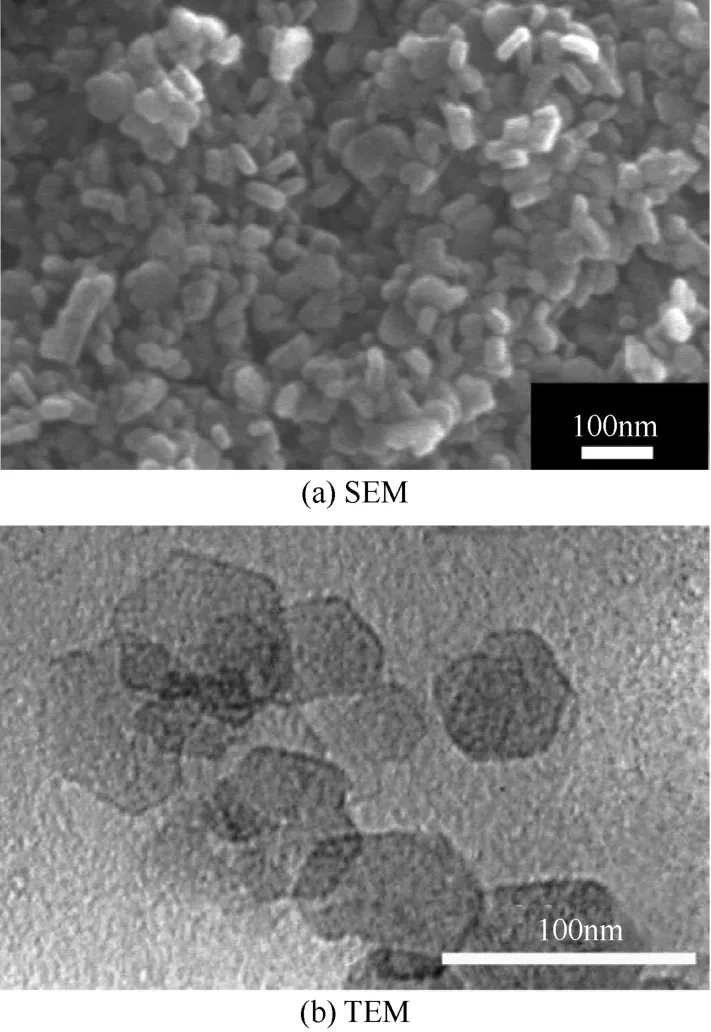

根据正交试验确定了最佳的工艺条件,对最佳工艺条件所得产品进行TG-DTG、SEM、TEM和粒度分布表征,结果见图8、图9和图10。

图8 最佳工艺条件下所得氢氧化镁的TG-DTG曲线

图9 最佳工艺条件下所得氢氧化镁的SEM图、和TEM图

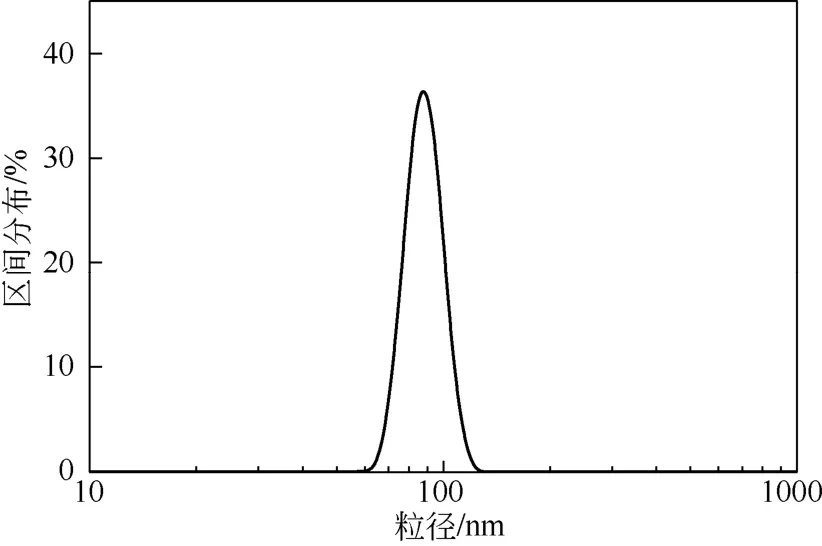

图10 最佳工艺条件下所得氢氧化镁的粒度分布图

由图8可以看出,所得产品热分解开始于325.8℃终止于 359.6℃,失重量为 23.7%,对应于氢氧化镁分解为氧化镁和水产生的热失重,其失重量略低于氢氧化镁的理论失重量 30.8%,这是因 为氢氧化镁未完全分解所致。由图9和图10可以看出,在最佳工艺条件下所得产品形貌基本为六方片状,粒径约60~80nm,粒度分布均匀且分布窄。

3 结 论

以撞击流-旋转填料床(IS-RPB)为反应器制备了纳米氢氧化镁,采用单因素实验初步探索了各种操作参数对氢氧化镁浆料的沉降性能的影响,确定了适宜工艺条件为:转速为800r/min、镁离子初始浓度为0.75mol/L、反应温度为60℃、镁离子和氢氧根离子摩尔浓度比为1/2、液体流量为40L/h。

在单因素实验的基础上,采用正交试验确定了各因素影响氢氧化镁浆料沉降性能的显著性顺序:转速>转速和液体流量的交互作用>CMg2+>反应温度>CMg2+/COH->液体流量,从而得到了最佳的工艺条件:转速为 900r/min、镁离子初始浓度为0.70mol/L、反应温度为70℃、镁离子和氢氧根离子摩尔浓度比为1/2、液体流量为40L/h。在最佳工艺条件下获得了粒径为60~80nm的六方片状氢氧化镁,其沉降性能良好。

[1] MA X,MA H W,JIANG X Q,et al. Preparation of magnesium hydroxide nanoflowers from boron mud via anti-drop precipitation method[J]. Materials Research Bulletin,2014,56(56):113-118.

[2] TANG X J,GUO L,CHEN C,et al. The analysis of magnesium oxide hydration in three-phase reaction system[J]. Journal of Solid State Chemistry,2014,213(5):32-37.

[3] SONG X F,SUN S Y,ZHANG D K,et al. Synthesis and characterization of magnesium hydroxide by batch reaction crystallization[J]. Frontiers of Chemical Science and Engineering,2011,5(4):416-421.

[4] LI X,MA C,ZHAO J Y,et al. Preparation of magnesium hydroxidenanoplates using a bubbling setup[J]. Powder Technology,2010,198(2):292-297.

[5] YAN C L,XUE D F,ZOU L J,et al. Preparation of magnesium hydroxide nanoflowers[J]. Journal of Crystal Growth,2005,282(3):448-454.

[6] YU J C,XU A W,ZHANG L Z,et al. Synthesis and characterization of porous magnesium hydroxide and oxide nanoplates[J]. The Journal of Physical Chemistry B,2004,108(1):64-70.

[7] SIERRA-FERNANDEZ A,GOMEZ-VILLALBA L S,MILOSEVIC O,et al. Synthesis and morpho-structural characterization of nanostructured magnesium hydroxide obtained by a hydrothermal method[J]. Ceramics International,2014,40(8):12285-12292.

[8] 牛永效,席晓凤,王 毅,等. 纳米氢氧化镁制备技术的研究进展[J]. 金属矿山,2008,381(3):19-21.

[9] 李晓昆,关云山,杨兆娟,等. 表面改性剂在超细氢氧化镁过滤中的应用[J]. 无机盐工业,2011,43(11):57-60.

[10] 关云山,李晓昆,刘新合,等. 超细氢氧化镁的制备与过滤性能研究[J]. 盐业与化工,2010,39(5):5-8.

[11] 李晓昆,关云山,杨兆娟,等.超细氢氧化镁复合表面改性对过滤性能和洗涤效果的影响[J]. 2011,40(5):13-19.

[12] 刘有智. 超重力化工过程与技术[M]. 北京:国防工业出版社,2009.

Preparation of magnesium hydroxide nanoparticles by high gravity precipitation method and their settlement property

SHEN Hongyan,LIU Youzhi

(Shanxi Province Key Laboratory of High Gravity Chemical Engineering,North University of China,Taiyuan 030051,Shanxi,China)

Aiming at solving the problems of liquid precipitation method,this paper proposed a novel impinging stream-rotating packed bed reactor(IS-RPB)to prepare magnesium hydroxide nanoparticles. The effects of various operating variables,including the initial Mg2+concentration,reactant concentration ratio,rotation speed,liquid flow rate,and reaction temperature,on the settlement property of magnesium hydroxide slurry were determined by means of single factor test method and multi-factor orthogonal test procedure and the optimum conditions were obtained. The obtained magnesium hydroxide nanoparticles were of 60~80nm in diameter,regular hexagonal plate in appearance ,and with excellence settlement property,when the initial Mg2+concentration was 0.70mol/L,reactant concentration ratio was 1/2,rotation speed was 900r/min,liquid flow rate was 40L/h,and reaction temperature was 70℃.

precipitation;high gravity;sedimentation;magnesium hydroxide;slurry

TQ 03.39

A

1000-6613(2016)10-3281-07

10.16085/j.issn.1000-6613.2016.10.037

2016-04-18;修改稿日期:2016-07-27。

国家自然科学基金项目(21376229)。

及联系人:申红艳(1982—),女,讲师,在职博士研究生,主要从事纳米氢氧化镁阻燃剂的研究。E-mail shy_shenhongyan@163.com。