团聚液雾化气泡粒径分布特性的可视化研究

张龙龙,安泽文,姜旭,王翠苹

(青岛大学热能工程研究所,山东 青岛 266071)

团聚液雾化气泡粒径分布特性的可视化研究

张龙龙,安泽文,姜旭,王翠苹

(青岛大学热能工程研究所,山东 青岛 266071)

泡沫团聚法是有效脱除细颗粒物 PM2.5的方法。本文对团聚液的雾化粒径进行了研究,筛选出适于团聚PM2.5的气泡粒径的溶液及喷雾条件。文中首先对气泡粒径与团聚颗粒物的能力进行估算,进而通过 CCD拍摄精细雾化喷嘴喷出的团聚液泡沫的流动过程,利用MATLAB处理图片,得出雾化气泡粒径和密度大小。实验结果表明,发泡剂会使团聚液的雾化液滴形成气泡,增大雾化颗粒直径;PAM团聚液形成的气泡粒径偏小,且雾化颗粒密度大,粒径主要分布在小于200μm范围;XTG团聚液气泡粒径偏大,CMC团聚液气泡粒径介于两者之间;0.2%CMC团聚液气泡粒径均匀,颗粒数量大;在距喷口轴向20cm处,气泡破碎和聚合趋于稳定;喷口直径0.5mm时,气泡雾化粒径大多分布在100~300μm粒径范围内,符合团聚脱除PM2.5的气泡条件;随着温度的升高,直径在0~300μm内的气泡颗粒数量增大明显。

泡沫;团聚;气泡;雾化粒径;可视化;图像处理

目前,大气污染问题日益严峻,尤其是燃煤源PM2.5的治理势在必行。利用化学团聚法治理燃煤烟气中超细颗粒物是有效的方法,其优点在于安全无毒,可以同时去除多种污染物[1-4]。团聚液的组成主要有絮凝剂和发泡剂。目前广泛选择的絮凝剂是高分子聚合物[5],如非离子型聚丙烯酰胺(PAM)、羧甲基纤维素钠(CMC)、黄原胶(XTG)、聚合氯化铝(PAC)、聚合硫酸铁(PFS)、海藻酸钠(SA)和改性聚合氯化铝(MPAC)等;发泡剂最主要的作用是降低团聚剂溶液的表面张力,进而形成丰富细密的泡沫从而增大接触面积,使得更容易润湿颗粒的表面。常用的发泡剂有十二烷基苯磺酸钠、十二烷基硫酸钠。团聚液雾化的尺寸分布、特征直径等是雾化品质的主要参数,也是喷雾测量的重点和难点,喷雾雾化技术直接影响团聚效果。通过研究团聚液雾化粒径分布特性,对团聚剂的选择、喷嘴的选择有一定的指导性作用。

雾化特性和液滴尺寸的测量方法有很多种[6],大致可分为三类,即机械法、电子法和光学法。机械法和电子法测量均存在的不足是测试精度不高,喷雾液滴群对测量过程造成一定的干扰。光学测量法起初缺点是仪器设备复杂,而目前应用最广泛的喷雾粒径测量技术是激光粒度仪,主要是基于光干涉和衍射理论,其缺点就是结果受分布模型影响较大以及仪器造价较高,分辨力较低。相对而言,图像法对于喷雾特性研究具有很大的优势。例如,能够直观地观察,操作较为简便,结构并不复杂,是一种可行的方法。

国内外学者在图像法观察测量方面有了许多的研究。屈健等[7]利用高速摄影对双T形微通道内的液-液两相流动进行可视化研究;卢庆[8]研究了采用图像处理法实现快速自动测量柴油机喷油量;张琳等[9]利用可视化研究观察热流密度、流量和真空度对升膜蒸发器内流体流型的影响。ALI等[10]利用图像法和离子图像测速仪观测气液两相流的流动形态;ELSINGA等[11]利用PIV还原三维图像的离子分布,研究复杂不规则的三维流动。以上研究主要是利用图像法测量颗粒速度分布因素。陈小艳等[6]利用图像法研究大型喷雾粒径分布,GADGIL等[12]利用图像处理技术对某气泡雾化喷嘴喷出的喷雾进行了流型检测,并得出了质量截面分布特性。

因此,本文选择文献中常用的PAM、CMC、XTG作为絮凝剂,表面活性剂和发泡剂选择十二烷基苯磺酸钠。利用CCD拍摄团聚液雾化图像,经过MATLAB图片处理分析出雾化粒径分布和雾化颗粒密度大小,对于团聚液的选择和喷嘴的选择提供一定的参考。

1 实验装置及步骤

1.1 图像法粒径分布测量原理

图像法测量是从图像中提取有用的信息加以利用,其基础是现代光学。测量颗粒时,把图像作为检测和传递信息的手段和载体。基于图像传感器的二维图像测量方法,主要是通过CCD(charge-coupled device)或者 CMOS(complementary metal oxide semiconductor)传感器获取被测物体的影像信息。本次实验采用的是CCD传感器。CCD是一种半导体传感器,能够把光学图像转化为数字信号,CCD上微小光敏物质叫作像素(Pixel)。在CCD上植入的像素数越多,其提供的画面分辨率也就越高。本实验由于测量的是运动的雾化颗粒,雾化气泡和液滴的运动会使图像模糊,使得图像处理的难度增加,因此把相机的曝光时间调节到最短,能够最大程度地得到静止的颗粒图像[13],再通过静态图像分析,得出雾化粒径分布。

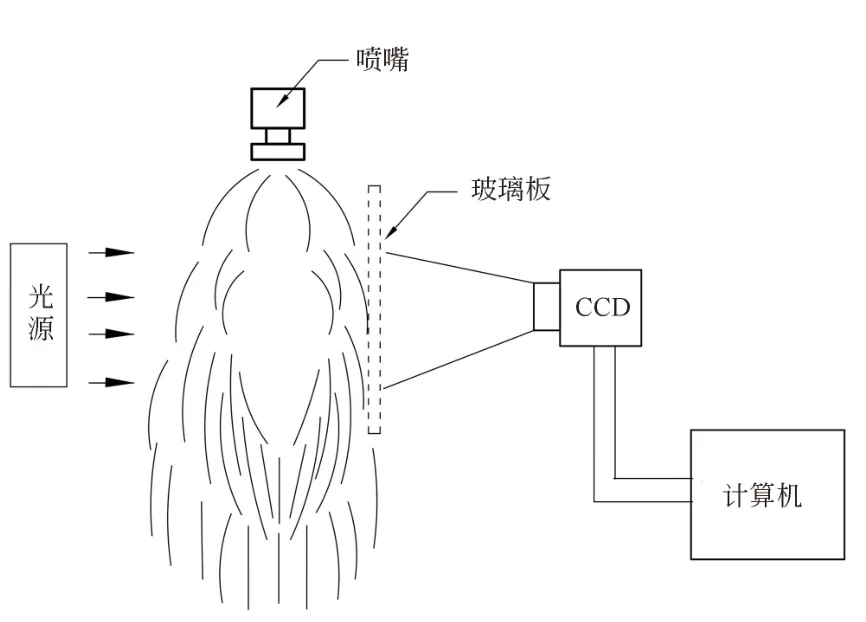

1.2 图像法拍摄系统

采用科天健公司的长时间高速摄像系统,其中相机为德国 potronis CL600,大功率光源。系统如图1所示。

图1 图像拍摄系统

实验所采用的是精细雾化喷嘴,属于简单压力型喷嘴,团聚液经过水泵增压以后经喷嘴内分流片流入旋流室,最后由喷口喷出。其雾化区域为空心锥形。实验采用竖直向下喷射。使用20mL/min的小水泵供给团聚液。实验过程中,为了捕捉运动的喷雾颗粒,采用帧曝光的方式。本系统选定的相机最大帧率为500fps,最大分辨率为1280×1024。为能使得雾化颗粒达到没有拖影的目的,必须使曝光的时间足够小,所以选用的曝光时间为 5μs,通过预实验,采用逆光拍摄的方法,选取帧数500fps,能得到清晰雾化颗粒图片。拍摄的图片储存成bmp格式,图像处理阶段再对图片进行处理和分析。

由于拍摄距离的不同会使得拍摄的图片放大倍数不同,因此,本实验镜头和喷嘴轴线距离固定为30cm,这个距离既不会使镜头被雾化的团聚液污染,又有足够近的距离拍摄出清晰的雾化颗粒。实验前,首先对镜头放大倍数进行校准。校对方法,将标尺放到工作位置处(距离镜头30cm),调整镜头放大倍数及光圈,使得能清晰地拍摄出标尺的读数,读出竖直位置标尺的长度,相机竖直位置像元个数为 1024,进而得出每个像元的实际代表的视场尺寸,此相机的像元大小为14μm。像元尺寸(14μm)与像元实际代表的视场尺寸(标定结果)之商是系统的实际放大倍率。标定结果显示,放大倍数为0.57。

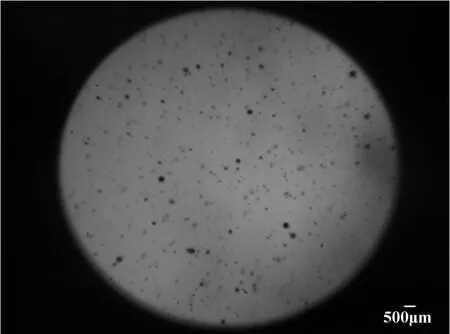

实验过程中,对各个工况下分别拍摄足够多的图片,以满足统计样本的要求,拍摄的典型雾化图像如图2所示,其曝光时间为5μs,分辨率为1280×1024。

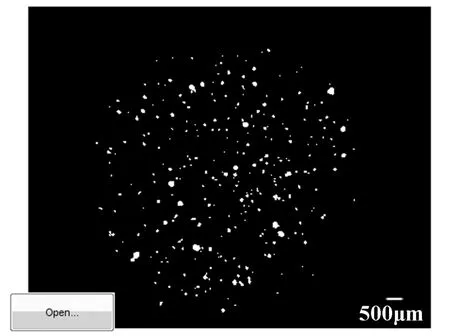

1.3 图片处理方法

图像处理和分析是利用一系列的方法校正、增强、去除、变换或者压缩可视图像的技术,以提高图片信息的质量,来方便提取需要的信息。本文利用 MATLAB了编写图片处理程序对图片进行处理[14-16]。图片处理过程包括:背景均匀化(顶帽代换)、二值化、去噪、去除边缘不完整图形和去除小颗粒物等。处理后的图像如图3所示。图像处理后,再次通过Matlab中的Regionprops 函数分析出颗粒图像的面积大小,即颗粒所占的像素个数,再由相机像素元大小和标定的放大倍率获得颗粒的真实面积,从而得到颗粒的等效面积直径。通过对大量雾化图像的统计得到不同工况的液滴粒径分布。选取图片的原则是按照100μs的时间间隔,对选取的图片进行统计,得出平均粒径分布。

图2 典型的拍摄图片

图3 处理后的图片

2 实验结果分析

2.1 气泡粒径尺度效应估算

团聚液雾化过程中,大多数液滴形成气泡。在气泡和 PM2.5颗粒不断地碰撞接触过程,由于团聚液气泡存在液桥力和较低的表面张力的作用,使得颗粒能够黏附在气泡表面,并且能够不断团聚,随着颗粒附着的数量增多,主要由颗粒物的重力作用,气泡表面的压力差增大,最终造成气泡的破碎,颗粒物凝结成较大的颗粒团。此颗粒团随烟气流经除雾器或者湿电除尘装置时被高效除尘。因此,在有限的流动空间中,气泡表面黏附的颗粒数目与其气泡粒径有关,需要估算出气泡破碎时的临界粒径与团聚颗粒物数量之间的关系。

法国数学教拉普拉斯(Laplace)在 1806年导出一个弯曲液面的表面张力系数与膜两侧压强差Δp及曲率的关系式:,对于稳定存在的半径R的球形气泡,此时R1=R2=R,因此

式中,σ为单位长度的液体表面张力。

假设气泡内外的气体压差不变,则导致气泡破碎,破坏了表面张力平衡性时增加的Δp只是黏附颗粒物重力对气泡的作用力造成的压强差,以此估算团聚数量为n个PM2.5颗粒的气泡临界半径R。得出式(2)。

式中,n为颗粒个数;V为PM2.5颗粒体积;ρ为颗粒密度;g为重力加速度;A为颗粒物附着在气泡表面所占的面积。以20个PM2.5颗粒形成的颗粒团为例,此颗粒团经过除尘装置时极易被捕捉。则将式(2)代入式(1)中,估算团聚 n个颗粒气泡临界粒径。假定团聚的颗粒都直径 2.5μm,n=20,ρ=2400kg/m3, σ =34mN/m[17]计算得出R=170μm。

由式(1)可知,理论上,气泡的半径越小,可承受的压差越大,所能团聚颗粒物数量越多。当气泡粒径(直径)小于300μm时,能够团聚更多的颗粒物。但气泡粒径过小就会降低气泡与颗粒物的碰撞概率影响团聚。则本文的团聚液雾化形成气泡的粒径目标就是100~300μm。

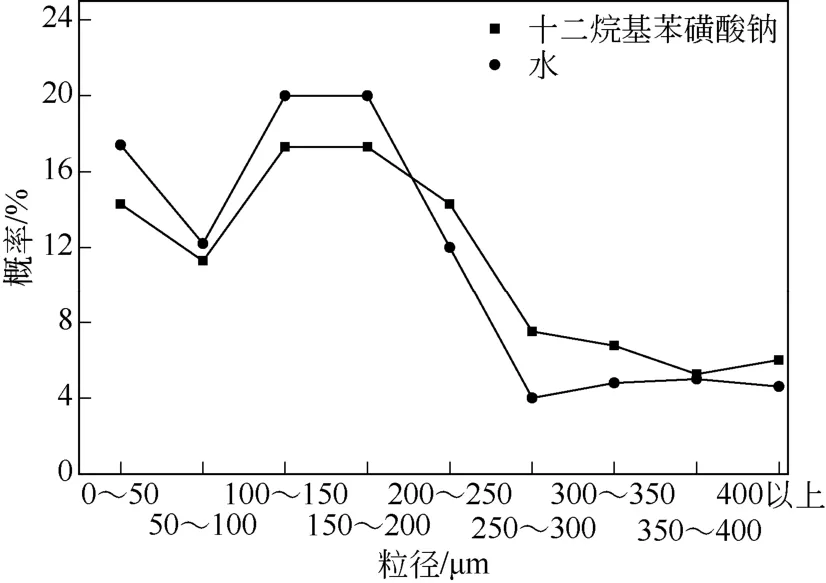

2.2 发泡剂溶液雾化和水雾化粒径对比

团聚液中,发泡剂作为改变粒径最重要的影响因素,不仅使得雾化颗粒中产生气泡,增大团聚液雾化颗粒的表面积,而且能够降低团聚液的表面张力,使得更容易润湿颗粒表面。考虑发泡效果和经济性,选用十二烷基苯磺酸钠作为发泡剂。因此,分别对水雾化和 0.1%发泡剂溶液雾化在距离喷嘴口下方20cm处拍摄图片,经图片处理,得出平均液滴粒径,分析平均粒径分布规律。

由于采用逆光低曝光时间拍摄,不能清楚地判断雾化后是否有液滴生长为气泡,因此,选择在拍摄截面处(距离镜头30cm)直立一块玻璃板,玻璃板预先用清洗剂洗涤干净吹干,避免油污水渍对拍摄图像的影响,拍摄图像如图4和图5所示。水雾化落在玻璃板上的液滴粒径较小,没有气泡产生,而加入0.1%发泡剂溶液雾化后,有大量的气泡附着在玻璃板上,可知发泡剂的加入促使雾化液滴生成了气泡;由图6和图7可知,加入发泡剂后各个粒径段上的颗粒个数都增加,由于喷出液体流量相同,初步判断发泡剂溶液的喷淋,所形成的液滴伴随泡沫的两相流,增大了雾化颗粒的表面积。

图4 水在喷出20cm处雾化颗粒分布

图5 发泡剂在喷出20cm处雾化颗粒分布

图6 发泡剂雾化和水雾化粒径对比

图7 发泡剂雾化和水雾化颗粒个数对比

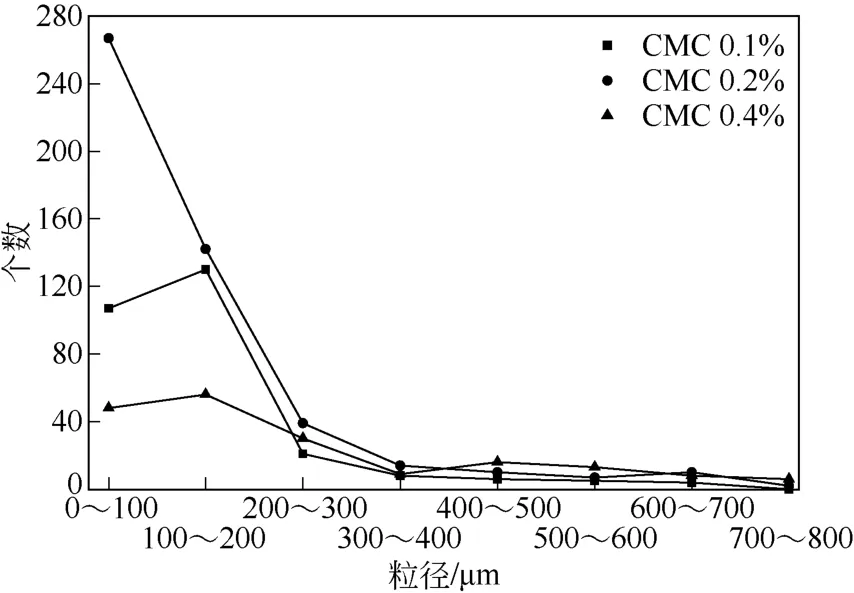

2.3 絮凝剂对雾化粒径的影响

絮凝剂是团聚液中最重要的组成部分,本文选用的是非离子型聚丙烯酰胺(PAM)、羧甲基纤维素钠(CMC)、黄原胶(XTG)3种高分子聚合物。这种吸附剂分子在溶液可以以高分子链的形式存在,能够通过分子中的活性基团吸附于极性相反的颗粒物之上,在多个颗粒物之间起到架桥的作用,达到团聚颗粒物的目的。

高分子聚合物溶液具有一个显著的特点就是在低浓度下具有很高的黏度,而黏度过高的话,溶液内部黏性力太大,精细雾化喷嘴使液体破碎为小雾滴的阻力增加,影响雾化效果。絮凝剂溶液分别选择高、中、低3种浓度来进行实验。PAM和CMC选用0.1%、0.2%和0.4%,XTG选用0.05%、0.07%、0.1%,而黄原胶(XTG)在与其他絮凝剂相同溶度下有更大的黏度。这是由实际喷雾过程中总结出来的,即如果絮凝剂超过了各自的高浓度,喷雾无法正常进行,不能得到较好的雾化效果。

实验时,3种团聚剂分别加入质量分数都为0.1%的PAM、CMC、XTG,都加入了0.1%的发泡剂。实验结果如图8,在300~800μm范围内各种气泡颗粒分布差别不大,不在对比研究范围之内;PAM雾化气泡粒径偏小,且雾化颗粒数量多,粒径主要分布在小于200μm,XTG雾化粒径偏大;CMC雾化后粒径介于PAM和XTG之间。由图9可知,对于不同浓度的絮凝剂CMC溶液,雾化后,在中低浓度范围内,粒径主要分布在200μm以内,其中随着浓度增高,小粒径气泡的数量增多;当浓度达到较高浓度范围,但是雾化颗粒数量较少,粒径分布较均匀,这是因为絮凝剂浓度高,液体黏度大,分子间作用力大,不易雾化成小粒径颗粒。

图8 3种絮凝剂雾化粒径分布对比

图9 CMC不同浓度的雾化粒径对比

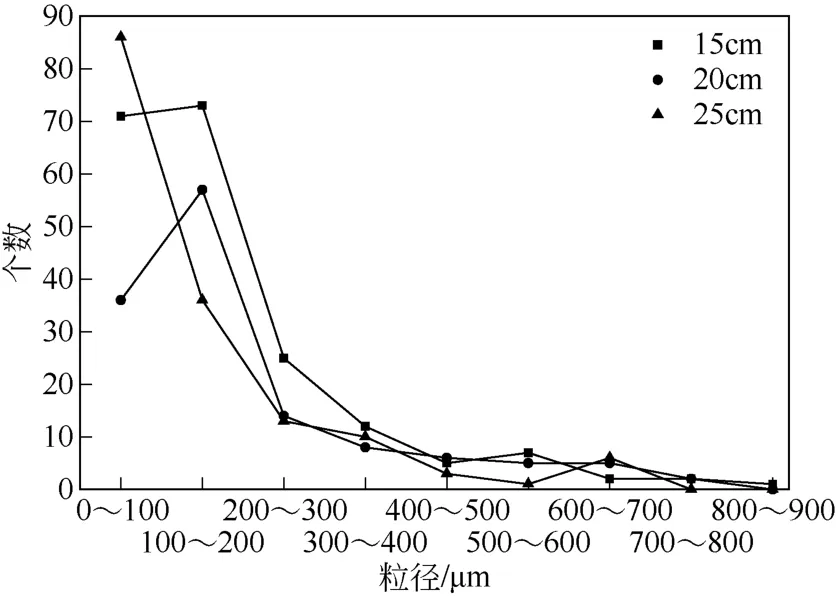

2.4 不同位置雾化粒径分布

团聚液雾化过程中,沿喷口轴向不同位置,雾化粒径分布不同。选取0.1%CMC和0.1%十二烷基苯磺酸钠的团聚液,分别在距喷口轴向距离为15cm、20cm、25cm出拍摄图像,分析粒径分布,结果如图10所示。

由图10可知,团聚液由喷嘴喷出不同距离后,粒径400μm以内的气泡颗粒的数量先减小后增大;在 15cm位置上雾化颗粒粒径小粒径(<100μm)所占的比例高,这是由于在距离喷口位置近,喷雾的破碎作用为主,而在25cm位置上大颗粒增多,这主要是由于颗粒碰撞,以聚合作用为主。

2.5 不同喷口直径对于雾化粒径的影响

对不同喷口直径雾化进行拍摄分析,喷口直径0.2mm的喷嘴,由于喷口直径过小以及团聚剂的黏度影响,不能有效地雾化团聚剂溶液;由于水泵的流量限制,过大的喷嘴直径雾化效果也不明显。因此,选择0.3mm、0.5mm和0.8mm喷口直径进行雾化研究,得出不同喷口直径雾化粒径如图11所示。

图10 不同位置CMC雾化粒径对比

图11 不同喷嘴直径雾化粒径对比

由图11可以发现,随着喷口的直径增大,雾化气泡颗粒数量呈先增大后减小趋势,在大于900μm大粒径气泡颗粒只存在于 0.3mm和 0.8mm喷口直径的雾化中。0.3mm喷口雾化颗粒数量是最小的,存在较大粒径的气泡颗粒,这是由于喷口直径小,团聚液喷出速度大,颗粒之间容易发生碰撞,颗粒数量少,粒径偏大;0.8mm的喷口雾化过程中喷出速度低,大粒径气泡颗粒不易破碎。由雾化粒径分布表明0.5mm喷口雾化颗粒粒径数量较多,且大多分布在100~300μm粒径范围。

2.6 温度对于雾化粒径的影响

除上面几种影响因素外,温度对于团聚液雾化粒径分布也有一定的影响。选择0.1%CMC团聚液,其他条件一定的情况下,结果表明,随着温度的升高,团聚液雾化颗粒数量在增大。如图12所示,尤其是温度由20℃升到60℃时,雾化颗粒粒径在小于300μm范围内,数量增大明显;在粒径大于400μm时,随着温度的升高,颗粒数量减小。分析原因可能是,由于团聚液(十二烷基苯磺酸和羧甲基纤维素钠)都是高分子聚合物组成,温度升高促进其溶解,并且促使其分子链进一步柔性伸展,更容易破碎成小气泡,因此雾化颗粒粒径0~300μm数量增大,大粒径雾化颗粒数量减少。

图12 不同温度下雾化粒径对比

3 结 论

(1)经过气泡粒径的估算,在气泡粒径小于300μm时理论上可实现理想的PM2.5团聚,气泡粒径越小,可团聚颗粒物数量越多。本文所采用的发泡剂,使得团聚液雾化所形成的气泡大部分粒径分布在小于300μm范围内。

(2)3种不同絮凝剂所配成的团聚剂中PAM雾化气泡粒径偏小,且雾化颗粒数量多,粒径主要分布在小于200μm;XTG雾化粒径偏大,在300~800μm范围内分布均匀,CMC雾化后粒径介于PAM和XTG之间。CMC团聚液不同浓度雾化过程中,在中低浓度范围内,粒径主要分布在 200μm以内,并且随着浓度增高,雾化气泡颗粒数量增多;而高浓度范围时,由于团聚液黏度增大气泡颗粒数量较少。

(3)团聚液由喷嘴喷出不同距离后,粒径400μm 以内的气泡颗粒的数量先减小后增大;在20cm位置处,雾化气泡颗粒碰撞和破碎趋于平衡。

(4)随着喷口直径增大,雾化气泡颗粒数量呈先增大后减小趋势,在过大(D=0.8mm)和过小(D=0.3mm)喷口直径时,粒径偏大,数量较少,在喷口直径0.5mm时,团聚液雾化效果最好,且雾化颗粒数量多,大多分布在100~300μm的合理粒径范围内。

(5)随着温度的增大,促使团聚剂溶液分子链进一步展开,更易破碎成小气泡,在0~300μm粒径范围内雾化气泡颗粒数量在不断增大,在大于400μm粒径气泡颗粒数量减小。

本文通过可视化对团聚液雾化粒径分布的研究,为今后气泡团聚PM2.5颗粒提供一定的参考。下一步研究的重点,增加超细颗粒物与团聚液雾化气泡相互作用,实验分析团聚液雾化粒径分布对颗粒物团聚的影响。

[1] 张卫风,廖春玲. 我国超细颗粒物PM2.5团聚技术研究进展[J]. 华东交通大学学报,2015,32(4):124-130.

[2] 赵汶,刘勇,鲍静静,等. 化学团聚促进燃煤细颗粒物脱除的试验研究[J]. 中国电机工程学报,2013(20):52-58

[3] LIU Z,LIU H,FENG X,et al. Simulation for the flow field of the turbulence coalescence device and the trajectory of particles[J]. Proceedings of the Csee,2012,32(14):71-75.

[4] 刘勇,赵汶,刘瑞,等. 化学团聚促进电除尘脱除PM2.5的实验研究[J]. 化工学报,2014,65(9):3609-3616.

[5] 陈俊. 燃煤超细颗粒物团聚的实验研究[D]. 武汉:华中科技大学,2005.

[6] 陈小艳,周骛,蔡小舒,等. 大型喷雾粒径分布的图像法测量[J]. 化工学报,2014,65(2):480-487.

[7] 屈健,王谦,韩新月,等. 大深宽比双T形微通道内液-液两相流可视化研究[J]. 化工进展,2014,33(10):2583-2587.

[8] 卢庆. 柴油机喷油泵喷油量快速自动测量方法及试验装置的研究[J]. 科技资讯,2008(22):23-23.

[9] 张琳,崔腾飞,蒋枫,等. 升膜蒸发管内流型可视化及传热性能

[10] ALI B A,PUSHPAVANAM S. Experimental and computational[J]. 化工进展,2015,34(5):1259-1263. investigation of two phase gas-liquid flows:point source injection at the center[J]. Ind. Eng. Chem. Res,2011,50(23):13220-13229.

[11] ELSINGA G E,SCARANO F,WIENEKE B,et al. Tomographic particle image velocimetry[J]. Experiments in Fluids,2006,41(4):933-947.

[12] GADGIL H P,DOLATABADI A,RAGHUNANDAN B N. Mass distribution studies in effervescent sprays[J]. Atomization & Sprays, 2011,21(5):375-390.

[13] 张晶晶. 基于单帧单曝光图像法的多相流速度场和粒度分布测量研究[D]. 上海:上海理工大学,2011.

[14] 金春玉. 空心圆锥雾化喷嘴喷雾实验与数值研究[D]. 上海:上海交通大学,2007

[15] JEONG H,LEE K,IKEDA Y,et al. Investigation of the spray characteristics for a secondary fuel injection nozzle using a digital image processing method[J]. Measurement Science & Technology, 2007,18(5):1591-1602.

[16] 李静,姜曼松. 数字图像处理对雾化粒度测量的研究[J]. 船海工程,2001(s2):100-102.

[17] 张丹丹,赵维梅,肖代明,等. 十二烷基苯磺酸钠表面张力的研究[J]. 辽宁化工,2012,41(7):678-679,682.

Visualization study of reunion liquid atomization bubble size distribution characteristics

ZHANG Longlong,AN Zewen,JIANG Xu,WANG Cuiping

(Energy Engineering Research Institution,Qingdao University,Qingdao 266071,Shandong,China)

Reunion foam is an effective method for removal of fine particulate matter of PM2.5. The particle sizes of the reunion liquid when atomize were studied to choose the suitable bubble size and spray conditions for the aggregation of PM2.5solution. The foam bubble size and aggregate amount of particulate matter were estimated according to the formulas. By CCD,the finely atomized liquid foam movement from nozzles was recorded. To calculate the atomization bubble size and distribution,MATLAB was used for the image processing. Results showed that the atomized foaming agent could promote the liquid to form bubbles and increase the diameter of the atomized particles. The bubble size of PAM reunion liquid was small,and the atomized particle density was big,the mainly particle size was less than 200μm,while the XTG bubble size was large,and the CMC bubble size was in between. The 0.2% CMC liquid gave the uniform bubble size,and larger number of particles. At a distance of 20cm at the axial spout,the bubble crushing and aggregation were stabilized. When the spout diameter is 0.5mm,the mostly bubble particle sizes are in the range of 100 to 300μm,suitable to the bubble conditions for removal of PM2.5. As the solution temperature increases,the number of atomized bubble particles of 0 to 300μm is increased significantly.

foam;agglomeration;bubble;atomized particle size;visualization;image processing

TQ 056.1

A

1000-6613(2016)10-3086-06

10.16085/j.issn.1000-6613.2016.10.011

2016-01-28;修改稿日期:2016-02-27。

山东省自然科学基金项目(ZR2015EM004)。

张龙龙(1990—),男,硕士研究生,研究方向为清洁燃烧技术。联系人:王翠苹,教授,硕士生导师。E-mail wangcuiping@ tsinghua.org.cn。