基于CATIA对商用车转向器壳体的CAE静态分析

虞忠潮 邹理炎

摘 要:CATIA是汽车及汽车零部件厂家广泛应用的三维软件之一,商用车转向器壳体有时形状不规则,用常规公式计算真实应力分布情况比较困难,用CATIA建立其三维模型及有限元模型,对壳体在最大压力工况下进行静态CAE分析,得到最大应力值及分布情况,从而对壳体进行结构优化和轻量化设计。

关键词:转向器壳体;CATIA;CAE分析;轻量化设计

引言

文章阐述是用CATIA软件对商用车转向器壳体作CAE静态分析的应用实例。众所周知,汽车转向器是汽车转向系统的关键零部件,更是整车的安全件之一。现如今,前桥负荷1.5吨以上的商用车几乎都用上了液压助力转向器,其中壳体是转向器的缸体,一方面承担着高压油,一方面需与整车联接,起到保压及固定转向器的作用,尤其是支架部位有时空间结构复杂,面临强度要求和轻量化设计的矛盾,故对转向器进行有限元分析显得尤为重要。

1 转向器壳体三维模型、有限元模型的建立

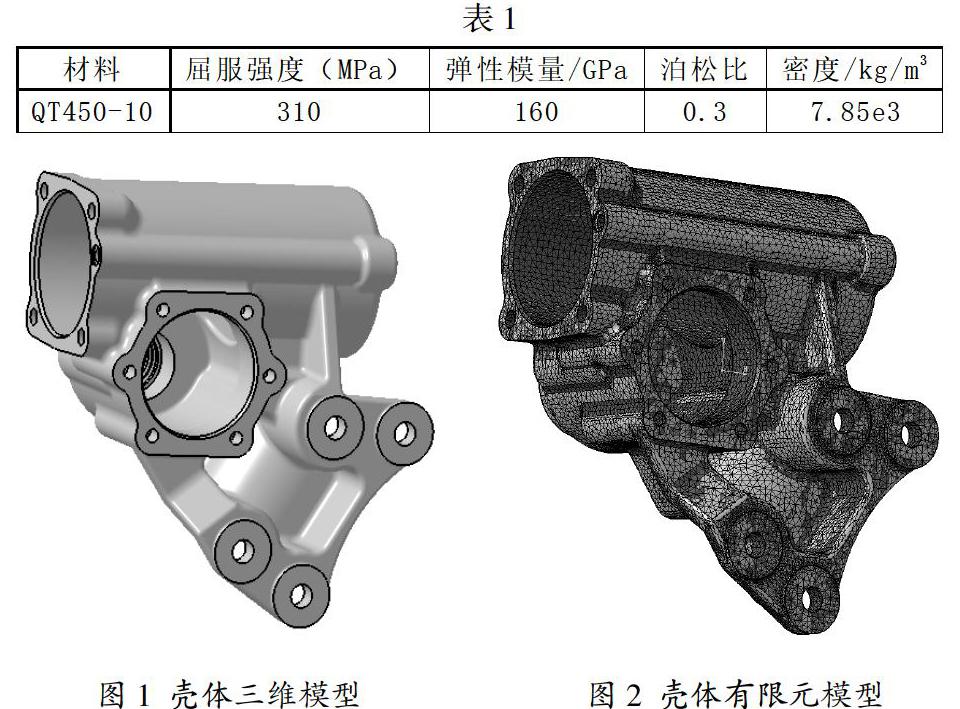

利用CATIA软件的零件设计模块,通过拉伸、旋转、开孔等实体工具建立转向器壳体三维模型,從图1中可以看出,壳体主要由活塞缸体、输出轴箱体、安装支架组成。也可以看出,汽车转向器壳体空间结构形状较为复杂,且支架过渡部分形状不规则。这里需要说明的是,转向器壳体上一些螺纹、工艺凸台、工艺小孔等结构,在做三维模型时已经进行简化,因为在CATIA做CAE分析时,太过复杂且细小的结构会严重影响计算,所以在做有限元分析时,根据需要对局部特征进行简化,得到有利于有限元网格划分的三维模型是很有必要的。然后即通过CATIA分析与模拟模块生成网格模型,网格的划分也是有限元分析的重要过程,网格的类型、大小对后续计算的精度和速度有较大影响,此处设为四面体网格,大小为4mm,有限元模型见图2所示。当然在网格划分前,需要设置壳体的材质属性,如弹性模量、泊松比等参数,本例给出壳体材料信息,见表1。

2 转向器壳体载荷的施加与固定

壳体承受载荷应根据转向器在最大油压下输出轴扇齿两侧的轴承受力来确定其大小及工况方位,文章不讲述此处计算过程,根据相关计算可得FI=60198N,F2=30473N,转向器额定压力10MPa,壳体支架四个孔及端面固定,基于转向器在左右极限位置的受力方向,设定两个工况如图3所示。

3 计算结果的输出及分析改进

图4所示为Von Mises等效应力云图,从中也可以看出,汽车转向器壳体在最大受力时,局部最高应力已达到425MPa,超过了球墨铸铁QT450-10的屈服强度,从CAE计算结果来看,转向器壳体应力多集中在支架局部形状过渡区域,这与国内某转向器厂家对此类转向器壳体售后故障的统计数据相吻合,根据此计算结果可以通过加大铸造圆角和加大强度来改善壳体此处的应力。对于应力较小的区域可以进行减材料,以达到轻量化设计的目的。

4 结束语

通过CATIA中的有限元分析模块,对转向器壳体进行两种最大工况的下的静态分析,得出与实际故障相近的应力集中区域与数值,说明笔者通过CATIA软件来对转向器壳体建模及作CAE分析是值得借鉴的。

参考文献

[1]王小立,周瑞平.基于CAD/CAE的汽车动力转向器可靠性分析[J].汽车科技,2008(4):23-26.

[2]魏冠琳,王琳.基于CATIA的汽车发动机连杆静态分析[J].汽车资讯,2012(29):31.

[3]第一汽车制造厂,长春汽车材料研究所编写组.机械工程材料手册(第四版)[M].机械工业出版社.