在轨3D打印及装配技术在深空探测领域的应用研究进展

杨延蕾,江炜

(上海宇航系统工程研究所,上海 201109)

在轨3D打印及装配技术在深空探测领域的应用研究进展

杨延蕾,江炜

(上海宇航系统工程研究所,上海 201109)

以太阳帆深空探测为引子,对以在轨3D打印及装配技术为基础的在轨制造技术的必要性和可行性进行分析,分别阐述了在轨3D打印技术的技术优势、技术可行性以及在轨装配的最新研究进展,并重点研究了美国NASA资助的“蜘蛛制造”在轨制造技术,此项研究成功地将在轨3D打印和空间自主装配有机结合起来,有望突破目前空间可展开机构无法达到万米量级的技术局限性,为中国深空探测的发展提供了一种可供选择的发展思路。

在轨3D打印;在轨装配;深空探测

引用格式:杨延蕾,江炜. 在轨3D打印及装配技术在深空探测领域的应用研究进展[J]. 深空探测学报,2016,3(3):282-287.

Reference format: Yang Y L,Jiang W. Review of on-orbit 3D printing and assembly technology for deep space exploration application [J]. Journal of Deep Space Exploration,2016,3(3):282-287.

0 引 言

21世纪以来,世界各航天国家为了进一步开发利用宇宙空间资源,扩展人类生存空间,先后推出各具特色的深空探测发展规划。随着各国深空探测活动范围的进一步扩大以及探测任务的复杂性提高,传统依靠化学燃烧反作用力的推进方式因发动机推进可持续时间短、燃料的携带量有限以及发射费用昂贵等问题已无法满足深空探测任务的需求,而太阳帆推进显然从理论上可以解决上述技术难题。

太阳帆推进的机理是利用太阳光的光压产生的推力进行宇宙航行。不过,太阳光产生的光压毕竟很小。为了使航天器可携带更多的科学有效载荷质量,太阳帆的反射面必须足够大,而为了获得更大的加速度,太阳帆航天器的自身质量则必须非常轻。由美国NASA发布的太阳帆推进技术发展路线可知,随着深空探测任务难度的逐渐提高,太阳帆的展开尺寸需要由目前LightSail A/B的32 m2逐步扩展至7.5万 m2甚至是25万 m2。

这种星际探测所需的10万 m2量级的超轻薄太阳帆应用需求,对太阳帆面薄膜材料、展开机构以及支撑机构等关键技术等提出了近乎苛刻的设计需求,这显然不是现有的薄膜材料、折叠及其空间展开技术现状所能胜任的,势必要求太阳帆在材料选择、加工制造以及空间展开方式等方面取得重大突破。

为此,若在太空环境下可借助于在轨3D打印的增材制造技术以构建太阳帆的膜面及支撑机构,并通过在轨装配技术避开传统大型太阳帆在折叠、空间运输以及空间展开等方面的技术难题,将能够极大推动太阳帆在低成本深空探测领域的应用前景。

1 关键技术研究分析

1.1在轨3D打印

1.1.1在轨3D打印的技术优势

3D打印技术是20世纪末发展起来的一项先进制造技术,其实质为“增材制造技术”。所谓在轨3D打印,是指在零重力环境下,在轨航天器利用自身携带的3D打印机及原材料,根据设计需求进行航天器零部件的在轨打印制造,其优势在于:

1)简化航天器零件结构设计,减少零件质量。以太阳帆的支撑架(刚性太阳帆)和展开机构为例,若采用传统的地面加工方式,其在设计过程中需要考虑发射过程中的动态载荷和振动,因而需要太阳帆支撑架具备较强的承受过载和振动的力学特性,而若采用在太空中制造太阳帆支撑架等零部件则无需考虑这一问题,因而可大幅简化其结构,减低设计及制造难度,减少质量,甚至可以进行无支撑设计。

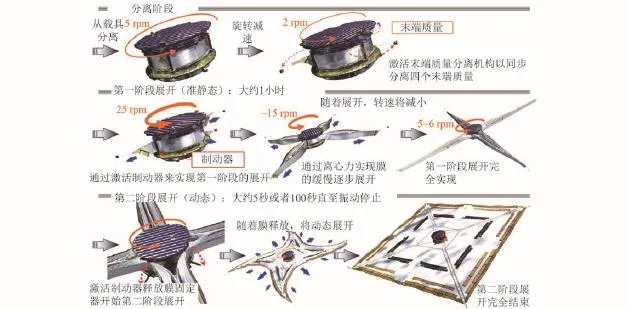

2)有效解决火箭整流罩容积限制航天器自身质量及压缩折叠状态下的形状等问题。迄今为止,以日本航天局成功发射的“伊卡洛斯号”(Ikaros)[1]太阳帆为代表的全柔性自旋转展开薄膜型太阳帆方案最为成功,利用可展开薄膜结构具有高展开/压缩比、柔软、重量轻、易折叠等优点,发射时的折叠态呈高0.8 m、直径1.6 m的圆筒收拢态,重约300 kg,由聚酰亚胺树脂材料制成的0.007 5 mm帆面折叠卷绕收藏于圆筒形机体外侧;展开时,通过旋转机体所产生的离心力,使得4根辐条绕着中心展开,在辐条完全展开后,上述薄膜帆面可展开成14 m × 14 m 的正方形(见图1)。显然,若要求进一步提高太阳帆展开面积至万平方米或10万 m2量级,仅靠减低帆面薄膜材料厚度及密度,优化空间展开机构的展开/压缩比,因目前运载工具的空间及质量限制似乎很难在近期有所突破。若将适应零重力环境的3D打印机和原材料送入空间站,在空间站内进行太阳帆支撑机构及太阳帆面的3D打印,并利用在轨装配技术,可有效解决超大太阳帆运输及空间展开等技术难题。

图1 “伊卡洛斯号”太阳帆展开过程Fig.1 Ikaros membrane deployment sequence

3)能够解决航天器的在轨修复难题,延长其有效在轨运行寿命。在长周期、远距离的深空探测中,太阳帆往往会受到各种粒子碎片的冲击或破坏,而宇宙中的太阳光及宇宙射线的辐射亦会加速太阳帆材料的蒸发。若随太阳帆航天器配备一台3D打印机及其预留原料,即可在太阳帆对应性能及故障监测系统发现太阳帆面性能下降或损坏或失灵时,快速打印替换对应区域帆面或其他零部件,有效提升其自我修复能力。

1.1.2在轨3D打印的技术可行性

近年来,3D打印技术已广泛应用于国内外的航空航天领域,尤其是在大尺寸零件一体化制造、异型复杂结构件制造、变批量定制结构件的制造等方面显示出巨大的竞争优势。不过,可适应太空零重力环境下的3D打印技术应用研究却是近几年才逐步发展起来的热门研究课题。为此,下面将系统阐述太空环境对传统3D打印技术的影响及新的技术要求。

1)零重力环境的影响

与地面相比,太空零/微重力环境对于传统的3D打印制造技术而言,带来一个巨大的挑战,这是因为在地面重力环境下,其主要依赖重力来实现每层材料之间的定位与堆积键合,而在零重力环境下,表面张力则成为决定系统行为的主导因素。零重力或微重力环境,不但会对工艺技术及参数产生影响,而且还会对拟加工零部件的机械结构设计、功能集成以及3D打印设备的传输及支撑系统产生影响。在地面环境下,3D打印制造系统主要是利用直线电机等线性XYZ驱动系统实现其精密运动,而在零重力环境下,上述直线运动系统则可能被旋转机构所取代。

当然,零重力环境,亦给在轨制造过程带来一定优势,其可加工零件的长度仅取决于其加工设备所能达到的极限,且无需考虑重力对其结构变形的影响,这就意味着在零重力环境下的在轨太阳帆可进行无支撑设计。

2011年,NASA启动了“在国际空间站试验零重力环境下的3D打印技术”项目[2],并与太空制造公司(Made in Space)进行了一系列的零重力环境下的3D打印合作研究。2011年7月,太空制造公司首次启动了微重力环境下的3D打印试验,并完成了3次针对3类不同的3D打印机及多个独立组件的飞行试验,使得零重力环境下的3D打印技术的技术成熟度由TRL3提高至TRL5。

2013年1月,太空制造公司在多次微重力试验的基础上,确定在国际空间站上采用熔融堆积成型(Fused Deposition Modeling,FDM)的3D打印技术,以将聚合物材料逐层打印形成空间站所需的零部件或急需工具等。图2为太空制造公司与NASA马歇尔空间飞行中心联合开发的零重力3D打印机,已于2014年9月21日借助于美国太空探索技术公司(Space X)货运飞船送上国际空间站,并首次验证了在轨3D打印的技术可行性,成功在零重力环境打印出套筒扳手(见图3)。

图2 太空制造公司与NASA合作生产的零重力3D打印机Fig.2 Zero gravity 3D printer made by Made in Space and NASA

图3 国际空间站打印出来的套筒扳手Fig.3 Socket wrench manufactured by 3D printing in the International Space Station

基于在轨3D打印技术的按需制造能力大大提高了空间任务执行的可靠性及安全性,维护成本亦可降低好几个数量级。

2)高真空环境的影响

在轨3D打印不仅需要考虑零重力环境的影响,还需要考虑宇宙空间的高真空环境对在轨3D打印材料的热作用过程及其零部件结构所受的循环热应力影响。这是因为,在宇宙空间的高真空环境下,辐射成为换热的主导方式,传导和对流换热效应已经可以忽略,这显然与地面大气环境条件下的换热方式有着很大的不同。

尽管目前可供选择的3D打印技术方法很多[3],如可应用于热塑性塑料、金属粉末以及陶瓷粉末的选择性激光烧结(Selected Laser Sintering,SLS),几乎可用于任何合金的直接金属激光烧结(Direct Metal Laser Sintering,DMLS),可应用于热塑性塑料、共晶系统金属的熔融沉积式(Fused Deposition Modeling,FDM),可应用于聚乳酸(PLA)、ABS树脂的熔丝制造(Fused Filament Fabrication,FFF),可应用于高强度钛合金材料的电子束熔化成型(Electron Beam Melting,EBM)以及电子束无模成形制造(Electron Beam Freeform Fabrication,EBF3)等,但由于太空环境缺乏热传导及热对流冷却,需要对上述传统地面环境下的3D打印制造技术的冷却及固化成型的热处理过程进行重新设计。图4为NASA人员在模拟太空环境下测试EBF3型3D打印技术的技术可行性。

图4 NASA人员在模拟太空环境下测试EBF3Fig.4 EBF3 tested in simulated space environment by NASA employee

迄今为止,可改造适用于太空零重力及热真空环境的3D打印技术主要为可适用于塑料的FDM熔融沉积式及可适合金属的EBF3电子束无模成形制造这两种,其余3D打印技术还有待进一步完善。

国内3D打印技术研究如火如荼,在航天领域的应用也并不鲜见,如中国航天科技集团公司上海航天技术研究院[3]研发出一种配备双波长激光器(长波的光纤激光器和短波的二氧化碳激光器)的航天激光金属3D打印机,可打印不锈钢、钛合金,镍基高温合金等,并成功打印出卫星星载设备的光学镜片支架。但研究太空环境下3D打印技术应用的仅有武汉大学城市设计学院的宋靖华等(2015)[4]发表了一篇关于3D打印月球基地可行性研究报告,其余则鲜见公开文献报道。

1.2在轨装配

1.2.1在轨装配的意义

尽管上述在轨3D打印技术能够提供独立零部件的在轨加工制造能力,但由于3D打印设备的尺寸及其质量制约于运载工具的有限装载体积及其输运能力,这在一定程度上制约了在轨3D打印制造技术的最大尺寸零件的加工能力,显然无法满足诸如太阳帆、大型空间反射镜以及大型通信卫星等大型空间结构的在轨构建需求,这就需要将在轨3D打印技术与在轨装配技术有机集成,形成真正的规模可扩展、个体可复制的在轨制造模式。

1.2.2在轨装配技术发展

所谓空间在轨装配技术是指在空间借助于宇航员或空间机械人将不同部件组装起来构建成复杂空间结构的在轨构建技术。按照装配过程是否有宇航员参与,空间在轨装配技术又可分为借助于装配辅助的宇航员手动装配和具有高度自主的空间机器人装配。

国际空间站在轨手动装配经验表明:1)借助于装配辅助能够允许宇航员重复执行装配任务,但宇航服限制了宇航员操作活动,且易于疲劳;2)宇航员手动装配不适合拥有成千上万个部件和装配步骤的大型复杂空间机构的在轨装配任务;3)宇航员出舱手工装配存在较大的安全风险。

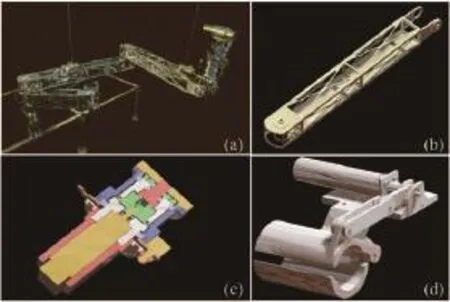

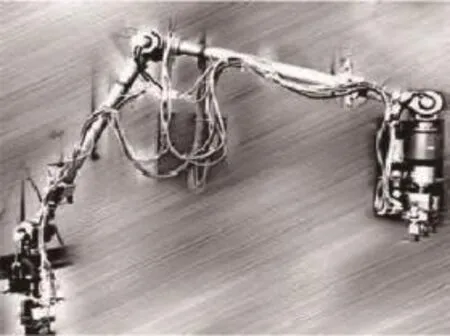

与之相对,借助于智能控制技术的空间自主装配机器人技术则显示出广阔的发展前景。图5所示为美国卡内基梅隆大学[5]设计的一款名为Skyworker的空间结构附着移动机器人,它能在几千米范围内对大型空间结构进行自主装配、监测和维修,其载荷范围从千克级到吨级。

图5 Skyworker附着在轨装配机器人Fig.5 Skyworker

图6为NASA喷气推进实验室(JPL)[6]在Lemur Ⅰ六足行走机器人基础上按比例扩大的版本Lemur Ⅱ,可用于太空设备的勘测、装配和维护。该机器人每条腿具备4 个旋转自由度,肢体呈正六边形轴对称分布,且每条腿上集成有各种先进的末端执行器,具有快速连接、快速更换执行工具等优势。

图6 Lemur Ⅱ六足行走机器人Fig.6 Lemur Ⅱ

美国NASA的约翰逊航天中心与通用公司联合设计开发了一款名为Robonaut 2的人形空间机器人[7](见图7),用以协助宇航员在国际空间站完成零星工作和维修任务。这种机器人完全按照宇航员的身体参数(如力量、体积以及耐力等)进行设计,具有先进的机械控制技术、灵敏的传感器和视觉技术,计划未来将取代航天员完成舱外行走(EVA)等航天作业任务。

图7 Robonaut 2人形机器人Fig.7 Robonaut 2

2008年3月,美国“奋进号”航天飞机将由加拿大航天局负责分工制造的Dextre大型机器人(见图8)运送到国际太空站并组装完成。Dextre重约为1 560 kg,身高为3.7 m,两臂平伸的长度是2.4 m,其中每只手臂上有可以自由转动的7个关节,非常灵活,这也是人类有史以来在太空安置的最大的机器人装置。

中国空间机器人的研究起步较晚,如图9所示的国家高技术领域演示项目——“舱外自由移动机器人系统”EMR,属于一套能够执行行走与操作能力的舱外空间机器人系统。这种移动机器人可以执行拧螺丝、插拔插头及抓拿漂浮物等精细操作;而且该空间机器人可以利用预先输入的操作指令以及空间站遥控,执行对空间站的装配、检测与维修任务,并承担照看及维护科学实验等服务的工作。

图8 Dextre机器人Fig.8 Dextre robot at work

图9 舱外自由移动机器人系统Fig.9 Extravehicular free mobile robot system

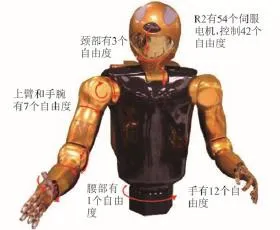

在第17届中国国际工业博览会上,由中国航天科技集团公司上海航天技术研究院研制的机器人宇航员“小天”首次亮相,如图10所示。

图10 宇航员“小天”Fig.10 Robot astronaut “xiaotian”

“小天”由头部、躯干、3自由度颈部、2自由度腰部、7自由度手臂、12自由度5指灵巧手、专用末端操作工具等部分组成,是一种能应对恶劣空间环境和复杂操作任务的新型空间机器人。未来可应用于空间站、载人登月等有人环境,也可应用于在轨服务、空间探测等无人环境。

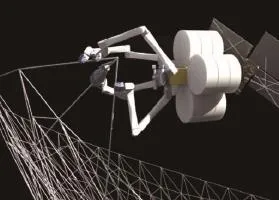

1.3蜘蛛在轨制造

由美国NASA的创新先进概念项目资助,总部位于华盛顿波塞尔的美国系绳无限(TUI)空间技术开发公司,率先于2012年提出蜘蛛制造的太空制造技术[8]构想(见图11),该概念的技术核心在于利用多臂空间机器人其自身携带的3D打印头及材料在轨制造特定的空间结构单元,并进行在轨装配以形成巨大的无线电天线、太阳能电池阵或太阳帆等大型空间系统。

图11 蜘蛛在轨制造技术构想Fig.11 Concept for a SpiderFab Bot

为了论证在轨制造技术的技术可行性,TUI公司分别从以下6个方面进行了研究:1)合适的原材料及增材制造技术以构造空间结构;2)移动和操纵工具及材料机理;3)装配及连接空间结构的方法;4)材料及结构的热温度控制方法;5)闭环控制制造过程;6)集成功能原件形成在轨制造的方法。

在NASA“小企业创新研究”(SBIR)项目的资助下,系绳无限公司已建造了一个机器,可通过3D打印工艺,在地面上用碳纤维条原材料制造轻量级的结构桁架。这个“桁架制造”机器人的尺寸相当于微波炉,能以5 cm/min的速度大量生产桁架。这些桁架可组装成航天器架构及其他系统,由此初步验证了“蜘蛛制造”概念关键工艺的可行性。系绳无限公司希望在未来2年内发射一颗小型“制造卫星”,以对该工艺进行在轨验证。

2 结束语

基于在轨3D打印及在轨装配技术的在轨制造技术方兴未艾,其技术的可行性已初步得到验证,这对于未来深空探测的应用具有非常重要的意义。借鉴美国“蜘蛛制造”的研究成果,可以考虑建造一个在轨制造中心或地外驻留平台(地外中转站),将适应零重力的3D打印机、原材料和空间机器人送入制造中心,形成一定的规模,可为深空探测航天器提供在轨定制、在轨装配和在轨维修等服务,这将大大拓展中国深空探测的能力,为深空探测的规模化发展提供无限可能。

[1]Osamu M,Hirotaka S,Ryu F,et a1.First solar power sail demonstration by Ikaros,transactions of the Japanese society for artificial intelligence EJ[J]. Aerospace Technology Japan,2011,27(8):425-431.

[2]孙红俊,蒋宇平. NASA在国际空间站试验零重力环境下的3D打印技术[J].军民两用技术与产品,2013(11):58-60. Sun H J,Jiang Y P. Zero gravity environment test of 3D printing technology in the international space station by NASA[J]. Dual Use Technologies & Products,2013(11):58-60.

[3]王晓燕. 3D打印与航空航天行业白皮书[EB/OL]. [2015-10-05]. http://www.51shape.com/?p=2774. Wang X Y. 3D printing and aerospace industry white paper [EB/OL].[2015-10-05]. http://www.51shape.com/?p=2774.

[4]宋靖华,鲍明. 3D 打印月球基地可行性研究[J]. 建筑与文化,2015(5):145-146. Song J H,Bao M. Research on the feasibility of moon base construction by 3D printing technology[J]. Architecture & Culture,2015(5):145-146.

[5]Peter J S,Sarjoun S,Chris S,et al.Skyworker:a robot for assembly,inspection and maintenance of large scale orbital facilities[C]//2001 IEEE International Conference on Robotics and Automation. Seoul:IEEE,2001:4180-4184.

[6]Hickey G,Kennedy K. Six-legged experimental robot[R]. NASA Tech Brief-20907.

[7]Bluethmann W. Robonaut:a robot designed to work with humans in space[J]. Autonomous Robots,2003(14):179-197.

[8]Hoyt R,Cushing J,Slostad J. SpiderFab™:process for on-orbit construction of kilometer-scale apertures[EB/OL]. [2015-10-05]. http://www.nasa.gov/directorates/spacetech/niac/2012_phase_ I_fellows_hoyt_spiderfab.html#.VyBroyws8jA.

通信地址:上海市闵行区元江路3888号805所(201109)

电话:(021)24186017

E-mail:271319420@qq.com

Review of On-orbit 3D Printing and Assembly Technology for Deep Space Exploration Application

YANG Yanlei,JIANG Wei

(Shanghai Institute of Aerospace Systems Engineering,Shanghai 201109,China)

The solar sails for cost reduction become the trend and research focus of the world in deep space exploration in recent years, and the technologies of how to manufacture and deploy an extremely large scale deployment structure such as solar sail are particularly important, The self-fabrication space technologies based on on-orbit 3D printing and space assembly can provide an available research feasibility for our study. In this paper, the advantage and the feasibility of the on-orbit 3D printing technology is summarized firstly, and then the latest research achievements of on-orbit space assembly technology are introduced. The SpiderFabTMon-orbit manufacturing technology sponsored by NASA Innovative Advanced Concepts (NIAC) is introduced to break through the technical limit of traditional deployment structure with 10 000 m2size. After which, the on-orbit manufacturing technology may provide an available direction for future deep space exploration research.

on-orbit 3D printing;on-orbit assembly;deep space exploration

P575.4

A

2095-7777(2016)03-0282-6

10.15982/j.issn.2095-7777.2016.03.013

杨延蕾(1983- ),女,工程师,主要研究方向:深空探测航天器机械总体设计。

[责任编辑:宋宏]

2015-10-05;

2016-04-20