核反应堆堆内构件现场焊接质量控制

王庆田, 罗 英, 蒋兴钧, 李 宁, 王尚武

(中国核动力研究设计院,四川 成都 610041)

核反应堆堆内构件现场焊接质量控制

王庆田, 罗 英, 蒋兴钧, 李 宁, 王尚武

(中国核动力研究设计院,四川 成都 610041)

文章介绍了我国目前在建的二代改进型百万千瓦级核电厂反应堆堆内构件现场焊缝的主要种类、焊接方法及设计要求,结合国内M310堆型核电厂多次出现的焊穿、虚焊、焊瘤、咬边、母材弧伤、焊点数不足等焊接质量缺陷,分析了产生缺陷的原因,提出了设计优化、工艺改进以及加强质量监管的处理措施,对于后续M310堆型核电厂以及“华龙一号”、EPR和AP1000为代表的三代核电厂的现场焊接,都具有重要的参考和借鉴意义。

核电厂;堆内构件;现场焊接;质量控制

堆内构件是指反应堆压力容器内除燃料组件及其相关组件、堆芯测量、辐照样品监督管和隔热套组件以外的所有堆芯支承构件和堆内结构件,属于核安全相关(LS)级(非承压设备)、质量Ⅰ级、抗震Ⅰ级部件。堆内构件总重达130 t(M310堆型,AP1000堆型达157 t)以上,其中上部堆内构件(含控制棒导向筒)为45 t,下部堆内构件为87 t。堆内构件零部件多达上万个,焊缝13 000余处,焊点2万余处,现场焊点也多达2 000多处,整个堆内构件为一个焊接结构件。作为堆内构件关键的制造难点之一,堆内构件的焊接及其质量一直备受重视。

由于堆内构件焊缝数量较多,涉及的结构材料、接头形式、焊接方法、焊后热处理状态、检验要求等存在差异,且针对现场焊缝,大多为锁紧焊、防松焊和角焊缝,焊点较多,操作空间有限,接头形式复杂,加上现场施工环境恶劣,粉尘较大,质保监察困难,较易出现焊接质量问题。国内多个核电厂在焊接锁紧帽、锁紧垫片的时候,由于操作空间限制、焊接工艺参数选择不合理、引弧和熄弧控制不当,导致了锁紧垫片焊接后的熔化、卷边,锁紧帽焊接后的虚焊、焊穿、咬边、焊瘤、焊缝尺寸不足、焊点数不满足设计要求、焊点分布不均、母材弧伤等缺陷。秦山一期300 MW核电厂第4次大修期间,发现堆内构件仪表套管螺母防松焊点断裂,螺母脱落,导致指套管断裂、燃料棒包壳管被磨穿。阳江核电站2号机组热态功能试验期间,仪表套管I型与小格架板相连的锁紧帽防松焊点断裂,2个螺栓和锁紧帽脱落,造成蒸汽发生器、压力容器、主管道、主泵、堆内构件等不同部位出现划伤,均造成非常严重的后果。因此,现场焊接质量直接关系着核电厂的安全、可靠运行。

结合国内其他核电厂堆内构件现场焊接出现的问题,本文从焊接工艺、设计优化、质量监管等角度给出处理建议,对于后续M310堆型核电厂以及包括“华龙一号”、EPR和AP1000为代表的三代核电厂堆内构件现场焊接具有参考和借鉴意义。

1 设计要求

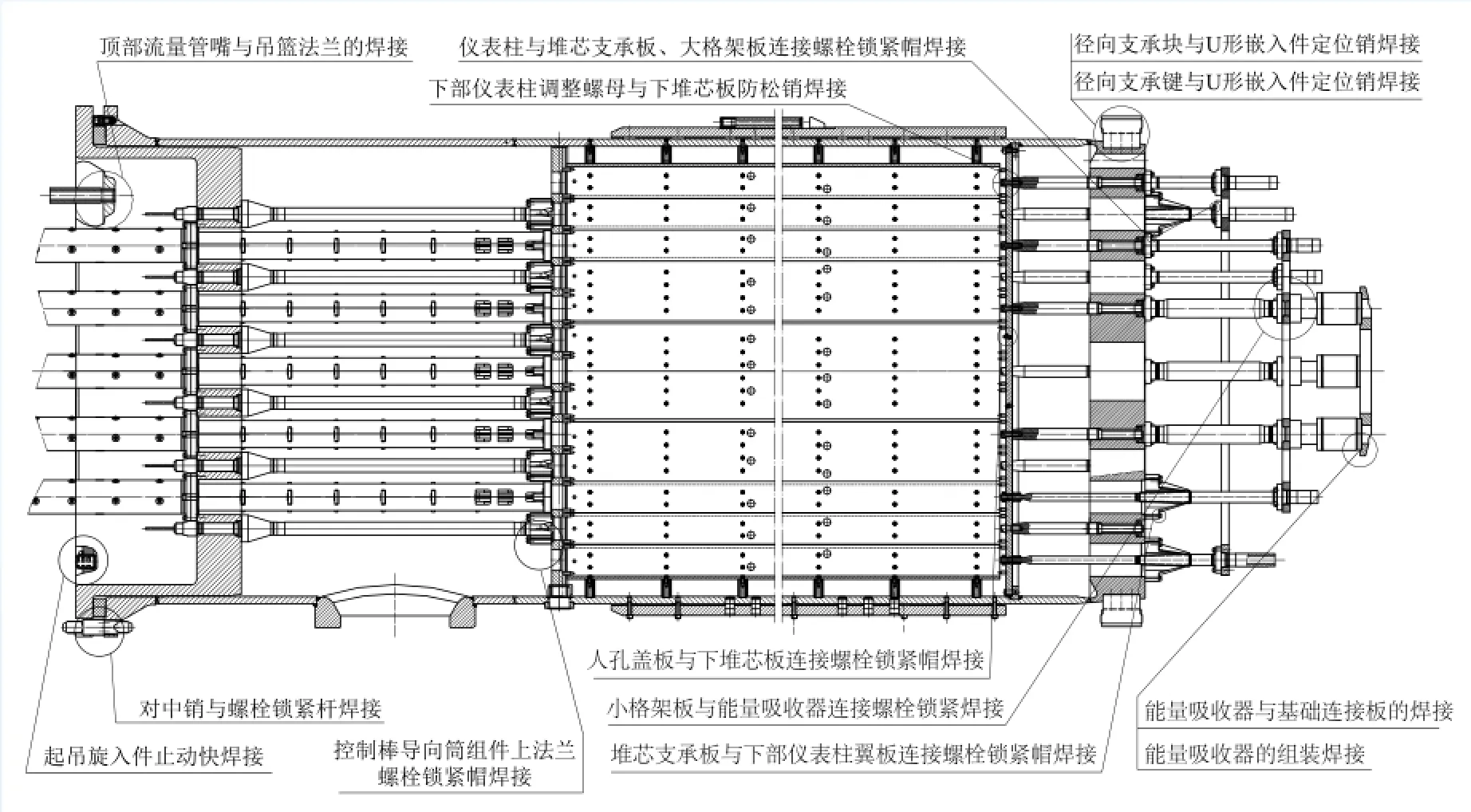

在核电厂现场,堆内构件需要与压力容器接口进行管嘴、径向支承键、基础连接板等间隙配制,同时还要进行上下部堆内构件的对中、围板间的间隙以及围板与上下燃料组件定位销之间的间隙测量、控制棒导向筒的安装、起吊旋入件的固定等,因此,堆内构件现场安装过程中需要较多的焊接作业,如图1所示,焊点达2 500多处。

图1 堆内构件现场焊缝示意图Fig.1 Schematic of field welds of reactor vessel internals

1.1原材料要求

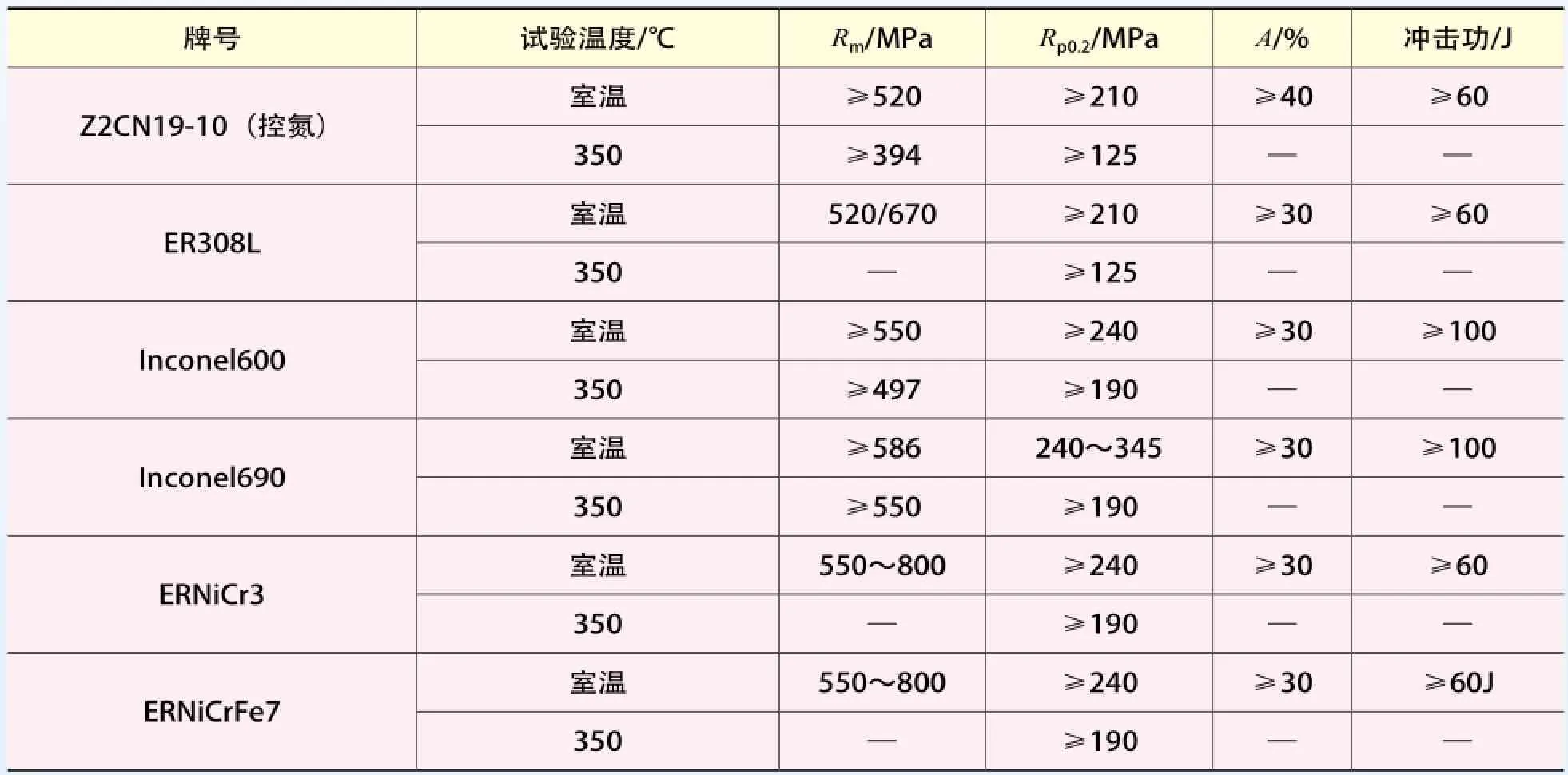

按焊接接头类型分,现场焊接接头类型共有13种,涉及的母材包括Z2CN19-10(控氮)奥氏体不锈钢(相当于304LN)和Inconel600(Inconel690)镍基合金。采用的焊接方法均为手工TIG焊,焊材分别为ER308L和ERNiCr3(ERNiCrFe7)。母材和焊材的化学成分要求见表1,力学性能要求见表2。为了降低一回路的放射性剂量,应严格控制Co的含量。此外,还应严格限制硼、铝、钛、铜、硅等杂质元素含量。

表1 母材和焊材化学成分要求T able 1 Chemical requirements of base metal and filler materials

表2 母材和焊材的力学性能要求T able 2 Mechanical requirements of base metal and filler materials

1.2焊接工艺评定要求

按照ASME规范、RCC-M规范以及设计要求,在现场焊接之前,应进行焊接工艺评定以验证焊接工艺的正确与否。由于现场焊接接头型式较多,需要进行多套焊接工艺评定才能覆盖全部的焊接接头。堆内构件现场安装所涉及的13种焊接接头类型包括角接接头焊缝和防松焊焊缝,应分别制定焊接工艺评定。为了全面考核现场焊接工艺的合理性,设计增加了对接接头试板的评定要求,以考核焊接接头的拉伸、弯曲、冲击等力学性能、耐晶间腐蚀性能、δ铁素体含量测定、金相组织等。

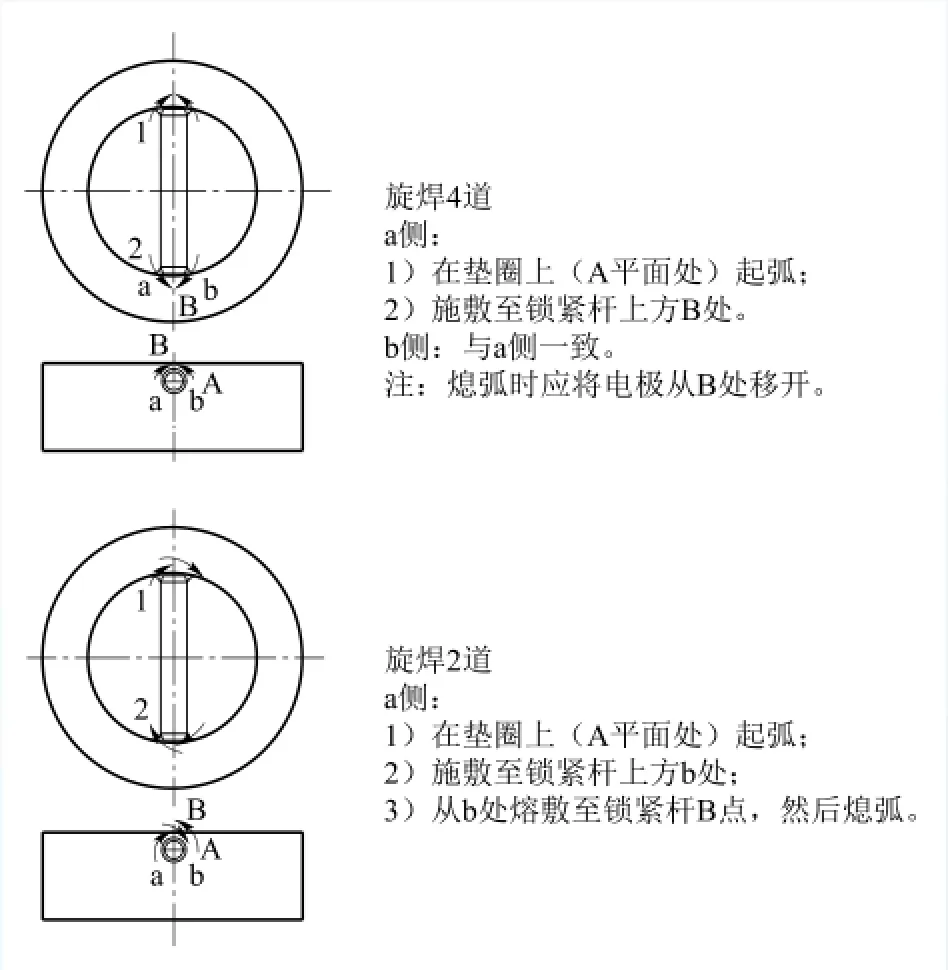

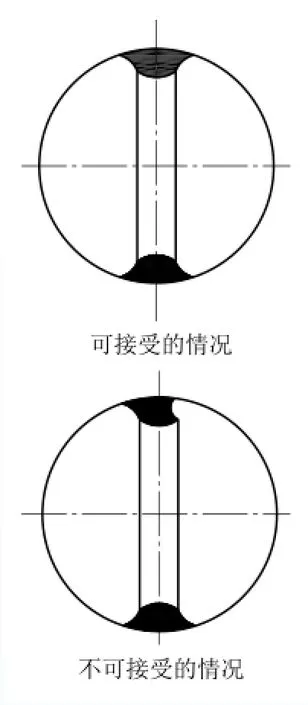

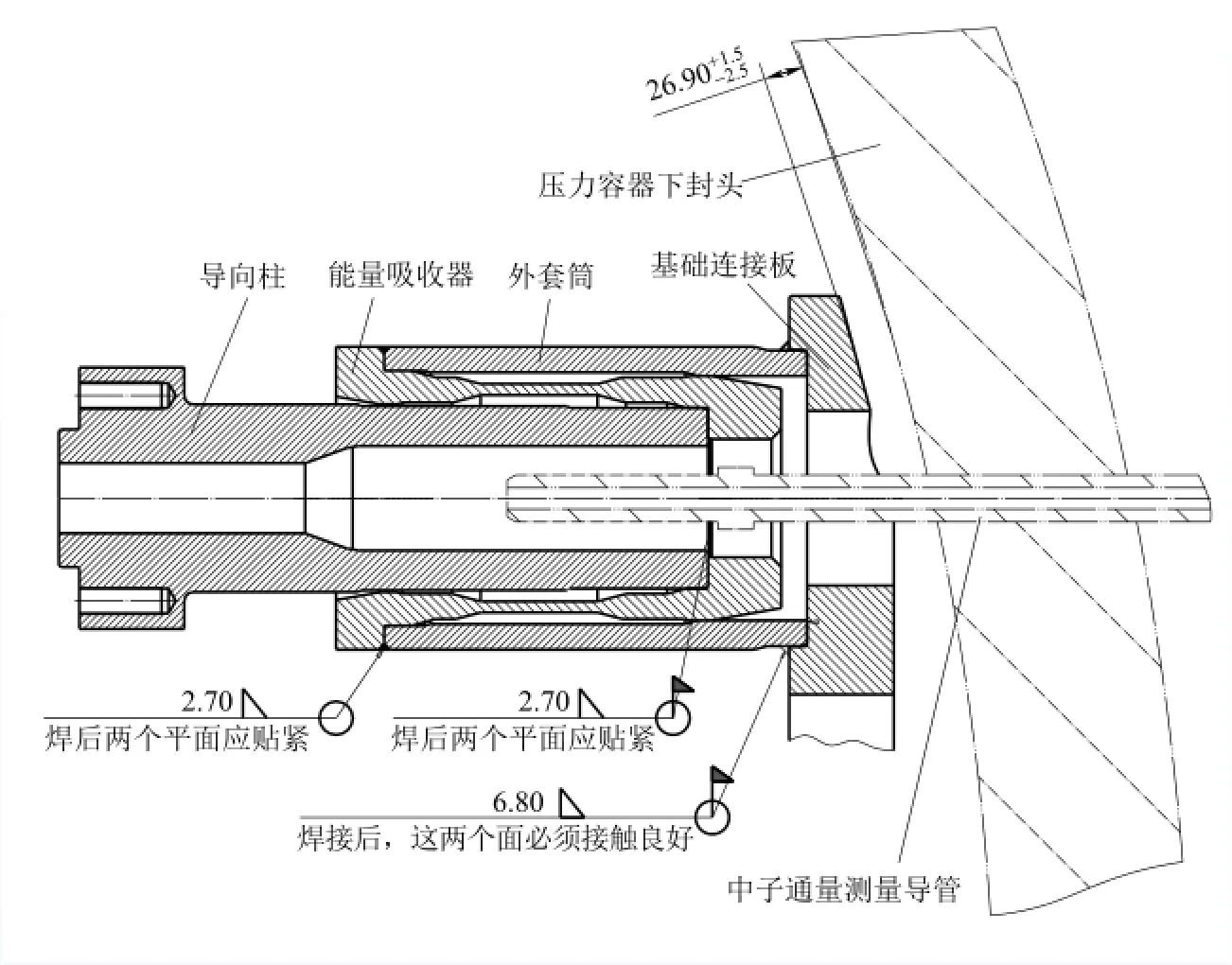

鉴于堆内构件在运行和调试期间多次出现螺栓紧固件事故,因此对于螺栓锁紧焊专门制定了防松焊焊接工艺评定。防松焊工艺评定,综合考虑到现场焊接所涉及的奥氏体不锈钢和镍基合金母材以及相应的焊接材料、锁紧焊焊接接头尺寸与形式、焊接位置与方向、焊接方法与工艺参数等,制定了4种类型、3种不同焊接位置(水平位置、竖直位置、斜45°)和方向、施焊不同道数、不同起弧和熄弧点焊接顺序的共14个焊接接头形式的焊接工艺评定(见图2),焊接后应进行目视和尺寸检查、δ铁素体含量测定以及宏观和微观金像检验。对裂纹、夹钨、凹坑、表面气孔、螺栓头熔化、焊缝金属和锁紧杆结合处的咬边等缺陷均不允许存在,且要求焊缝金属的宽度必须大于或等于锁紧杆的直径,未焊满的情况也是不可接受的(见图3)。

图2 螺栓锁紧杆焊接顺序Fig.2 Welding subsequence of locking bar

1.3无损检验要求

为了保证现场焊缝的质量,焊后应检查现场焊缝的焊接质量,包括焊缝的目视检验、尺寸检查、液体渗透检验。目视检查主要检查焊点数是否满足设计要求、是否存在虚焊、焊穿、咬边、焊瘤、母材弧伤、未熔合、裂纹、凹坑、表面气孔等缺陷以及焊点分布是否均匀等。液体渗透检查主要针对焊缝尺寸较大的焊缝,如能力吸收器的组装焊缝、能量吸收器与基础连接板的焊缝、起吊旋入件止动块与法兰焊缝、顶部流量管嘴与法兰焊缝等。对于锁紧帽、锁紧杆、锁紧销焊缝,由于清除渗透剂、显影剂较为困难,可免做液体渗透检验。对于液体渗透检验发现的裂纹以及尺寸大于2 mm的缺陷,均为不合格。

图3 螺栓锁紧杆焊接尺寸验收准则Fig.3 Acceptance criterion for welding dimension of locking bar

2 现场焊接难点

2.1焊点多,现场施工环境不佳

堆内构件现场焊缝共涉及13种焊接接头,2 500多处焊点,很多都是防松点焊。由于操作空间非常有限,空间狭窄到焊枪不能自由移动,再加上接头形式复杂,通风不畅,粉尘较大,施工环境非常恶劣。由于堆内构件的安装区域为Ⅰ级工作区,焊工必须穿着特制的白色连体工作服进入施焊区域,遇到南方夏天酷热天气,严重干扰焊工的正常施焊。

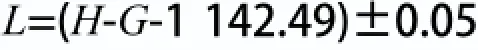

国内多个核电厂在焊接锁紧帽、锁紧垫片时,由于操作空间限制、焊接工艺参数选择不合理、引弧和熄弧控制不当,导致了锁紧垫片焊接后的熔化、卷边,锁紧帽焊接后出现虚焊、焊穿、咬边、焊瘤、焊缝尺寸不足、焊点数不满足设计要求、焊点分布不均、母材弧伤等缺陷。如某核电厂进行上部堆内构件控制棒导向筒M22锁紧帽焊接后检查发现,61组导向筒组件,焊接质量严重不合格的有33组,见表3。秦山一期300 MW核电厂第4次大修期间,发现堆内构件仪表套管螺母防松焊点断裂,螺母脱落,导致指套管断裂、燃料棒包壳管被磨穿。阳江核电站2号机组热态功能试验期间,仪表套管I型与小格架板相连的锁紧帽防松焊点断裂,2个螺栓和锁紧帽脱落,造成蒸汽发生器、压力容器、主管道、主泵、堆内构件等不同部位出现划伤,均造成非常严重的后果。

2.2结构复杂、焊接难度大

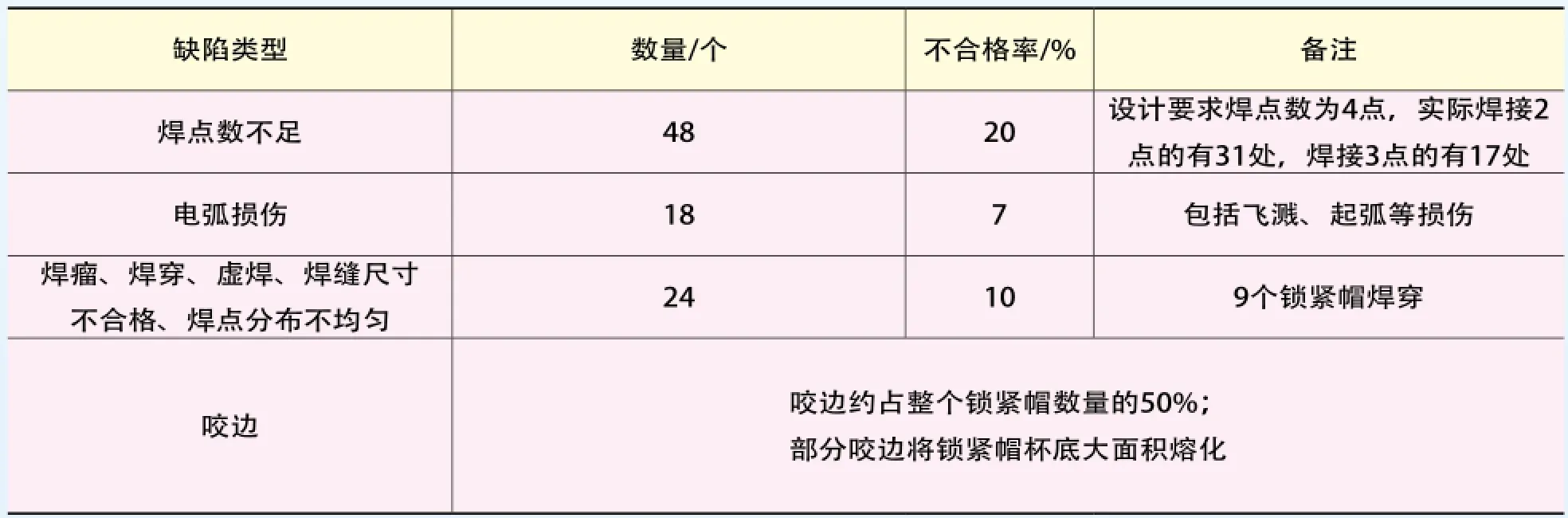

堆内构件的现场焊接,除了数量较多的锁紧帽焊接外,焊接难度较大的包括上部堆内构件热电偶柱组件的焊接、能量吸收器的组装焊接等。温度测量组件的焊接难点主要是结构复杂,定位销与垫圈、卡块与支撑架、管接头与锁紧片等的焊接较为复杂,且热电偶导管现场的实际布置及走向较复杂(4根热电偶柱、40根热电偶导管)。另外一个焊接难点在于能量吸收器的组装焊接,见图4。其难点在于:

1)能量吸收器导向柱的尺寸需要现场加工配制:现场修配时,机加工面为导向柱的底部表面,导向柱的长度L按下列计算式确定:

式中,H——堆芯支承板下表面至基础连接板上能量吸收器沉槽底部距离;G——导向柱下端面到外套筒下端面的距离。为了保证H值测量的准确性,需要用铅垂线进行基础连接板对中。

2)精度与功能要求:能量吸收器焊接后,要求基础连接板的斜端面与压力容器内表面的冷态距离为,且要求能量吸收器焊接后,不能有大的变形,否则中子通量测量导管无法插入到能量吸收器内部,实现中子通量测量导管的自由进出。

3)焊接:能量吸收器的现场焊接难度在于焊缝尺寸较大,且要圆周环焊,4个能量吸收器与基础连接板组装焊接后,还要与小格架板进行组装,导向柱外径为φ(99.99±0.05)mm,小格架板上的孔径为φ10000.076mm,应严格控制焊接变形,否则将会产生较大的焊接残余应力。

表3 焊接缺陷T able 3 Welding defect

2.3质保监察

现场质保监察不到位,也是出现焊接缺陷一个不容忽视的重要原因。由于现场施工环境恶劣、施焊周期较长,现场监察一般是开始焊接时大家较为重视,监察较为严格,而随着焊接施工周期的延长,后期的监察往往流于形式,转变为对焊接记录的审查,客观上焊工也会产生松懈心理,施焊记录也不按照要求,焊接后立即填写,往往后期补齐,造成焊接质量隐患。

图4 能量吸收器的组装焊接示意图Fig.4 Schematic of assembly and welding of energy absorber

3 改进措施

3.1设计改进措施

现场锁紧帽防松点焊较容易出现问题,除了现场施工环境不佳、空间狭窄的客观因素外,锁紧帽的设计也可以进一步优化。目前设计的锁紧帽杯底厚度为2 mm,焊缝的尺寸为1.6 mm,焊接时较容易出现问题。设计上,适当增加锁紧帽杯底厚度,引弧、收弧等相对较为方便,可有效避免咬边、焊穿等缺陷的发生。

能量吸收器的组装焊接最容易出现的问题是焊接收缩导致的整个尺寸公差不满足设计要求、焊接操作不当导致的焊接残余应力过大对设备运行带来的风险、焊接变形对后续组装以及设备功能的影响。目前,设计对能量吸收器现场组装焊接仅要求焊缝尺寸以及焊接后接触良好等,对焊接变形、焊接残余应力、组对间隙等没有规定,若现场焊接施工不当,存在着安全隐患。设计上,增加能量吸收器与基础连接板焊接前的组对间隙要求。焊接前,能将吸收器外套筒与基础连接板的组对间隙保持在(0.5~0.8)mm左右,并增加4组能量吸收器和基础连接板焊接后与小格架板400 ℃的整体尺寸稳定化处理,以降低焊接残余应力与变形,并保证焊接后的尺寸满足设计要求。

现场防松点焊涉及的锁紧帽达600多个,为了验证锁紧帽现场焊接质量的一致性,并保证与由焊接工艺评定所确定的焊接工艺相一致,设计上应在锁紧帽焊接之前、焊接过程中以及焊接结束时分别增加焊接见证件,确保锁紧帽的焊接质量满足设计要求。

3.2焊接工艺措施

针对现场焊接出现的咬边、焊穿、焊瘤、虚焊、气孔、焊接变形等缺陷,应分别采取恰当的焊接工艺措施[1-3]。

咬边是焊接过程中由于熔敷金属未完全覆盖在木材的已熔化部分,在焊趾处产生的地域木材表面的沟或是由于焊接电弧把焊件边缘熔化后,没有得到熔化金属的补充所留下的缺口。一般是焊接电流过大、焊接速度太慢、焊接电弧过长或焊接位置选择不佳、焊材角度不正确导致的。应缩短焊接电弧、调整焊丝的倾斜角度。

焊穿是在焊缝上形成的穿透性孔洞,可能导致熔化金属向下流漏,使焊缝的连续性和致密性受到破坏。造成焊穿的原因,可能是焊接电流过大、焊接速度过慢、接头组队间隙太大、钝边过小等引起的。应严格控制焊接电流、焊接速度和接头间隙,必要时缩短电弧进行快速焊。

焊瘤是在焊接过程中,熔化金属流溢到焊缝以外未熔化的母材金属上,在焊缝边缘上形成的与母材未熔合的堆积物。一般是焊接电流偏大、焊接速度太慢或电弧在焊缝处停留时间太长、施焊操作不当引起的,应选择合适的焊接工艺参数、提高焊接操作技能。

气孔是焊后残留在焊缝中的孔穴,产生的原因一般是待焊表面的油、水、锈及污物等未清理干净;保护气体流量小、纯度低;焊接操作不当;环境湿度大等。应选用适当的焊接工艺参数,控制焊接电流;提高保护气体的纯度,调整气体流量;确保待焊表面清理干净;采取去潮措施,改善焊接环境。

为了防止现场焊接缺陷的产生,焊接之前应进行焊接工艺评定,并选择合适的焊接工艺参数,尽可能选择较小的焊接线能量进行施焊。焊接工艺评定试板的焊接,应选择允许的最大的焊接线能量焊接,产品焊接时,尽可能选择较小的焊接线能量施焊。由于现场焊缝尺寸多介于1~2 mm,尺寸较小,应选择较小的焊材尺寸,由直径φ0.8 mm、φ1.2 mm的焊丝代替φ1.6 mm的焊丝。焊接前,用丙酮清晰待焊表面,擦出异物。焊工施焊时,尽可能选择恰当的施焊位置,正确操作,必要时,进行有限空间的焊接工艺评定。对于能量吸收器的焊接,为了降低焊接变形,应实时改变焊接起弧点,采取合理的焊接顺序,对称焊接,以降低焊接残余应力与变形。

3.3改善现场施工环境、加强质保监察

现场海洋气候的潮湿环境、安全壳内的粉尘污染等,是现场施工的一大特点。施焊前,应确保操作环境的通风,采用烘干机、除湿机控制环境湿度,并确保待焊表面无水、氧化皮、锈迹、油污等。炎热环境下,应对焊工提供充足的防暑降温用品,选择优秀的焊工进行施焊。

加强现场质保监察,并贯穿焊接施工的整个过程。严格按照焊接工艺施工卡的要求进行焊接,详细、如实、实时地记录各种焊接工艺参数,杜绝事后补齐的现象发生。

4 结束语

核电产品的焊接质量,与核电站的安全运行息息相关。反应堆堆内构件现场焊涉及13种焊接接头,2 500多处焊点。多接头、多焊点的特点,加上现场施工环境、空间有限等限制,很容易出现焊接质量问题。本文针对现场焊接的特点,提出了如下措施:

1) 设计改进:改进锁紧帽的结构设计、增加能量吸收器和基础连接板焊接后的尺寸稳定化处理、增加焊接见证件等;

2) 焊接工艺改进:较小的焊接线能量、更小尺寸的焊材、待焊表面的清洁、合理的焊接起弧点和焊接顺序等;

3) 改善现场施工环境、加强质保监察等措施:包括现场的清洁度控制、必要的除湿措施、严格的质量管理、有效的质保监察等。

[1] 李亚江. 焊接组织性能与质量控制[M]. 北京:化学工业出版社,2005.300-305.(LI Ya-jiang. Properties and Quality Control of Welding Microstructure [M]. Beijing: Chemical Industry Press, 2005.300-305. )

[2] 赵弈斌. 压力容器焊接结构工程分析[M]. 北京:化学工业出版社,2005.86-90.(Z H A O Y ibin. Analysis for the Pressure Vessel Welding Structure[M]. Beijing: Chemical Industry Press,2005.86-90. )

[3] 王庆田,李燕,李娜,等. 反应堆堆内构件仪表套管焊接变形的控制[J]. 核动力工程, 2012, 33(4): 67-71.(WANG Qing-tian, LI Yan, LI Na, et. al. Welding Deformation Control for the Instrument Thimble of Reactor Internals[J]. Nuclear Power Engineering 2012, 33(4):67-71. )

On-site Welding Quality Control for Reactor Internals in Nuclear Power Plant

WANG Qing-tian, LUO Ying, JIANG Xing-jun, LI Ning, WANG Shang-wu

(Science and Technology on Reactor System Design Technology Laboratory,Nuclear Power Institute of China, Chengdu of Sichuan Prov. 610041, China)

The paper introduces the structure characteristics and design requirements of 1000 MWe second generation plus nuclear power plant which are now massively constructed. Drawing weld defect on site which includes burning through, cold weld, weld beading,undercut, arc damaging and lack of weld, the paper analyses the causes of weld defects and puts forward optimized design, welding procedure improvement and monitoring of quality control. The key measures put forward by this paper can be served as reference for the welding on site for reactor internals to nuclear power plant, such as ACP1000, EPR and AP1000 and so on.

NPP; reactor vessel internals; welding on site; quality control

TL353 Article character:A Article ID:1674-1617(2016)02-0138-07

TL353

A

1674-1617(2016)02-0138-07

2016-02-28

王庆田(1982—),男,高级工程师,现从事核反应堆堆内构件的焊接、材料、无损检验和辐射防护等方面的工作。