传统水溶液全循环尿素装置创新升级的探讨

龚普勤,张 鹏,李玉顺

(河南心连心化肥有限公司,河南新乡 453731)

传统水溶液全循环尿素装置创新升级的探讨

龚普勤,张 鹏,李玉顺

(河南心连心化肥有限公司,河南新乡 453731)

针对传统水溶液全循环法尿素装置高污染、高能耗等问题,借鉴国内外近几年尿素发展的先进节能技术,提出了相应的技改方向。建议在尿素合成方面提高CO2转化率,中低压分解方面做好甲铵反应热利用,蒸发系统降低阻力,回收系统采用环保工艺和节能设备,与其他工段联合做好低位热能综合利用;并在以上基础上提出具体的改造思路。

改造升级;CO2转化率;反应热;低位热能

doi:10.3969/j.issn.1004-8901.2016.04.014

据中国氮肥协会不完全统计,目前国内中、小型水溶液尿素装置约有190多套,总生产能力约为2 000万t/a,这些装置都面临着因装备技术落后,原料和动力消耗高而被淘汰的危险。进入2015年,随着尿素行业电价、增值税等方面优惠政策的取消,以及国内外大型化尿素的陆续投运,传统水溶液尿素装置生存越来越困难。近年来,国内外尿素生产企业都对装置进行节能降耗优化改造,取得了很好的效果,而这些节能改进措施都在小型尿素装置上进行了。笔者从事尿素生产研究多年,通过对比发现,这些技术可以通过跨界移植的手段在水溶液尿素装置中进行应用,为国内传统水溶液尿素升级提供参考。笔者结合公司内三套水溶液尿素改造实际经验,提出以下几种改造方向,供广大尿素技术工作者参考。

1 合成系统谋求更高的CO2转化率

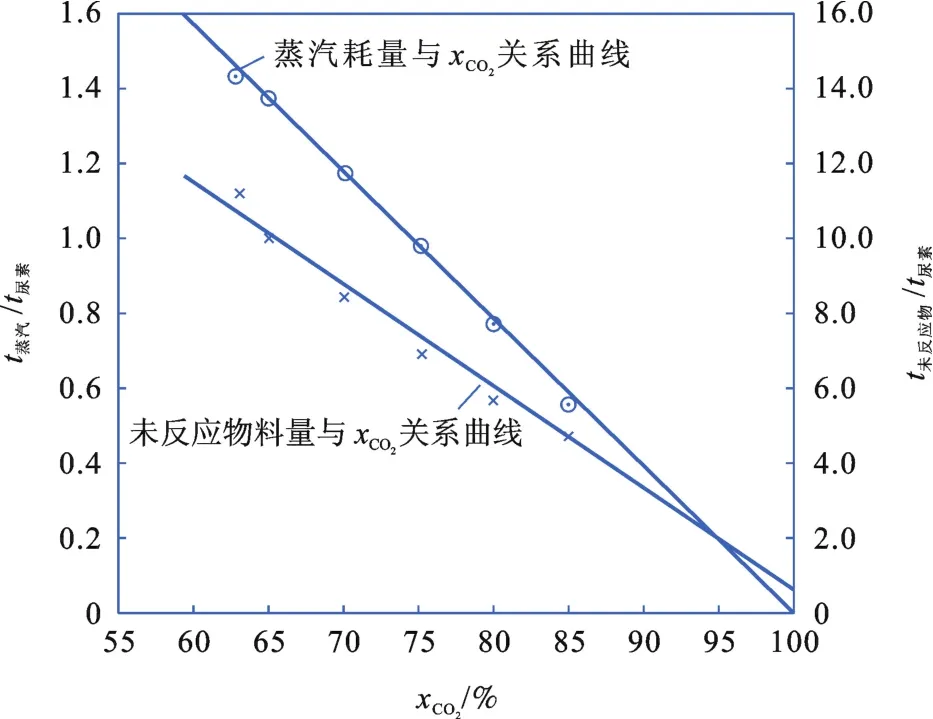

尿素装置中,CO2的转化率越高,合成系统生成的尿素越多,出尿塔尿液中未反应的甲铵以及过剩氨总量也就越少,后续分解工序所需蒸汽量也就越少,循环回收未反应物所需能耗(电、冷却水)也相应越少。因而,CO2转化率的高低密切关联着尿素装置的运行能耗。现代尿素合成理论中有以下对应关系,结合现代计算机模拟技术,模拟CO2转化率与蒸汽消耗的关系,见图1。

图1 xCO2与蒸汽耗量及合成液未反应物料量的关系

从图中可以看出,随着CO2转化率从60%提高到70%左右,水溶液尿素吨蒸汽消耗由1.6 t下降到1.1 t左右,未反应物也随着CO2转化率的提高而降低。因此,采用高效的合成技术是对传统水溶液全循环尿素装置进行改造的一条最重要的途径。

1.1采用等温合成塔技术

等温合成塔技术是由美国尿素技术公司(UTI)的Mavrovic等人,在传统水溶液全循环法尿塔的基础上开发出的逆流换热合成塔,其核心技术是采用间壁式传热,使合成物流在盘管内部发生甲铵合成反应,并将反应热由盘管传递给盘管外的尿溶液,提供液态甲铵脱水反应所需的热量,真正实现甲铵反应热与生成热之间的彼此独立又彼此互换。由于这一技术的出现,真正使尿塔内部物流实现单一液相,CO2转化率很高,最高达到75%以上。通过这一改造,按照尿素合成理论,吨尿素蒸汽消耗可以降低约400 kg左右,与此同时,循环系统的冷却水和电耗都有所下降。因此,采用等温合成塔技术升级传统水溶液尿素装置,不失为一个好的途径。根据笔者了解,国内四川某设备厂已经开发出了此种合成塔并且在新疆一公司应用,效果非常好。

1.2汽提尿素的水溶液高压圈改造技术

氨汽提尿素是意大利SANM公司在上世纪60年代开发的一种全新工艺,以其过量氨在高压圈的自汽提来降低甲铵分解所需要的热量,同时过量的氨大部分在高压圈内部进行循环,避免了传统水溶液的过量氨在中压系统通过高压泵加入高压系统的能耗。由于其高的氨碳比,出高压圈的CO2转化率在70%~80%之间,吨尿素蒸汽消耗可以下降250 kg左右。山东德州某厂对其传统原15万t尿素装置进行了改造,不仅达到了降低蒸汽消耗的目的,同时还在不进行中低压改造的情况下,生产能力提高了约30%。因此,作为传统水溶液尿素改造升级,氨汽提尿素工艺对水溶液合成系统进行改造也是一个可以选择的方向。

2 做好甲铵反应热的再利用

传统的水溶液全循环尿素装置中,消耗蒸汽最大的是中低压分解阶段,这是因为在高压合成中CO2转化率较低,大量的甲铵需要中低压阶段提供能量进行分解与回收,其分解消耗的能量占到尿素总汽耗的90%以上。因此,不管是哪种尿素工艺装置,做好中低压分解能量的充分利用是尿素装置节能的关键。通过研究目前主流尿素工艺流程,发现借鉴其他先进尿素工艺中低压热循环工艺,充分回收中低压甲铵回收热是尿素中低压技改的优先方向。

2.1采用降膜式分解器和真空预浓缩工艺

降膜式分解器和真空预浓缩工艺是氨汽提尿素的特有工艺,其装置的关键点是利用降膜式分解器,尿液自降膜分解器上管箱加入,经液体分布及成膜装置,尿液均匀分配到各换热管内,并沿换热管内壁呈均匀膜状流下。在液体下降过程中,自上而下成膜的尿液不仅被壳程加热介质加热汽化,同时也被下部通入的CO2气体在换热管内部进行汽提,从而达到节省蒸汽的效果。真空预浓缩系统是集合中压分解气相热量和低压甲铵反应热的充分利用而设计的一个全新的蒸发器。其主要的特点是利用中压分解的气相和低压甲铵液进行二次反应,大量的反应生成热在蒸发阶段进行利用。两项先进技术的结合和设备参数的优化能使改造吨尿素蒸汽消耗降低约100~150 kg。斯塔米卡邦公司也在最新工艺设计中引入了真空预浓缩。

2.2采用低压水解解吸工艺

低压水解解吸工艺是美国UTI公司为配合其尿素工艺流程而开发的。其工艺的特点是将传统的水解塔和解吸塔合二为一,不仅减少了设备和设备之间的阻力,同时更重要的是将水解塔和解吸塔之间的热传递由间接换热式改变为直接式,提高了设备内部气相与液相的对流传质与传热,提高了解吸效率,达到了环保的效果;同时,由于其解吸出气压力在1.0MPa(g)左右,对应饱和温度在170℃左右,可以与中低压分解器配合使用,加热尿液,节省蒸汽消耗。另外,由于其采用了1.3MPa(g)蒸汽作为热源,非常适合没有中高压蒸汽的尿素厂。通过采用低压水解解吸工艺,不仅可以使吨尿素节约蒸汽约10~20 kg,同时高压蒸汽通过差压发电节约系统能量。

3 蒸发系统降低系统阻力和稳定产品质量

尿素蒸发系统是关系到尿素产品质量的关键,其主要的原理为:在真空状态下通过闪蒸,将尿素溶液中的游离氨和水分分离出来,由于其采用真空操作,整个系统的真空度保持是稳定蒸发系统的关键。在水溶液尿素系统的原始设计中,尿素系统采用了蒸汽升压器和立式冷凝换热器的配合使用,达到了当时情况下满足生产要求的目的。但是,随着整个尿素装置的快速发展,尿素装置发展越来越大,尿素产品质量的要求也越来越高。蒸汽升压器和立式冷凝器尿素蒸发系统的设计已经开始捉襟见肘了。

3.1降低蒸发系统的阻力

目前主流的大型氮肥工艺设计,不管是二氧化碳汽提尿素技术还是氨汽提尿素技术,成熟的配套蒸发设计换热器全部采用卧式设备。我们经过对比发现,卧式冷凝器的一个重要优点是设备阻力较低,一般不超过10Pa,而立式冷凝器一般在20~30Pa左右。对于尿素真空系统,10 Pa左右的压力波动就能关系到整个尿素产品质量。因此,采用卧式换热设备是大型尿素工艺的一个发展方向。

3.2蒸发表冷系统采用水抽真空

水力喷射是利用流体压力能转化成速度能,在吸气区形成一个负压状态,达到产生真空和吸气的目的。借鉴这一原理,我们可以设计出一个水抽真空系统代替传统尿素装置中的蒸汽喷射技术。目前,这一成果在国内先进尿素企业中应用非常广泛,公开报道也比较多,笔者就不再进行详述。基于这一改造,节约吨尿素蒸汽约60~80 kg,同时,由于采用水抽真空系统,蒸发过程的氨气溶入水中形成氨水,可以在解吸系统中得到回收利用,也减少了系统的氨排放。

4 回收系统采用环保工艺和节能设备

尿素系统回收工艺关系到整个尿素系统的能耗和环保,近年来,国内对尿素回收系统研究比较多。

4.1尾气常压回收改为精洗器回收工艺

水溶液尿素装置为常压吸收,吸收液采用二段表液,尾气氨含量为9%左右。先进尿素装置目前都将尾气氨放空控制在1%左右,为此设计了带压吸收塔,采用冷凝液作为吸收液。根据这一思路,目前国内已将尾吸塔改进设计为精洗器,控制压力在0.5MPa(g),利用冷凝水作为吸收剂,出精洗器的洗涤液不再进入工艺冷凝液槽,而是直接泵入惰洗器,最后靠位差流入中压吸收塔,密闭的洗涤液流程减少了向空气中的氨挥发。因为采用水作为精洗的洗涤液,所以出精洗器的尾气氨含量可以控制得极低,达到0.1%(v)。但设计及操作上需避免尾气组成落在爆炸性区域范围内而形成爆炸性气体,确保系统安全。

4.2氨冷设备采用蒸发式冷凝器

由于水溶液尿素系统采用过量氨设计,大量的气氨在中压段需要冷凝,这就要求水溶液尿素系统需要设置大型的氨冷系统进行冷凝吸收过量氨,同时还需要配套设计凉水塔系统。目前,蒸发式冷凝器因为其显著的节水和节能效果在化工行业中得到了充分地利用,其良好的节能效果也在尿素行业中得到了应用。

5 做好低位热能和差压能的综合利用

尿素生产企业是耗能大户,其大部分的热量通过低温热能形式释放到循环水中;如果能对这部分低位热能进行回收利用,按低位热能利用率为20%考虑,效益也是非常可观的。但是在低位热能,差压能利用上还需要结合工厂实际。近年来,各个尿素厂家也在充分发掘低位热能利用,比较成熟的技术有:利用尿素装置热量加热锅炉脱盐水回收热量;或者利用热量进行溴化锂制冷技术制取冷水,用于其他系统的换热等。这些技术都在节能降耗的环节中取得了比较好的效益,是我们以后研究的一个方向。

6 结语

目前,传统尿素行业已经开始进入寒冬时代,中小尿素装置改造升级已势在必行。在各大尿素厂家进行技术改造的同时,汲取先进装置的技术并融会到传统水溶液全循环尿素装置中,必将对传统水溶液尿素装置的创新升级起到一定的促进作用。

[1]沈华民.用自主创新的节能减排技术改造传统水溶液全循环法尿素装置[J].化工设计通讯,2013,39(4):48-52.

收改稿日期:2016-07-20

Discussion on the Innovation and Upgrading of Urea Plant of Traditional Total Recycle w ith W ater Solution

GONG Pu-qin,ZHANG Peng,LIYu-shun

(Henan Xinlianxin Chemical Co.,Ltd.,Xinxiang Henan 453731 China)

Aiming at the problemsofhigh pollution and high energy consumption of the urea plantof traditional total recyclewith water solution,the authors put forward the corresponding technical reformation direction based on the advanced energy saving technology at home and abroad in recent years.They suggest that the CO2conversion rate should be increased in the synthesis of urea,the reaction heat of ammonium be well utilized in the low and medium pressure decomposition,the resistance be reduced in the evaporation system,the technology of environmental protection and energy saving equipment be adopted in the recovery system,and the low heat energy be comprehensively used in collaboration with other sections.On the basis of above,they propose the specific ideas for the technical reformation.

reformation and upgrading;CO2conversion;reaction heat;low heat energy

10.3969/j.issn.1004-8901.2016.04.014

TQ441.41

B

1004-8901(2016)04-0048-03

龚普勤(1984年-),男,河南新乡人,2008年毕业于安阳工学院化学工程与工艺专业,工程师,现主要从事尿素系统设计与建设工作。